大连湾海底隧道预制沉管冬季足尺模型试验分析

2022-05-02申昌洲徐延李超刘行

申昌洲,徐延,李超,刘行

(1.中交四航局第二工程有限公司,广东 广州 510230;2.中交四航工程研究院有限公司,广东 广州 510230)

0 引言

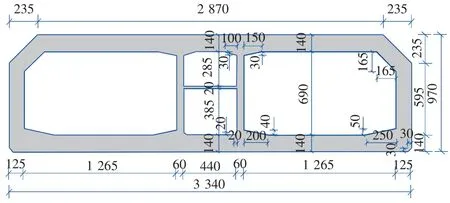

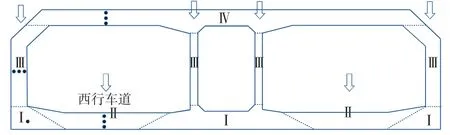

大连湾海底沉管隧道是我国北方首座大型跨海钢筋混凝土沉管隧道,全长3 080 m,由18个管节组成,采用干坞、跳段、全断面浇筑施工工艺,也是机制砂混凝土首次应用于大型沉管预制中,在冬季采用暖棚法进行预制生产。沉管隧道采用混凝土自防水,无外包防水结构,海洋腐蚀环境对混凝土抗渗、抗裂和耐久性要求极高,尤其不能在预制和服役阶段产生危害性裂缝。沉管尺寸庞大、预埋件众多、强度高,单个标准节段长180 m,由8个长22.5 m的节段组成。管节采用两孔一管廊截面形式,宽33.4 m、高9.7 m、长22.5 m,顶底板厚1.4 m、侧墙1.25 m、中隔墙0.6 m,混凝土约2 700 m3。

沉管大体积混凝土特征以及恶劣的冬期施工条件,由于水泥水化热和温度变化极易在早龄期出现温度裂缝[1-2]。此外大连地区优质天然河砂资源匮乏,必须使用机制砂混凝土,研究表明机制砂混凝土性能良好,但机制砂的级配、石粉含量等受母岩及加工工艺影响大,导致机制砂混凝土性能波动较大[3]。为提高混凝土抗冻性,需引入3%~7%的含气量,但泵送后含气量改变会引起混凝土工作性变化。

港珠澳大桥工程的建设对预制沉管施工工艺、混凝土设计、温度裂缝控制等取得了丰富成果[4-5]。许多学者采用有限元分析与实测温度、应变相结合的方法对沉管结构温度场及应力场进行分析,沉管温度及应力分布与文献[6]类似,也得到了许多温度裂缝控制措施[6-9]。但在冬季寒冷、大风条件下采用机制砂混凝土进行沉管预制还未有相关成熟经验。沉管混凝土温度裂缝控制思路与文献[9]一致,通过优化混凝土配合比、控制入模温度和养护温度来实现。冬季混凝土入模温度、内外温差较低,成熟度、力学性能发展缓慢,这些因素有利于温度裂缝的预防[1],但现有温度裂缝控制措施的有效性还需验证。

本文对预制沉管足尺模型(1/4标准节段)试验进行分析,沉管节段标准断面尺寸见图1,通过监测沉管温度和温度裂缝发展情况,及时发现机制砂混凝土生产、浇筑养护和温度裂缝控制措施的问题并加以调整优化,为管节正式预制生产提供指导。

图1 沉管节段标准断面图(cm)Fig.1 Cross section of the immersed tube segment(cm)

1 混凝土早期温度裂缝分析

水泥水化热及温度变化是引起混凝土早期开裂的主导原因,混凝土升温膨胀时表面受拉、降温收缩时内部受拉,当温度变形、干燥收缩等受到约束产生的内应力大于抗拉强度时即产生裂缝[1-2]。混凝土的自生收缩也是一个重要因素,水胶比为0.35左右的高性能混凝土的早期自生收缩约200~300με,对应于20~30℃的温降变形,混凝土强度越高则自生收缩越大;早龄期混凝土的干燥收缩对温度裂缝的影响可忽略不计;混凝土的极限拉应变约为50~270με,但实际混凝土结构并非完全约束,在由黏塑性体发展为黏弹性体过程中,可吸收一部分变形,松弛效应也会显著降低内应力[1,10-11]。混凝土受约束的温度应力可按式(1)计算[1]。

式中:σ为应力;K为约束系数;α为热膨胀系数;R为松弛系数;ΔT为温差;E为弹性模量。

由式(1)可得,混凝土温度裂缝的影响因素包括:变形、约束、弹性模量、热膨胀系数、松弛效应、温度发展、抗拉强度等。可通过降低水泥用量、采用低热水泥、优化配合比设计、选用较大粒径骨料、大掺量矿物掺合料、引气、减小约束、降低入模温度、埋设冷却管、延长脱模时间、适当保温、外部冷却、使用膨胀剂等方式预防温度裂缝[1,2,10,12]。研究表明沉管混凝土的入模温度、环境温度和养护温度、模板类型对温度裂缝控制有关键影响[6],另外太阳辐射和风也是重要因素[1]。因此在北方冬期施工条件下,需防止因大风和环境温度变化等造成混凝土温度剧烈变化。

2 原材料要求及试验设备

采用P·O 42.5普通硅酸盐水泥,比表面积300~380 m2/kg,C3A含量<8%,Cl-含量<0.03%,碱含量<3 kg/m3,7 d水化热<270 kJ/kg;F类Ⅱ级粉煤灰,45μm筛余≤12%,需水量比≤100%;S95级矿粉,比表面积400~500 m2/kg,流动度比≥95%;细度模数为2.6~2.9的Ⅱ区机制砂,亚甲蓝值<1.4,石粉含量≤10%;5~20 mm的连续级配碎石,空隙率≤45%。

采用CUD-32P温度-应变采集仪;温度传感器的型号为JRT-1,测温范围:-40~115℃,测温精度±0.5℃。

3 试验内容

1)沉管机制砂混凝土性能研究,包括:坍落度、扩展度、容重、含气量、力学性能、氯离子扩散系数和外观质量等。2)温度控制措施研究,出机温度计算值与实际值的偏差,施加蒸汽后暖棚内的温度发展,得出运输、浇筑对新拌混凝土温度的影响。3)混凝土温度发展规律,得到温峰值、内外温差和降温速率等指标,结合沉管裂缝特征,调整优化沉管混凝土裂缝控制措施。

4 试验概况

4.1 机制砂混凝土配合比

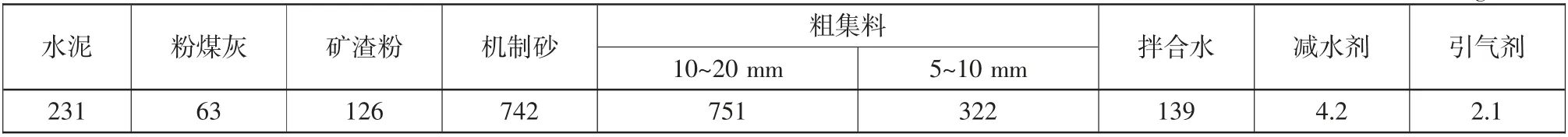

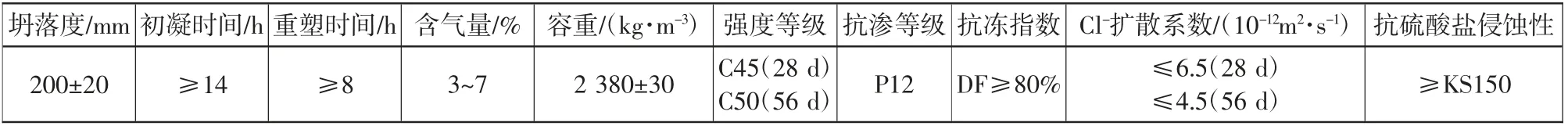

经大量室内试验、多次小尺寸模型试验和温度应力仿真计算,沉管混凝土基准配合比见表1,其性能要求见表2,同时3 d拆模时混凝土强度需达到25 MPa。

表1 沉管混凝土基准配合比Table 1 Basic mix proportion of immersed tube concrete kg/m3

表2 沉管混凝土性能要求Table 2 Performance requirements for immersed tube concrete

4.2 施工工艺

骨料与热水拌和10 s后将其他材料投入,每盘混凝土搅拌150 s,每4 h测试集料含水率和石粉含量,并测试每车新拌混凝土性能。底板采用2台拖泵浇筑、RV10布料;顶板采用2台汽车泵浇筑。先浇筑中墙,后浇筑侧墙,并保持中墙高度比侧墙高约1 m;顶底板蛇形布料,分层厚度控制在50 cm以内。

足尺模型试验浇筑混凝土671 m3,用时27 h,浇筑顺序见图2。使用70型和50型振捣器进行振捣,对倒角等不易振捣的部位使用角钢引导、斜插振捣。浇筑完成后进行1次收面(粗面),并覆盖薄膜和土工布,然后立即进行蒸汽养护,保证暖棚内温度在10~20℃。

图2 浇筑顺序及温度传感器布置Fig.2 Casting sequence and arrangement of temperature sensors

冬季采用暖棚施工,篷布材料由外部防水材料和内衬岩棉组成,导热系数约0.06 W/(m·K)。为控制出机温度,采取骨料仓封闭保温、配料仓设置蒸汽管线加热、全封闭上料皮带、外加剂桶保温加热、热水拌和等措施;在入料口设置保温防风棚、使用热风炮预热暖棚、运输车和泵管包裹保温等方式保证入模温度。

两侧模板各设置3条24 m蒸汽管路,顶板沿桁架设置2条20 m管路,行车道各有2条纵向贯穿的管路,各支管路设置5~20个喷嘴,并在节段各部位设置温度传感器。

在西行车道中间截面设置温度传感器,顶板、底板和侧墙各3个温度传感器,在底板北端面布置1个传感器,并在顶板和底板各设1个传感器监测环境温度,传感器布置见图2,图中黑点为温度传感器位置。

5 结果与讨论

5.1 新拌混凝土温度

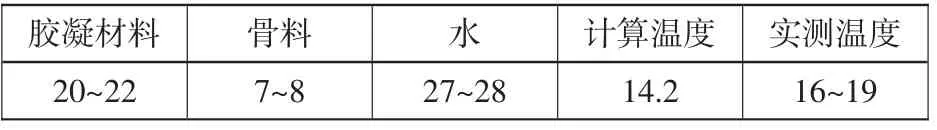

足尺模型试验时气温为2~6℃,仅首盘骨料采用蒸汽管道加热,蒸汽开通约1 h后,离管道5 cm内的骨料升温19.4℃,但随着距离的增大,升温效果急剧下降,距离管道15 cm处的骨料升温仅1.3℃。按照JTS 202-1—2010《水运工程大体积混凝土温度裂缝控制技术规程》计算出机温度与实测温度的比较见表3。实测出机温度较计算温度高2~5℃,泵送后入模温度提高0.6~2.1℃。

表3 出机温度计算值与实测值比较Table 3 Comparison between calculated value and measured value of outlet temperature ℃

5.2 机制砂混凝土性能

5.2.1 新拌混凝土性能

骨料含水率和机制砂细度模数稳定在0.5%和2.8左右,但石粉含量波动大(7%~13%),造成新拌混凝土工作性差异大。出机混凝土坍落度为180~220 mm,坍落扩展度为450~600 mm,含气量为3%~7%,容重相应在2 350~2 400 kg/m3。机制砂混凝土黏度较高,泵压大,一般无法满管泵送,泵送后含气量提高1%~2%;当含气量低于4%时,混凝土表现出包裹性不足的现象,Mehta认为高性能混凝土工作性在浆体含量为35%时较好,含气量较低时,导致浆体含量不足,可适当提高砂率以降低含气量敏感性。由于石粉含量和含气量的原因,造成新拌混凝土泵后坍落度和坍落扩展度损失较大。石粉含量较高时,混凝土需水量增加;含气量提高即气泡膜增加,导致新拌混凝土中的自由水减少,造成新拌混凝土稠度泵后损失大,尤其机制砂石粉含量超过10%时,应优先通过减水剂加以解决。

5.2.2 硬化混凝土的性能

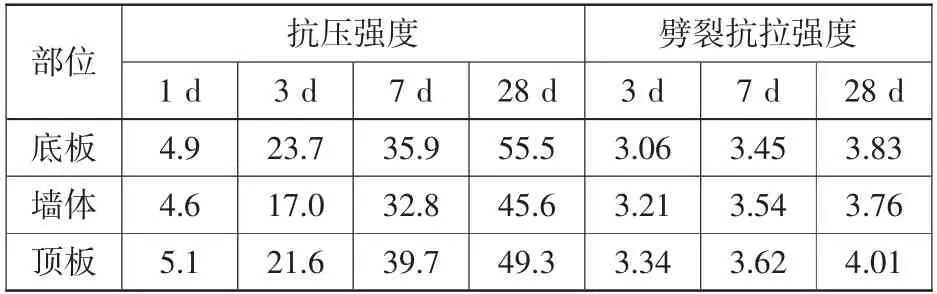

同条件养护混凝土的力学性能如表4所示。由表4可知,低温下混凝土强度发展缓慢,1 d抗压强度低于6 MPa,施加蒸汽后强度发展加快,7 d抗压强度达到设计强度的70%以上。机制砂混凝土劈裂抗拉强度发展迅速,3 d抗拉强度即可达到28 d的80%以上。同条件养护试件的28 d氯离子扩散系数≤2.3×10-12m2/s,钻芯试件容重在2 425~2 460 kg/m3,抗渗等级大于P12。

表4 硬化混凝土力学性能Table 4 Mechanical properties of hardened concrete MPa

5.2.3 外观质量

足尺模型整体外观良好,在中隔墙安全门附近、底板倒角等不易振捣的位置存在气泡、麻面、孔洞等缺陷,浇筑中墙下倒角等位置时应更换小尺寸振捣器,斜插振捣,确保振捣密实。

5.3 温度监测及温度裂缝

5.3.1 温度监测结果

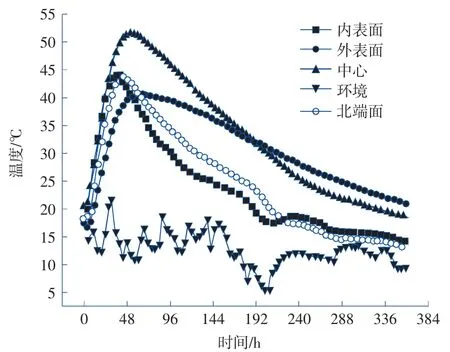

蒸汽养护使顶板上空温度大于行车道内部,行车道内部环境温度为15~17℃,顶板环境温度约25℃,这是因为行车道内蒸汽管路仅设置10个喷嘴,蒸汽喷出后迅速上升,导致顶板处蒸汽聚集,温度较高。混凝土浇筑完成约7 d时拆除北端面顶板和底板端模,拆模前解除蒸汽养护和保温篷布,但因发现裂缝而恢复养护工作,至12 d后拆除全部端模和内模。各部位典型的温度发展规律如图3所示。

图3 底板温度发展规律Fig.3 Development law of floor temperature

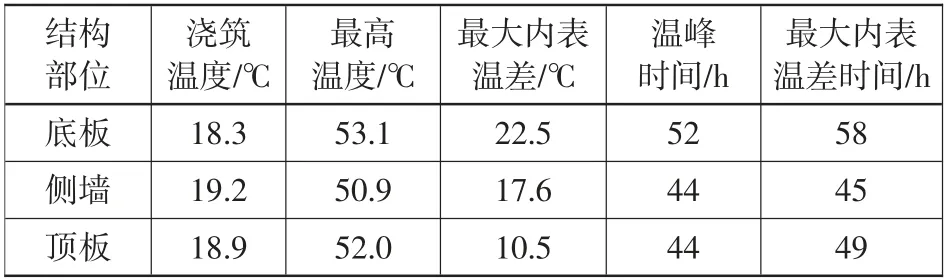

各部位的温度发展规律类似,如表5所示,底板中心温度最高,在52 h达到53.1℃,各部位最大内外温差低于25℃。顶板、底板和侧墙中心在7 d内的平均降温速率分别为3.2℃/d、3.5℃/d和4.0℃/d,北端面7 d内的平均降温速率为3.8℃/d,拆模会导致混凝土温度快速下降,降温速率提高。

表5 足尺模型温度监测结果Table 5 Temperature monitoring results of full-scale model

5.3.2 温度裂缝

拆除北端面顶板和底板端模约4 h后出现12条裂缝,停止拆模并对已拆模部分进行覆盖保温,恢复养护工作;至12 d后拆除全部端模和内模,拆除1~2 d后侧墙北端面陆续出现新裂缝。裂缝仅存在于北端面,易于在约束和内外温差大的位置出现裂缝,侧墙无裂缝,裂缝走向均垂直于长边,均为0.16~0.20 mm的无危害裂缝,裂缝长度和宽度随时间无明显变化。在裂缝处取芯发现裂缝呈现表面宽、内部窄的特点,裂缝发展应是由外向里形成。

从裂缝产生的时间、位置、特征和温度监测数据分析认为裂缝是由于端面受到温度冲击造成,表面混凝土急剧降温造成剧烈收缩,表面层受拉,此时混凝土弹性模量大,产生较大的内应力。拆模时各部位降温速率均>5℃/d,但侧墙未产生裂缝,降温速率对混凝土结构开裂风险不敏感。实际上混凝土的降温速率难以控制在2℃/d以下,经验表明只要最高温度和内外温差满足相关要求,降温速率稍高一些也不易出现裂缝。

6 沉管施工优化

1)骨料含水率、机制砂的石粉含量和细度模数波动较大,在实际生产过程中应加大频率测定,保证新拌混凝土工作性稳定、泵送浇筑连续进行。在正式冬期预制时,发现机制砂在低温时结块,易堵塞配料仓称口,严重影响生产速度和质量,冬期施工时将机制砂含水率控制在2%以下。

2)由于RV10布料机长度限制、机制砂混凝土黏度较大,在浇筑底顶板端部时,振捣人员使用振捣棒赶料,导致端面浮浆较多。浮浆的强度低、收缩大,且端面部位的长高比大、约束大,容易产生裂缝。在正式生产中,严格振捣作业。

3)由于墙体尺寸限制,振捣人员无法通过人孔进入振捣,且倒角钢筋非常密集,采用角钢导向、较小的振捣器进行振捣,采取先扩大倒角钢筋间距、后减小的方式,倒角位置混凝土必须振捣密实。

4)拆模时将两端部保温棚同时掀开导致混凝土表面温度骤降,应选择在气温较高时拆模并先拆除背风侧模板,拆除部分用保温棉被覆盖并恢复保温棚后,拆除迎风侧。在条件允许下宜延长拆模时间。

5)足尺模型篷布材料为双层防水帆布、内填充岩棉,其易吸水、顶部积水、寿命短,后续采用双层防火阻燃被+顶部阳光板,并在阳光板上设置布料天窗。

6)根据足尺模型试验,正式冬期施工时采取全封闭料仓,使用蒸汽管道加热,保证料仓温度在5~10℃。使用低于60℃的热水拌和。为延缓温峰、保证弹性模量发展,混凝土出机温度控制在10~15℃。蒸汽养护采取阶梯式升温,恒温阶段控制在10~20℃,混凝土温峰过后,在安全的内表温差内逐步降低养护温度,升温和降温速率不应超过10℃/h。拆模时间延长至10 d以上。

7 结语

新拌机制砂混凝土工作性受石粉含量、含水率和细度模数影响较大,应严格控制机制砂石粉含量,并加密测定以保证新拌混凝土工作性稳定。根据足尺模型试验结果,调整优化了正式冬期预制施工措施,目前冬期预制完成6个节段,节段无裂缝出现,保证了沉管管节预制的安全与质量。