基于漏网筛选和姿态调节的碗碟分拣设计

2022-05-02李安徽

李安徽

(百特(福建)智能装备科技有限公司,福建 三明 353000)

0 引 言

餐具包括杯子、碗、碟子及勺子等,酒店、食堂等公共用餐场合是使用餐具较多且重复利用最频繁的地方,病菌极易通过餐具传播[1]。集中式消毒餐具即用一层塑料薄膜包装起来的杯盘盏碟为现在大中小型餐馆的主流餐具,在一部分餐馆集中式消毒餐具可供顾客自主选择付费使用,但是在一些小型餐馆仅提供消毒餐具。按照规定,一次性餐具消毒的流程至少要经过11 道程序才符合规范要求。这些程序分别是:热水分解浸泡、温水粗洗、高温90 ℃水清洗、洗消一体化高温喷淋清洗、精洗后质检、380 ℃远红外线消毒、企业自设检验、二次消毒无菌包装、质检装箱、成品入库、配送到餐饮单位[2]。

用餐后的餐具经收集、转运后到达餐具清洁厂。餐具清洁厂对餐具进行粗略去除食物残渣后,玻璃杯子、盘子、筷子、茶杯和小碗均放入商用洗碗机进行清洗。清洗干燥消毒后的混合餐具需要按照种类进行分类以方便后续组合包装。

目前已有一些自动餐具分拣设备与方法,例如借助磁力吸附来区分不同餐具和基于机器视觉来识别不同餐具从而对其进行分拣。对于借助于磁性吸附的设备过于依赖物理特性,灵活性较差,对餐具的材质也有一定要求,导致推广成本过高[3]。基于机器视觉来识别不同餐具,餐具的种类通常包括五个单品,单品的姿态各异,尤其是汤勺姿态复杂,需要建立复杂的模板库。对于一些特殊情况,例如瓷质茶杯和小碗在某些姿态下的拍摄照片极其相似,不易区别。还有采用分离原理,将餐具的理料分解为不同种类,将理料和输送分离,在清洗时预先将餐具分类清洗,每次包装都是同一类[4]。对于尚未清洁的餐具,分拣难度大,作业环境恶劣。

1 关于碗碟过滤后的理料机构设计

对于上述识别方式需要解决的第一个技术问题就是:如何将堆叠的餐具平铺在输送线上,从而进行下一步筛选操作。从高温烘干消毒机输出的大量混合餐具,输送到第一级加速输送机,然后经过第二级加速输送机、第三级加速输送机,该三级输送机逐级加速,达到增加餐具间隔的目的,以便后续顺利分拣。随后,混合餐具进入分拣装置,分拣装置通过类似过滤的方式来分离碗碟与汤匙[5]。

在上述过滤方式的基础上,增加用于过滤汤勺的过滤输送线,为了适应汤勺的形状同时防止其他餐具单品掉落,将单个漏孔的形状设置成矩形,且该矩形的短边小于玻璃杯子的直径,从而防止玻璃杯子从该段的过滤输送线掉落,碟子、茶杯和小碗的最小截面大于该漏孔的最大对角线,避免除汤勺以外的餐具从该段漏孔处掉落。

全自动餐具分拣包装生产线的研究利用物体自动下落过程中,落地位置与重心分布相关来调整餐具单品的姿态。餐具为陶瓷制品,物体自动下落过程中与弹性输送线接触会多次反弹,容易造成损伤,且存在一定比例的异常情况导致物体落地姿态与预期不同。碗碟分拣过程是基于漏网的孔径来筛选餐具,现有餐具尺寸一般如下:盘子最大,茶杯和小碗口径相当排列第二,玻璃酒杯和味碟直径相当排列第三,勺子为细长型排列第四。基于孔径来筛选,对于直径相差不多的餐具将无法进行区分,会在过渡输送线的同一筛选部漏下,因此需要对同一筛选部漏下的餐具进一步分离。

以玻璃杯和味碟为例,两种餐具单品最显著的区别就是其高度的区别。如图1 所示,基于高度不同的玻璃杯和味碟理料机构,输送线的两侧设置侧挡板,输送段输出端对应的玻璃杯和味碟输出口设置相应的缺口槽,位于输送线的上方固定设置流入筛选杆、导向挡杆和分隔挡杆。多个流入筛选杆相互平行间隔设置在输送线的上方,流入筛选杆与输送线中输送带之间的间隙仅允许味碟以水平姿态流过(对味碟底部在上或者在下无要求),多个导向挡杆相互平行间隔设置在输送线的上方,导向挡杆与输送线中输送带之间的间隙不足以让味碟和玻璃杯子以任何姿态流过,流入筛选杆和导向挡杆成交错的八字形布置,分隔挡杆连接两个流入筛选杆的首尾用于防止已分离的味碟再次与玻璃杯子混合,分隔挡杆与输送线中输送带的间隙不会让味碟和玻璃杯子以任何姿态流过,流入筛选杆和导向挡杆将输送线分为两道输送线。

图1 基于高度不同的玻璃杯子和味碟理料机构

如图2 所示,小碗和茶杯的稳定状态有两种[6],碗口朝上或者碗口朝下,机器视觉常规拍照角度为被检测物料的俯视照片或者仰视照片,如图2 下方所示,小碗和茶杯的碗底和碗口的照片相似度较高,机器视觉无法识别。如图2 上方所示,小碗和茶杯的侧视图差异明显,从小碗和茶杯输送线的侧面拍照,检测拍摄的物料为小碗还是茶杯,根据物料的种类将其推送到相应的输送线。小碗和茶杯碗口朝上为组装所需姿态,对检测姿态为碗口朝下的小碗和茶杯进行翻转至碗口朝上姿态。

图2 基于机器视觉的小碗和茶杯理料机构

2 餐具单品姿态调整机构

2.1 玻璃杯子的姿态调整

组装时玻璃杯子竖直放置在盘子上,对于玻璃杯子的杯口朝上或者朝下没有要求,为调整玻璃杯子姿态统一,如图3 所示,在高度不同的两段玻璃杯子输送线的连接处设置V 型过渡槽和正对V 型过渡槽设置侧挡板,V 型过渡槽连接两段玻璃杯子输送线,玻璃杯子的两种状态分别为轴线水平或者竖直。在玻璃杯子输送线的前端设置倾倒机构,倾倒机构下端面与玻璃杯子输送线中输送带之间的距离略大于玻璃杯子轴线水平时的高度。玻璃杯子进入V型过渡槽,V 型过渡槽的槽口与水平面倾斜45°设置。玻璃杯子从V 型过渡槽滑落后轴线竖直落入后段玻璃杯子输送线。

图3 杯子姿态调整机构

2.2 盘子的姿态调整机构

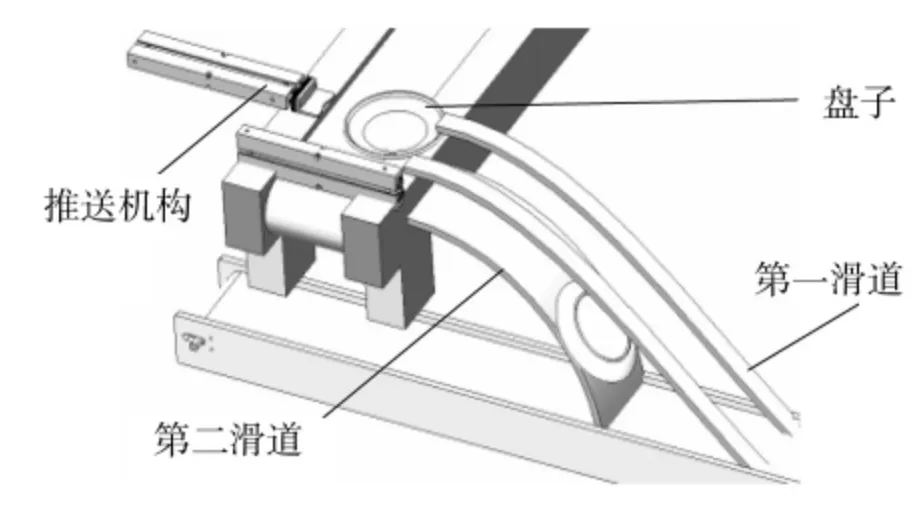

盘子为扁平状,组装时要求盘子上底部在下,置物口在上放置到盘子上,因此需要调整盘子的姿态统一。盘子不适宜夹持,对其进行拾取时宜采取吸取式,如果采用吸取式进行拾取,翻转后如何将其平稳放置在输送线上成为难点。如图4 所示,在盘子输送线的端部和两侧分别设置定位阻挡机构、推送机构和盘子姿态调整机构。利用盘子置物口朝下和置物口朝上时其最外缘的高度不同,设置坡度和转向不同的第一滑道和第二滑道,第一滑道和第二滑道连接两段盘子输送线,第一滑道的始端位于第二滑道始端的上方,第一滑道近似斜坡与水平面倾斜约45°设置,置物口朝上的盘子最外缘的高度略高于第一滑道始端的高度,推送机构将置物口朝上的盘子推送到第一滑道上,盘子经第一滑道保持原姿态输送到下一段盘子输送线。第二滑道近似1/4 圆弧,置物口朝下的盘子的最外缘高度略高于第二滑道的始端高度,第二滑道的始端切线水平,第二滑道的终端切线竖直,置物口朝下的盘子外边缘位于第二滑道与第一滑道之间,推送机构将盘子推送到第二滑道上,置物口朝下的盘子沿第二滑道滑动,盘子底端与盘子输送线接触,盘子另一端绕其底端翻转90°至置物口朝上状态,或者将此处的盘子输送线分隔成输送方向相反的两段,置物口朝下的盘子经第二滑道回流进入下一次理料循环,置物口朝上的盘子经第一滑道进入组装输送线。利用第一滑道和第二滑道之间的高度差与盘子自身的形状特点,实现不同姿态的盘子分流,该设计适应多种碟状物料,不受碟状物料尺寸和形状的限制。

图4 盘子姿态调整机构

3 结 语

因为餐具单品,包括筷、勺、碗、碟在几何尺寸的部分重叠,导致过滤筛选不能将餐具单品完全分离,针对口径相同的玻璃杯子和味碟利用两者之间的高度不同进行再次分离,该结构设计适应于高度差异明显且口径相近的其他餐具单品进行分离;针对小碗和茶碗口径高度差异较小,局部投影视图差异也较小的餐具,选用特定视角的投影视图,利用机器视觉对其姿态进行检测,根据检测结构进行姿态调整;针对圆柱状餐具,例如玻璃杯子,利用斜槽对其进行扶正使得玻璃杯子竖直放置,竖直姿态的玻璃杯子与轴线水平的玻璃杯子相比,姿态和位置均稳定,方便后续搬运机械手对其进行抓取;针对扁平状餐具,基于餐具不同姿态的高度差异利用不同滑道实现姿态翻转或者回流入下一循环。利用机械机构结合餐具的特点,对高度和口径不同的餐具进行理料,实现了餐具的精细分离、姿态调整,相较于其他设备具有更好的适应性,且可以与通用包装机匹配连接,经济性较好。为餐具自动化组装提供了技术支持,不需要人工分拣组装,避免了消毒之后的二次污染,极大地提高了餐具品质。