牛肉低温蒸煮过程中挥发性风味成分及其前体物动态变化

2022-05-01孟祥忍高子武马音睿

崔 伟 孟祥忍,2,3 高子武 马音睿

(1. 扬州大学旅游烹饪学院,江苏 扬州 225127;2. 江苏省淮扬菜产业化工程中心,江苏 扬州 225127;3. 中餐非遗技艺传承文化和旅游部重点实验室,江苏 扬州 225127)

近年,由于人们对食用肉品观念的改变,牛肉因其风味性好、高蛋白、低胆固醇、营养价值丰富优质的特点,成为中国第三大肉类消费品[1]。低温真空蒸煮技术(Sous-vide cooking,SVC)是指食物原材料与媒介在热稳定装置中以可控温度和时间进行蒸煮加热的过程[1]。与烘烤、炖煮等传统的加热方式相比,SVC技术可最低程度地减少原料水分和重量的流失,保留食物的本味以及香气成分。由于该技术便于操控,且可增加食品保质期,现已在食品工业和餐饮行业中被用于制作调理食品。王恒鹏[2]研究了低温真空烹饪对牛肉微观结构与理化性质的影响,认为60 ℃和65 ℃加热条件下的牛肉具备较好的质构特性与嫩度;刘芳圆等[3]通过比较不同烹饪方式的牛里脊质构品质,结果表明低温真空烹饪方式下牛里脊微观结构较为完整,对质构具有改善作用,并更好地保留脂肪酸等营养成分;García-Segovia等[4]研究了SVC下温度和时间对牛肉的影响,发现与传统烹饪相比,SVC制作的牛肉的红度值更大。因此,烹饪过程中采用SVC技术来代替传统的热处理方式,可在肉制品安全烹饪温度的基础上,保证肉制品内外温度均匀,并可较好地改善牛肉的食用品质,保留营养成分,其应用前景较为广阔。

目前,关于低温蒸煮牛肉的研究大多集中在嫩度品质等方面,而鲜有对牛肉在低温蒸煮过程中其挥发性风味成分及其前体物动态变化的探究。研究以98 ℃加热的牛肉为空白对照,测定牛肉在不同低温加热条件下(60~80 ℃)挥发性风味成分及其前体物的变化规律,以期为低温肉制品风味品质的控制提供理论参考。

1 材料与方法

1.1 主要材料与试剂

西门塔尔牛上腰部的脊肉(饲养条件一致,12月龄,宰后成熟72 h):平均体重(500±10) kg,吉林皓月绿色育肥牛养殖基地;

氢氧化钾、甲醇、超纯水、高氯酸、聚四氟乙烯、苯酚、盐酸等:分析纯,国药集团化学试剂有限公司。

1.2 主要仪器与设备

接触式热电偶测温器:UT321型,海宁东本测控技术有限公司;

电热恒温水浴锅:HH-6型,上海鑫翁科学仪器有限公司;

电子天平:BSA224S型,德国赛多利斯科学器材有限公司;

真空包装机:ZH型,上海铸衡电子科技有限公司;

气质联用仪:TraceISQII型,美国赛博飞世尔科技有限公司;

超高效液相色谱仪:1260 Infinity II型,美国安捷伦科技有限公司。

1.3 试验条件

1.3.1 样品处理 参考王君翠[5]的方法,略作修改。剔除牛肉表面筋膜、肌腱,将牛肉切割成规格约为5 cm×5 cm×1 cm大小,重约(35±2) g。用3%质量分数的NaCl溶液静置腌制15 min,m牛肉∶VNaCl溶液=2∶1 (g/mL)。将肉样分为6组,每组6块,随机取样。将肉块放入密封袋中,再将热电偶温度探头插入未经真空包装的样品中心,密封袋开口向上,分别置于61,66,71,76,81,100 ℃恒温水浴锅中加热至中心温度为60,65,70,75,80,98 ℃的牛肉样品,实时监测样品达到指定中心温度所需的时间,每个温度条件重复3次。随后重新取用新的测试肉样并真空包装,在恒温水浴锅中加热至各组所需对应的中心温度。低温组:60 ℃(20~22 min)、65 ℃(22~24 min)、70 ℃(24~26 min)、75 ℃(30~32 min)、80 ℃(41~43 min);对照组:98 ℃(72~74 min)。达到所需的时间和中心温度后,取出测试肉样,并在环境温度(24±2) ℃下冷却,备用。

1.3.2 核苷酸检测

(1) 等效鲜味浓度计算:等效鲜味浓度(EUC)是评价鲜味氨基酸和核苷酸协同增鲜效果的指标[6],采用谷氨酸钠(MSG)的含量来表示,按式(1)计算。

Y=∑aibi+1 218(∑aibi)(∑ajbj),

(1)

式中:

Y——等效鲜味浓度,mg/100 g;

ai——鲜味氨基酸含量,mg/100 g;

bi——鲜味氨基酸相对于谷氨酸钠的相对鲜味系数,其中天冬氨酸为0.077,谷氨酸为1.000;

aj——呈味核苷酸含量,mg/100 g;

bj——呈味核苷酸相对于鲜味氨基酸的相对鲜味系数,其中腺苷酸(AMP)为0.18,肌苷酸(IMP)为1.00,鸟苷酸(GMP)为2.30。

(2) 味觉活性值计算:味觉活性值(TAV)是每种滋味物质含量与其阈值的比值,可以客观准确反映各滋味活性物质对样品整体味觉的贡献。TAV越大,说明该物质对样品总体味觉贡献越高。一般当某物质TAV≥1时,可认为该物质对样品总体味觉有显著贡献,反之则表明该物质贡献较小[7]。按式(2)计算滋味物质的TAV。

(2)

式中:

VTA——味觉活性值;

Ci——滋味物质的绝对浓度值,mg/100 g;

Ti——该物质阈值,mg/100 g。

1.3.3 游离氨基酸测定 按GB 5009.124—2016《食品安全国家标准 食品中氨基酸的测定》执行。

1.3.4 游离脂肪酸测定 参考Song等[8]的方法稍加修改。称取牛肉样品3 g,加入200 mL三氯甲烷—甲醇混合液(V三氯甲烷∶V甲醇=2∶1),超声1 h,4 ℃浸提24 h,滤纸过滤后,滤液与50 mL生理盐水充分混合,静置分层后取三氯甲烷层,经无水硫酸钠干燥和减压浓缩得到粗脂肪。取50 mg脂肪进行甲酯化衍生,加入1 mL含有10%(体积分数)浓硫酸的甲醇溶液,于60 ℃水浴甲酯化30 min,冷却后加入1 mL正己烷振荡,静置分层后取上清液进行分析。

1.3.5 总糖检测 按GB/T 9695.31—2008《肉制品 总糖含量测定》中的第一法(分光光度法)执行。

1.3.6 感官评价 由10名经过培训后的食品专业学生作为品评员(5男5女)进行盲评。依据七点喜好度量表(1为“非常厌恶”、2为“一般厌恶”、3为“稍微厌恶”、4为“不喜欢也不厌恶”、5为“稍微喜欢”、6为“一般喜欢”、7为“非常喜欢”)对样品的整体可接受性进行评价,结果取平均值。

1.3.7 挥发性风味成分 根据潘晓倩等[9]的方法。

1.3.8 风味评价 参照Liu等[10]的方法,依据相对气味活性值(ROAV)来评价挥发性风味物质的贡献大小。ROAV值计算公式为:

Vi=(Ci/Ti)×M×100,

(3)

式中:

Vi——ROAV值;

Ci——挥发性物质的含量,μg/kg;

Ti——该物质阈值,μg/kg;

M——风味物质(Ci/Ti)max的倒数。

1.4 数据处理

试验重复3次,并进行3次平行测定,所有数据均用平均值±标准差表示,差异显著水平ɑ=0.05。采用Origin 2017、SPSS 22.0、Excel 2016对测试结果进行数据统计与分析。

2 结果与分析

2.1 不同中心温度下牛肉核苷酸含量的变化

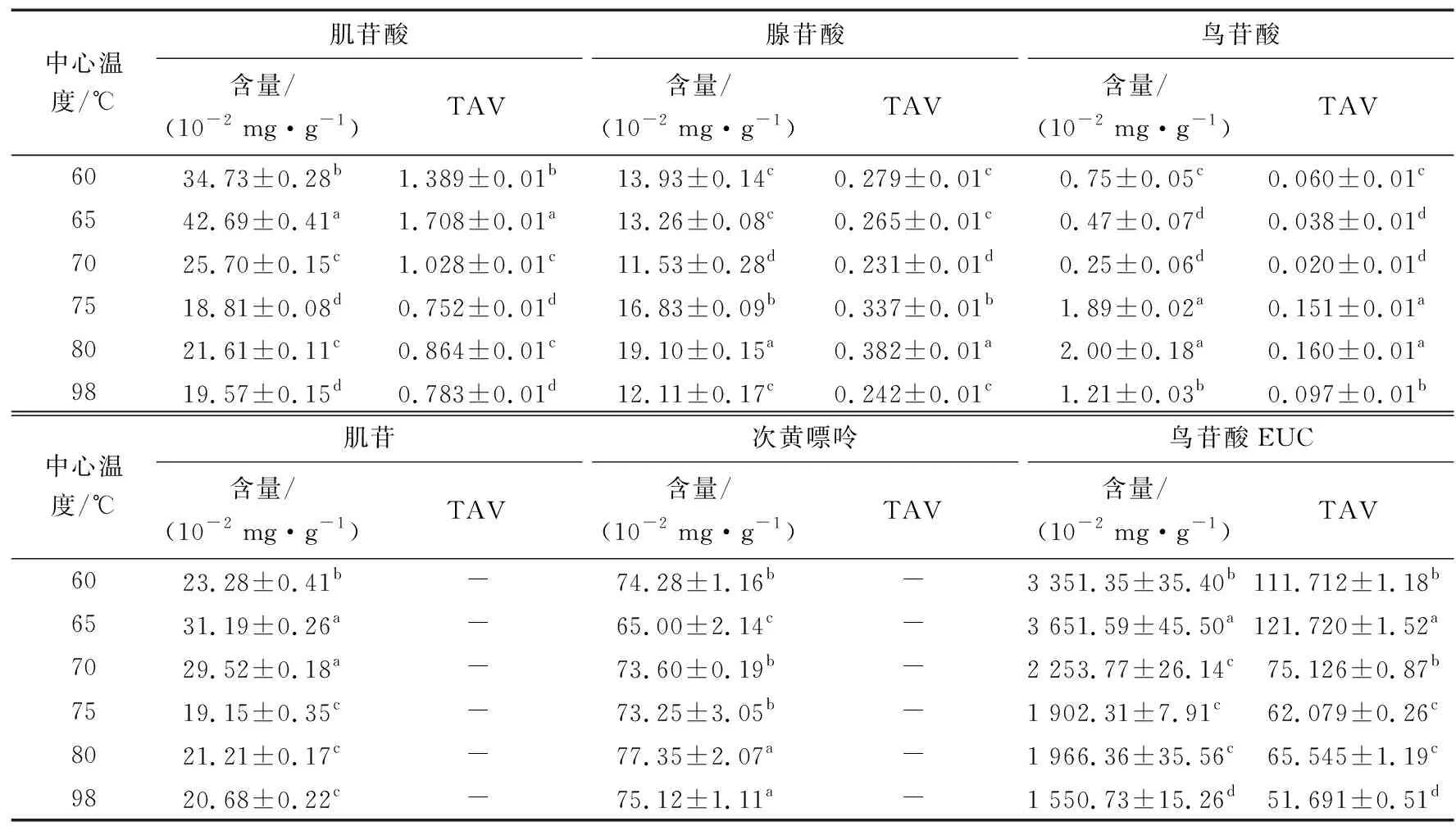

核苷酸与气味物质形成的关系主要体现在其对还原糖类的提供及鲜味氨基酸的协同作用上,其热降解是形成核糖和磷酸核糖的重要途径[11]。牛肉中三鳞腺苷酸(ATP)经外界加热后,其降解过程为:三磷腺苷酸(ATP)→二磷腺苷酸(ADP)→单磷腺苷酸(AMP)→肌苷酸(IMP)→次黄嘌呤核苷(HxR)→次黄嘌呤(Hx)[12]。表1为不同中心温度下牛肉中核苷酸及其降解产物含量变化情况。由表1可知,IMP、AMP、GMP 3种滋味活度值差异显著(P<0.05),且IMP的滋味活度值大于1,而AMP、GMP滋味活度值均低于1,说明IMP对牛肉滋味贡献较大。

综合表1、表2,中心温度为65,70 ℃的牛肉中谷氨酸含量无显著差异(P>0.05),IMP及天冬氨酸的含量差异显著(P<0.05),可见,当牛肉中心温度为65 ℃时,牛肉的鲜味浓度较高。对照组EUC显著低于低温组(P<0.05),且中心温度为65 ℃的牛肉EUC最高,达3 651.59 mg/100 g。牛肉中心温度从60 ℃上升到65 ℃时,IMP含量显著增加(P<0.05),当牛肉中心温度从65 ℃ 持续上升时,牛肉中IMP含量显著下降(P<0.05),呈苦味的Hx含量变化趋势与之相反,可能此时牛肉中一部分IMP在蒸煮过程中分解为Hx[12],另一部分与谷氨酸发生反应,产生明显的风味协同作用[13],这与牛肉中谷氨酸含量变化趋势相互印证。因此,65 ℃的加热条件有利于牛肉保持鲜味核苷酸,并减少苦味降解产物Hx的生成。

表1 不同中心温度牛肉中核苷酸的含量及滋味活度值†Table 1 Content of nucleotides in beef at different central temperatures

2.2 不同中心温度下牛肉中游离氨基酸含量的变化

游离氨基酸主要通过自身热降解和参与美拉德反应两种途径形成一系列挥发性芳香成分[14]。由表2可知,牛肉中共检测出19种氨基酸,其中含必需氨基酸7种,非必需氨基酸12种。FAO/WHO理想蛋白质标准中要求比值应为0.4或0.6以上[15]383-398,牛肉经加热后必需氨基酸与非必需氨基酸的比值范围为0.53~0.61,均高于0.4,因此不同中心温度下牛肉的氨基酸组成符合上述指标的要求。牛肉必需氨基酸中亮氨酸和缬氨酸相对含量较高。亮氨酸经过降解反应产生的3-甲基丁醛对牛肉风味有重要贡献[15]399-417,牛肉中心温度为60 ℃时其含量高达55.74 mg/100 g,且低温组含量显著高于对照组(P<0.05),说明亮氨酸是低温蒸煮时重要的前体物质之一。缬氨酸被认为与牛肉的肉香味有较大的关联,加热后发生氨基酸降解反应可生成2-甲基丙醛,具有蘑菇味、坚果味的香气特征[15]383-417,当牛肉中心温度为60 ℃时,缬氨酸相对含量高达46.52 mg/100 g,且阈值较低,其TAV值为0.78~1.16,因此在必需氨基酸中缬氨酸对低温蒸煮牛肉的滋味贡献较大。

牛肉中非必需氨基酸的种类要多于必需氨基酸,但在含量分布上并不均衡。当牛肉加热至60 ℃时,非必需氨基酸的含量均达到各温度组的最大值,随后随加热温度的升高含量持续下降。非必需氨基酸在滋味上主要呈鲜味、甜鲜味、酸味及苦味,其中丙氨酸和谷氨酸在各温度下含量相对较高且TAV值均大于1,说明丙氨酸和谷氨酸为低温蒸煮牛肉中主要的鲜味氨基酸,这与韩云秀[11]研究结果一致。丙氨酸通过氨基酸降解反应可生成乙醛。谷氨酸与呈味核苷酸之间的相互作用显著提高牛肉的鲜味,并可借此计算EUC值,EUC值是评价肉类鲜味的重要指标[7]。己醛、乙醛、癸醛、3-乙基苯甲醛、壬醛、2-庚酮、庚醛、2-正戊基呋喃与呈甜味和呈鲜味氨基酸负相关,即这些挥发性风味化合物含量越高,呈甜鲜味氨基酸的含量则越低[16],结合表2、表4,牛肉中心温度为65~75 ℃ 时更有利于游离氨基酸的分解并转化为挥发性风味物质,80~98 ℃时游离氨基酸总含量持续下降,此时氨基酸的转化过程仍在继续,但挥发性风味物质被大量破坏。因此从风味的角度来看,牛肉中心温度为60 ℃时游离氨基酸含量最高,当牛肉中心温度上升为65~75 ℃时,游离氨基酸逐渐降解为各类挥发性风味物质。

表2 不同中心温度下牛肉中游离氨基酸的含量及滋味活度值†Table 2 The content of free amino acids in beef at different central temperatures

续表2

2.3 不同中心温度下牛肉中游离脂肪酸含量的变化

如表3所示,牛肉中各温度组共检测出15种游离脂肪酸,包括8种饱和脂肪酸,4种单不饱和脂肪酸和3种多不饱和脂肪酸,饱和脂肪酸以棕榈酸、硬脂酸为主,不饱和脂肪酸约占总脂肪酸含量的70%~80%,以蓖麻油酸、亚油酸为主。在蒸煮过程中,牛肉中脂肪酸相对含量变化总体呈波动下降的趋势。中心温度为65 ℃的牛肉游离脂肪酸含量(FFA)显著高于其他温度组(P<0.05)。

表3 不同中心温度下牛肉中游离脂肪酸的含量†Table 3 The content of fatty acids in beef at different central temperatures mg/100 g

牛肉中SFA发生热降解,其氧化有利于风味的形成,但贡献相对较小[17]。牛肉中心温度为70 ℃时棕榈酸含量最高,达24.95%。除葵酸、月桂酸外,加热温度对肉豆蔻酸、十五酸甲酯、十七烷酸、花生酸的含量有显著影响(P<0.05)。SFA会提升人体内低密度脂蛋白胆固醇的含量,肉豆蔻酸是导致其升高的主要因素,而棕榈酸具有降低血液中胆固醇含量的作用[2],试验在不同低温条件下加热,牛肉中的棕榈酸含量较肉豆蔻酸的要高得多,显示低温蒸煮牛肉具备更高的营养价值。

不饱和脂肪酸与风味形成密切相关,产生的挥发性物质是牛肉中主要的香味、风味的来源[18]。亚油酸等n-6不饱和脂肪酸可以热解产生己醛,蓖麻油酸通过氧化降解反应产生庚醛、辛醛、壬醛、2-癸二烯醛和2-壬烯醛5种醛类物质[19]。这些醛类化合物能产生令人愉悦的香气,如水果香、甜香味等。单不饱和脂肪酸中蓖麻油酸含量最高,牛肉中心温度为60 ℃时含量高达36.10%。多不饱和脂肪酸中亚油酸具有降胆固醇的作用[20],在中心温度为65 ℃时含量呈波动性上升的趋势,且对照组含量高于中心温度60 ℃组,可能是中心温度的升高及加热时间的延长使脂质加速分解所致。亚油酸和蓖麻油酸是醛类和酮类形成的重要风味前体物[19]。在牛肉加热过程中蓖麻油酸的相对含量逐渐减少,而亚油酸的相对含量逐渐增加,且发现牛肉中心温度为80 ℃时亚油酸相对含量较60 ℃时变化显著(P<0.05),可能是牛肉肌肉中少量残余脂肪在高温时发生热降解产生游离脂肪酸,且80 ℃时脂肪降解与游离脂肪酸消耗未互相抵消导致[19]。

试验中PUFA/SFA比值范围为0.06~0.18,比值无显著变化(P>0.05)且均低于理想值(PUFA/SFA≥0.4),这与刘亚娜等[21]和Piao等[22]的研究结果一致,可能是畜类产品的共性导致,因此还需要在低温蒸煮牛肉生产过程中不断探索提高。

2.4 不同中心温度下牛肉中总糖含量的变化

牛肉中总糖加热时主要与氨基酸发生美拉德反应,中间产物多为不饱和中间物,如二酮、醇、呋喃及其衍生物等[23]。由图1所示,低温蒸煮牛肉中总糖含量总体呈下降趋势,牛肉中心温度为60 ℃时含量最高,对照组总糖含量显著低于低温组(P<0.05)。牛肉中心温度为65 ℃ 时相较于60 ℃含量发生显著变化(P<0.05),可能是还原糖中的半胱氨酸和核糖反应生成含硫化合物,同时赖氨酸和葡萄糖反应生成醛类物质[23]。总糖含量在牛肉中心温度为75 ℃时相较于70 ℃显著降低(P<0.05),中心温度为80 ℃时趋于平衡,中心温度为98 ℃时总糖含量再次下降,并且此时牛肉样品取出后颜色加深,可能是牛肉肌肉蛋白中还原糖的美拉德反应加剧,产生深褐色物质使颜色更深,与Dashmaa等[23]的研究结果一致。

字母不同表示差异显著(P<0.05)图1 不同中心温度下牛肉中总糖含量Figure 1 The content of total sugar in beef at different central temperatures

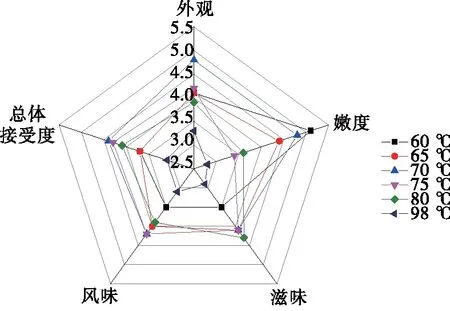

2.5 不同中心温度下牛肉的感官评价

由图2可知,随着加热温度的升高,低温蒸煮牛肉总体感官评分先升高后降低。外观方面,牛肉加热至70 ℃时,其评分远高于对照组;嫩度方面,中心温度60 ℃的牛肉嫩度评分最高,中心温度70 ℃的牛肉评分次之;总体接受度方面,牛肉评分最高的加热条件是70 ℃,可能是因为此时温度接近于受消费者欢迎的七成熟,具备了可食用性,且牛肉的色泽现樱桃红色,富有光泽,香味浓郁。低温蒸煮牛肉的感官总评分由高到低,相应的中心温度如下:70 ℃>65 ℃>60 ℃>75 ℃>80 ℃>98 ℃。因此,推荐70 ℃作为低温蒸煮时牛肉的加工温度。

图2 不同中心温度下牛肉的感官评价Figure 2 Sensory evaluation of beef at different central temperatures

2.6 不同中心温度下牛肉的挥发性风味成分测定

由图3可知,从低温组牛肉中检测出100种挥发性风味物质,包括醛类13种、酯类21种、醇类16类、酮类8种、烃类23种、酸类11种和其他类8种,对照组牛肉中共检测出36种挥发性风味物质,包括醛类9种、酯类6种、醇类2类、酮类2种、烃类10种、酸类3种和其他类4种,牛肉中心温度为60~75 ℃时,挥发性风味物质含量呈上升趋势,并在牛肉中心温度为75 ℃时,挥发性风味物质相对含量达到顶峰。牛肉中心温度为80~98 ℃时,挥发性风味物质含量呈下降趋势。各温度组中风味物质的相对含量变化主要由醛类和脂类物质引起。醛类物质在牛肉中心温度为65,70,75 ℃时显著高于其他温度组,说明在此温度区间有利于风味前体物降解为醛类物质且不易被破坏和挥发。酯类物质相对含量呈不断上升的趋势,表明温度对其无显著影响(P>0.05)。

图3 不同中心温度下牛肉中挥发性风味物质种类及相对含量Figure 3 Types and relative contents of volatile flavor compounds in beef at different central temperatures

由表4可知,共筛选出20种带有阈值的主要挥发性风味物质。在各处理组中醛类含量最高,6组牛肉中均存在的醛类为己醛、壬醛、辛醛、庚醛以及苯甲醛,主要贡献清香、坚果香和脂香[23];醇类和酯类数量较少,仅有3种;酸类在对照组中并未检测出,可能与乙酸乙酯的形成及酸类物质高温易挥发有关,其含量未达到固相萃取头的检出限。

表4 不同中心温度下牛肉关键性挥发性风味物质分析结果和对应ROAV†Table 4 Analysis results of key volatile flavor compounds in beef at different central temperatures and corresponding ROAV

ROAV值(0~100)越高,物质的风味贡献越大。当ROAV≥1时,一般认为该物质是样品的特征风味物质;当0.1≤ROAV<1时,该物质对整体风味有重要的改善作用[24]。由表4可知,共有8种风味物质在5个低温组中均被检测出且含量较高,ROAV值均大于1,分别为己醛、壬醛、庚醛、辛醛、苯甲醛、乙酸乙酯、蒎烯、对-二甲苯,是牛肉的关键挥发性风味物质。与其他风味化合物相比,醛类化合物通常具有较低的阈值,对于整体风味具有较大贡献;己醛、壬醛、庚醛、辛醛、苯甲醛在牛肉中心温度为60~75 ℃时大量出现,主要是由于不饱和脂肪酸如蓖麻油酸、亚油酸的氧化降解反应生成[25]11-13,酯类对肉香气的贡献不如醛类明显,但在牛肉整体风味的形成中也发挥着关键作用,主要由肌肉组织中脂质氧化和游离脂肪酸之间的交互作用而产生[17],当牛肉中心温度为80 ℃时,牛肉中的乙酸乙酯含量明显下降,对照组(98 ℃)中几乎检测不出乙酸乙酯,可能是长时间的加热会使其逐渐挥发[25]12-13,这也是酸类中乙酸含量加热时持续降低的部分原因;烯烃类中香味阈值较低,包括蒎烯、对-二甲苯,一般呈柠檬味、松节油味,对肉制品的整体风味具有一定的提升作用。

3 结论

试验探究了牛肉在低温蒸煮过程中挥发性风味成分及其前体物的动态变化。结果显示,低温蒸煮牛肉核苷酸、游离氨基酸、游离脂肪酸、还原糖、挥发性风味物质含量均显著高于对照组(P<0.05)。从核苷酸含量来看,当牛肉中心温度为65 ℃时有利于保留鲜味核苷酸——肌苷酸,等效鲜味浓度最高。牛肉中心温度为60 ℃ 时最适宜游离氨基酸的保持,且当牛肉中心温度为65~75 ℃时,游离氨基酸逐渐降解为挥发性风味物质,游离脂肪酸中棕榈酸含量占比较高。不饱和脂肪酸中蓖麻油酸、亚油酸为主要风味前体物质。从总糖含量来看,低温组中总糖含量显著高于对照组(P<0.05)。感官评分充分显示70 ℃是牛肉较佳的加工温度。挥发性风味物质中醛类物质在牛肉中心温度为65~75 ℃时大量出现,对牛肉的风味具有较大贡献。综上,低温蒸煮牛肉具较优的食用性,且当牛肉中心温度为65~75 ℃时,牛肉的风味品质更佳。