基于凝结水节流及热网蓄能的循环流化床供热机组变负荷性能研究

2022-04-30张开萍高明明张洪福王勇马聪魏光岳光溪

张开萍,高明明,张洪福,王勇,马聪,魏光,岳光溪

(1.新能源电力系统国家重点实验室(华北电力大学控制与计算工程学院),北京 102206;2.华电国际电力股份有限公司天津开发区分公司,天津 300270;3.清华大学能源与动力工程系,北京 100084)

目前,新能源发电在电网中的占比不断增大,但新能源发电存在出力不稳定和供电时段受限等问题,导致了严重的弃风、弃光问题[1-2]。为响应国家提出的“碳达峰、碳中和”的目标,推动新能源发电的快速发展,现有装机容量占比较大的火电机组需配合实现大量新能源发电的消纳,因此对火电机组运行灵活性进行研究就显得更为重要[3-4]。

近年来,不少研究者对提高火电机组运行灵活性提出了不同的解决途径。基于先进控制策略的协调控制手段,在机炉协调控制上采用使用预测控制的思想,使系统更快响应AGC 指令[5]。基于机前压力调节的锅炉蓄热利用实现快速变负荷,调节机前压力,充分利用锅炉管道的汽水蓄热和金属蓄热,从而实现快速变负荷[6]。为了进一步提高火电机组的变负荷速率,部分研究者提出了短时间内减少汽轮机的抽汽量,采用凝结水节流、调节供热抽汽实现机组输出功率的快速调节[7-8]。

循环流化床(circulating fluidized bed,CFB)发电机组具有燃料适应性广、污染物排放低等优势,近年来其装机容量不断增加[9]。CFB 机组炉内存在大量的循环物料,低负荷燃烧稳定,更容易实现超低负荷运行。但循环物料的存在使得CFB 机组发电过程具有大迟延、大惯性,其变负荷速率相较于煤粉炉更低[10]。因此,需根据CFB 机组的运行特性,采用有效的负荷快速调节手段,进一步提高CFB 机组的运行灵活性。

本文根据对CFB 机组汽水系统的分析,建立CFB 机组的汽轮机系统、抽汽系统以及蓄热计算模型。以超临界350 MW CFB 供热机组为研究对象,通过历史稳态运行数据,计算不同工况下的机组负荷,验证模型合理性。而后对各工况下的蓄热定量计算,并分析其在快速变负荷中所能达到的效果。

1 CFB 机组抽汽系统介绍

1.1 抽汽系统介绍

CFB 供热机组汽水流程如图1 所示。

图1 CFB 机组汽水及抽汽系统示意Fig.1 Schematic diagram of circulating fluidized bed steam-water and steam extraction system

该机组抽汽回热加热系统主要由3 个高压加热器(高加)、3 个低压加热器(低加)和1 个除氧器构成,从左到右依次是1—3 号高加、除氧器、5—7 号低加。来自凝汽器的凝结水经过加压后流经热网冷却水加热器,再经过分流装置,部分凝结水进入7 号低加,部分去冷渣器,实现换热。而煤粉炉无冷渣环节,凝结水直接进入低加进行换热,这也是一个影响2 种不同炉型蓄热量大小的主要因素。CFB 机组去冷渣的凝结水与进入到低加的部分凝结水在5、6 号低加之间实现混合,再经过5 号低加后,流入除氧器内部。进入除氧器的凝结水经过给水泵继续加压至给水压力后依次进入3 个高加,实现换热,而后进入省煤器。上述高加和低加的疏水依次进入下一级压力的换热器继续换热。3 号高加疏水至除氧器内部,7 号低加疏水至凝结水系统。

1.2 凝结水节流及热网蓄能利用的快速变负荷

凝结水节流会使除氧器水位降低,凝汽器热井水箱水位上升。而凝汽器热井水箱容积相对较大,并且其对水位要求不严格,因此只需要考虑除氧器水箱水位[11]。影响除氧器内部储水水位的主要是高加抽汽、锅炉给水、凝结水系统给水以及除氧器抽汽这4 部分。高加抽汽在完成给水加热后直接进入到除氧器内部,将给水维持在一定温度,因此高加抽汽量不能改变。低加抽汽对凝结水进行加热,并且抽汽量的多少取决于流经低加的凝结水量,通过控制凝结水流量去实现对低加抽汽的控制。同时,除氧器抽汽根据进出除氧器的汽水能量守恒,在凝结水流量改变后发生改变。除氧器抽汽作为除氧器蓄热体的能量直接输入,低加作为其间接输入,调节这2 部分输入量均可通过调节凝结水流量。因此快速切断或降低凝结水流量,从而实现汽轮机内的做功蒸汽快速提升,最终实现机组发电负荷的提升[12]。

热网也是相当大的一个蓄热体[13]。热网抽汽作为热网能量输入的方式,在短时间内将热网的能量输入降低一部分,也就是降低热网抽汽量,对于整个热网不会产生明显的影响,减少的这部分抽汽可以用作汽轮机做功。

以上2 种蓄热利用的调节方式各不相同。基于凝结水节流的间接方式和减少供热抽汽的直接方式,分别在一定程度上实现了对除氧器及热网蓄热的利用,最终达到负荷快速提升。

2 数学模型

针对上述2 种快速变负荷手段,根据能量守恒以及实际汽水流程建立汽轮机侧和抽汽系统的数学模型,并建立了除氧器和热网蓄热计算模型,探讨了不同节流比例和减少最大供热温度下的CFB机组快速变负荷性能。

2.1 汽轮机侧数学模型

根据图1 所示的CFB 供热机组汽水流程,机组的能量守恒方程可以用下式计算:

式中:P表示未采取调节作用的负荷计算值,MW;η1、η2表示汽轮机机械效率、发电机效率。

同时汽轮机内部工质质量守恒方程如下:

式中:Dpq表示低压缸排汽流量,t/h。

2.2 抽汽系统数学模型

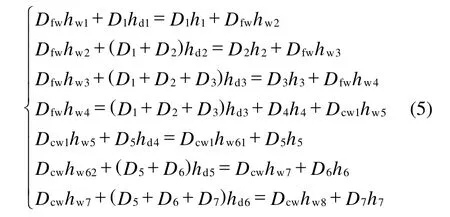

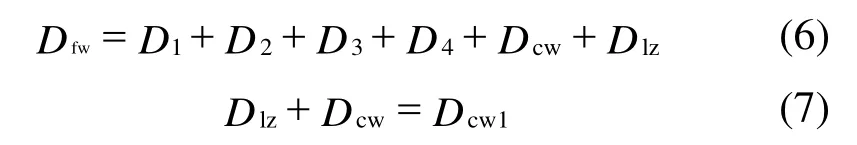

本文研究对象的回热抽汽系统由三高三低一除氧组成。建立回热系统中各段抽汽加热器的数学模型,各段抽汽加热器能量守恒方程组如下:

式中:hwi表示各段加热器出口凝结水焓值;hdi表示各段加热器疏水焓值;hw61、hw62表示冷渣回水前后凝结水焓值,MJ/t。

除氧器及其他环节的质量守恒方程如下:

凝结水在i号回热加热器完成加热后进入i-1号加热器。其中过热器与再热器中存在喷水减温环节,这里忽略减温水的影响,Dfw等于D0。根据式(5)、式(7)化简为如下方程:

对于式(9)中ai、bi、ci、di,可结合式(5)—式(7)计算得到:

汽轮机抽汽主要用于回热加热器、汽动给水泵、热网加热器以及其他辅助用汽。在计算时忽略其他辅助抽汽量,根据汽轮机进出口蒸汽焓值以及抽汽损失热量,可以计算汽轮机的发电功率。在计算得到各段抽汽量后可以进一步计算得到机组负荷。计算公式如下:

2.3 凝结水变负荷计算模型

凝结水节流,通过改变凝结水阀门开度,从而影响5—7 号回热抽汽量。在计算凝结水节流时,CFB 机组设计有冷渣器,根据上述的汽水流程图可知,一部分凝结水进入冷渣器去吸热,去冷渣器凝结水流量取决于锅炉的热负荷。因为去冷渣器吸热提供了相当大一部分热量,CFB 机组实际运行过程中,冷渣器的凝结水流量根据冷渣器出口灰温决定。因此,本文在计算可节流比例不考虑用于冷渣的凝结水流量,只以可调节凝结水流量作为凝结水节流比例的基准。

通过式(17)计算得出在改变凝结水流量后对5—7 号低加的抽汽量的改变(Di0表示调节作用后各测点流量)。

锅炉给水流量在短时间内保持不变,根据锅炉给水量守恒,除氧器内的汽水质量及能量方程为:

通过计算可以得到除氧器抽汽量为:

通过式(20)计算出节流后除氧器以及5—7号低加抽汽量,可以计算得到除氧器储水消耗量(Dxh):

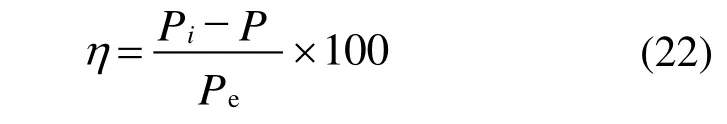

根据式(10)—式(13),计算得到在不同可调节凝结水节流比例下各段抽汽流量(Di0)。代入式(16)中,得到负荷计算值,从而计算得到负荷提升:

式中:η表示负荷提升大小,%;Pi、Pe分别表示不同调节作用下负荷计算值、机组额定负荷,MW。

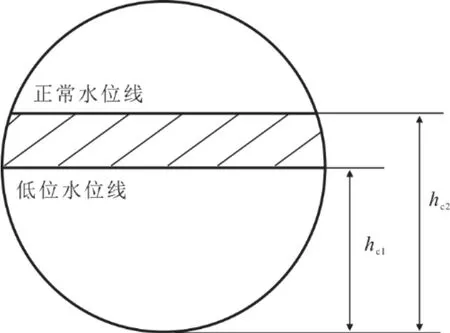

根据质量守恒,为保证主蒸汽流量保证不变,首先节流后,1—3 号高加抽汽量不变,5—7 号低加抽汽和除氧器抽汽减少,此时就会消耗除氧器的储水。除氧器可以认定为一个的圆柱体容器,如图2 所示。

图2 除氧器径向截面Fig.2 Radial cross-sectional view of the deaerator

在稳定工况下除氧器水位处于正常水位线(hc2)位置,当水位达到低位水位线(即半径hc1)时,触发水位警报。因此在凝结水节流后,除氧器内部水位的可变区间确定,除氧器的总体积(V)一定,可以计算出除氧器可消耗储水量(Vs)。计算如下:

在得到节流后除氧器消耗水量和除氧器可消耗水量。这里近似以除氧器储水的密度为1 t/m3计算最大节流时间Ts:

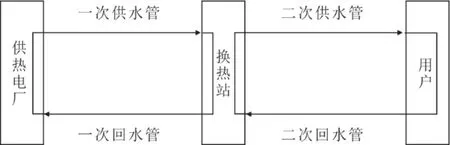

2.4 热网蓄能利用的变负荷计算模型

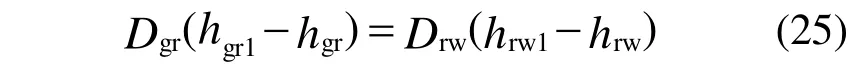

图3 为供热系统结构示意。热网蓄热利用可以通过调节热网抽汽量实现。每个时刻,热网循环水从热网抽汽中吸收热量,进而实现温度升高。另外热网循环水总量较大,变负荷的时间短暂,因此,只考虑某短时间对热网供热温度的影响,对整个热网蓄热的影响较小。且认为这里的热量交换无损失,因此得到如下守恒方程。

图3 供热系统结构示意Fig.3 Structural diagram of the heating system

热网抽汽未改变前能量守恒为:

热网抽汽调节后能量守恒为:

式中:hrw、hrw1、hrw0分别代表热网循环水加热前后焓值、供热温度变化后热网循环水焓值,MJ/t;Drw、Dgr0分别代表热网循环水流量、供热温度降低后抽汽流量,t/h。

根据压力和温度查表得出温度变化前后热网循环水焓值变化,即可得到在一定温度调节下对循环水温度的影响。将变化后的抽汽流量代入式(16)和式(22),从而计算调节后的负荷和变负荷比例。

3 计算实例

根据上述数学模型计算出各段抽汽量后,再计算机组负荷。本文以某电厂1 号CFB 供热机组为例,汽轮机型号为CZK350/295-24.2/0.4/566/566,该电厂共有2 台超临界350 MW 直流CFB 机组,2 台机组共同供热。当其中一台机组达到满发电负荷时,此机组无供热抽汽,完全由另一台机组承担供热。因此计算了1 号机组100%THA 无供热,75%THA、50%THA 下带供热和不带供热,以及300 MW 负荷时3 种不同供热抽汽量8 种不同工况下的机组负荷,以验证上述模型的正确性,结果见表1。

表1 基于抽汽系统的机组负荷计算Tab.1 Unit load calculation based on steam extraction system

由表1 可见,在8 个不同工况下,机组的负荷计算值与实际值误差不大,相对误差在±1.10%以内。上述结果证明了抽汽系统数学模型的适用性,可用于基于凝结水节流及热网蓄能利用的CFB 供热机组快速变负荷性能研究。

影响低加抽汽量和四段抽汽量的主要因素是可节流的凝结水流量。普通煤粉炉可节流的凝结水流量主要是凝结水系统的给水量。而CFB 供热机组来自凝结水系统的锅炉给水经过轴封加热器和热网疏水加热器后,一部分被送去冷渣器加热,另一部分进入低温加热器。用于冷渣的这部分工质吸热量较大(表2),冷渣过程工质焓升达到100 kJ/kg 左右。去冷渣凝结水流量根据排渣温度确定,不可随意调节。因此,在计算CFB 供热机组凝结水节流蓄热时,其可节流的凝结水节流量会比同等容量的煤粉炉锅炉小。

表2 去冷渣器冷渣前后凝结水参数变化Tab.2 Changes of condensate parameters before and after the slag cooling

各工况下蓄热计算结果见表3。由表3 可知:在不同工况下,可调节凝结水流量不一样,凝结水流量与最大可调节负荷比例呈正相关;另外,凝结水流量也取决于各段抽汽参数。等价蓄热量即是最大可用于参与负荷调节的蓄热量,可以看出各工况下等价蓄热量大小并无较大差别,主要因素是除氧器储水可利用量。在低可调节凝结水流量情况下,其持续时间更长,但是其变负荷比例也相对较小。同时,在以上计算的多工况下,最大变负荷比例能够达到2.95%额定负荷,而同容量的煤粉炉最高能够达到7%额定负荷[12]。

表3 各工况下蓄热计算结果Tab.3 Heat storage calculation results under various working conditions

根据上述结果分析可知,在相同工况(即汽轮机内的蒸汽参数近似相同)下,可调节凝结水节流量越大,负荷变化比例越大。在上述8 个工况下,均存在较大的蓄热量,在1 000~1 600 MJ。这部分蓄热在一定程度下都可以用于快速变负荷,但其消耗速率受限于锅炉的可调节凝结水量。

改变凝结水流量,从而得到在不同节流比例下除氧器储水消耗量,以及基于除氧器安全水位线的可变负荷时间,结果如图4 和图5 所示。

图4 不同节流比例下变负荷比例Fig.4 The variable load ratio at different throttle ratios

图5 不同节流比例下节流时间Fig.5 The throttle time at different throttle ratios

在凝结水实现最大节流的情况下,某些工况在一段时间内可提高负荷约3%额定负荷,持续时间约为3~10 min;并且随着负荷变化比例减小,持续时间增大。50%THA 工况下带供热和不带供热存在明显差异。在带供热的情况下,去冷渣器凝结水流量更大,导致可调节的凝结水流量仅为25.09 t/h。对于CFB 供热机组,不能保证在所有工况下都能使用此方式进行负荷快速调节,在实际应用中还需考虑可调节凝结水流量的影响。但在多数情况下,短时间内的负荷提升仍有较好的效果。完成除氧器蓄能利用后,使负荷达到相应值,再去除凝结水节流,更快地满足电网负荷响应要求。

在电厂年度供热数据中,发现电厂供热温度在75~105 ℃变化。本文在计算热网蓄热利用时,将一次供热温度变化最大值设为5 ℃。经计算分析,电厂一次供热温度降低5 ℃,二次供热温度降低约为1.7 ℃[14]。并且温度降低的时间维持较短,并不会对用户产生较大影响[15]。计算了上述8 个工况之中带供热的4 个工况,得到负荷变化、抽汽流量减少量以及供热温度,结果见表4。

表4 各工况一次供热温度变化5 ℃后负荷变化Tab.4 The load change after primary heating temperature changes by 5 ℃ under various working conditions

在相同变化温度下,决定负荷变化比例的因素是供热抽汽的焓值以及此时的热网循环水流量。在高供热抽汽参数下可调节负荷变化比例更高,能够达到约2.4%额定负荷。热网循环水流量约为8 000 t/h,热网循环水总量也相当大。常规变负荷持续时间在几分钟到几十分钟不等,在整个变负荷过程中,具有大蓄热量的热网能稳定提供相当一部分的能量输出,保障这段时间的负荷的快速响应,并且对于整个热网的影响相对较小。

以上所计算的凝结水节流变负荷和减少热网抽汽变负荷,2 种方式能够提供给汽轮机稳定的负荷提升。蓄能利用时,对锅炉的负荷及能量响应情况进行分析,以反映其响应趋势。锅炉的热负荷、发电负荷以及蓄能变化时序如图6 所示。图6 中,ΔEhs表示蓄能利用大小,Sk表示阴影部分面积。

图6 蓄能利用下负荷响应时序Fig.6 The load response time sequence with energy storage utilization

此外,图6 中的t1—t4时间分别解释如下。

t1:变负荷指令发出,锅炉热负荷开始变化,同时凝结水系统调节阀、供热抽汽调节阀调节,蓄能利用开始,在短时间内发电负荷快速提升。

t2:凝结水阀门以及热网抽汽阀门调节完成,基于蓄能的利用这部分能量,使发电负荷提升。

t3:利用蓄热后发电负荷达到预定值,锅炉热负荷继续增大,并开始减少蓄能的利用。

t4:未利用蓄热情况下,负荷达到预定值,并且锅炉热负荷达到与发电负荷平衡,利用蓄热情况下,蓄能利用完全停止,此后锅炉继续稳定运行。图6 中:t1—t2,完成对阀门调节;t2—t3,蓄能利用变负荷时间段,这段时间蓄能稳定减小;t3—t4,表示蓄热利用后负荷达到预定值后,锅炉热负荷仍低于汽轮机所需,蓄热利用量逐渐减少,热负荷继续上升。相比较下,利用抽汽系统蓄热可以将变负荷时间提升(t4—t3)。并且提升负荷所需的这部分能量应当与蓄能利用量成正比,即:

在实际运行中,还需要根据实际工况而定。以上所计算的凝结水节流变负荷和减少热网抽汽变负荷,2 种方式同时使用能够提供比较可观的负荷提升。机组供热时,在收到变负荷指令后,立即减小凝结水流量以及供热抽汽流量,如上述4 个带供热的工况下,汽轮机在调节阀门这段时间内最大负荷变化为2.60%~4.15%额定负荷,那么按照CFB 机组变负荷速率考核标准1%额定负荷/min 作为参考[16],不计阀门调节时间,可以计算理论变负荷时间相应缩短2.60~4.15 min。机组无供热时,上述4 个无供热工况下,变负荷提升时间最大可达0.91~2.95 min。当然具体的时间也会根据实际工况和实际变负荷速率而不同,阀门调节约为10~30 s,也会使变负荷缩短时间减小。总体而言,2 种方式结合使用,或单独使用一种调节方式,对于机组快速变负荷均比较有效。

4 结论

1)本文介绍了除氧器蓄热和热网蓄热2 类蓄热手段。基于凝结水节流的除氧器蓄热约为1 000~1 600 MJ,其利用的影响因素是CFB 锅炉独有的冷渣环节。此环节中工质吸热量较大,导致可调节凝结水流量受限,即对于蓄热利用的速度受限。热网蓄热的利用主要影响因素是供热温度仅在一定范围内变化,即可减少的供热抽汽受限。

2)除氧器及热网蓄热的利用与锅炉蓄热不同。锅炉蓄热利用是直接提升变负荷速率,而本文所述的蓄热利用则是在短时间内快速提升发电负荷,且在变负荷过程中蓄热一直被利用,直到锅炉热负荷与发电负荷平衡。

3)本文所计算的8 个工况中,凝结水节流可以提升负荷达到2.95%额定负荷,减少热网抽汽可实现2.46%额定负荷的负荷提升。2 种方式结合利用可以缩短变负荷时间最高可达4 min 左右,对于快速响应负荷效果相当可观。