闸板防喷器壳体侧门超声相控阵检测技术

2022-04-29王仕强于佩航徐勇军何莎徐强俞嘉敏赵琪月

王仕强 于佩航 徐勇军 何莎 徐强 俞嘉敏 赵琪月

摘要:闸板防喷器作为井控关键设备,其侧门密封部位一直是薄弱环节,在高压冲击及循环载荷下局部区域将出现应力集中,进而产生疲劳裂纹。为了在不拆卸闸板防喷器的情况下有效检测出侧门密封部位的裂纹缺陷,采用ABAQUS有限元分析了2FZ35—70双闸板防喷器壳体侧门方腔部位承压情况下的应力分布,发现应力主要集中于侧门方腔矩形角部位。针对应力集中部位,首先采用超声相控阵仿真模拟区分了结构回波与缺陷回波,对缺陷进行了定性与定量分析;然后对含有人工模拟缺陷的试块进行实际检测试验,在上述仿真分析的基础上可准确快速地判断缺陷回波与结构回波。研究结果表明,实际检测结果与仿真分析结果基本相符,超声相控阵检测仿真模拟对现场实际检测具有指导意义,可为现场检测提供参考数据,进一步提高现场检测的效率。

关键词:闸板防喷器;壳体;侧门方腔;应力集中;超声相控阵

中图分类号:TE931 文献标识码:A DOI:10.16082/j.enki.issn.1001-4578.2022.12.003

Ultrasonic Phased Array Inspection Technology for Side Door of Ram BOP Shell

Wang ShiqiangYu Peihang' Xu Yongjun' He Sha' Xu Qiang' Yu Jiamin' Zhao Qiyue'

(1.Safety and Entironment Protection Quality Superrision&Testing Research Institute,CNPC Chuanging Drilling Engineering Co.,Ltd.;2.Laboratory of Product Quality Control and Technology Eealuation for Industry(Oil Well Control and Drilling and Pro- duction Equipment);3.CNPC Chuanqing Drilling Engineering Co.,Ltd.)

Abstract:Ram BOP is the key equipment of well control and the sealing part of its side door has always been a weak point.Under high pressure impact and cyclie load, stress concentration occurs locally,producing fatigue cracks.In order to effectively deteet the crack defects at the sealing part of side door without disassemblingthe ram BOP,the ABAQUS finite element method was used to analyze the stress distribution in the square chamber of the side door of 2FZ35-70 double-ram BOP shell under pressure,indicating that the stress is mainly concentrated at the rectangular corner of the square chamber of the side door.Firstly,the stress concentration area was simulated by using ultrasonic phased array to distinguish the structural echoes from detect echoes and analyze the defects qual- itatively and quantitatively.Then,the test pieces with artificially simulated defects were detected.Based on the simulation analysis,the defect echoes and structural echoes were distinguished quickly and accurately.It is found that the detection results are basically consistent with the simulation analysis results. The ultrasonic phased array inspection simulation provides guidance and reference data for on-site inspection,which further improves the in- spection efficiency.

Keywords: ram BOP;BOP shell;square chamber of side door;stress concentration;ultrasonic phased array

0引言

閘板防喷器作为井控关键设备之一广泛应用于钻井现场,具有密封性能强、可靠度高及耐高压等特点,并可以根据不同现场工况装配半封闸板、全封闸板、剪切闸板以及变径闸板[1—3]。在具备多功能性和高可靠性的前提下,防喷器在油气井正常作业和紧急情况下都必须保证良好的状态。但是,由于受防喷器结构与使用工况的限制,通常对侧门采用端面强制密封,导致闸板防喷器侧门密封部位一直是薄弱环节,易发生泄漏[4]。侧门主要失效形式包括侧门螺栓的弹性变形,侧门密封圈因接触应力而松弛产生微小间隙,高压作用下的弯曲变形等。同时,壳体作为防喷器关键承压部件,在高压冲击载荷下侧门局部区域将出现应力集中[5],快速关井时产生的高压水击波在衰减过程中将反复冲击壳体,使其出现疲劳裂纹,甚至发生脆性断裂。由于闸板防喷器壳体壁厚较厚且连接件较多,利用常规无损检测(如磁粉[6]、渗透、射线[8]以及常规超声手段都存在一定的局限性,而耐压试验仅能保证其使用压力,无法在不拆卸防喷器的情况下检测出壳体内部的裂纹等缺陷。目前较为常用的检测方式为声发射检测技术,相较于传统无损检测方法有一定的适用优势,可以检测动态裂纹以及结构形式复杂的构件。但是该技术对材料较为敏感且容易受到环境因素的干扰,并且动态缺陷检测仅能实现定性检测,无法进行定量检测,同时对缺陷的检测具有不可逆性,不能对其进行重复验证。

超声相控阵技术相比于常规超声技术,在保证检测灵敏度的前提下,不移动探头或少移动探头可以扫查大厚度工件和复杂形状工件的各个区域,做到全方位多角度的快速检测[14—15]。另外,超声相控阵技术无需声透镜便可完成声束聚焦,能灵活有效地控制声束,实现复杂工件和盲区位置缺陷的检测。因此,笔者首先对闸板防喷器壳体进行受力仿真分析,确定壳体侧门方腔的应力集中部位;然后利用超声相控阵技术对应力集中部位进行仿真模拟检测与实际检测试验。

1 闸板防喷器材料力学性能

2FZ35—70双闸板防喷器的材料为25CrNiMo,对按照国标 GB/T 228.1—2010加工的试件进行贴片,检测应力应变在单根试件上按180°分布设置2个点,并在另一根试件上布置2个点作为补偿片,如图1a所示。采用MTS—810液压式万能试验机对贴片后的试件进行加载,当拉伸试件在MTS试验机载荷作用下产生应变时,利用DEWE501系列动态应变仪测量电阻应变片阻值的变化,以测定试件指定部位的环向应变和轴向应变,其测量电桥示意图如图1b和图1c所示。图2为25CrNiMo试件应力-应变曲线。

通过对3组试件应力应变曲线分析及断裂后尺寸的测量,最终得到闸板防喷器壳体材料力学性能,如表1所示。闸板防喷器壳体材料为25CrNiMo,名义屈服应力为414 MPa,实测屈服强度为456 MPa。

2 闸板防喷器壳体仿真模拟分析

采用ABAQUS软件对闸板防喷器壳体进行有限元分析,分析时采用C3D10I单元,该单元适合计算结构在压力作用下的表面应力。利用自由网格划分,根据收敛性分析结果,整体模型单元尺寸最终确定为20mm,同时进一步细化局部应力集中区域网格。整个闸板防喷器壳体有限元模型单元数约70万,节点总数约100万。整体网格模型及侧门方腔矩形角区域细化网格模型分别如图3a和图3b所示。闸板防喷器工作原理为高压液压油进入液压区,在高压作用下活塞推动闸板将井口封闭。结构发生疲劳现象的主要原因是载荷的交变作用,此处模拟加载及卸载反复的过程导致载荷的交变。

根据防喷器工作原理在壳体上施加相应的工作载荷70MPa,并对其进行受力分析,应力分布云图如图4所示。从图4a可以看出,应力主要集中在壳体侧门方腔矩形角处与主通径倒角处。此处关注的重点侧重于侧门方腔应力集中部位,矩形角处对应的应力值如表2所示。另外,将整个结构按照不同的应力水平呈现,图4b为单元节点Mises应力超过400 MPa的区域。可发现整个结构超过400MPa的区域仅1个节点,该节点位于图4b中所示的应力集中区域。由于防喷器壳体存在4个相同的应力集中区域,而其余3处区域应力并未超过350MPa,判定该区域应力达到417 MPa是网格划分所导致的计算误差,实际该节点处Mises应力不会达到417 MPa,即工作载荷70 MPa下壳体的最高应力小于壳体材料屈服强度,壳体一般不会发生塑性变形。但是在交变应力的作用下,防喷器壳体在应力集中部位容易产生疲劳裂纹,进而发生疲劳破坏[16—17]。因此,需要采用在不拆卸防喷器的情况下对闸板防喷器壳体(见图5)侧门方腔矩形角处进行缺陷检测,以保障防喷器的安全使用。

3 超声相控阵检测仿真分析

3.1 试件与缺陷加工

针对闸板防喷器侧门方腔矩形角处的超声相控阵检测,按照1:1比例加工侧门方腔试件,如图6所示。同时,对矩形角部位进行人工模拟裂纹加工,人工缺陷参数如表3所示。

3.2 仿真分析

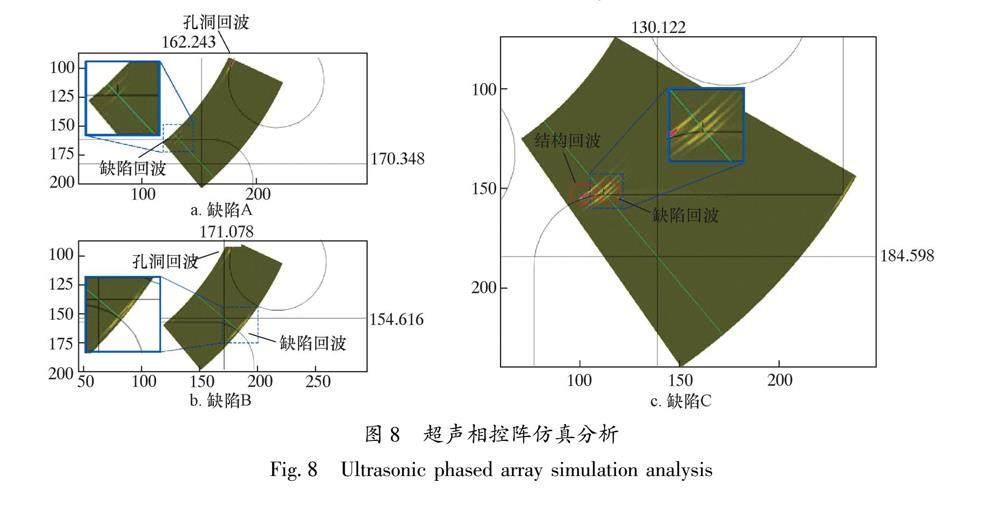

采用CIVA软件可模拟检测各种复杂结构工件,并通过结果分析能够得出较好的检测工艺参数。该软件可根据不同情况设置合适的检测工艺参数,用于声束模拟,同时也可以模拟缺陷信號的响应情况[18]。本文采用的探头为5L64—A2,实际激发晶片数量为32,晶片中心间距为0.5mm,楔块型号为SA2—N55S,角度为36°,采用接触式反射法横波入射,扇形扫查偏转角度为30°~60°。将探头分别放置于位置1和位置2对矩形角进行扫查,如图7所示。结合2种不同位置的扫查,可将扫查范围覆盖整个矩形角区域。

由于闸板防喷器侧门存在螺栓连接孔以及倒角等特殊结构,利用超声相控阵对其进行检测时会出现多种信号回波,包括特殊结构信号的回波以及缺陷信号回波。所以需对各种信号回波进行有效区分,以避免在实际检测过程中产生误判。对闸板防喷器侧门方腔矩形角的超声相控阵检测进行仿真分析,如图8所示。缺陷A和缺陷B的扇扫图像中存在缺陷信号回波以及螺纹孔的结构信号回波,2种信号回波距离相对较远,可以相对快速地对其进行区分,同时通过分析缺陷信号回波,可以判断出缺陷的长度并做出定量分析。缺陷C的扇扫图像中存在缺陷信号回波以及侧门方腔矩形角的结构信号回波,2种信号回波距离较近,需对扇扫图像进行仔细分析,以区分2种信号回波。因此,对含有复杂结构的闸板防喷器侧门首先采用超声相控阵检测仿真模拟分析,对其复杂结构导致的多种信号回波做出准确判断,从而对现场实际检测起到一定指导作用。

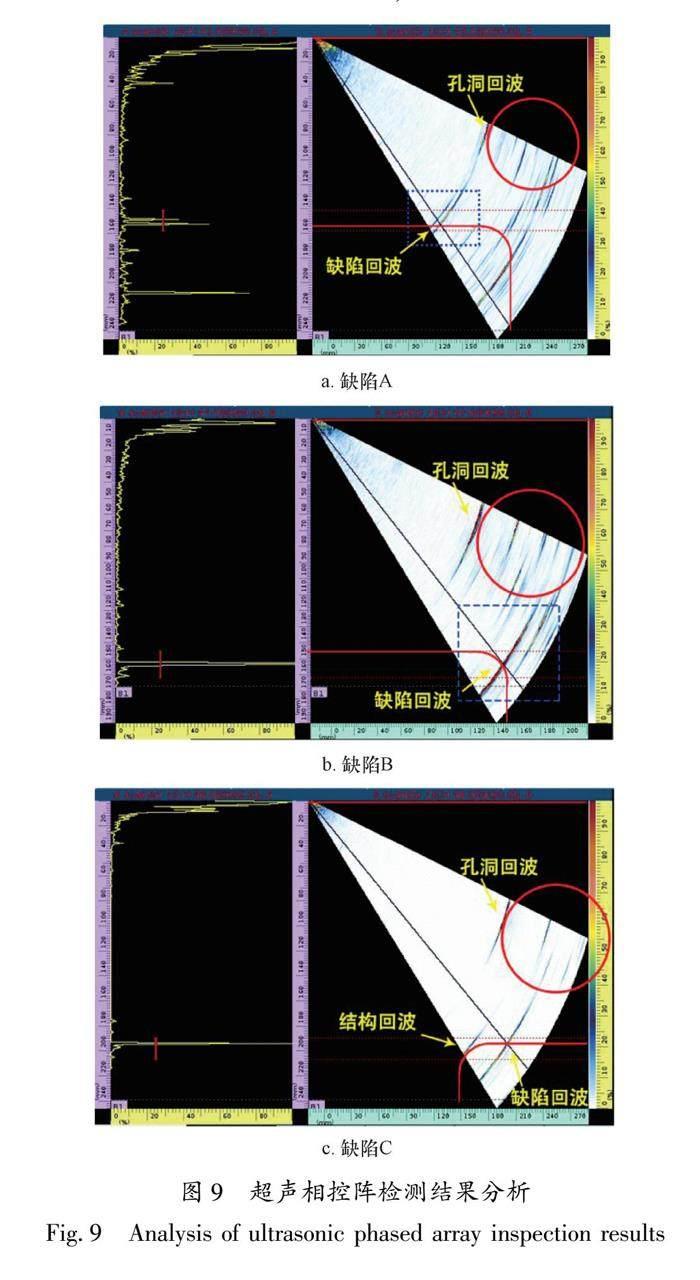

4 超声相控阵检测试验

根据仿真分析结果,采用Phascan超声相控阵设备从2个不同方向对侧门矩形角部位进行检测分析,检测结果如图9所示。对于缺陷A和缺陷B可以明显区分出模拟裂纹缺陷信号回波以及螺纹孔的结构信号回波,与仿真分析结果基本一致。而对于缺陷C,其扇扫图像分析显示,除模拟裂纹缺陷信号回波外,还出现了螺纹孔结构信号回波与矩形角处结构信号回波,其结果与仿真结果存在一定差异,这是由于实际扫查过程中探头放置位置与仿真分析中存在差异。但是,对缺陷信号回波与结构信号回波同样可以做出准确判断。另外,通过进一步分析相控阵扇扫图像,可以对模拟裂纹缺陷长度进行定量分析。依据扇扫图像中的标尺,可以计算出缺陷A的长度约为9.8mm,缺陷B的长度约为40.3mm,与模拟裂纹实际尺寸基本一致。然而,图8中仿真模拟分析的缺陷B仅一个信号回波,无法对缺陷进行定量分析,但实际检测过程中可以做出定量分析。同时,从图9中扇扫图像中也无法分析出缺陷C的长度。以上2种情况可能是由于实际检测过程中手动扫查方式存在偏移,导致部分信号回波出现差异。另外,缺陷A、B和C的信号波幅分别为—9.1、10.1和—9.9dB,同样深度下校准横孔的参考波幅分别为9.5、8.7和7.4dB,如表4所示。针对其模拟裂纹缺陷,其裂纹长度由10mm增加至40mm,深度由3mm增加至8mm后,其缺陷信号波幅由—9.1dB增加至10.1dB,幅值增加19dB。这表明随着裂纹长度及深度尺寸的增加,其信号幅值随之增大。通过结合信号幅值的判断,可以更为准确地分析出被检工件的内部情况。

5结论

(1)闸板防喷器壳体侧门在额定工作载荷70MPa下,其应力主要集中于壳体侧门方腔倒角处,且最大应力小于壳体材料屈服强度,因此壳体不会发生塑性变形。

(2)针对闸板防喷器侧门薄弱点(方腔矩形角)的超声相控阵检测进行仿真分析,可准确区分出结构信号回波与缺陷信号回波,对缺陷做出定性及定量分析。

(3)超声相控阵检测仿真模拟对现场实际检测具有指导意义,可为现场检测提供参考数据,进一步提高现场检测的效率。

参考文献

[1]陈惠琴,唐波,何为.闸板防喷器密封失效原因及对策分析[J].天然气工业,2006,26(11):80—82.

CHEN H Q, TANG B,HE W. Analysis on causes of sealing failure of ram BOP and corresponding preventive measures [J].Natural Gas Industry,2006, 26 (11):80-82.

[2]张宝生,陈家庆.可变径闸板防喷器结构研究[J].北京石油化工学院学报,2005,13(3):56—60.

ZHANG B S,CHEN J Q. Research on structure of var- iable bore ram blowout preventer [J].Joumal of Bei- jing Institute of Petrochemical Technology,2005,13 (3):56-60.

[3]肖力彤,宋振华,杨登树.特大型钻井单闸板防喷器的研制[J].石油机械,2006,34(7):38—39,52.

XIAO LT, SONG Z H, YANG D S. Development of huge single-ram blowout preventer used for drilling [J]. China Petroleum Machinery,2006,34(7):38-39, 52.

[4]肖力彤,宋振华,郑泳,等.闸板防喷器侧门密封失效研究[J].钻采工艺,2009,32(5):65—67.

XIAO L T,SONG Z H, ZHENG Y,et al.Study on ram preventer side-door sealing invalidation [J].Drill- ing&Production Technology,2009,32(5):65-67.

[5]唐洋,刘清友,杜利,等.闸板防喷器壳体应力分布试验测试与分析[J].石油机械,2013,41(7):15-18,32.

TANG Y,LIU Q Y, DU L,et al. Testing and analysis of ram BOP housing stress distribution [J].China Pe- troleum Machinery,2013,41(7):15-18,32.

[6]姚力,赖德明.焊缝缺陷磁粉检测结果的统计分析[J].无损检测,2000,22(9):397—399.

YAOL,LAI D M. Statistic analysis on magnetic parti- cle defect detection results of welds [J].Nondestruc- tive Testing,2000, 22(9):397-399.

[7]马国,贾华东,卢长煜,等.磁粉检测与渗透检测在工程机械结构件无损检测中的应用[J].无损检测,2019,41(2):62—64.

MA G,JIA H D, LU C Y, et al. Application of mag- netic particle detection and penetration detection in non- destructive testing of construction machinery structural component[J].Nondestructive Testing,2019,41 (2):62-64.

[8]JIANG H Q, LIANG Z M, GAO J M,et al. Classifi- cation of weld defect based on information fusion tech- nology for radiographie testing system [J].Review of Scientific Instruments,2016,87(3):035110.

[9]张栋梁.射线检测、全自动和手动超声检测对缺陷检出的比较[J].无损检测,2006,28(9):502—503.

ZHANG D L. Comparison between radiographic inspec- tion,automatic ultrasonic inspection and manual ultra- sonic inspection for defect detection [J].Nondestruc- tive Testing,2006,28(9):502-503.

[10]汤楠,穆向阳,徐娟.基于超声检测的管道内腐蚀缺陷识别研究[J].石油机械,2005,33(11):54-56,71.

TANG N, MU X Y, XU J. Study onrecognition of corrosion in pipeline based on ultrasonic inspection[J].China Petroleum Machinery,2005,33(11): 54-56,71.

[11]赵俊茹,戴光,姚鸿滨.防喷器壳体材料拉伸过程的声发射特性试验[J].无损检测,2011,33(7):18-20.

ZHAO J R, DAI G, YAO H B. Experimental re- search of the acoustic emission (AE) characteristics during the tensile process of the shell material of blow- out preventer [J].Nondestructive Testing,2011, 33 (7):18-20.

[12]GENG R S. Modern acoustic emission technique and its application in aviation industry [J].Ultrasonics, 2006,44 Supplement:e1025-e1029.

[13]LEE M R, LEE J H. Acoustic emission technique for pipeline leak detection [J].Key Engineering Materi- als,2000,183/187:887-892.

[14]LOPEZ A B,SANTOS J,SOUSA J P,et al. Phased array ultrasonic inspection of metal additive manufac- turing parts [J].Joumal of Nondestructive Evalua- tion,2019,38(3):62.

[15]LI W T,ZHOU Z G, LI Y. Inspection of butt welds for complex surface parts using ultrasonic phased array [J]. Ultrasonics, 2019,96:75-82.

[16]高文柱,吴欢,赵永庆.金属材料疲劳裂纹扩展研究综述[J].钛工业进展,2007,24(6):33—37.

GAO W Z, WU H, ZHAO Y Q. Summary of fatigue crack growth study on metallic material [J].Titanium Industry Progress,2007,24(6):33-37.

[17]杨洪琴,鲍蕊,钱秀清,等.温度/交变载荷作用下裂纹扩展模型及其参量确定[J].机械强度,2010,32(4):651-655.

YANG H Q, BAO R, QIAN X Q, et al. Thermal- mechanical crack propagation model and its parameters determined [J]. Journal of Mechanical Strength, 2010,32(4):651-655.

[18]杨鹏飞,宁宁,彭智伟,等.基于CIVA仿真的孔壁裂纹超声相控阵检测分析[J].无损探伤,2021,45(4):10-13.

YANG P F,NING N,PENG Z W,et al.Ultrasonic phased array testing analysis of hole wall crack based on CIVA simulation [J].Nondestructive Testing Technology,2021,45(4):10-13.

第一作者简介:王仕强,工程师,生于1987年,2014年毕业于西南石油大学机械制造及其自动化,获硕士学位,现从事石油装备检测评价及自动化装备研发工作。地址:(618300)四川省广汉市。E-mail:wangsq_88@163.com。

收稿日期:2022—06—06

(本文编辑 刘峰)