考虑可再生能源的可重入混合流水车间调度问题

2022-04-29叶春明万孟然

董 君,叶春明,万孟然

(1.上海理工大学 管理学院,上海 200093;2.河南工学院 管理学院,河南 新乡 453000)

0 引言

可重入混合流水车间(Reentrant Hybrid Flow Shop, RHFS)是指一个工件可能需要多次进入某些工作站,在同一台机器上加工多次,常见于半导体、印刷电路板等电子产业和冷拔钢管生产等制造系统中。近年来,RHFS问题引起了很多国内外学者的关注,SANGSAWANG等[1]将基于模糊逻辑控制器的自适应遗传算法和基于柯西分布的粒子群算法相结合,设计了适合于求解具有阻塞约束的两级RHFS问题,以最小化最大完工时间为目标;姚远远等[2]构建了以最大完工时间、总拖期时间和总能耗为优化目标的数学规划模型,设计改进的樽海鞘群算法对TFT-LCD面板生产中的RHFS问题进行求解;CHAMNANLOR等[3]设计了基于遗传算法和蚁群算法的混合优化算法,研究具有时间窗约束的RHFS问题,此类问题经常出现在生产硬盘驱动器产品滑块部分的制造系统中;周炳海等[4]考虑实际生产中的队列约束,提出了基于列生成算法的RHFS问题,以最小化工件总完成时间为优化目标。

根据美国能源情报署官方报告[5],能源需求在2010~2040年间以56%的速度持续快速增长,而制造业消耗大量的能源,产生大量的温室气体,导致了严重的环境污染,因此发展可持续绿色制造是当今制造业面临的一个严峻的挑战。国家《可再生能源发展“十三五”规划》中指出:可再生能源已成为全球能源转型及实现应对气候变化目标的重大战略举措。可再生能源不会产生对环境有害的温室气体,不会造成空气污染,不会增加温室效应的风险。目前,很多企业运用微电网技术[6-7]实现可再生电源和现有电网之间的转换,根据企业实际运营情况设计不同的预测方法,决定何时使用可再生电源或电网。然而,目前国内外研究生产制造系统中考虑可再生能源应用的文献较少,WU等[7]针对考虑可再生能源的柔性流水车间调度问题,构建了可再生能源供电模型,提出了集成低碳调度策略的快速非支配排序遗传算法;WANG等[8]研究了以碳排放量为优化目标的低碳生产调度问题,并设计了相应的低碳求解算法;LIU等[9]基于区间数理论,考虑可再生能源的不确定性,提出了两个新的区间数单机调度问题,以最小化总碳排放和总加权流程时间为优化目标;FIGIELSKA[10]研究了两阶段流水作业车间中的抢占排序问题,其中每个阶段都存在不相关并行机和可再生能源。在生产调度领域,关于可再生能源的研究刚刚起步,因此有很大的研究空间和实际的应用价值。

综上所述,①目前文献中关于RHFS调度问题的研究成果大多只涉及制造阶段,忽视了实际生产中检测和修复过程对于逐层制造的可重入生产系统的重要性,产品某一个层次制造产生的错误若不能被及时纠正,会被新的加工层次所覆盖,从而导致不能很好地追踪出错环节,增大报废比例[11];②目前文献中对生产调度中考虑可再生能源的研究一般针对单机调度、流水车间调度等,尚没有关于考虑可再生能源的RHFS调度问题的研究。因此,借鉴以上文献成果,本文研究了考虑可再生能源的两阶段RHFS调度问题(Two Stage Reentrant Hybrid Flow Shop with Renewable Energy, TSRHFS-RE),即考虑可重入制造系统每个制造层次之后的检测和修复过程,对当前制造层次中产品的质量进行及时检测,对出错环节进行及时修复,提高产品生产的良率。两个阶段均优先使用可再生电源,当对应周期内可再生电源耗尽,再向普通电网转换。同时构建了以最小化最大完工时间、总碳排放和总拖期为目标的TSRHFS-RE数学模型,并设计了基于樽海鞘群和NSGA-Ⅱ的混合算法(Improved Hybrid Salp and NSGA-Ⅱ algorithm, IHSN)进行求解,通过实验验证了该算法的有效性和可行性。

1 TSRHFS-RE 优化模型

1.1 TSRHFS-RE问题描述

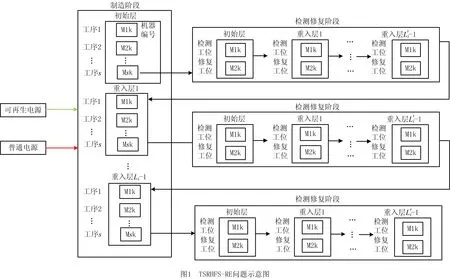

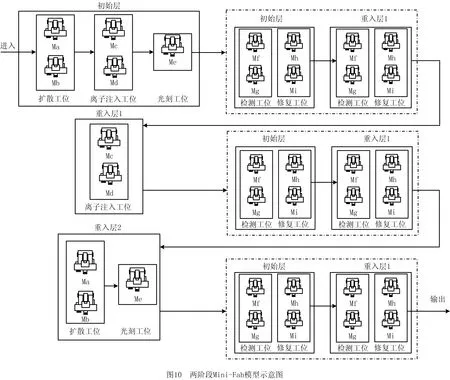

RHFS相比作业车间调度、柔性车间调度等更加复杂,是逐层制造的生产调度系统,已被证明为NP_hard问题[12],而本文研究的TSRHFS-RE包括两阶段:第一阶段为制造阶段,第二阶段为检测修复阶段,其中每个阶段均为一个独立的RHFS问题,是单阶段RHFS问题的扩展,复杂度更高,求解难度更大,同样为NP_hard问题。单阶段RHFS问题为n个工件在s个串行工位上进行加工,一个工件可能需要在一个工位上加工多次。在工位l中,具有ml(ml≥1)台同样的并行机可以选择加工,每道工序可以选择该工位上任何一台机器加工,工件之间的加工顺序没有优先约束,但是每个工件工序之间的加工顺序有先后约束。两阶段RHFS问题为执行完成制造阶段的第一层加工后,不立即开始该阶段下层加工,而是进入检测修复阶段,完成第二阶段所有层次的操作后再次开始制造阶段下一层次的加工,相当于制造阶段每一层次加工完成后都嵌套一个新的RHFS问题。每个工件在两个阶段的重入次数不同,同一个工位上机器的加工时间不同,加工时间短的机器能耗较高,反之加工时间长的机器则能耗较低。由于可再生能源发电的周期性和不确定性等特点,通常借助微电网技术实现其和普通电源的协同供电[13],在可再生能源的单位发电周期内进行生产过程中供电模式的转换。为减少生产过程中的碳排放量,每个周期内优先使用储能装置中的可再生电源,再切换至普通电源。假设在连续的加工工位之间缓冲区的容量是无限的;加工过程中工件没有优先抢占权,加工过程不中断,经过检测修复后的晶圆片均能顺利进入下一层次的制造阶段;可再生能源的发电周期设置为24 h,无论使用哪种能源进行供电,机器的加工时间相同、单位时间内加工或空转消耗的电能相同。本文的优化目标分别为最小化最大完工时间Cmax、最小化总碳排放TC和最小化总拖期时间TD,其中:Cmax为最后一个工件检测修复阶段的完工时间;TC为制造阶段和检测修复阶段碳排放量之和,本文只研究与调度相关的机器加工、空转和机器使用润滑油产生的碳排放[14];TD一定程度上反映了客户对订单的满意程度。如图1所示为TSRHFS-RE问题示意图。

1.2 TSRHFS-RE数学模型

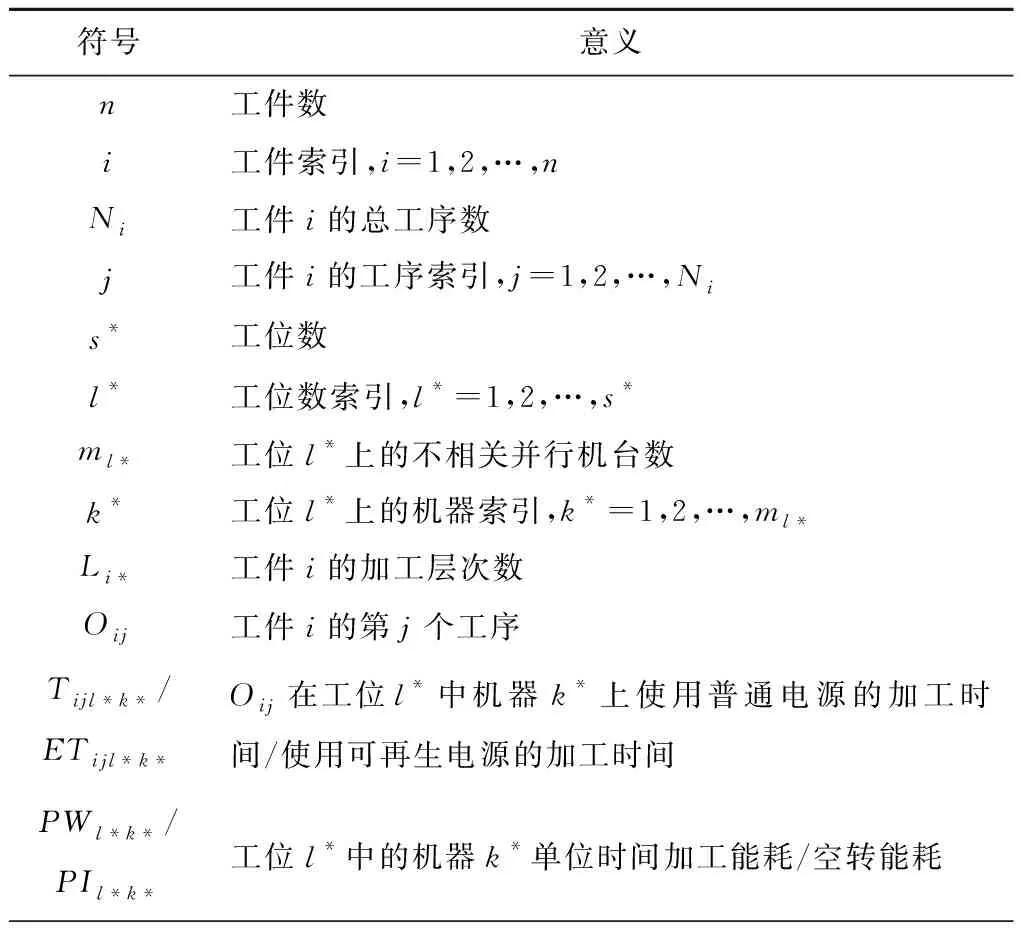

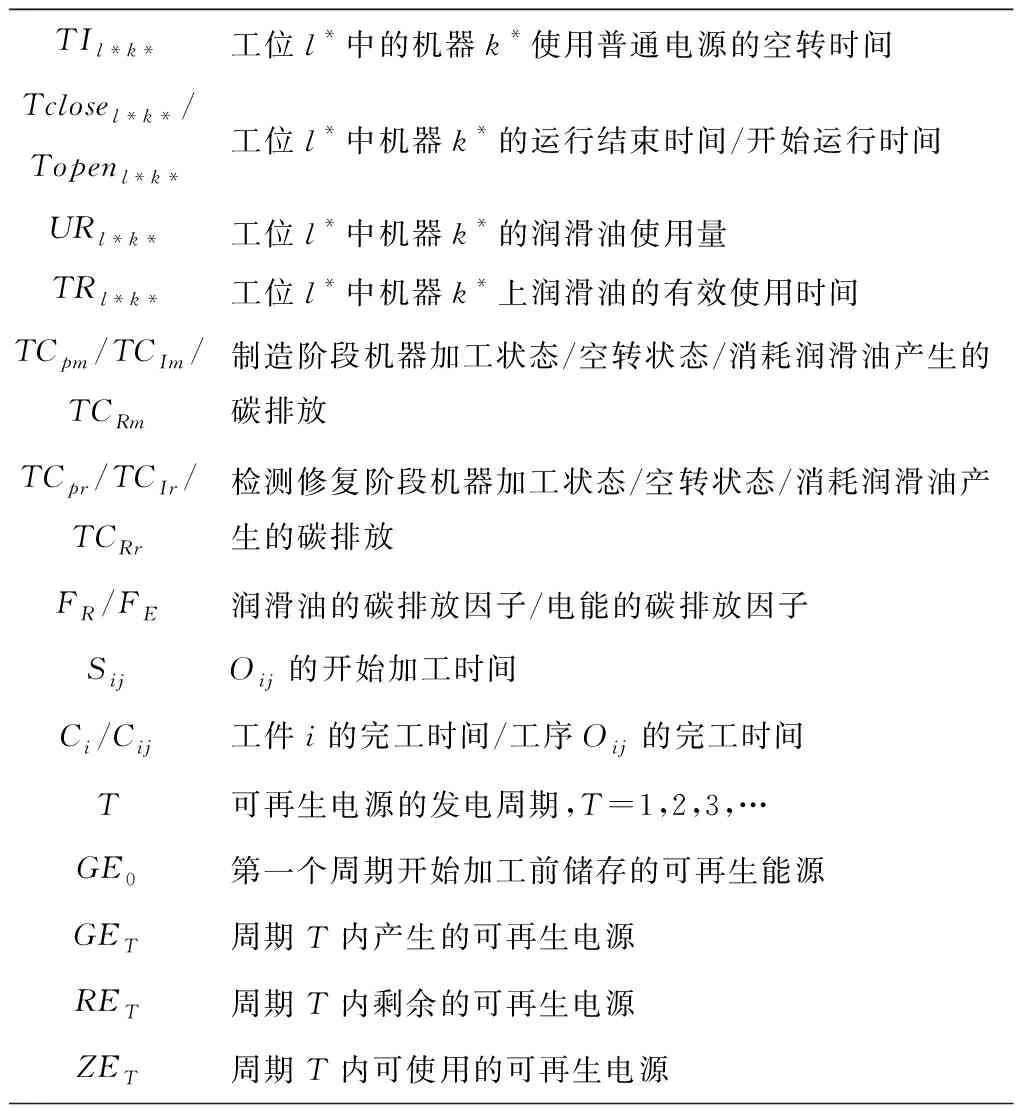

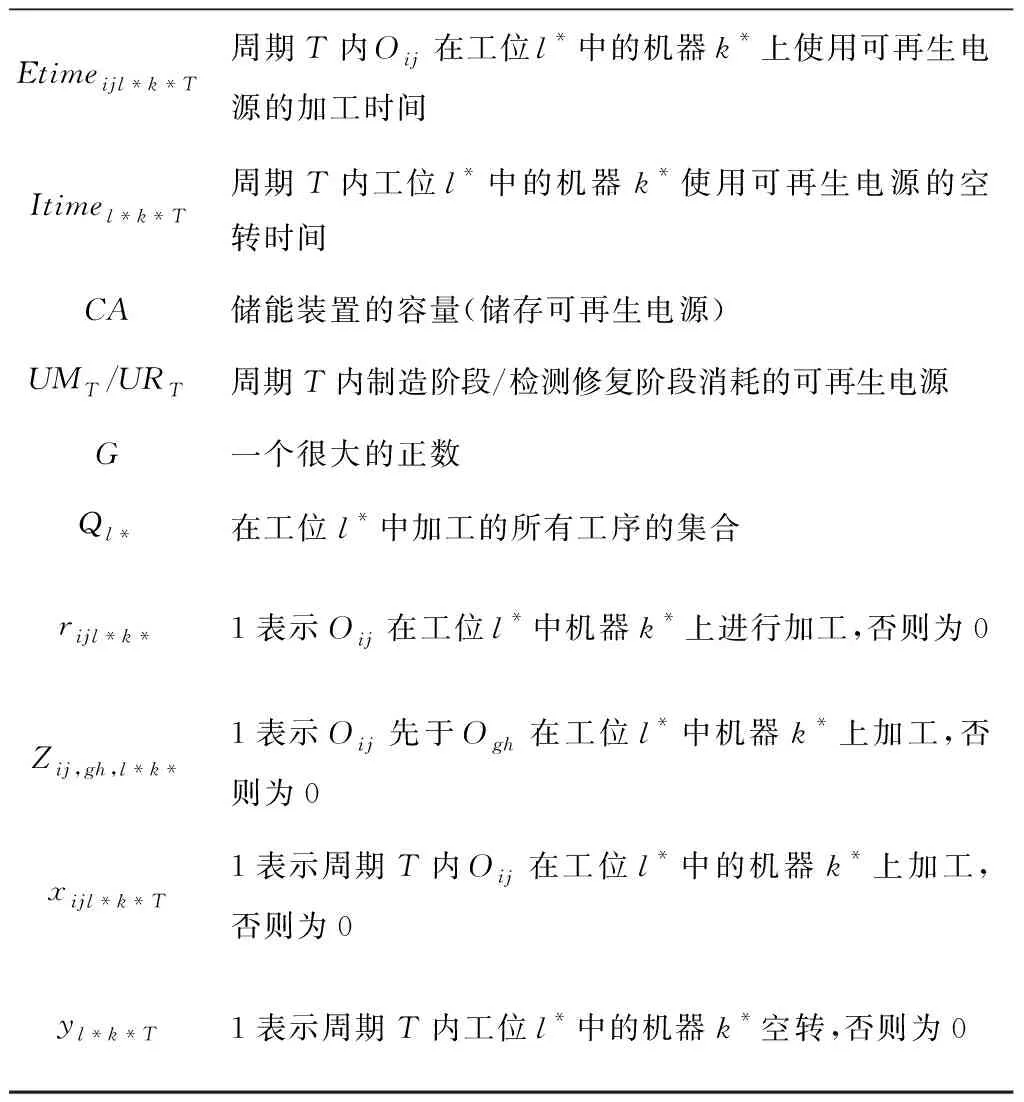

相关符号及其意义如表1所示。

表1 符号与意义

续表1

续表1

注:以上符号当l*=l时,对应制造阶段的工位和机器;当l*=l′时,对应检测修复阶段的工位和机器。

目标函数及约束:

(1)最小化最大完工时间:最后一个工件在检测修复阶段的完成时间为整个加工过程的最大完成时间。

f1=min(Cmax),Cmax≥Ci,i=1,2,…,n。

(1)

(2)最小化总碳排放(如式(2)):本文研究中制造阶段和检测修复阶段的总碳排放和为绿色指标,式(3)~式(5)分别表示制造阶段机器加工、空转消耗电能和使用润滑油产生的碳排放量;式(6)~式(8)分别表示检测修复阶段机器加工、空转消耗电能和使用润滑油产生的碳排放量。其中FE(0.674 7 gCO2/kw·h)为碳排放因子,即消耗1 kw·h的电能会产生0.674 7 kgCO2,消耗电能和FE相乘,可以将其转化成碳排放量。同理,FR(2.85 kgCO2/L)为润滑油碳排放因子,使用润滑油的量和FR相乘,可以将其转化成碳排放量[15]。

f2=min(TC)=min(TCpm+TCIm+

TCRm+TCpr+TCIr+TCRr),

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(3)最小化总拖期:即求出所有工件的拖期时间总和。

(9)

s.t.rijl*k*(Sij+Tijl*k*+ETijl*k*)≤ri,j+1,l*′k*′Si,j+1,

∀i,j,l,l*′,k,k*′,l≠l*′,k≠k*′);

(10)

(11)

G×(2-rijl*k*-rghl*k*)+G×(1-Zij,gh,l*k*)+

(Sgh-Sij)≥Tijl*k*+ETijl*k*,

∀i,g,j,h,l*,k*,i≤g,Oij∈Ql*,Ogh∈Ql*;

(12)

G×(2-rijl*k*-rij′l*′k*′)+G×(1-Zij,ij′,l*′k*′)+

(Sij′-Sij)≥Tijl*k*+ETijl*k*,

∀i,j,j′,l*,l*′,k*,k*′,j≤j′,

Oij∈Ql*,Oij′∈Ql*;

(13)

(14)

(15)

(16)

UMT+URT≤ZET。

(17)

式(10)约束了Oij的完工时间必须早于Oij+1的开始时间;式(11)限定一个工序只能在对应工位中的一台机器上进行加工;式(12)和式(13)表示每个工位上的每台机器同一时刻只能加工一个工件;式(14)表示在第一个周期内(T=1)使用的可再生电能为储能装置中储存的电能,在之后的每个周期内(T>1),可使用的可再生电能为T-1周期产生的电能和剩余的电能,但是其不得超过储能装置的最大容量;式(15)和式(16)分别是对周期T内制造阶段和检测修复阶段机器加工和空转消耗可再生电能的定义;式(17)为周期T内使用可再生电能的约束,即机器加工和空转消耗的可再生电能不得超过该周期内可使用的可再生电能量。

2 IHSN算法求解TSRHFS-RE问题

2.1 编码方案

种群中的每个个体对应待解决问题的一个解,为了反映可重入系统逐层加工的特点,本文将所有加工层次的工件调度序列通过矩阵形式进行编码,矩阵每一列代表一个层次的加工序列。对于每一列元素均采用基于升序排列的随机健编码规则,随机生成种群个体的位置,将其和工件的加工顺序进行一一映射,通过改变个体的位置信息,实现工件加工顺序的变化,从而构造出每个加工层次不同的调度方案。图2为种群个体编码方案示意图(以6个工件为例),每个加工层次工件的调度方案均随机生成,保证了个体的多样性。

2.2 解码方案

编码方案提供了工件的加工顺序,并没有指定每个工序选择加工的机器,机器的选择在解码过程中实现。本文设计如下机器选择策略:

(1)对于待加工工序Oij,判断工位l中各机器是否存在空闲时间[ITs,ITe]可以满足Oij的加工,若存在则Sijk=max(Cij-1,ITs);否则Sijk=max(Cij-1,MSk),其中MSk为机器k可以开始加工下道工序的时间,Sijk为Oij在机器k上的实际开始加工时间;

(2)选择一个能够最早开始加工Oij的机器进行加工,若存在多选,则转(3);

(3)选择单位能耗低的机器进行加工,最终确定工序Oij的加工机器。

两阶段解码过程如下:

步骤1待加工工件i依次进入制造阶段的相应工位,完成每道工序的加工,按照机器选择策略选择相应的机器进行加工。判断工件i是否完成第L层次所有工位的加工,若是则转步骤2,进入检测修复阶段,否则重复执行步骤1。

步骤3若L=Li,则工件i完成所有的制造、检测和修复操作;否则更新制造阶段的加工层次L=L+1。重复执行步骤1~步骤3,直至所有工件完成加工为止。

步骤6根据以上计算,得到每个工序使用可再生能源的开始时间和结束时间,使用普通电源的开始时间和结束时间,计算出每个周期的碳排放量,输出能源调度方案。

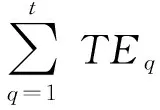

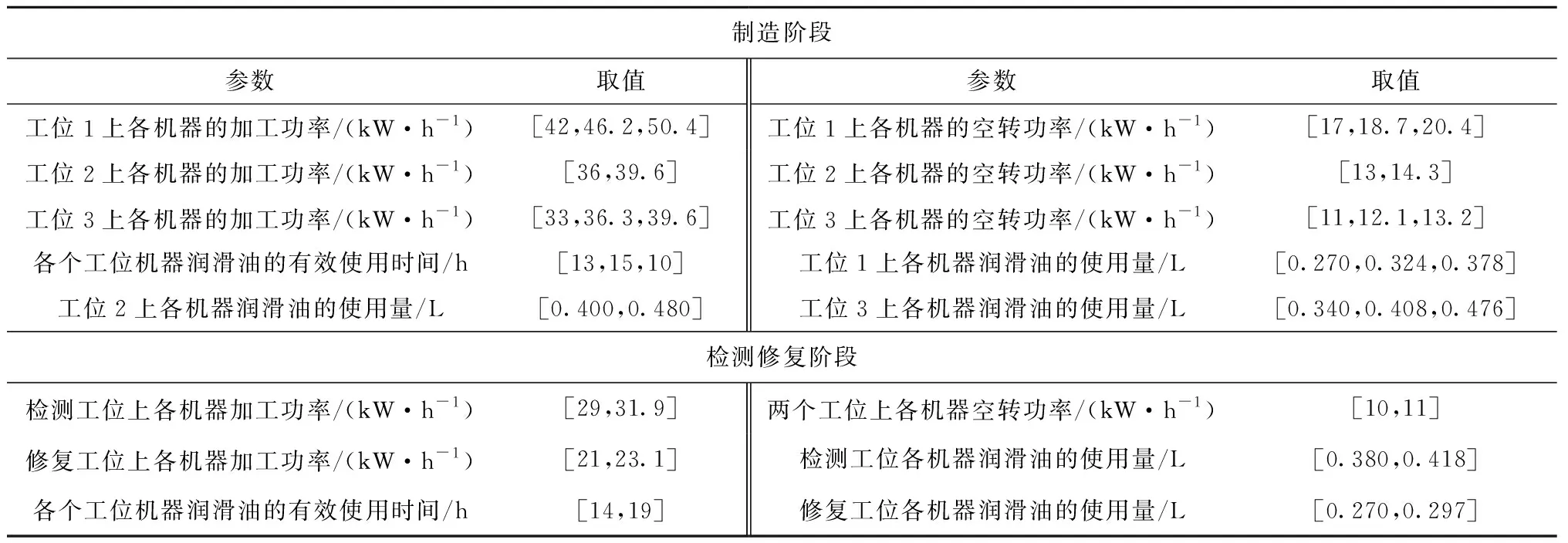

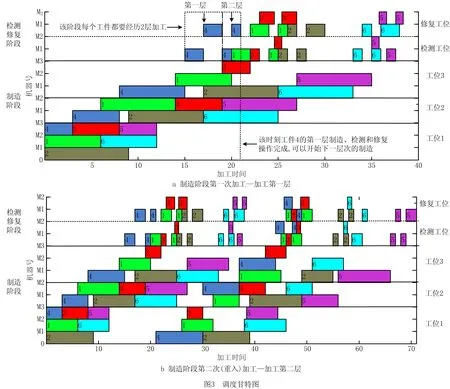

为了更加清楚地展示TSRHFS-RE的解码过程,表2~表4给出了一个6工件小规模测试实例的基础数据。两个阶段工件重入次数均为1,制造阶段共3个工位,每个工位上的机器台数为[3,2,3],初始层加工序列为[2,1,4,3,6,5],重入层加工序列为[4,1,3,2,6,5],检测修复阶段每个工位上机器的台数均为2。如图3所示为该实例的调度甘特图,图4所示为其能源分配甘特图,其中绿色部分表示工件加工消耗的是可再生能源,红色部分表示消耗的是普通电源。经计算不考虑可再生能源的调度方案,产生的碳排放量为10 186 kgCO2,而考虑可再生能源的调度方案共经历了3个可再生能源的发电周期,分别在时刻t=6,27,56进行供电模式的切换,产生的碳排放量为8 171.8 kgCO2。

表2 小规模实例基础数据

表3 制造阶段各个工件的加工时间 h

注:[a,b,c]分别表示对应工位上第一台机器、第二台机器和第三台机器的加工时间。

表4 检测修复阶段各个工件的加工时间 h

注:[a,b]分别表示对应工位上第一台机器和第二台机器的加工时间,制造阶段所有工位每层加工后,检测修复阶段都要经过两层操作,才能再次进入制造阶段,开始制造阶段下一层的加工。

2.3 子种群协同进化策略

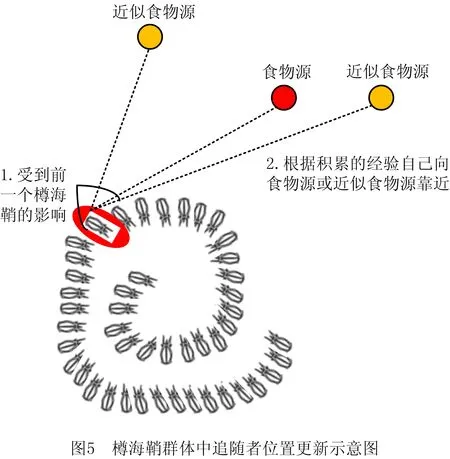

樽海鞘群算法(Salp Swarm Algorithm, SSA)是MIRJALILI等[16]于2017年首先提出的一种新型仿生智能算法,其以樽海鞘的群体行为特征为研究基础,通过构建樽海鞘的“群体链”结构模型,解决一系列的组合优化问题。樽海鞘个体分为领导者和追随着两类。领导者仅根据食物源做出自身位置的改变,而追随者则只受其前一个樽海鞘位置更新的影响。领导者和追随者通过不同的位置更新机制,平衡整个群体对食物源的探索和对新搜索区域的开发。NSGA-Ⅱ算法是由DEB等[17]提出的改进的遗传算法,是目前最经典且有效的多目标优化算法之一,其增加了精英策略,保存群体中适应度在第一层级的精英个体;采用拥挤距离替代共享小生境技术保证个体多样性,确保解分布的均匀性;同时设计了快速非支配排序方法,降低了计算复杂度,提高了算法速度。

SSA控制参数较少,群体搜索性较高,但搜索速度较慢,目前和其他算法结合已经成功地应用在高维基准函数优化[18]、光伏系统功率跟踪[19]、图像分类[20]等方面,实验证明SSA结合其他算法可以有效地提高计算精度和收敛速度,然而其应用在生产调度中的研究极少。NSGA-Ⅱ算法运行速度较快,但是每次迭代种群更新都将排列在后面层级的较差个体删除,忽略了这些较差个体通过交叉变异等操作成为较优个体的可能,这在一定程度上约束了种群多样性的扩展。因此,本文设计了基于SSA和NSAG-Ⅱ的混合算法IHSN,将种群分成两个相等规模的子种群popx和popy,对popx子种群执行改进的SSA算法操作,对popy子种群执行改进的NSGA-Ⅱ算法操作,两个子种群各自采取不同的进化方式,相互合作,优劣互补。

2.4 追随者位置更新策略

位置更新公式如下:

w=wmax-(wmax-wmin)×(It/IT)2,

(18)

(19)

2.5 改进的NSGA-Ⅱ交叉策略

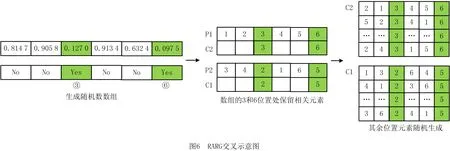

为了扩大种群的多样性,本文在对popy子种群进行NSGA-Ⅱ操作时采用改进的RARG(retain and random generation)交叉策略。首先生成1个和个体长度相同的一维数组rr,其每个元素均为[0,1]之间的随机数。算法每次迭代均按照精英选择策略从种群中选出两个最优的调度方案P1和P2,依次对rr中每一维的元素数值进行判断,若其小于0.5,则将P1中相应位置的元素移至子代C2中,将P2中相应位置的元素移至子代C1中,这即是对相关元素的交叉保留操作。对于C1和C2中剩余位置的元素,则从剩下的工件中随机选择依次进行填充,这种设计每次将选中的元素从待选集合中删除,不会产生重复元素,能够有效避免不可行解的产生。具体RARG操作过程如图6所示。

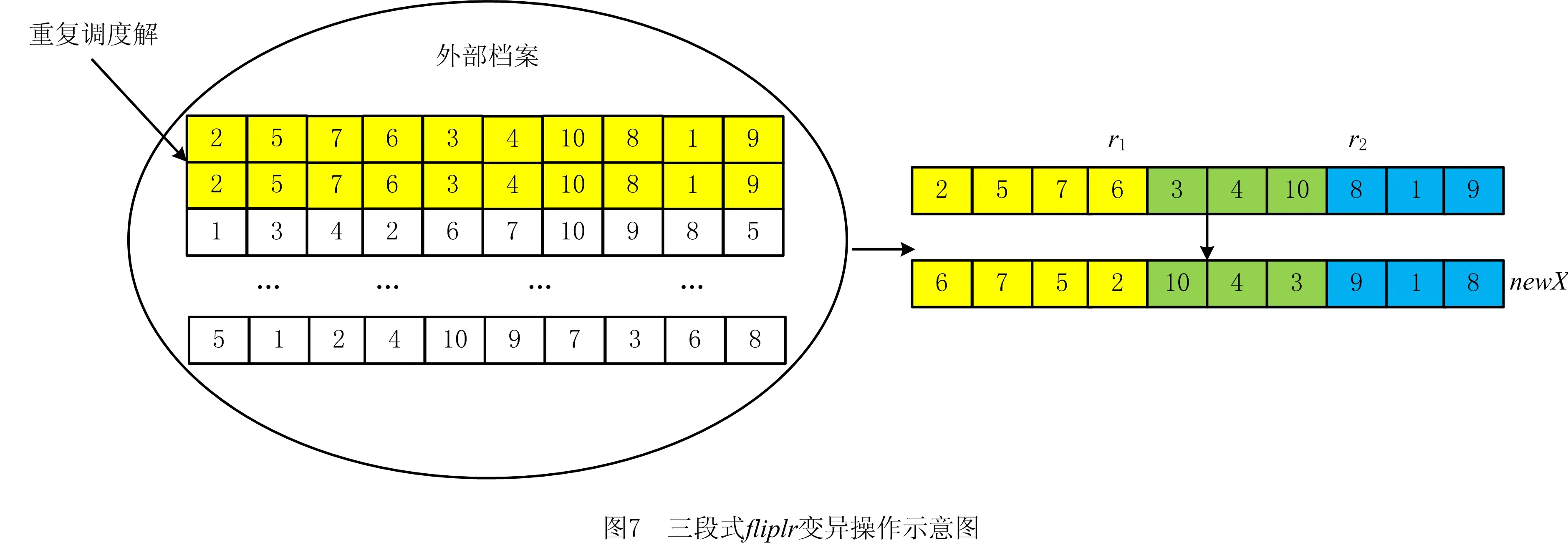

2.6 外部档案重复个体变异策略

外部档案中保存的是每次迭代更新后的最优解,其中会存在重复解和对应的重复调度方案。本文对这些重复个体进行三段式fliplr变异操作,以扩大获得的Pareto解集中解的分布性。首先筛选出外部档案中互相重复的N个个体,保留其中一个,其余的删除。对每个重复个体随机生成2个随机数r1和r2,其中r1 因为公开的文献中没有求解TSRHFS-RE问题的数据集,本文参照文献[11,21-22]中的数据设置方法,设置数据集中包括3个工件数标准(20,50,100)、3个工位数标准(3,4,5)、2个重入次数标准(2,3),共有3×3×2个参数组合。符号n×s×L表示随机产生的实例,如“20×3×3”表示该问题是一个20工件3个工位3个加工层次的TSRHFS-RE调度问题。对于每个参数组合随机生成20个不同的测试算例,共包含18×20=360个测试算例。工件的交付期按照文献[23]中的方法进行计算,公式如下: di=PTi×(1+rand(0,1)), (20) (21) 其中PTi为工件i在每个工位上的加工时间之和。数据集中涉及到的其余参数及取值如表5所示。 表5 数据集中关键参数及其取值 IHSN中的关键参数主要包括种群规模N和算法迭代次数IT。本文设计9种参数组合,即N=30,50,100,IT=50,100,150。通过多次实验分析,当种群规模太多或迭代次数太多时,会影响算法的运行速度,当N=50且IT=50时能够在保证算法运行时间的基础上获得最佳的结果,其他算法中涉及到的参数参考相应文献中的取值。 本文选取多目标优化问题中的SP、GD、IGD作为评价指标[22]。实验阶段,为了使3个目标函数值处于相同的数量级,对其进行min-max归一化处理。由于测试问题的真实最优Pareto前沿未知,将所有测试算法全部运行结果的并集中的非劣解近似作为最优Pareto前沿。SP指标用于评价所得Pareto前沿上非劣解分布的均匀性,SP的最小取值为0,值越小,所得Pareto前沿上非劣解分布的越均匀;GD指标用来衡量所得Pareto前沿与最优Pareto前沿之间的逼近程度,GD的最小取值为0,值越小,所得Pareto前沿中的非劣解越逼近最优Pareto前沿;IGD指标相比GD指标更具有综合性,能同时评价所得Pareto前沿的收敛性和非支配解的多样性,IGD值越小,则该算法的性能越好。 (22) (23) (24) 本文将不考虑可再生能源,只使用普通能源的两阶段可重入混合流水车间调度问题记为TSRHFS,将其和TSRHFS-RE问题进行对比实验分析。对于每个参数组合随机生成20个测试算例,取20次实验结果的平均值作为最终结果,如表6所示。对于不同规模的测试算例,针对碳排放指标,TSRHFS-RE策略相比TSRHFS策略均存在不同程度的减少;而针对最大完工时间和总拖期指标,TSRHFS占优比例均为72%,TSRHFS-RE占优比例均为28%。虽然TSRHFS占优比例较多,但是两种策略获得的解集目标值相差并不大,说明TSRHFS-RE能够在保证最大完工时间和总拖期的前提下,有效地减少碳排放量,实现节能减排。此外,针对获得的Pareto前沿中解的个数,其中TSRHFS-RE有13个测试算例多于TSRHFS,有2个测试算例两者相同,有3个测试算例后者多于前者,说明对于大部分测试算例,TSRHFS-RE相比TSRHFS具有更大的优化空间和可选择的调度方案。表6最后一列展示了对于每个测试算例碳排放量的减少比例,对于小规模测试算例,碳排放减少比例较高,对于中规模和大规模测试算例,因为每个周期可再生能源产生量有限,而总体消耗能源量增大,则减少比例相对较低。 表6 TSRHFS-RE和TSRHFS两种策略碳排放量对比 注:N表示获得的Pareto解集中最优解的个数。 由于本文首次展开了对TSRHFS-RE问题的研究,为了验证所提出的IHSN算法求解TSRHFS-RE的有效性,实验阶段选取文献[2]中的改进的多目标樽海鞘群算法(Improved Multi-objective Salp Swarm Algorithm, IMSSA)、文献[16]中的多目标樽海鞘群算法(Multi-objective Salp Swarm Algorithm, MSSA)、文献[24]中的疯狂自适应的樽海鞘群算法(Crazy and Adaptive Salp Swarm Algorithm, CASSA)以及文献[17]中的带精英策略的非支配排序遗传算法(fast elitist Non-dominated Sorting Genetic Algorithm, NSGA-Ⅱ)、文献[25]中的多目标粒子群优化算法(MOSPO)和文献[26]中的NSGA-Ⅲ算法进行对比分析。其中IMSSA算法已经被证实为求解RHFS问题的有效算法,MSSA算法是本文改进算法的基础算法,CASSA算法已经被验证在求解高维和多峰测试函数上,具有较好的算法性能。另外NSGA-Ⅱ、MOPSO和NSGA-Ⅲ算法均是经典且有效的多目标优化算法。实验阶段,为了保证算法对比的公平,仿真环境均设置为Windows 10操作系统,Intel(R)Core(TM)i7-4770 CPU @3.40 GHz,内存为8 GB,采用MATLAB R2017a进行算法编程。对于TSRHFS-RE问题每个参数组合随机生成的20个测试算例,分别用所有对比算法对其进行仿真实验,取其平均值作为该参数组合最终的结果,实验结果中的最优解用粗体表示。表7~表9分别为小规模、中规模和大规模测试算例的实验结果和Wilcoxon符号秩检验结果,从宏观和微观层次对算法性能进行对比分析。对于Wilcoxon符号秩检验结果,“+”表示IHSN算法显著优于对比算法,“=”表示两种算法之间并不存在显著性差异;“++”表示对比算法显著优于IHSN算法。 表7 小规模测试算例算法实验结果 表8 中规模测试算例算法实验结果 表9 大规模测试算例算法实验结果 可以看出,针对指标SP,对于小规模测试算例,IHSN算法的占优比例为50%,其中对于20×3×3算例,IHSN显著劣于MOPSO和MSSA算法;对于20×5×3算例,IHSN显著劣于MOPSO和NSGA-Ⅲ算法;而对于其余算例,多数情况下IHSN算法均显著占优。对于中规模测试算例,IHSN算法的占优比例为67%,其中对于50×5×4算例,IHSN显著劣于NSGA-Ⅱ算法;而对于其余算例,多数情况下IHSN算法均显著占优。对于大规模测试算例,IHSN算法的占优比例为50%,其中对于100×5×4算例,IHSN显著劣于MSSA算法;对于其余算例,多数情况下IHSN算法均显著占优。说明对于大多数算例,IHSN算法在获得的Pareto前沿上解分布的均匀性上优势明显。针对GD和IGD指标,对于所有规模测试算例,IHSN算法均显著占优,即IHSN在获得的Pareto前沿上解的收敛性和多样性上表现出绝对的优势。图8展示了各个算法获得的Pareto前沿对比图,可以明显看出,IHSN算法获得的最优解个数最多,最接近最优前沿。综上所述,IHSN能够有效地对TSRHFS-RE问题进行求解,并具有一定的竞争力。 设置不同的可再生能源使用周期T(T=12,4,36,48),因为改变可再生能源使用周期并不影响工件调度的解码方案,不会对Cmax和TD指标产生太大的波动,因此仅分析其对优化指标TC的影响,指标值分别取其所得的最优Pareto解集中所有解的平均值。此外,可再生能源使用量和周期长度成正比关系,即周期短,则该周期内可使用的可再生能源量少;相反若周期长,则该周期内可使用的可再生能源量多。如表10所示为不同长度的使用周期产生的碳排放量,如图9所示为各个使用周期碳排放量的占优比例。可以看出,对于大部分测试算例,设置较长的可再生能源使用周期可以产生更少的碳排放,企业决策者可以根据实际的生产工艺以及可再生能源储能装置的容量进行可再生能源使用周期的设置,在确保最大完工时间和总拖期的情况下实现最大程度的节能减排。 表10 不同长度的使用周期产生的碳排放量对比 注:U[500,750]表示T=12的周期长度内可再生能源的使用量,其他类似。 受到蓬勃发展的物联网技术的驱动,智能制造、共享制造成为了新一代工业革命的重要驱动力量,同时也给半导体制造业提出了新的要求和挑战。半导体生产线上晶圆片的加工需要通过各种物理、化学的加工工序如氧化、淀积、注入、溅射、光刻、清洗等,在晶圆表面形成所需要的电路层,晶圆片在加工过程中的不同阶段可能重复访问某些设备,生产制造过程可以归结为RHFS调度问题。半导体晶圆制造工厂一经建立,基本一年365天,一天24 h不停歇运转,且其要求生产车间为无尘环境,对温度、湿度等都有严格的参数控制。半导体制造使用的设备大多为昂贵精密仪器,对电流的稳定性要求极高,因此半导体制造业属于高耗能企业。对半导体行业,减少能耗也是降低成本的有效方式,但是与生产效率和设备问题相比,常常被忽略。由全球领先的半导体厂商惠普、IBM、飞利浦、台积电等组成的业界联盟(International Sematech Manufacturing Initiative, ISMI)预计,如果整个半导体行业采取节能降耗的生产方式,每年可望节电共计48亿千瓦时,约合4.8亿美元,足够17.7万个家庭使用[27]。 为了进一步证明本文提出的模型和算法的有效性,将半导体Mini-Fab实际生产线扩展为两阶段调度问题,对其进行案例分析和说明。如图10所示为两阶段Mini-Fab模型,以卡为加工单位,一卡包括多个工件。工件的工艺流程共包含6个工序:工序一和工序五为扩散,在设备Ma或Mb上加工;工序二和工序四为离子注入,在设备Mc或Md上加工;工序三和工序六为光刻,在设备Me上加工。3个设备群组都具有重入性,Mini-Fab生产3种类型的工件,均经历2次重入,加工路径相同,(工位1→工位2→工位3→工位2→工位1→工位3),本文各选取5卡工件进行实验,如表11所示为3种类型工件的加工时间[28],其余相关参数如表5中取值。 表11 3种类型工件加工时间 min 分别采用各种对比算法对两阶段Mini-Fab模型进行实验,取获得的Pareto解集中各个解的平均值作为最终结果,如表12所示。可以看出,IHSN算法能够有效地对TSRHFS-RE问题进行求解,并且和其他算法相比具有一定的优势,可以获得更优的解。 表12 各个算法获得的3个目标值 本文首次构建了考虑可再生能源的两阶段可重入混合流水车间调度优化模型,并提出了IHSN算法进行求解。IHSN算法设计了逐层编码方案、机器选择策略、工件调度策略、能源分配策略、子种群协同进化策略,追随者位置更新策略、改进的交叉策略和重复个体变异策略,能够预测出两种能源的切换时刻,并使算法跳出局部最优值,获得更多较好的Pareto解集,为企业提供更多的调度方案。仿真实验验证了本文所提出的算法对于解决TSRHFS-RE问题具有一定的优势和竞争力,考虑可再生能源能够为实现绿色制造做出一定的贡献;企业决策者可以根据实际情况和利益倾向,选择一个最优的调度方案;通过参考灵敏度实验分析结果,为每批生产订单设置合适的可再生能源使用周期;此外通过对半导体晶圆制造实际生产线Mini-Fab模型的案例分析,验证了本文提出的模型和算法的有效性和实际应用价值。 随着协同生产模式的发展,分布式制造成为趋势,未来我们将致力于考虑可再生能源的可重入混合流水车间分布式制造调度问题的研究;另外,随着制造车间对“物物感知、物物互联和物物智能”的追求,结合物联网、云计算和大数据技术构建智能调度算法和调度规则库,结合深度学习和机器学习构造更高效的调度算法也是下一步研究的方向。

3 仿真实验分析

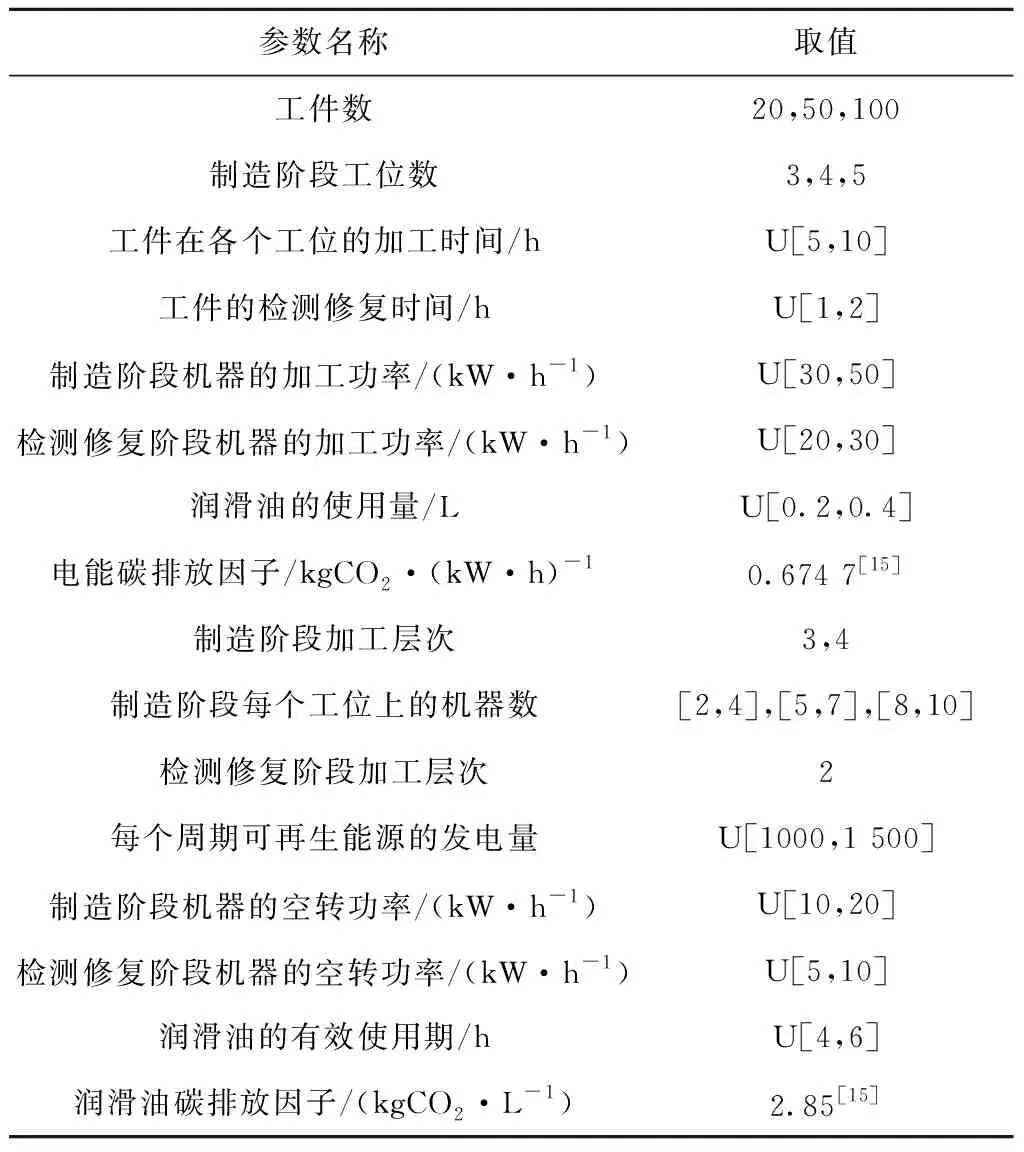

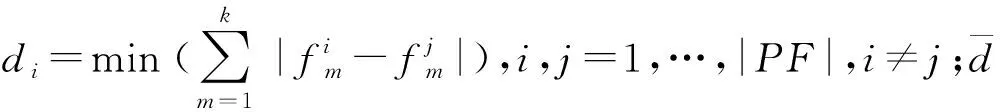

3.1 测试算例、参数设置和评价指标

3.2 两种能源策略对比实验

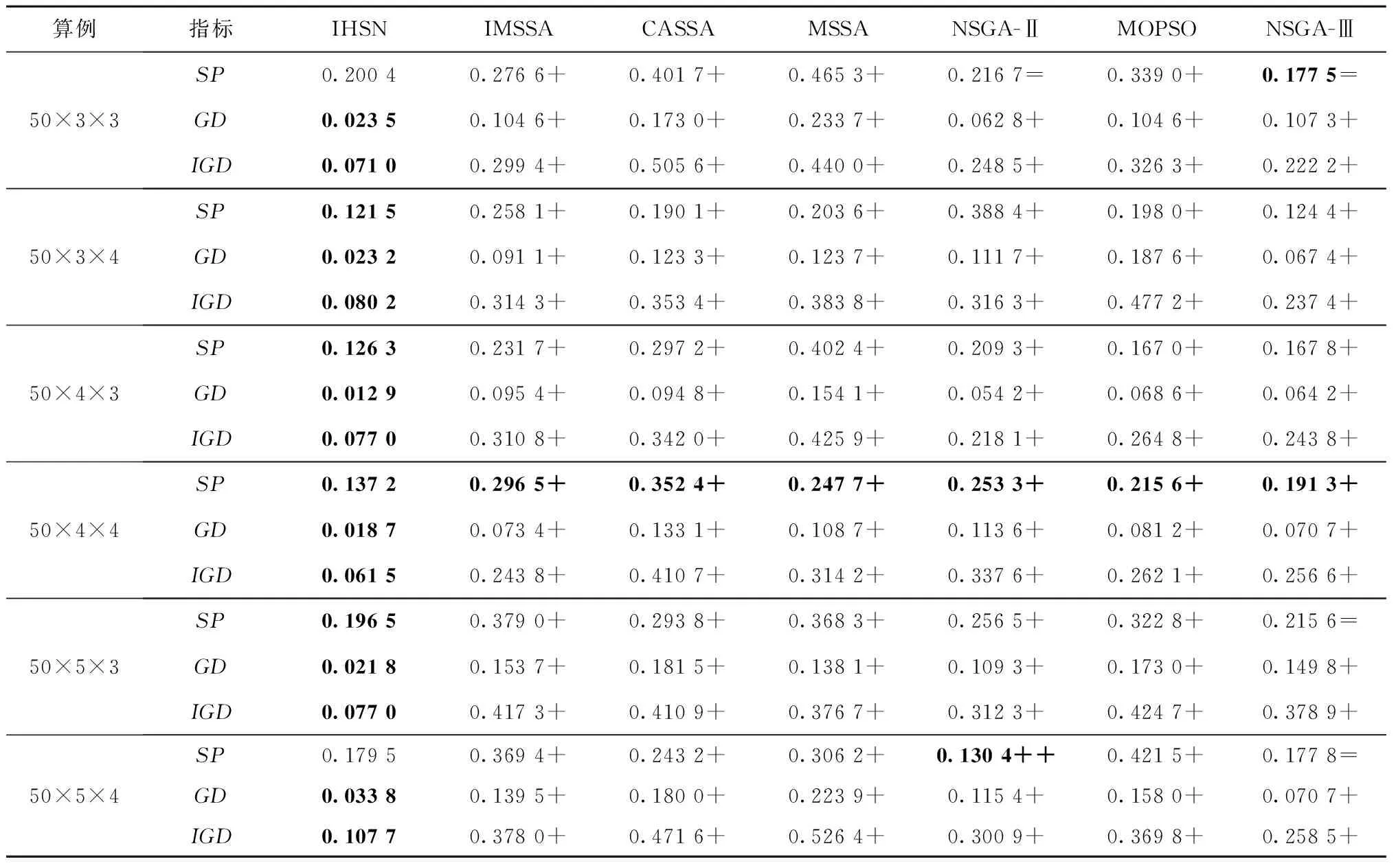

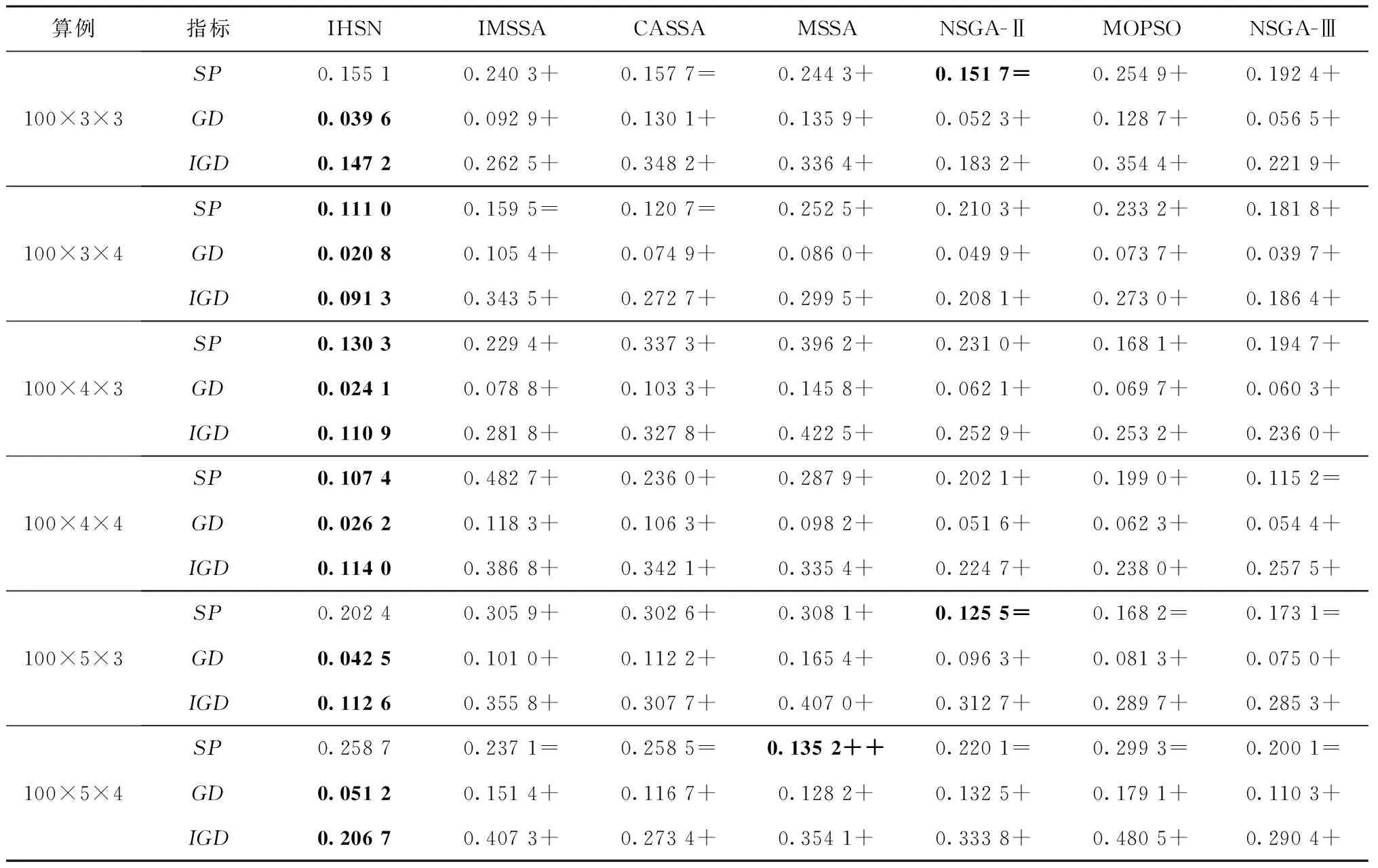

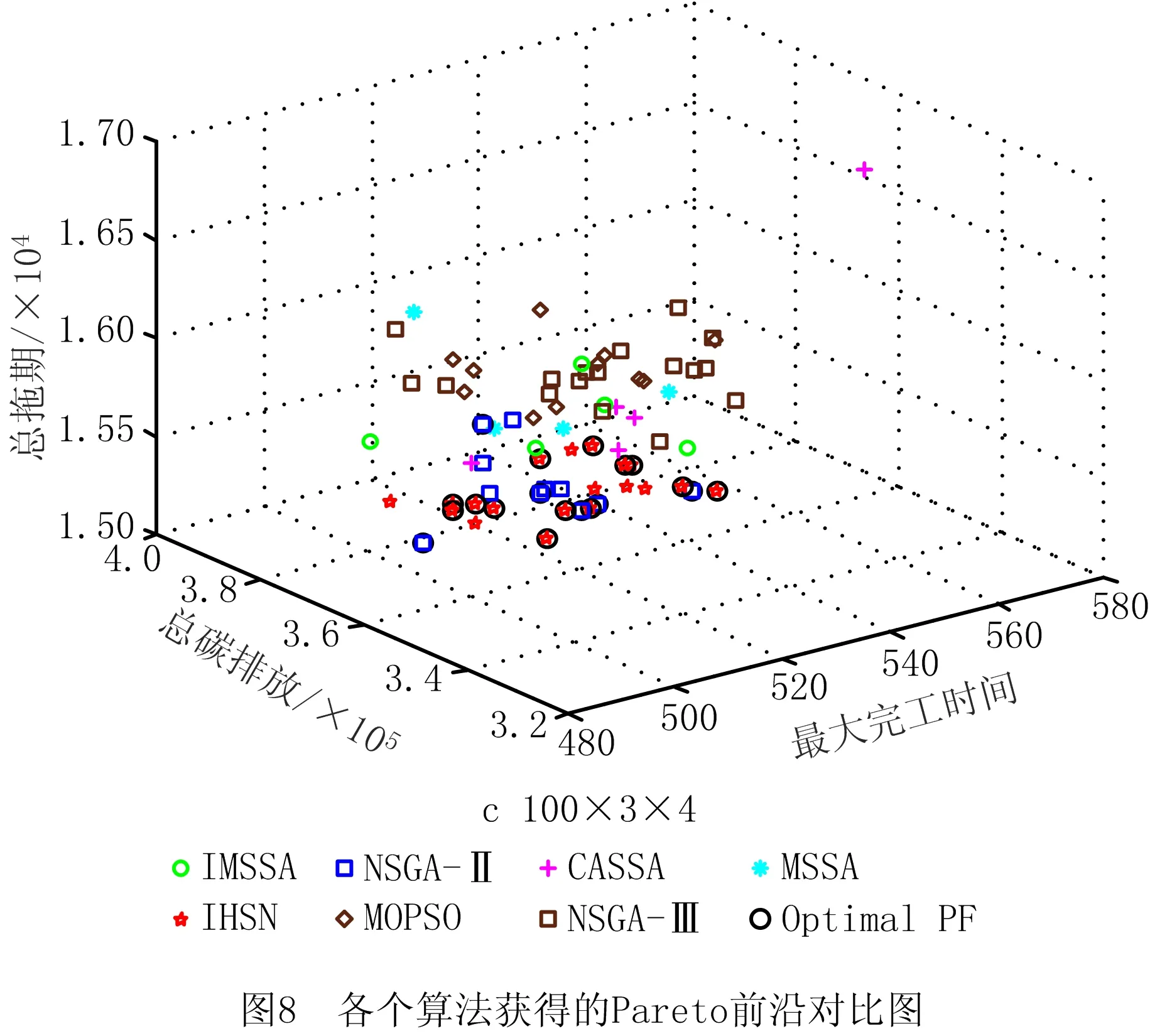

3.3 算法有效性分析

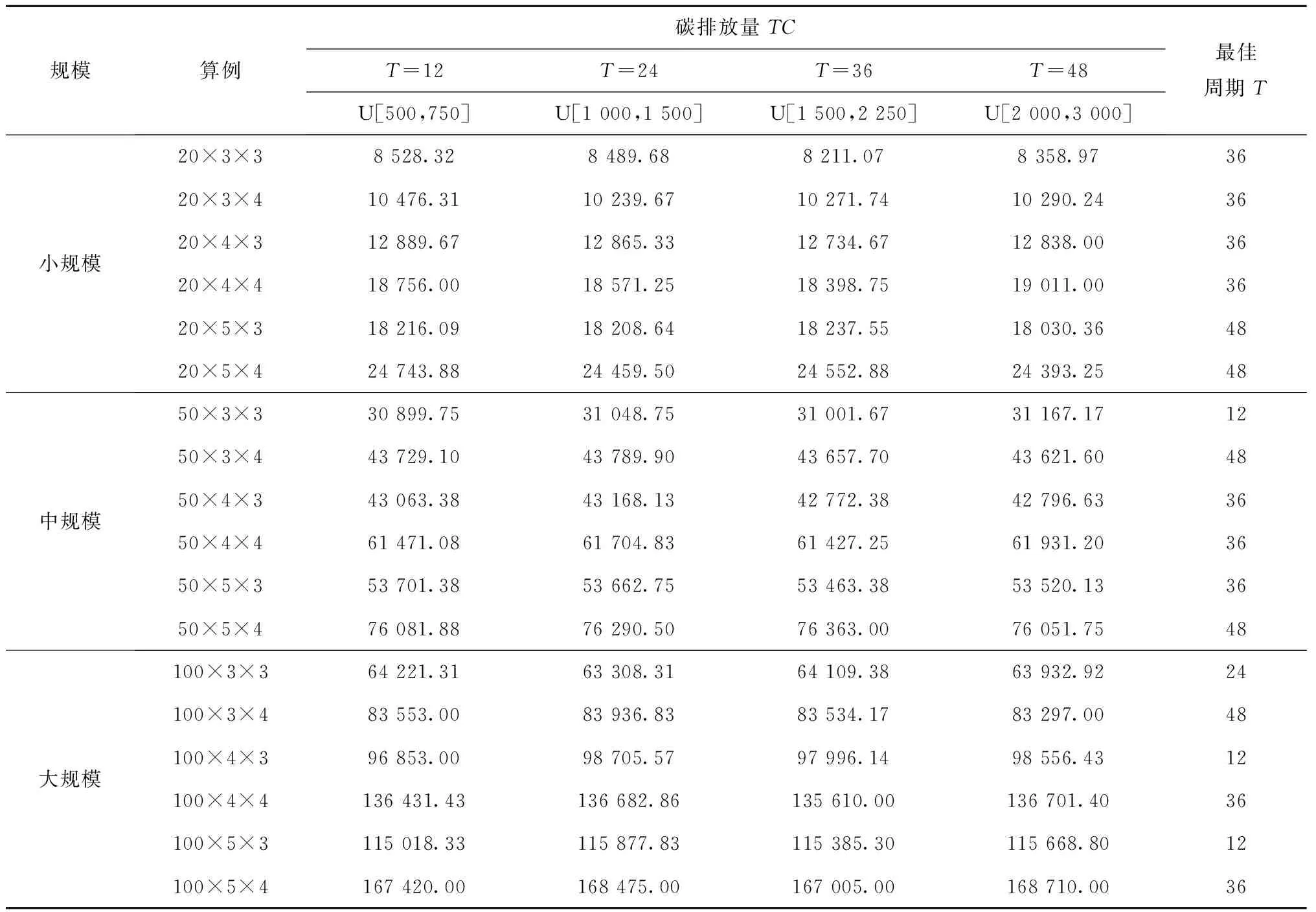

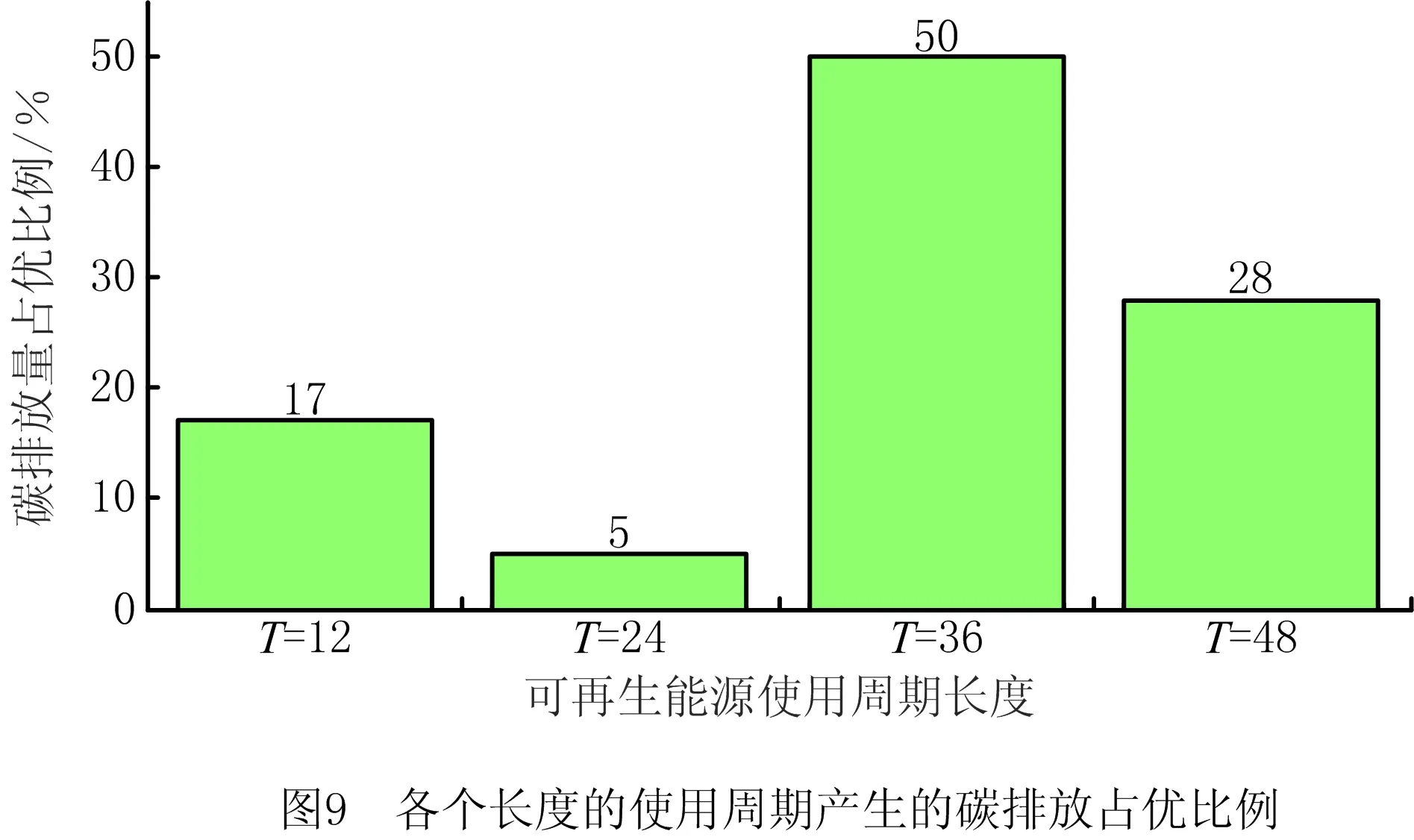

3.4 灵敏性分析

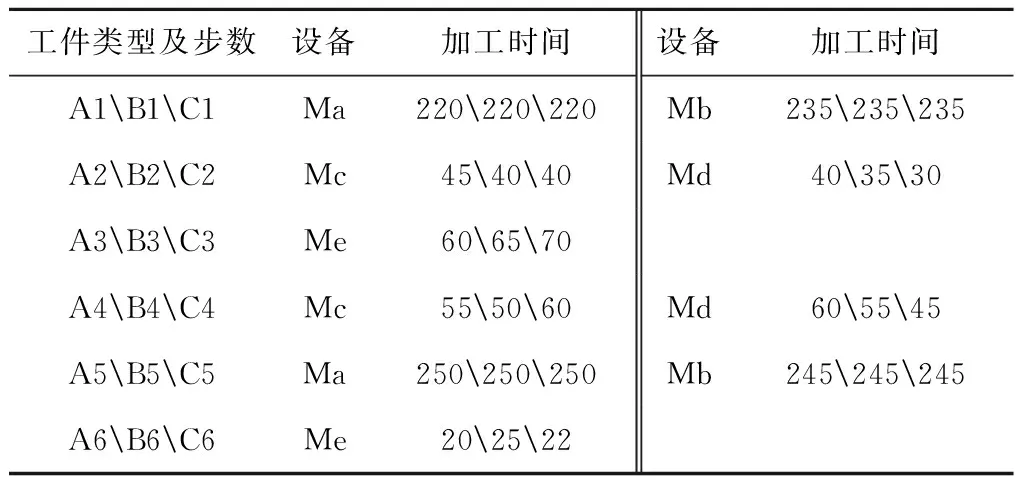

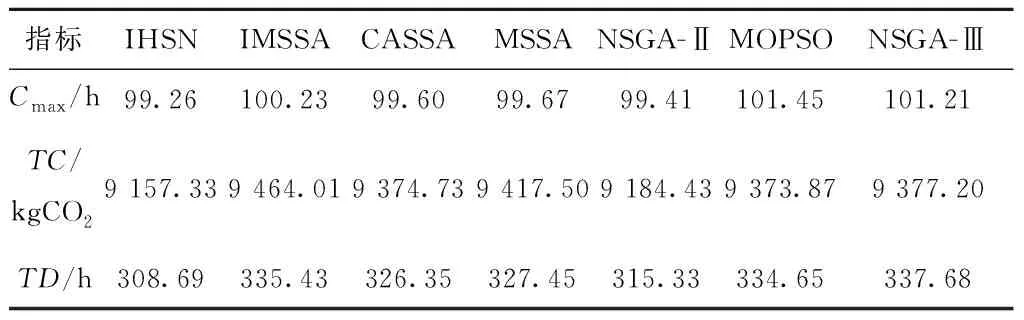

3.5 案例分析

4 结束语