不锈钢增材制造件表面缺陷激光超声检测*

2022-04-29房海基叶国良吕波张艳喜高向东

房海基, 叶国良, 吕波, 张艳喜, 高向东

(1.广东工业大学,广东省焊接工程技术研究中心,广州 510006;2.东莞理工学院,广东 东莞 523000)

0 前言

金属增材制造是通过材料逐点或逐层叠加的方法制造实体零件的技术。相较于传统去除成形的减材制造方法,金属增材制造有特殊的成形工艺,可快速而精确地制造出任意复杂形状的零件[1-3]。但该工艺的特殊性也使增材制造件表现出孔隙性、开裂和分层等致命的弱点,会降低制件的合金性能[4-5]。特别是表面裂纹的孕育扩展而造成瞬间断裂,严重影响着生产安全。因此,需要对金属结构件进行早期诊断、评估,及时修复裂纹或更换结构件。

金属增材制造件的结构特点要求无损检测手段能够减小检测盲区,并且实现精密测量,而目前国内外的研究主要集中在超声、电磁、和计算机断层扫描等检测方法[6]。激光超声检测技术利用脉冲激光在材料表面激发出纵波、横波和声表面波等多模式超声波来检测缺陷,具有非接触、灵敏度高和空间分辨率高等优点[7-8],被广泛用于表面、亚表面和内部缺陷的检测。针对金属材料的表面裂纹缺陷,国内外很多学者进行了研究。Zhou等人[9]、Guan等人[10]从试验和数值模拟角度,解释了激光激发表面波与材料表面开口缺陷的作用机理。基于不同深度、宽度的缺陷在时间、频率、能量反射率和透射率上的不同,实现缺陷的定位和定量。王威等人[11]发现激光远场激发时有利于各种模式转换波的分离,散射回波特征点到达时间差与缺陷深度、宽度有线性关系。Kromine等人[12]提出了移动扫描光源技术,当脉冲激光扫描至缺陷的近场区域时,信号幅度不断增大,从而确定裂纹的位置。Ni等人[13]提出了一种双光源检测系统,利用散射超声模式传播时间计算裂纹取向角,对数值模拟和试验结果进行了比较,证明了该方法的准确性。

关于增材制造件缺陷检测已有许多研究,包括在线检测和无损检测。由增材制造过程和零件使用过程引起的表面微缺陷对传统无损检测方法提出了挑战。目前,利用激光超声检测技术检测增材制造件质量被证实是可行的,且具有一定的优势,得到研究者的广泛关注。以316L不锈钢增材制造件为研究对象,建立激光激发超声波的数值模型,分析表面波与缺陷相互作用的传播过程,研究不同探测位置、不同深度和宽度缺陷对表面波反射波信号的影响。最后结合激光超声试验进行验证,根据表面波与缺陷作用产生的RS波与RR波的到达时间,实现对缺陷的位置、深度的检测。

1 理论与数值模型

1.1 激光超声理论

根据脉冲激光的光功率密度强度和材料特性的不同,激光超声的激发机制主要包括热弹机制和烧蚀机制。为了满足对金属材料无损检测的要求,采用激光热弹机制进行仿真与试验。在热弹机制下,当较低光功率密度强度的脉冲激光入射到材料表面时,部分激光能量被吸收并转换为热能,在辐照区域附近迅速地升温,导致快速地热膨胀,从而产生超声波。激光辐照材料激发表面波的控制方程[14]为:

(1)

(2)

(3)

作用于材料上表面的激光能量为:

Q=I0A(T)f(x)g(t)

(4)

式中:I0为激光中心功率密度;A(T)为材料表面的吸收率;f(x),g(t)为激光的空间分布和时间分布,分别表示为:

f(x)=exp(-x2/r02)

(5)

g(t)=t/t0exp(-t/t0)

(6)

式中:r0,t0分别为激光光斑半径和激光脉冲上升时间。

1.2 数值模型建立

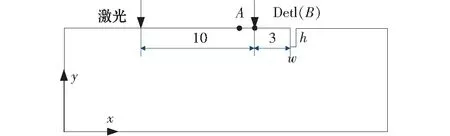

图1中的数值模型材料是均匀、各向同性的316L不锈钢,其材料参数见表1。该简化二维模型的整体尺寸为35 mm×10 mm,表面缺陷的宽度为w,深度为h,缺陷距离模型左边界23 mm。激光作用于距离模型左边界10 mm处,在缺陷左侧3 mm处设置信号接收点Det1,用于采集表面波反射信号。数值模拟过程中将材料的上表面设置为自由边界,模型的侧边和底面设置为吸收层,具有低反射特点,能够减少其它边界反射波带来的影响。

图1 数值模拟模型

表1 316L不锈钢材料参数

激光的脉冲上升时间为10 ns,激光光源的能量为1 mJ,激光光斑半径为0.3 mm。由于激光作用在金属材料上时,只有表面和亚表面能够吸收激光的能量产生热膨胀。为了精确模拟出激光超声产生弹性波在材料中的传播,这里选用自由四边形网格,在激光辐照附近区域的网格大小为20 μm,其余区域网格大小为100 μm。另外求解器设置最重要的一个是时间步长的设置,小的时间步长将提高精度,但过于小的时间步长又将减缓模拟效率。这里取时间步长为10 ns,计算总时长10 μs。

2 数值模拟结果

2.1 瞬时声场分布

图2所示为激光作用在316L不锈钢材料时,激发超声波在不同时刻的声场分布图。从图2a可以看出材料表面吸收激光的瞬时高能量而激发出表面波(R wave)、横波(S wave)和纵波(L wave)等,表面波只集中在表面附近传播,并且在深度上存在振动幅度的降低。图2b和图2c分别是在4.66 μs和5.65 μs的声场分布,表面波在遇到缺陷时会发生模式转换,产生反射波(Rr)和透射波(Rt),其中大部分能量被反射。

图2 激光激发超声波的声场分布图

试验发现表面反射波中含有大量表面缺陷相关信息,可以作为检测表面缺陷的有效数据,进而通过信号特征有效地提取缺陷特征。由于表面波的质点振动位移有2个分量:1个垂直于表面,1个沿着表面内波的传播方向,所以可以在模型上表面测量位移确定反射波的到达时间和振动幅度。

2.2 不同探测位置接收的信号

在数值模型表面距离激光中心8 mm,9 mm,10 mm,11 mm和12 mm点处探测表面波信号,保持表面缺陷的宽度为0.2 mm,深度为1 mm,与激光中心的距离13 mm不变。获取表面波信号,如图3所示。可以看到不同探测点接收的表面波信号时域波形基本相似,依次出现掠面纵波、掠面横波、表面波和各类反射波,有两个明显的波峰,分别是直达表面波(R)和反射表面波(RR)。直达表面波就是从激光作用中心传播到信号探测点处引起的,反射表面波则是表面波与缺陷相互作用后形成的反射波。进一步观察该图,随着探测点远离激光作用中心而靠近缺陷时,直达表面波和反射表面波的到达时间都呈线性变化,容易混叠在一起,但其幅值在该范围内受到的影响较小。

2.3 缺陷深度、宽度对检测的影响

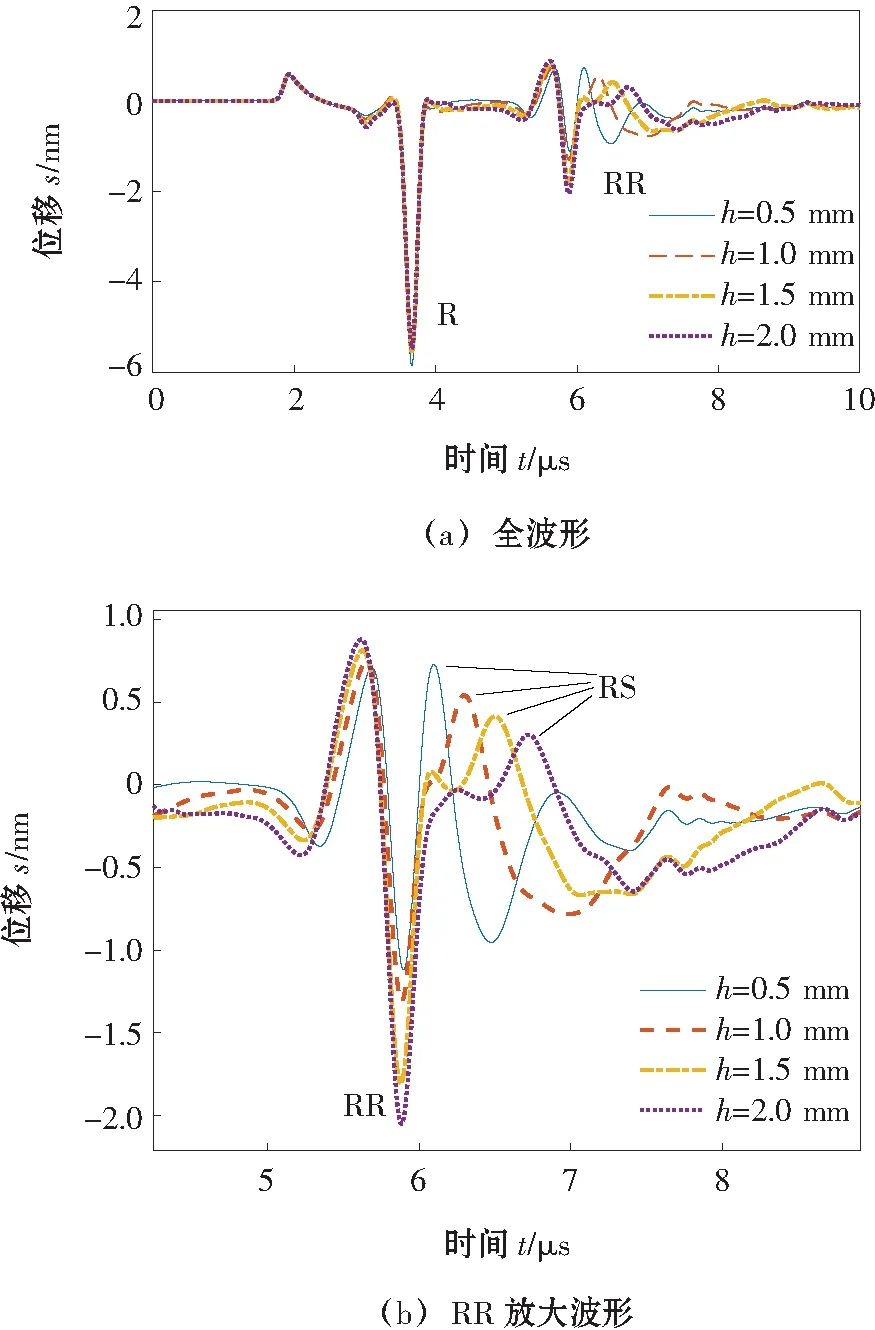

上述分析只针对一种缺陷深度,为了进一步分析表面波与不同尺寸表面缺陷的相互作用规律,在图1模型的基础上,在Det1处设置信号接收点,测量垂直表面位移。如图4所示是测量深度分别为0.5 mm,1.0 mm,1.5 mm和2.0 mm,宽度均为0.2 mm的矩形表面缺陷的位移波形图。图4a中,可以看到表面波(R)的能量较强,Rr放大图中有2个明显的信号RR和RS,RS波为缺陷底端向样品表面传播的模式转换横波。RR波的振动幅度随着深度的增加而有显著的增大,RS波的振动幅度变化则相反,说明随着深度的增加,更多的能量沿原路径直接反射。R波和RR波的到达时间基本相同,而RS波的到达时间则随着深度的增加而延后,并呈线性关系,说明RR波的到达时间仅仅与缺陷的位置有关,而缺陷的深度测量则依赖于RS波的到达时间。

图3 不同探测点位置的表面波信号

图4 不同深度缺陷的表面波形

在图1所示的模型中,保持缺陷的深度为1.0 mm不变,宽度分别为0.2 mm,0.5 mm和1.0mm时,在相同探测点处接收到的波形发生改变,如图5所示。由前面的分析可知,反射表面波RR的到达时间与缺陷的尺寸无关,从图5来看,不同宽度缺陷的RR波到达时间基本一致,而RS波的到达时间随着宽度的增加有所延迟,但变化不明显,说明缺陷的宽度变化对反射波的传播并无主导性的影响,RS波的到达时间只与缺陷深度有关。但随着宽度的增大,RS波的幅值大小有轻微的下降。

图5 不同宽度缺陷的表面波形

3 激光超声试验与结果对比

3.1 激光超声试验平台与样品

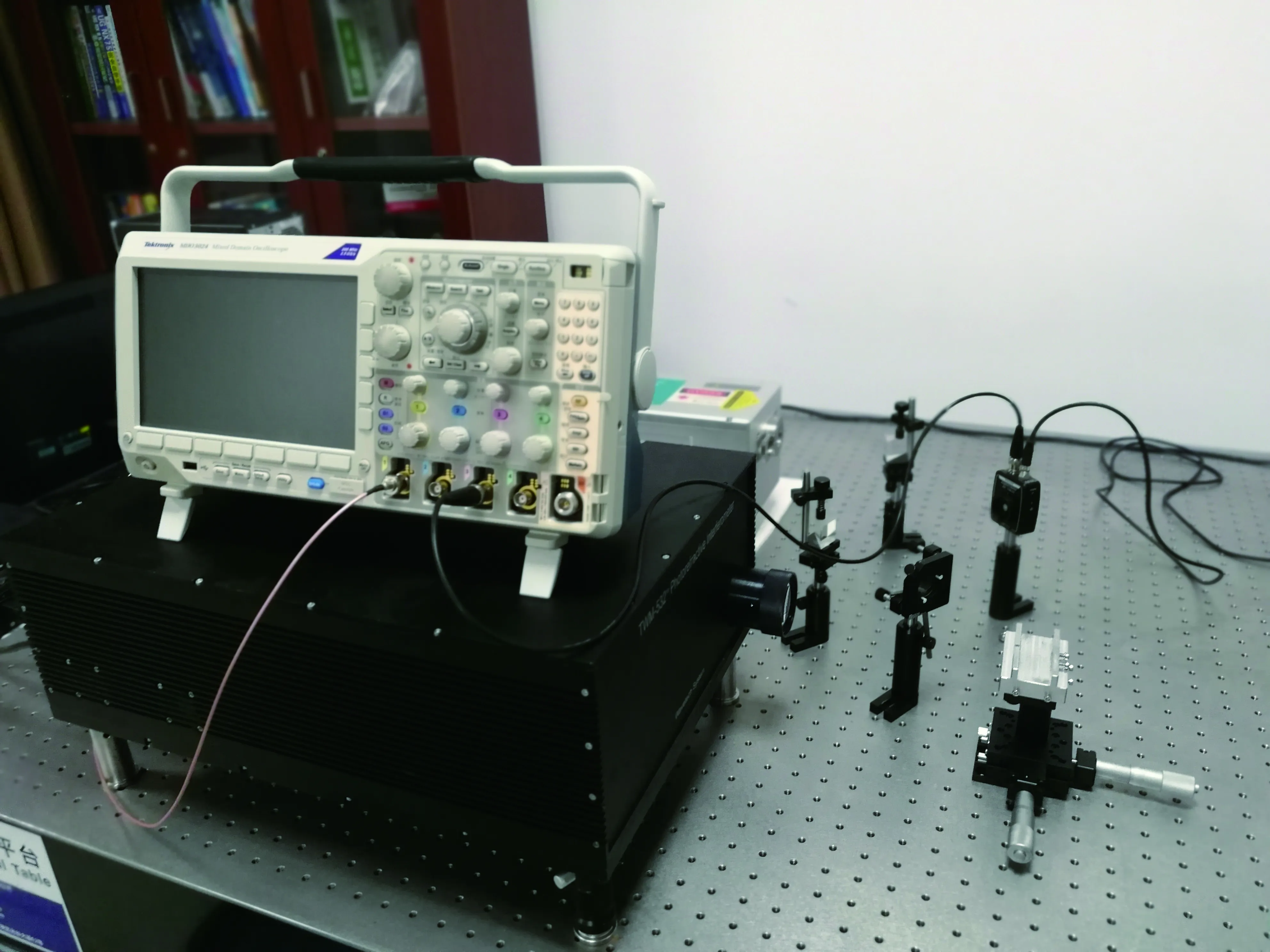

如图6所示为激光超声检测试验平台。主要包括激光器(Nimma-400型)、激光测振仪(TWM-532型)、示波器(Tek-MDO3024型)、光电探测器、夹具和光学配件(三棱镜、聚焦镜)等。试验中主要对316L不锈钢材料的激光选区熔化(SLM)增材制造样品进行检测,如图7所示的2块100 mm×15 mm×10 mm的样品表面切割出深度

图6 激光超声试验平台

为0.5 mm,1.0 mm,1.5 mm和2.0 mm,宽度为0.5 mm的槽,表面经过加工处理。316L不锈钢粉末粒度为15~53 μm,打印参数为:激光功率250 W,扫描速度1 000 mm/s,打印线宽100 μm,打印层厚30 μm,打印精度0.05 mm。试验中激光激发点和信号探测点的位置与仿真保持一致。每个信号采集点的采样率设置为500 M/s,每组数据的采样长度为10 k。

3.2 有限元模型验证

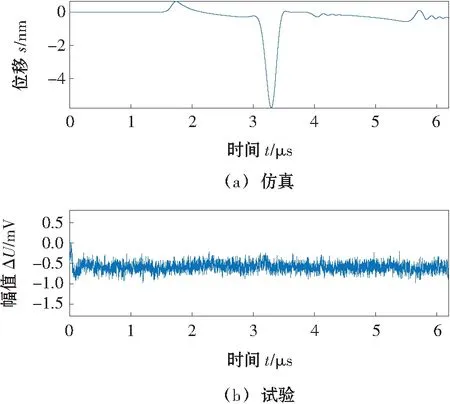

为了验证激光激发表面波有限元模型的正确性,首先对无缺陷模型的仿真信号和试验信号进行了对比,在图1的激光激发点位置右侧9 mm的A点处接收表面波信号,结果如图8所示。2个信号中特征较明显的是直接从激发源产生首达表面波,其到达时间分别为3.3 μs和3.203 μs,计算得到表面波在316L不锈钢材料中的速度分别为2 730 m/s和2 810 m/s,两者误差大约为2.84%。进一步,对有缺陷模型的仿真信号和试验信号进行了对比,信号接收点距离激光源10 mm(B点),结果如图9所示。表面波遇到缺陷反射回到信号接收点的总路程为16 mm,测得2个信号的反射表面波到达时间分别为5.89 μs和5.68 μs,计算得到传播速度分别为2 716 m/s和2 817 m/s,误差为3.58%。对比无缺陷模型和有缺陷模型的表面波波形和计算得到的传播速度,可以看到仿真模型和试验结果基本一致,说明仿真模型的正确性。

图8 无缺陷信号对比

图9 有缺陷信号对比

3.3 信号处理与结果对比

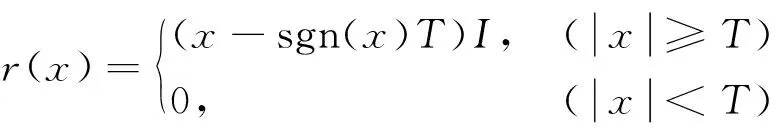

在实际表面缺陷检测过程中,由于外界因素,激光超声信号中除了表现缺陷特征的有用信号,还掺杂着噪声。小波阈值去噪法作为应用最广泛的去噪方法,其基本原理是对经过小波分解的小波系数与选定的阈值进行比较,去除噪声部分的系数,并将有用信号部分的系数阈值化处理,最后重构成降噪后的信号。这里选用小波软阈值函数,其表达式为:

(7)

(8)

式中:median(|x|)表示取第k层分解小波系数绝对值的中值。

图10为试验中检测缺陷的表面波形。图11为检测0.5 mm和1.0 mm深度缺陷时经过小波降噪的信号,这里采用db4作为小波基函数,进行5层小波分解。可以看出,直达表面波的幅值较高,经过表面缺陷反射作用后,接收到较为微弱的回波及各类模态转换后的复杂波形,经过小波去噪的表面波信号不但去除了噪声,并且在最大程度上保留了很多和缺陷相关的特征。经过分析,在检测0.5 mm深缺陷时,RR波和RS波的到达时间为5.68 μs和5.94 μs,时间差为0.26 μs,检测1.0 mm深缺陷时,RR波和RS波的到达时间为5.56 μs和6.02 μs,时间差为0.46 μs。

图10 试验采集的表面波形

图11 经过小波降噪的表面波形

为了避免单次试验的偶然性,对每个深度的缺陷进行3次数据采集并计算RS波与RR波的到达时间差,其它试验条件保持一致。增材制造缺陷检测试验结果与仿真结果对比如图12所示。从对比可以看出,试验与仿真结果基本一致,造成一定偏差的原因主要是:①实际线切割样品缺陷带来的尺寸偏差;②每次试验移动样品位置时存在人为误差;③表面处理导致样品表面粗糙度与吸收的激光能量差异。另外,增材制造件的成形工艺表明在铺粉方向和样品沉积方向的表面波传播存在一定的差异,这也是试验结果偏差的原因。但从拟合曲线看,线性趋势基本一致,利用RS波与RR波的到达时间差能够有效地检测增材制造件表面缺陷的深度。

图12 增材制造缺陷检测试验结果与仿真结果对比

4 结论

以316L不锈钢增材制造件为研究对象,基于激光超声的热弹机制,通过有限元方法建立含有表面缺陷的数值模型,利用激光激发表面波与表面缺陷作用的反射回波信号,研究表面波在不同深度、宽度缺陷的传播特征。通过激光超声试验进行波速计算验证了该模型的正确性,深度检测试验结果表明:数值模拟与试验结果基本一致。激光激发表面波与缺陷作用产生的RS波和RR波的到达时间差可以检测缺陷深度,并且到达时间差随缺陷深度增加呈线性变化。缺陷的宽度变化对缺陷位置、深度的检测几乎无影响。同时表明激光超声检测增材制造件表面缺陷的有效性,为增材制造在线检测提供参考。