一种针对长陡坡感应式液压升降减速带组合

2022-04-29王宇航桂钰杰李传清阳思润孟云伟

唐 力,王宇航,桂钰杰,李传清,阳思润,孟云伟

(重庆交通大学交通运输学院,重庆 400074)

0 引言

当今交通安全越来越受到人们重视,车辆超速行驶一直是导致交通事故发生的主要原因之一。减速带作为目前主要的强制减速装置,广泛应用于学校内部道路、长陡坡路段、停车场出入口等。但是由于驾驶员的麻痹大意等因素,在行车环境较为复杂的路段,传统减速带仍存在减速不够彻底的问题,而且通过减速带时产生的噪音问题也严重影响着周围居民的生活质量。

为了进一步保障交通安全和提高行车舒适性,当今急需智能化的新型减速带。艾成祥等[1]以奖励性与惩罚性并存的理念,设计了一种奖罚式智能可升降减速带;李建龙等[2]提出了一种通过感应车流量,从而自动升降的新型减速带;魏金丽等[3]提出了一种基于自适应理论的可升降减速带,可将软态减速带的机械能转化为电能,实现能源存储利用;陈映赫等[4]利用空气弹簧作为主要组成部件,设计了一种具有智能惩罚功能的道路减速带;鲁露露等[5]提出了一种伸缩式减速带,主要用于城市人流量较大的限速路段。

现有研究成果中,对于仅仅控制减速带一个高度的升降系统研究较多,但仍无法解决传统减速带对高速车辆减速不彻底的问题。为达到更好的减速效果,本文提出了一种针对长陡坡的智能减速带组合,通过设置两个高度,保证低速通过车辆的舒适性,高速通过车辆减速效果明显,体现人性化的特点。

1 减速带工作原理及智能化设计思路

1.1 减速带原理分析

减速带主要通过影响驾驶员的心理,传递不适感来达到减速的目的,车辆以较高速度通过道路减速带时,车身会传递剧烈振动从而迫使驾驶员减速。此外,驾驶员依据常识而产生振动可能会造成车辆机件损坏的顾虑,也会主动采取减速措施。由此根据减速带的减速原理可知,当车辆高速通过时,减速带所传递的不舒服感是有效减速的关键[6]。

任玉晓[7]在《基于ADAMS/CAR的汽车通过减速带时的平顺性及行驶安全性研究》中得出:随减速带高度的增加,车身加速度随之增加导致车辆通过减速带的平顺性下降,因此减速带的高度和汽车的平顺性是成反比的,即随着高度的增加,其平顺性降低,能取得比较好的控速效果。所以当汽车速度较高时,适当的增加减速带的高度,能够取得比较好的控制车速的效果。

1.2 智能化减速带设计思路

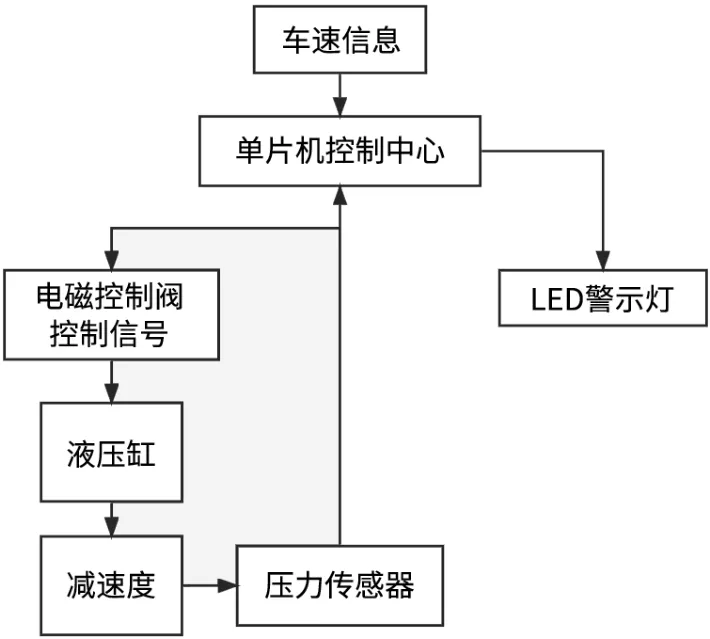

针对传统减速带的缺点,本文提出的针对长陡坡路段的智能升降减速带按照奖“慢”罚“快”的原则,保证低速通过车辆的平顺性和舒适性,同时使高速行驶的车辆产生更大的颠簸,迫使其主动减速。该减速带由测速模块、液压升降模块以及控制中心组成。

测速模块先对速度进行采集,通过比较控制中心与设置的临界值,计算出电磁控制阀控制信号,实现对不同油路的切换,从而驱动液压缸上下运动。同时减速带旁LED显示灯工作,如超速则显示红色,反之显示绿色,进一步提醒驾驶员降低车速。到达控制中心输出时间后,电磁换向阀断电,液压缸停止运动,减速带随之停止并保持在设置的位置。汽车通过减速带后,挤压带体传感器,检验到车辆完全通过减速带后,单片机再次将信号传输给电磁换向阀,驱动液压缸带动减速带落下,从而完成一个工作流程。

图1 整体工作流程Fig.1 Overall workflow

2 智能减速带控制系统设计

2.1 测速模块

目前,雷达测速装置已广泛应用于机动车超速自动检测系统中,且其相关技术较为成熟,精度较高,固定测速误差为±1 km/h,因此选用雷达测速仪可以满足该系统对测速的需求。数据传递通过串口通信实时传入单片机。

2.2 液压升降模块

液压升降系统主要包括液压马达、液压缸、电磁换向阀、油管和单向阀。

图2 液压升降系统Fig.2 Hydraulic lifting system

液压马达采用叶片马达,具有轮廓尺寸较小、噪声低、寿命长的优点。

电磁换向阀采用三位四通电磁换向阀,从而实现控制减速带在起始位置,中间位置,终止位置的切换[9]。液压缸将液体的压力能转换为机械能,液压缸通过油管与地面下方的液压缸相连,通过垫片与地面上方设置的减速带连接,驱动其上升下降。

2.3 核心控制模块

单片机芯片为本系统的核心,作为中枢将测速装置信息经过处理传递给液压升降装置,负责整个系统的时序控制。其工作流程如下:

先对采集车速进行处理,与设置的临界值进行比较,输出驱动电磁控制阀的控制信号,液压系统开始工作。电磁换向阀在不同信号下实现对油路的切换,通过垫片驱动减速带上下移动;在此期间,在减速带旁的LED显示灯工作,超速显示红色,反之显示绿色,进一步提醒驾驶员注意减速带,进行减速。

到达智能控制装置的规定时间后,电磁换向阀断电,液压缸停止运动,减速带随之停止,保持在设置的位置。待汽车通过减速带时,通过对带体压力传感器的挤压,检验到车辆完全通过减速带后,单片机再次将信号传输给电磁换向阀,驱动液压缸带动减速带落下。

图3 速度控制流程Fig.3 Speed control flow

3 智能减速带结构及参数设置

3.1 减速带主体结构

常用的传统减速带主要有道钉减速带、热速振动减速标线、水泥台减速带和驼峰式减速带等[10],如图4、5所示,仅由地上部分组成。

图4 驼峰式减速带Fig.4 Hump deceleration belt

图5 道钉减速带Fig.5 Spike deceleration belt

减速带主体设计为可嵌入式盒式结构,分为地面层和地下层,地面层为可活动减速带带体部分,地下层为液压阀承重部分。

地面层:当今减速带材质主要分为橡胶型与铸钢型,为确保带体材料耐磨性强、寿命长,避免频繁地更换,选用耐磨性强,承载重力较大的铸钢型减速带,其使用寿命是橡胶减速垫的5~10倍,符合该带体材料的设计要求。

地下层:地下升降系统中,考虑到要能够承受汽车总体的重量,同时还要实现不同高度的变化,因此,采用液压升降系统,液压传递运动均匀平稳,能够快速实现减速带状态切换。同时液压驱动平稳安全、成本低、布局安装灵活、放置于路侧维护较为容易。

图6 减速带为于高态时的横断面示意图Fig.6 Schematic diagram of cross section of deceleration belt in high state

图7 减速带位于低态时的横断面示意图Fig.7 Schematic diagram of cross section of deceleration belt in low state

图8 减速带位于初始位的横断面示意图Fig.8 Schematic cross section of deceleration belt at initial position

3.2 液压装置设计

该智能减速带选取“RCH-202”型空心液压千斤顶作为支撑装置,其单缸承重能力可达20吨,中心孔径为26.9 mm,最大行程为51 mm。满足我国路面设计方法中选用承载能力为10吨作为标准轴载的要求,由此设置三个液压缸完全可以满足对于车辆承重部分的要求。

图9 “RCH-202”型空心液压千斤顶Fig.9 “RCH-202” hollow hydraulic jack

3.3 高度

为达到较好的控速效果并且保证车辆通过的安全性,本文查阅现有资料,通过控制加权加速度均方差在一定范围,以取得较好的控制效果,同时考虑到车辆的轮荷冲击系数与动载荷系数等因素[9],保证车辆通过减速带时的行驶稳定性以及车辆重要部件的稳定性。由此得出结论,在道路限速较低时(小于40 km/h),采用横断面为梯形,宽度为300~350 mm,宽度40~60 mm规格的减速带,可以起到比较好的控制效果[7]。

本次设计主要针对长陡坡路段,一般限速为30 km/h,同时基于以上研究,设置两个速度区间对应两个减速带的高度,分别为30~60 km/h对应40 mm高的减速带,60 km/h以上的对应50 mm高的减速带,以期望获得较好的控速效果。

3.4 测速点的定位

为避免车流量过大时,后车经过会对前车产生影响,造成主控单元产生误判的情况,还要避免在车辆经过测速区后突然减速,因此测速装置应尽量靠近减速带。同时考虑到液压升降装置需有充足的时间反应。

在本设计中,采用液压缸“RCH-202”内径为26.9 mm,最大升起高度为50 mm,液压马达转速为200 r/min,排量为100 mL/r,则输油流量为20 000 mL/min。

油缸作用面积为:

S =(26.9/2)2·π = 568.03 mm2

液压缸进油速度为:

带入相关参数可得V=11 736.47 mm/min。

减速带升起时间为:

带入数据得T=0.25 s,由此可确定测速点与减速带合适距离为10~15 m,在此种情况下,车辆以任意车速行驶,减速带均可完成升降工作。

4 结语

作为目前最主要的强制减速设施,减速带在提升道路交通安全方面发挥着重要作用。本文针对传统减速带的缺点,设计了一种面向长陡坡路段的智能减速带及其控制系统,通过监测、数据分析,实时监测车辆行驶速度情况,实现了对车辆减速行为的精准控制。

在智慧交通技术发展日新月异的今天,道路交通安全设施及其控制系统应朝个性化设置方向开展,力争实现“一车一参数”。限于能力及时间,本文仅从理论上探讨了智能减速带的设置方法,尚未对相关减速带高度开展实测及仿真研究。今后应在强化实验分析的基础上进行实际效果验证及路段示范,进一步完善系统设计。