基于BIM模型的双曲面椭圆形悬挑钢屋盖施工技术*

2022-04-29赵健豪廖丽芳

赵健豪,廖丽芳,任 健,唐 兵,林 江

(中建三局集团有限公司,四川 成都 610000)

0 引言

曲面钢结构精度控制、安装定位是钢结构施工重难点,借助BIM模型提供的空间坐标数据为校准依据,可对异形钢结构进行精准定位分析,并以此修正坐标定位,从而使异形钢结构的完成效果达到最佳。因此以BIM技术为核心的异形钢结构深化设计、加工生产及现场安装定位控制技术应用是钢结构施工的发展趋势。

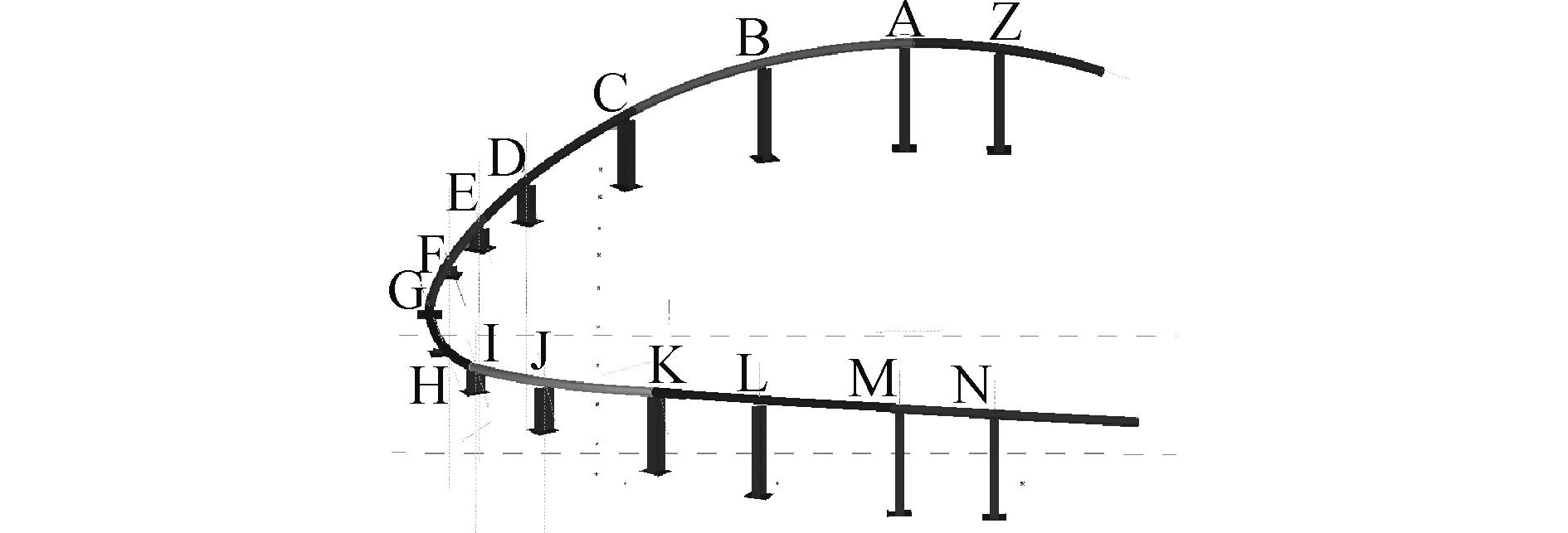

科学城天府科创园及配套项目1号地块工程中的6个椭圆单体屋面均为双曲面椭圆形钢屋盖。以其中的S6号楼为例,钢屋盖造型类似马鞍,南北高、东西低,平面投影外轮廓近似椭圆形,长半轴约18m,短半轴约5m(见图1)。钢屋盖距屋面最高约1 700mm,最大悬挑长度约2 800mm,最小悬挑长度约600mm,为双曲面异形钢结构,应对设计、加工、施工过程,如深化出图、分段加工、工厂预拼装、安装顺序、曲形定位控制等进行重点分析,以保证建筑完成效果。

图1 椭圆单体效果

1 钢屋盖建模及深化设计

1.1 钢屋盖建模

以S6号楼为例,首先运用犀牛软件建立整体线性模型及钢屋盖线性模型,模型生成逻辑及成果如图2,3所示。

图2 S6号楼整体线性模型生成逻辑

图3 S6号楼钢屋盖线性模型

将犀牛软件建立的S6号楼钢屋盖线性模型导入Tekla Structures,通过建立轴线,输入截面、材质等信息,建立钢屋盖整体三维模型。

1.2 钢屋盖受力分析

将钢屋盖三维模型导入MIDAS有限元分析软件,建立结构受力模型后进行整体受力分析,得到内力、位移、反力结果。

钢屋盖采用Q345B钢材,由于钢屋盖体量较小,因此未参与施工模拟。钢屋盖结构受力分析通过后,绘制结构设计图纸,确定构件材质、截面尺寸、坐标等。

1.3 钢屋盖加工图深化设计

通过前期建立的钢屋盖三维模型,结合设计图纸中钢屋盖构件的相关信息,输入Tekla Structures软件后对钢构件进行分类编号,从软件中导出构件加工深化图、材料表、清单报告等。

在Tekla Structures软件中利用钢屋盖三维模型导出的加工深化图,并根据项目相关要求,在CAD软件中通过人工调整形成最终的深化加工图。

2 钢屋盖生产加工

2.1 钢构件工厂预拼装

双曲面椭圆形钢屋盖施工重难点为外侧圆管圈梁的安装定位,工厂加工时需保证构件生产精度,外侧圈梁定位主要取决于钢挑梁与外侧圆管圈梁连接点的坐标定位,因此将钢挑梁与外侧圆管圈梁连接点作为安装定位控制点,通过预拼装测量外侧圆管圈梁控制点坐标,对比模型导出的控制点三维坐标,分析定位偏差是否满足设计要求。

以加工车间地坪为水平基准面,按照三维模型导出的空间坐标在车间地面上测放控制点,在每个控制点安装800mm×800mm×20mm钢板,并用膨胀螺栓进行固定。测量每个钢板标高,结合三维模型导出空间坐标的z值以确定每根钢柱高度。以钢管最低点和最高点作为预拼装基准,对接每根钢管后,暂时进行点焊连接,检查钢管连接接头的平顺性,调整至弧线自然顺畅。调整后在钢管接头一端焊接定位板,另一端划标记线,作为现场拼装依据。钢构件预拼装如图4所示。

图4 钢构件预拼装示意

2.2 预拼装与模型控制点坐标对比分析

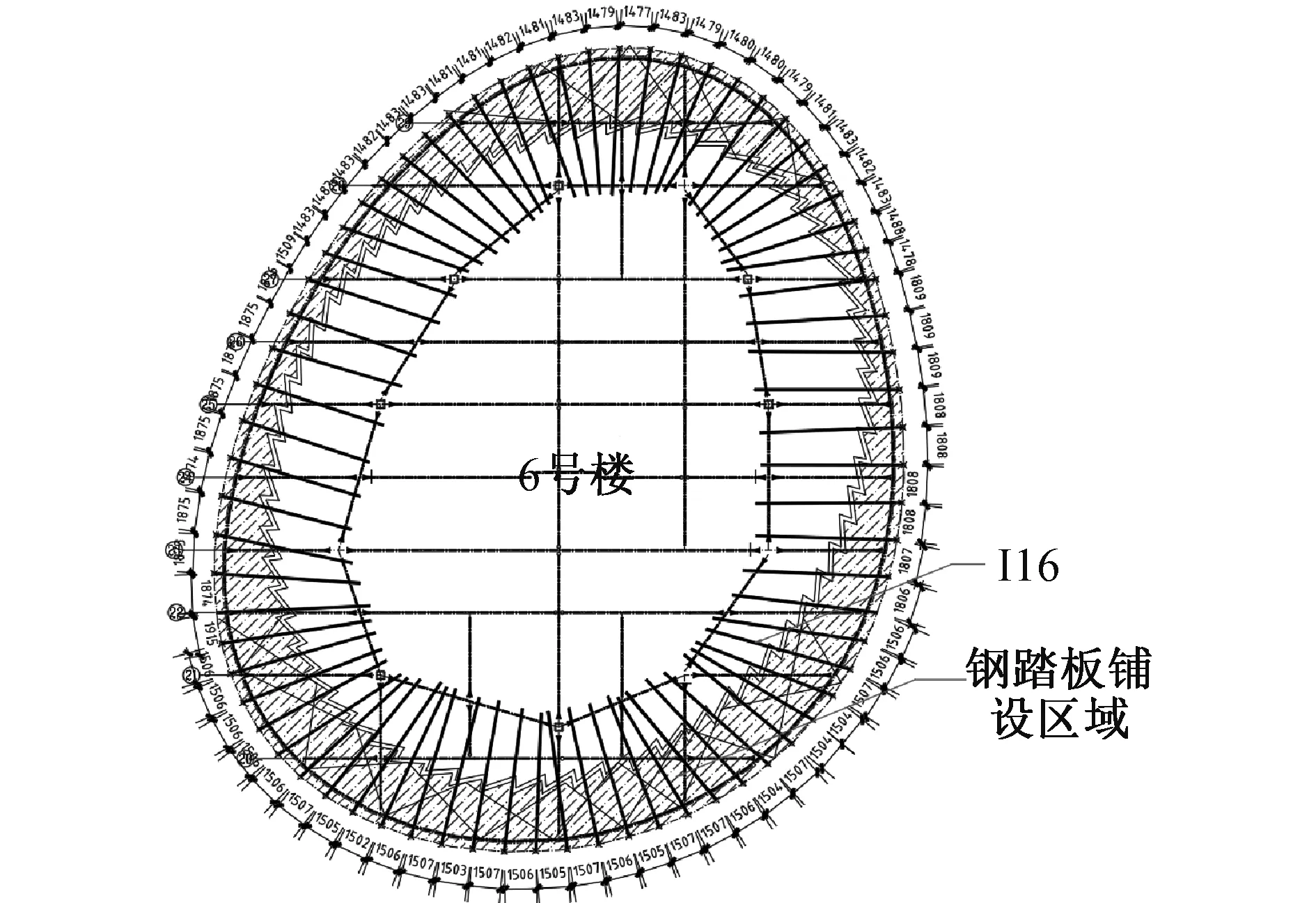

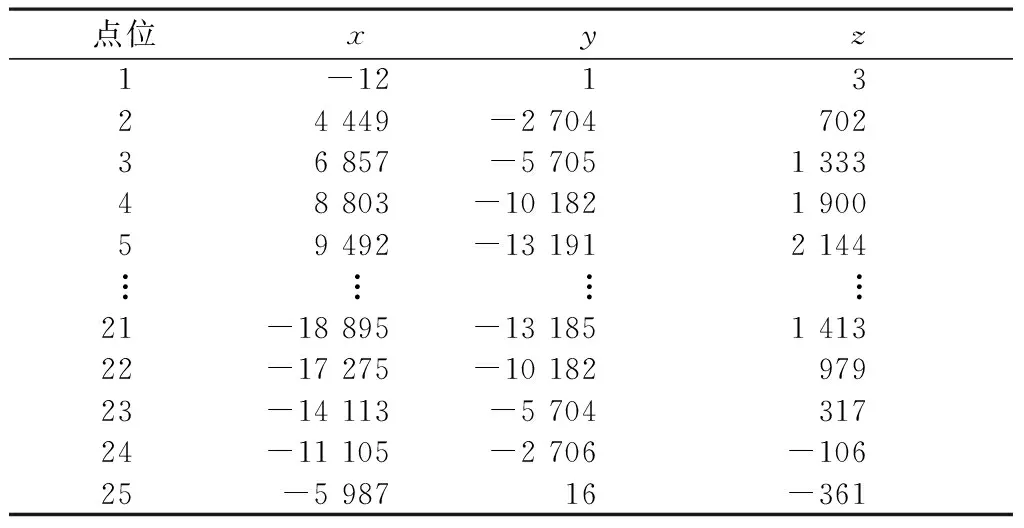

以S6号楼钢屋盖外侧圆管圈梁预拼装定位调整为例,根据钢挑梁端点个数设置25个控制点,通过三维模型导出控制点坐标(见图5)。

图5 三维模型导出控制点坐标

利用全站仪定位测量工厂预拼装完成的外侧圆管圈梁,对比分析模型导出的坐标,确定外侧圆管双曲圈梁生产精度。所有三维坐标均选择相同的某点坐标作为原点,通过对比相对坐标确定定位偏差。模型控制点相对坐标A如表1所示。预拼装控制点相对坐标B如表2所示。相对坐标差值如表3所示。

表1 模型控制点相对坐标A

表2 预拼装控制点相对坐标B

表3 相对坐标差值(B-A)

通过偏差分析可知,工厂生产的外侧双曲椭圆形圆管圈梁与模型设计的形状偏差满足设计要求。

3 钢屋盖构件安装施工

3.1 安装顺序

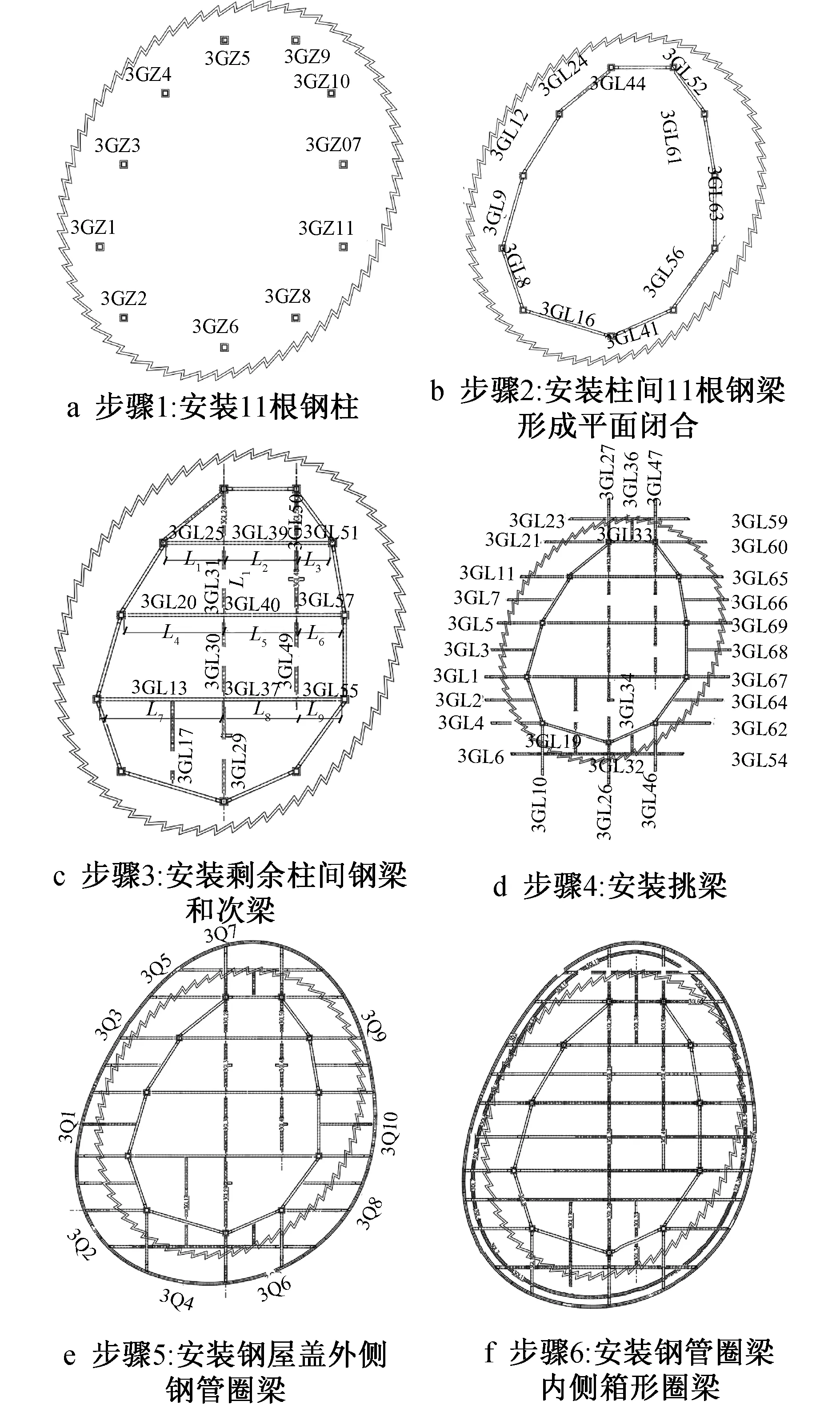

S6号楼钢屋盖由钢柱、箱形钢梁、箱形圈梁、圆管圈梁组成,其中箱形钢梁分为柱间钢梁、次梁、挑梁。安装顺序如图6所示。

图6 钢屋盖构件安装顺序

3.2 安装方法

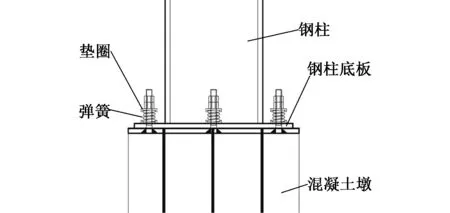

1)钢柱安装(见图7) 将钢结构柱底部标高实测尺寸置入结构三维模型中,每个立柱均根据实测尺寸确定加工尺寸并编号,现场对号安装。按设计理论值现场放线,顶部标高及与梁连接板按模型进行精确定位,保证每个梁柱安装均符合模型要求。钢柱根据编号进行安装,调整垂直度,拧紧地脚螺栓,钢柱底板与预埋件最后焊接。

图7 钢柱安装示意

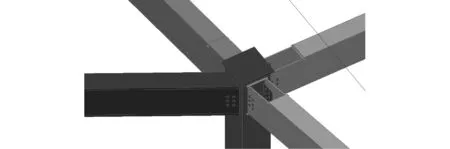

2)钢梁安装 采用工具式吊耳或捆绑法吊装钢梁。安装前将钢梁分中标记引至起重机梁端头,以利于吊装时按柱牛腿定位轴线进行临时定位。梁与柱采用高强螺栓拼接,连接板预先安装在结构柱上,连接板均为建模放样后进行数控加工,以确保加工精度和组装精度。安装时先用螺栓就位,全部安装完成并校正后施焊,最后在上表面盖板。梁柱连接节点三维模型如图8所示。

图8 梁柱连接节点三维模型

钢挑梁端部标高、坐标位置是重点控制项,每根挑梁端部按模型理论数据在现场使用红外仪进行控制,以确保与圈梁的安装对接精度,保证圈梁平滑连接。圈梁安装前,必须完成挑梁和钢柱的焊接。

圈梁为双曲构件,出厂前进行预拼装,在拼装位置、连接头下口设置2个安装定位件,每根钢梁均做好编号,现场根据编号就位安装。钢管圈梁安装顺序如图9所示。

图9 钢管圈梁安装顺序

4 杠杆式免锚固悬挑操作平台搭设

屋面钢结构悬挑部分安装时,现场椭圆体外立面幕墙正在施工,导致无法在外侧搭设落地式脚手架。椭圆体主体结构已施工完成,未在屋面预埋锚环固定悬挑工字钢,导致传统悬挑外架也无法搭设。

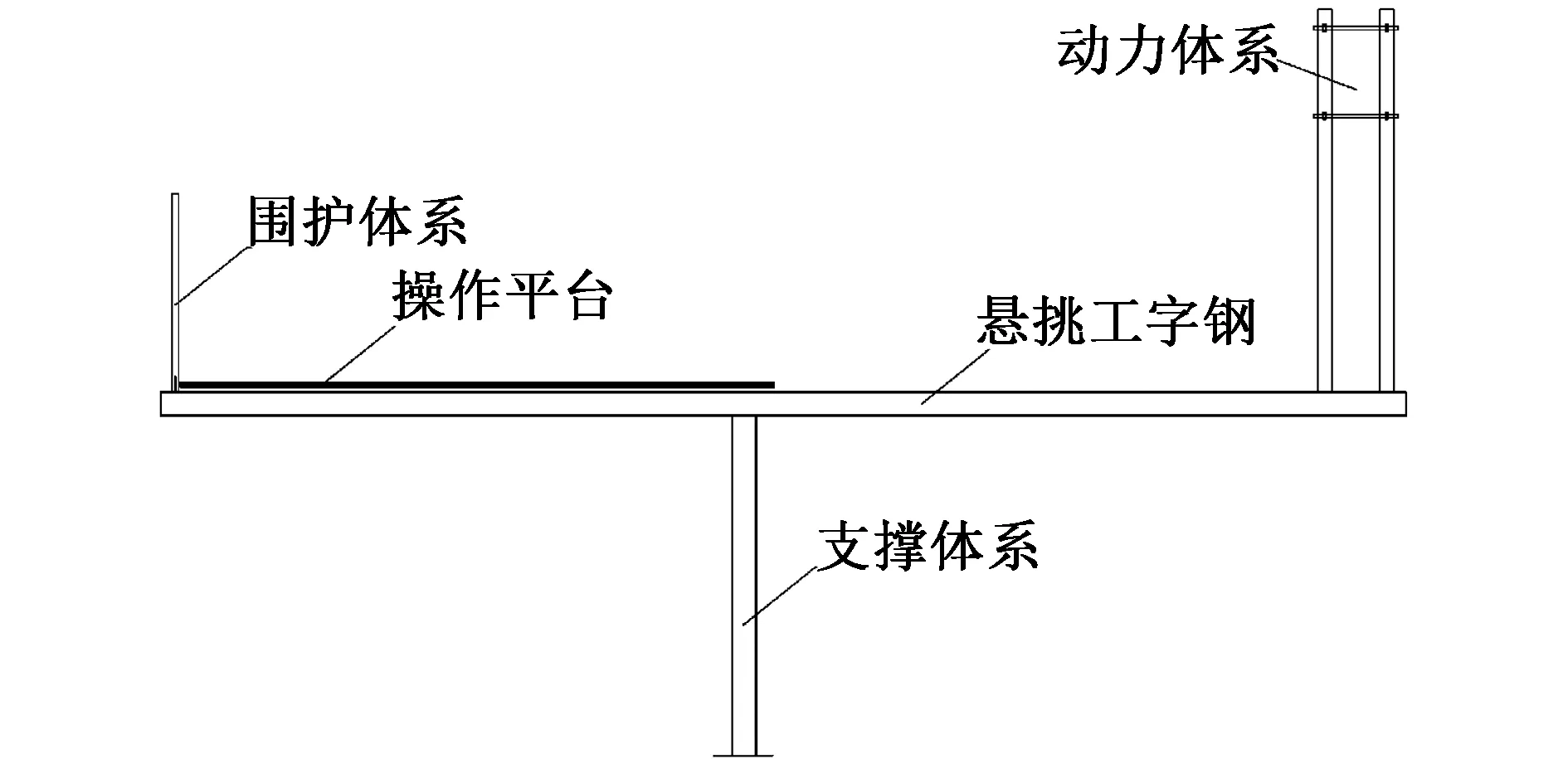

为保证屋面钢结构悬挑部分正常施工,创新发明杠杆式免锚固悬挑操作平台,如图10所示。平台由围护体系、操作平台、支撑体系、悬挑工字钢和动力体系组成。其中围护体系由竖向立杆、水平防护杆和安全网在悬挑工字钢外围形成1圈围挡,在距离悬挑工字钢端部100mm处焊接100mm长φ25定位钢筋,用于固定竖向立杆,杆件采用直径48.3mm、壁厚3.6mm的钢管,竖向立杆搭设高度≥1 200mm,水平防护杆步距600mm。操作平台采用冲压钢板铺设在悬挑工字钢上,冲压钢板使用镀锌钢丝穿孔箍绕2~3圈固定。支撑体系由悬挑工字钢、支撑工字钢、钢板组成,悬挑工字钢长度和支撑工字钢高度取决于现场需求,将其焊接为整体,钢板尺寸为150mm×200mm×5mm,通过焊接连接支撑工字钢底部,从而形成稳定底座。悬挑工字钢通过焊接将围护体系、支撑体系连为整体,通过镀锌钢丝与操作平台连为整体。动力体系由2根16号竖向工字钢以合适的间距焊接固定在悬挑工字钢尾部,再使用2根M20螺栓穿过2根竖向工字钢上方腹部,从而夹住主体花架或钢结构,利用杠杆原理将悬挑操作平台荷载传递到主体花架或钢结构上,从而使操作平台受力平衡。

图10 杠杆式免锚固悬挑操作平台

操作平台前端支撑布置在女儿墙内侧,底部用木板垫实,后端用M20螺栓固定或使用抱箍栓接固定在钢结构内圈钢骨架上,每个接头部位为角焊缝,焊缝总长度≥120mm,如图11,12所示。

图11 悬挑操作平台搭设示意

图12 悬挑操作平台平面布置

5 钢屋盖定位控制

5.1 三测对比定位分析

双曲面钢屋盖构件安装精度决定成型效果,精度控制是施工重点。柱间钢梁通过建模放样、数控加工连接板以确保加工精度和组装精度。

钢挑梁端部坐标位置是重点控制项,决定双曲钢管圈梁和箱形圈梁安装精度。每根钢挑梁端部按模型理论数据在现场使用全站仪进行控制,确保与圈梁的安装对接精度,保证圈梁平滑连接。双曲构件精度控制采用连接点的三测对比,即钢挑梁同外侧圆管圈梁连接点坐标与模型坐标进行3次对比纠偏,分别为模型坐标与工厂预拼装测量坐标、钢挑梁安装端点测量坐标、外侧圆管圈梁安装控制点测量坐标进行对比分析,对偏差较大的区域进行纠偏,从而满足设计挠度变形要求。

以S6号楼屋面钢结构外侧双曲椭圆形圆管圈梁定位为例,外侧圆管圈梁工厂预拼装控制点测量坐标与模型坐标对比如表3所示。钢挑梁端点安装控制点相对坐标如表4所示。钢挑梁安装模型、控制点、相对坐标差值如表5所示。

表4 钢挑梁端点安装控制点相对坐标C

表5 相对坐标差值(C-A)

当坐标在对比分析过程中偏差较大时,应采取纠偏措施进行调整,降低坐标偏差。

外侧圆管圈梁安装控制点相对坐标D如表6所示。外侧圆管圈梁安装控制点、模型相对坐标差值如表7所示。

表6 安装控制点相对坐标D

表7 相对坐标差值(D-A)

通过对比分析,控制定位偏差满足设计要求。

5.2 定位纠偏措施

主要纠偏钢挑梁端部安装标高、纵横轴线(包括直线度和轨道轨距)和垂直度,根据三维坐标进行检查和调整。

1)标高调整 使用全站仪在梁上或专门搭设的平台上,测量每根梁两端标高,计算标准值。通过增加垫板进行调整,以达到规范要求。

2)纵横轴线校正 首先使用经纬仪,将每轴列中端部柱基的正确轴线引到牛腿顶部水平位置,定出正确轴线距梁中心线距离,在梁顶面中心线拉通长钢丝(或用经纬仪),逐根进行调整。当2排纵横轴线达到要求后,复查梁与梁间的跨距。

3)垂直度校正 从梁上翼缘挂锤球,测量线绳到梁腹板上下两处距离。使用楔铁块调整梁倾斜程度,使线锤与腹板上下相等,纵横轴线和垂直度可同时进行校正,重型梁宜在吊装时同步进行校正。

6 结语

通过BIM模型可降低异形钢结构深化设计、生产加工、安装施工难度,而异形钢结构施工管理重点是安装定位的精确度,通过三测对比定位分析管理模式可在缺乏高端定位技术的条件下,尽可能控制异形钢结构安装定位。创新发明的杠杆式免锚固悬挑操作平台可同时施工屋面结构和外立面装饰,缩短总工期,降低现场管理难度,避免由于未提前考虑预埋锚环无法搭设悬挑操作平台导致悬挑钢结构无法施工的问题。