节理岩体裂隙扩展及能量耗散规律研究

2022-04-29李艳龙陈云娟高涛敬艺马永安

李艳龙陈云娟高涛敬艺马永安

(1.山东建筑大学土木工程学院,山东 济南 250101;2.山东建筑大学建筑结构加固改造与地下空间工程教育部重点实验室,山东 济南 250101)

0 引言

自然界中,由于长期的各种地质作用,岩体内部将会出现各种各样的节理、裂隙、孔隙、断层等弱结构面,其相互交叉切割,形成了更加复杂的组合弱结构面。在工程扰动作用下,这些面将严重影响岩体的力学行为、破坏变形特性、损伤变化规律以及工程进度等,研究含弱结构面岩体的破坏规律对于保证工程顺利施工具有重要的理论价值。在一些地质工程中,裂隙的分布形态对岩体的破坏行为和力学行为具有很大影响[1-3]。因此,研究不同角度节理岩体的围压卸压损伤规律,揭示不同角度裂隙扩展贯通机制,对掌握隧道开挖工程破坏和失稳具有重大意义。

学者们对裂隙岩体的力学性质及损伤演化规律开展了许多研究。孙旭曙等[4]通过不同角度单一预制贯通节理岩体试件并开展常规三轴压缩试验,系统分析了岩体的弹性模量、黏聚力、抗压强度等与节理倾角之间的内在关系;李勇等[5]基于室内试验与PFC2D模拟软件,研究了在不同裂隙倾角和单轴压缩作用下的贯通机理,并从应力场和位移场分析了平行双裂隙的裂纹扩展演化规律;李露露等[6]研究了不同角度裂隙条件下三叉裂隙类岩石试样在单轴压缩条件下的破坏规律,从宏观和细观的角度分析了交叉裂隙角度的破裂裂纹演化扩展规律;王艳磊等[7]通过室内试验系统分析了单轴压缩下不同裂隙数量和不同裂隙开度条件下对低强度岩石应力-应变曲线和破坏模式的影响;汪杰等[8]提出了节理倾角对岩体初始损伤的影响,运用损伤力学理论,建立了节理岩体损伤演化及损伤本构模型;张波等[9-11]通过单轴压缩试验对含有充填材料的节理岩体以及自制交叉裂隙相似材料试件进行了科学探索,研究了裂隙充填与否对节理岩体力学行为的影响,并利用有限元软件深入研究了试件的断裂损伤机理。在裂隙岩体破裂扩展过程中,从能量方面对岩体进行监测同样是一个重要依据[12-13]。王桂林等[14]基于室内单轴试验和岩石能量理论,研究不同倾角节理砂岩能量演化机制,并将节理砂岩能量演化过程划分为5段;PENG等[15]基于常规三轴压缩试验,研究了能量转化与试样破坏之间的关系,并建立了其在峰前刚度退化的损伤演化模型。蒲超等[16]对千枚岩进行不同围压下的三轴压缩试验,研究围压对千枚岩变形破坏特征和能量演化特征的影响。

上述针对节理岩体试验研究主要采用单轴、双轴或常规三轴试验。文章在此基础上采用数值模拟软件FLAC3D,基于单节理砂岩试样模拟含节理隧道开挖,再结合试样塑性区的发展状况全过程记录并分析了裂隙破坏情况,并对比分析各工况作用下不同角度节理试样的裂隙扩展行为,分析其裂隙发展规律和特征,再根据能量耗散原理,进一步研究了单节理砂岩力学性质和破坏模式,为实际隧道工程建设提供了理论依据和技术参考。

1 数值模型建立

为研究不同角度节理对岩体裂隙扩展规律影响,采用摩尔—库伦模型,模拟含节理砂岩试样在真三轴三向六面受力状态下的单面卸荷试验,研究不同角度节理对岩体试样的破裂规律与特征。以30°节理砂岩试件为例,模型示意图如图1所示,其中模型尺寸为70 mm×45 mm×140 mm(长×宽×高)的长方体试样,节理倾角(节理与水平面的夹角)α分别为15°、30°、45°、60°、75°共5种工况。节理长度为15 mm,其位置设置在模型正中间。预制节理位置及距离示意图如图2所示[17]。砂岩的模拟参数见表1。

表1 砂岩FLAC3D模拟参数表

图1 30°节理砂岩试样模型图

图2 预制节理位置及距离示意图/mm

2 节理砂岩裂隙扩展分析

为了探索单节理砂岩试样卸荷过程中试样变形破坏的本质特征,采用FLAC3D软件对试样进行相同轴压作用下的简化三轴单面卸荷模拟试验。数值模拟时,正值应力区域为受拉区,负值应力区域为受压区。选取试验模拟方案为:挖掘含有裂隙的隧道,实际上是周围岩体一侧围压消失,且轴压不变的过程,故模拟试验分别施加低围压5、8和11 MPa,同时施加轴压45 MPa,运行达到平衡;卸去不含节理一侧的围压σ3,其它侧围压保持不变,运行达到平衡。5种不同节理倾角的试样试验均采用此方案。

2.1 相同围压、轴压卸荷前裂隙扩展分析

在相同围压、轴压作用下,对试样进行简化三轴数值模拟试验。5种不同角度单节理试样在相同围压、轴压作用下的模拟破坏(围压为5 MPa)如图3所示。

图3 不同角度单节理砂岩试样未卸荷(围压5 MPa)破坏图

5种工况试样在相同围压、轴压作用后,不同角度单节理试样的裂隙发育大致相同,主要在预制节理面尖部产生剪切翼裂纹,为张拉破坏。

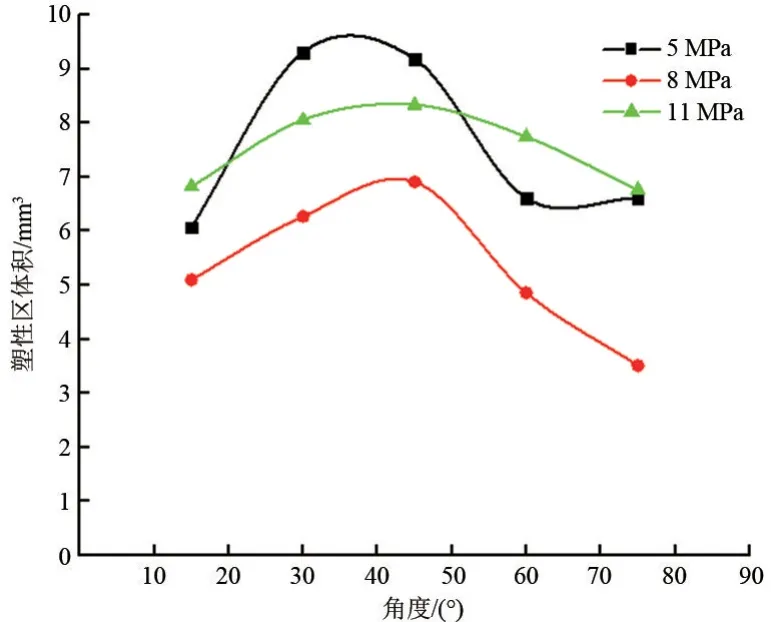

不同围压作用下单节理试样塑性区体积与节理角度关系图如图4所示。在相同围压、轴压作用下,节理倾角由15°增加到75°,对试样的破坏影响规律基本一致,塑性区体积基本上呈先上升后下降的趋势。节理倾角为30°~60°的试样破坏最大,15°试样和75°试样相对于其他角度试样破坏体积较小。

图4 不同角度单节理试样塑性区体积与节理角度关系图

2.2 相同围压、轴压卸荷后裂隙扩展分析

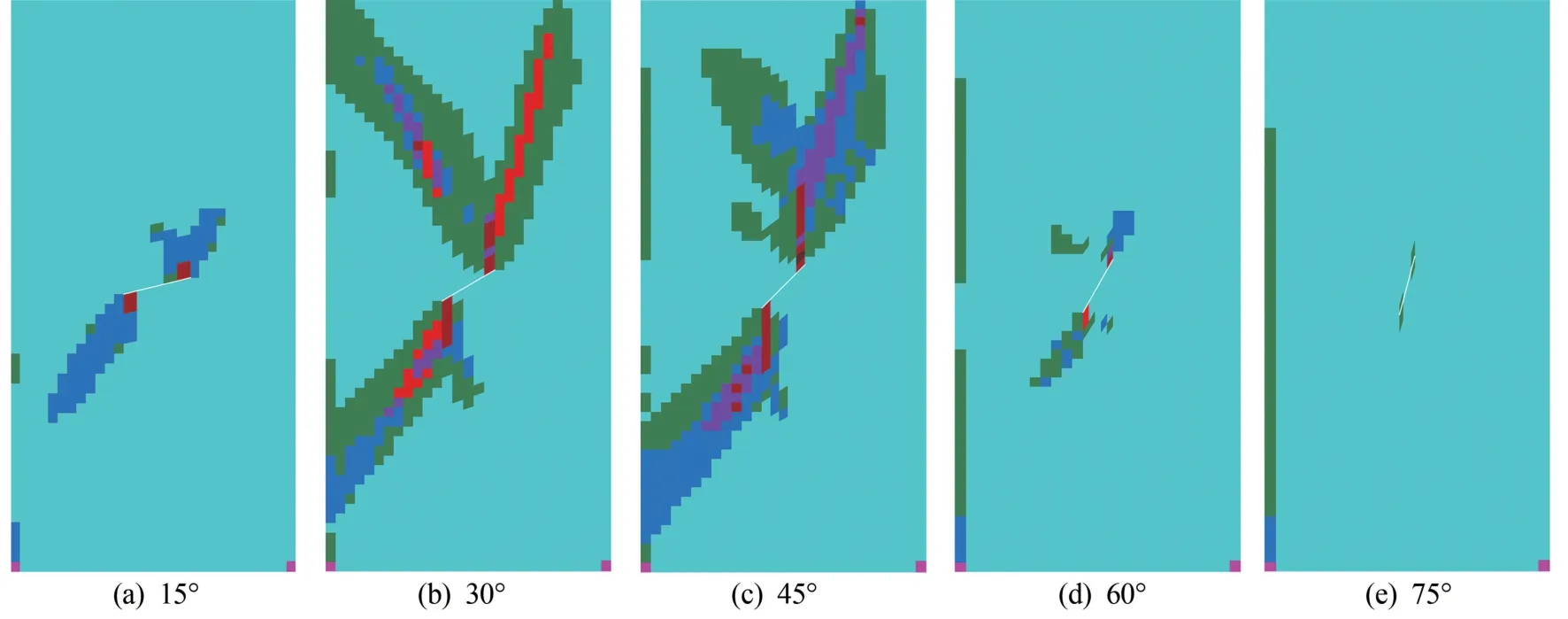

在相同围压、轴压作用下,对试样进行单面卸荷数值模拟。5种工况试样主要生成翼裂纹与次生裂纹,最初破坏产生于预制节理面尖部的翼裂纹,并沿节理的方向进行扩展,主要为张拉破坏,然后出现次生裂纹进而导致试样发生剪切破坏。5种不同角度单节理试样单面卸荷后模拟塑性破坏图和最大主应力图(围压5 MPa)分别如图5、6所示。

图5 不同角度单节理砂岩试样卸荷(围压5 MPa)塑性破坏图

15°和60°节理试样,在卸荷平衡过程中,节理面受压导致沿预制裂隙面发生多处破坏,试样破坏主要为节理尖端产生的翼裂纹与位于预制节理左上部位的次生裂隙,以及卸压面部位的张拉破坏。与 60°试样相比,15°试样次生裂隙发育不明显。

图6 不同角度单节理砂岩试样卸荷(围压5 MPa)最大应力图

30°和45°节理试样,整体破坏严重,整个试样贯通破坏,在预制节理面中与15°、60°和75°试样相比,其翼裂纹和次生裂纹更加明显,发育程度更加完整,这也说明了30°和45°试样的抗压强度较低一些。30°和45°模拟试样相比其他角度试样存在大量的抗拉破坏单元,主要集中在节理尖端部位,但整体上看还是以剪切破坏为主;30°和45°试样裂纹的扩展方向与最大主应力的方向平行,这说明了张拉应力的增长对裂纹的扩展方向和速度有一定的影响,而且两者单节理砂岩试样平衡时的破坏形式都大致呈y形。

75°试样,整体破坏最小,仅在预制节理尖部与卸荷面存在破坏单元,其破坏类型以剪切破坏为主,这说明75°试样比其他角度节理试样的抗压能力强,不易被破坏。其最大应力相比其他节理角度试样较小,张拉应力主要分布在节理左侧,卸荷面右侧。

2.3 不同围压裂隙扩展分析

在不同围压、相同轴压作用下,对试样仅一面进行卸压模拟。采用控制变量的方式,对相同节理角度的单节理试样,在恒定轴压σ1作用下,设定不同围压σ3进行模拟。30°单节理砂岩试样分别在围压5、8、11 MPa作用下单面卸荷模拟塑性图和最大应力分别如图7、8所示。

图7 不同围压作用下30°单节理砂岩试样模拟塑性图

在相同轴压作用下,加载初始值分别为5、8和11 MPa的作用过程中,试样将会产生少量破坏或者不破坏;在进行单面卸荷(其他条件均不变)过程中,其他三面围压限制了试样在轴压作用下侧面方向的扩张,使其向临空面发展;在恒定轴压作用下,卸荷面试样从受压转换成受拉,再逐渐到受拉破坏,主要是在卸荷面和节理面附近产生贯通试样的受拉剪切破坏。在卸荷破坏前,围压为11 MPa时的试样比围压为5 MPa时的试样承受能力较强,破坏范围更小,积累能量更多,消耗能量更小;相比围压为11 MPa时的试样,围压为5 MPa时的试样在承受相同的轴压作用下,其抗压和抗拉能力较小,塑性区破坏的范围更大一些。在卸荷破坏后,围压为11 MPa时的试样较其他两种情况的试样塑性区破坏范围较小,主要是因为其它未卸围压的3个加载面的围压相对较大,能够增大单节理砂岩试样的抗压、抗拉能力以及整体稳定能力,使得单节理试样破坏范围更小,能够尽快进入平衡状态。

图8 不同围压作用下30°单节理砂岩试样模拟最大应力图

3 能量耗散规律研究

3.1 能量计算原理

岩石在加卸载破坏过程中,能量转化的变形特征可以分为可逆变形和不可逆变形,前者可以产生弹性应变能,而后者则是以塑性变形、损伤、摩擦等方式而产生耗散能。岩石的能量转化与变形破坏密不可分,应用数值模拟软件FLAC3D对岩石破坏全过程分析时,输入总能量主要转化为弹性应变能和耗散能对模拟试样产生影响,且从热力学第一定律角度出发,忽略模拟系统与外界发生的热交换现象,那么单节理岩体变形过程中输入总能量将全部用在储存于岩体内部的弹性应变能以及岩体内部耗散的能量,其计算公式由式(1)和(2)表示为

式中W为外界输入能,J;We为储存于岩石内可释放的弹性应变能,J;Wd为耗散能,主要消耗于岩石内部损伤和塑性变形,弹性应变能分解为偏差分量和体积分量,J;V为子单元体积,m3;G为剪切模量,Pa;K为体积模量,Pa;为偏应力,Pa;为平均应力,Pa。

3.2 单节理砂岩试样单面卸荷能量分析

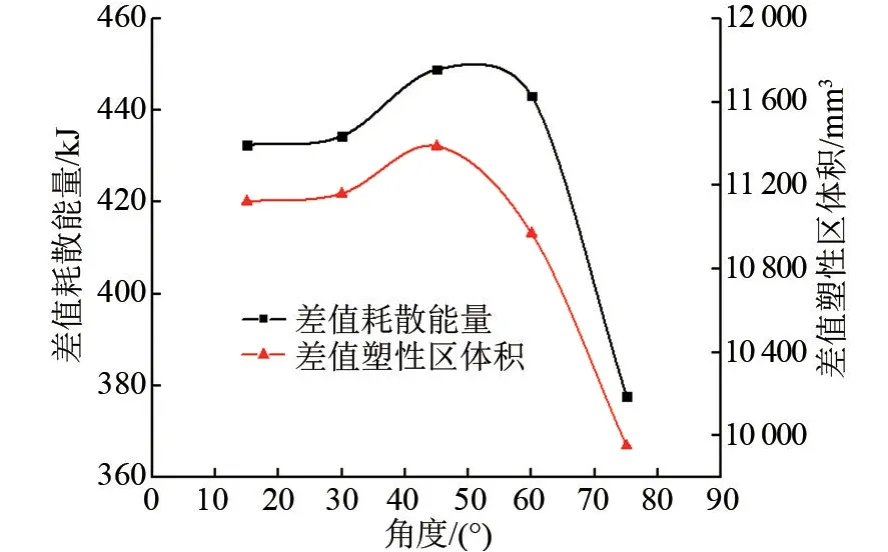

根据上述能量计算原理,分析单节理砂岩能量演化过程,揭示不同倾角的能量积累与耗散特征。通过FLAC3D内置的fish语言,可跟踪分析单节理砂岩试样单面卸荷过程中内部能量积累与消耗情况,实时监测内部耗散能及应变能,即可分析试样在围压卸压过程中能量的变化规律。峰值前后能量对比见表2,表中差值耗散能等于峰后耗散能减去峰前耗散能,差值塑性区体积等于峰值后塑性区体积减去峰值前塑性区体积。峰值前后耗能及塑性区体积差对比线如图9所示。

表2 试样在围压卸压过程中峰值前后能量对比表

图9 不同角度节理峰值前后耗散能差及塑性区体积差对比曲线图

根据表2和图9的分析可知,在相同围压、轴压作用下,节理倾角在15°~90°范围内,峰值前后差值塑性区总体积基本上呈现出先增加后减少的趋势,曲线近似成倒U形,且相同低围压、轴压作用下不同角度节理试样差值耗散能与差值塑性区体积演化规律基本相似,差值耗散能与差值塑性区体积呈正相关。

不同角度的节理岩体试样在相同低围压、轴压条件下,结合图5中节理试样卸压破坏塑性图可知,30°和45°试样的抗压强度较低,抵抗变形能力较弱,破坏区域较为严重,导致卸压后耗散能增长较大;15°、60°和75°试样承受能力较强,破坏较少,耗散能增长较小,这也是不同角度节理试样卸压前后耗散能差相差几十倍的原因。

4 含有多裂隙的隧道开挖数值模拟

建立含不同角度节理的隧道数值模型,研究相同工况作用下,隧道开挖前后不同角度节理对隧道开挖时的影响。考虑到边界效应的影响,隧道模型边界设置为隧道开挖尺寸的3.5倍,这样对隧道模型开挖后的分析更具有准确性。建立的隧道模型尺寸为60 m×64 m×60 m(长×宽×高),隧道口尺寸为8 m×10 m(宽×高)。

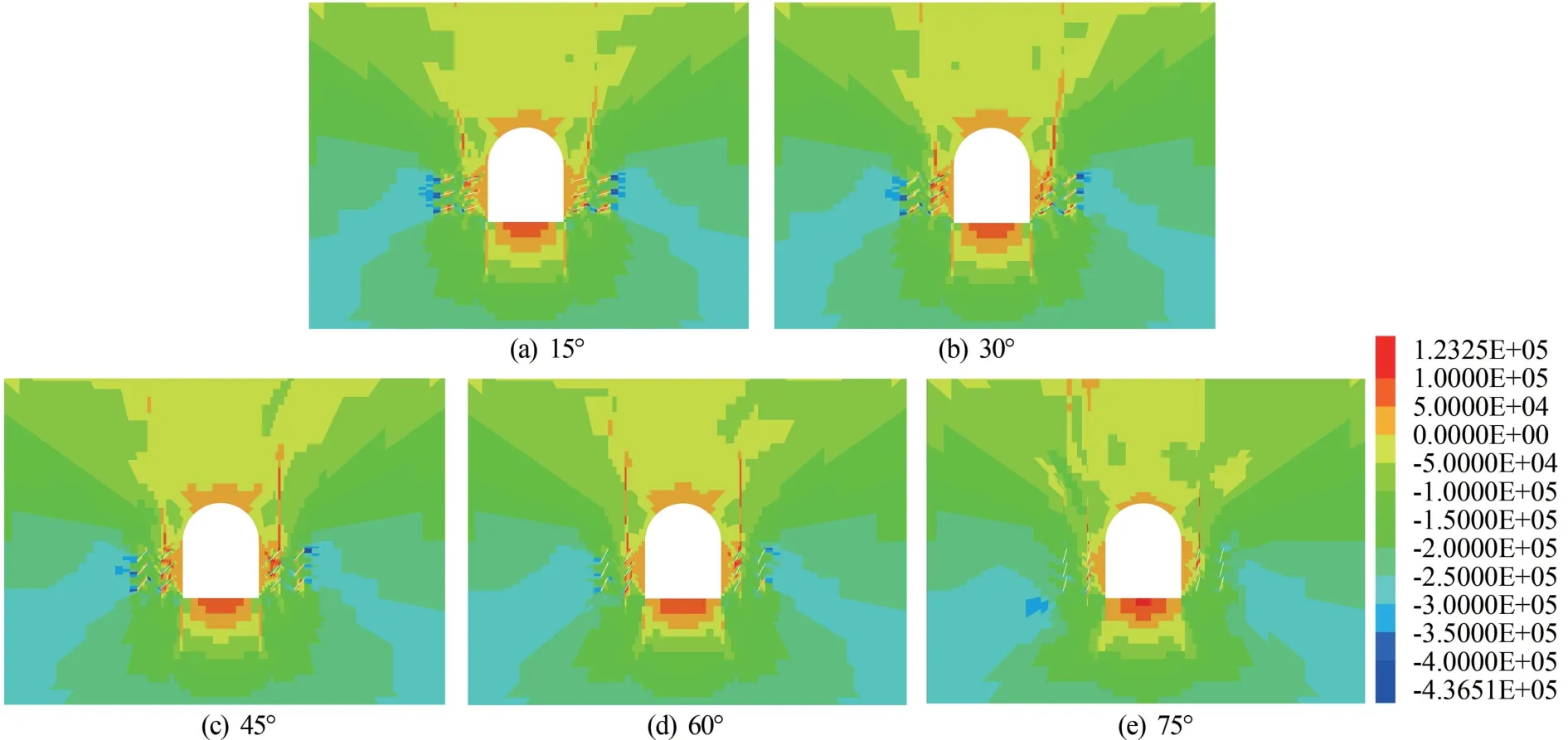

三维数值计算模型采用六面体单元进行网格划分,整个模型共有306 000个实体单元,309 240个网格节点,所有单元采用摩尔-库伦模型。模型边界条件为:前后两侧边界施加y方向位移约束,左右两侧边界施加x方向位移约束,底部边界受z方向位移约束,上部地表为自由边界。模型隧道口两侧分布有12道节理,其倾角分别为15°、30°、45°、60°和75°,每道节理尺寸为4 m×1.5 m(长×宽)。隧道开挖数值模型的塑性图和最大主应力图分别如图10、11所示,其中节理均匀分布在模拟隧道口两侧,并且角度一致,完全相同。

图10 不同节理倾角塑性图

图11 不同节理倾角最大应力图

根据图10、11分析可知,破坏塑性区主要分布在隧道口两侧和节理处,破坏情况基本上是剪切破坏。节理与隧道之间的岩桥是拉剪破坏,破坏面是从隧道口底部逐渐向上开裂破坏直到与节理连通。与隧道口较近的第一排节理,节理之间的区域均为剪切破坏,最大主应力为正值,故节理与节理之间的岩桥同样是拉剪破坏;与隧道口较远的第二排节理,主要是在节理尖端部位发生剪切破坏,破坏较小,对隧道开挖的影响也较小。

相同低围压、轴压作用下,节理隧道开挖前后能量对比见表3,开挖前后差值耗散能与差值塑性区对比曲线如图12所示。开挖前后达到平衡时得到的差值塑性区体积和差值耗散能均随着角度的增大呈现先增大后减小的规律,曲线近似成倒U形,与上述单节理砂岩的差值塑性区体积和差值耗散能所得到的规律相似。

图12 节理隧道开挖前后差值耗散能与差值塑性区对比曲线图

表3 节理隧道开挖前后能量表

5 结论

为研究不同角度节理对岩石物理性质的影响程度,开展了含单节理岩体低围压卸压作用下的模拟试验,并通过能量角度对其进行分析与讨论,得到以下结论:

(1)在低围压作用下单节理试样卸荷前后峰值时,相比15°和75°节理试样,30°~60°之间的节理试样发育程度较高,且破坏形式大致呈y形。

(2)在相同恒定轴压作用下,在低围压范围内进行第三主应力σ3单面卸荷过程中,随着围压的增大,含单节理岩体试样破坏更不易,超过围压一定范围,其破坏更加严重。

(3)相同低围压、轴压作用下不同角度节理试样差值耗散能随着角度的增大呈现先增大后减小的规律,曲线近似成倒U形,差值耗散能与差值塑性区体积演化规律基本相似,并且开挖过程中两演化规律与数值模拟规律较为吻合。