建筑工程钢筋混凝土结构高支模施工工法研究应用

2022-04-28邵明德

邵明德

建筑工程钢筋混凝土结构高支模施工工法研究应用

邵明德

(中国电建集团中南勘测设计研究院有限公司,湖南 长沙 410014)

高大模板支撑体系广泛应用于大跨度、大空间、自重较大的钢筋混凝土结构施工,系统的强度、稳定性等参数在设计和施工中备受关注。文章结合工程实践,探讨了采用轮扣式辅以扣件式钢管支模方案的钢筋混凝土结构高支模施工工法的应用。其充分利用结构自身的承载力,功能使用多样,支撑体系承载能力大,整体稳定性强,满足施工安全和施工质量的需要。

高支模施工工法;轮扣;自锁;直插;安全稳定

引言

随着建筑行业的发展,高层建筑物、复杂结构建筑物数量逐年增多,受此发展趋势影响,大跨度超高度建筑施工技术应运而生,高支模体系得到广泛应用。高支模体系应用目的是增加支撑的稳定性,保证高空作业施工质量安全。但是高支模体系本身由于搭设高、跨度长、总负载大,因此安全风险性高,一旦失稳发生坍塌,必将导致重大安全事故。故加强高支模体系的安全技术措施研究是非常必要的。

本文从施工工艺技术角度切入,阐述了一种以轮扣+扣件式钢管支模方案为结构形式的高支模施工工法应用。该工法支撑采用轮扣式与扣件式钢管脚手架混合搭设技术。轮扣式钢管脚手架是在盘扣式脚手架基础上研发出来的一种支撑体系,主要构件为立杆和横杆,通过焊接在立杆上的轮扣盘等组成空间网架结构。保留了盘扣式的自锁功能,架体稳定承载性能好。但当遇到基础标高变化较大、不合模数部位时由于其模数固定,间距不易调整而运用不便。此时工法采用扣件式钢管连接,通过规划结构来形成整体承载体系,同时保证连接件中横杆和立杆的锁紧功能。施工时横杆直插精度高,与传统的扣件式脚手架相比,构配件标准化、模数化(横杆最小模数为0.3 m,立杆步距模数为0.6 m,扫地杆统一高度0.35 m),施工中纵横距及步距定位准确,减少了人为工作误差,搭建速度快。通过施工工艺合理优化,力学性能合理,承载力高,提升了安全性,满足项目实施精细化管理的需求。

工法在材料选用、高支撑架体设计验算与搭设、模板安装与拆除等方面严格执行国家发布的安全技术规程、安全管理规定等建设规范。

1 工程实例

某医学高等专科学校升本迁建总建筑面积281929 m2,项目建设内容包括教学楼、学生教工公寓楼、食堂、实验楼、图书馆、体育馆、行政综合楼、礼堂、校医院等功能建筑以及运动场地、设施等室外工程。

本着安全、经济高效的原则,结合其他工程实践经验,在工程中实施了钢筋混凝土结构高支模施工工法,轮扣+扣件式支模方案主要应用于8#礼堂、30#体育馆建设中,应用部位技术指标示例如下:

(1)8#礼堂地下室层高4.55 m,较大主梁尺寸:550 mm×1000 mm、500 mm×1000 mm、400 mm×1000 mm、300 mm×1000 mm、450 mm×900 mm、300 mm×800 mm、300 mm×600 mm、200 mm×700 mm,板厚为200 mm。

8#礼堂三层层高3.6 m,较大主梁尺寸:500 mm×1200 mm、400 mm×1000 mm、300 mm×800 mm、250 mm×600 mm,边梁尺寸:400 mm×1000 mm,板厚120 mm。

(2)30#体育馆首层中空部分1~15/A~E轴,建筑高度为17 m,建筑面积约912.5 m2,较大主梁尺寸:600 mm×1100 mm、300 mm×850 mm、300 mm×800 mm、300 mm×500 mm,边梁尺寸:300 mm×850 mm、250 mm×850 mm、300 mm×500 mm,板厚为120 mm。

30#体育馆三层层高4.5 m,较大主梁尺寸:600 mm×1100 mm、300 mm×1100 mm、300 mm×1000 mm、300 mm×850 mm、300 mm×600 mm、250 mm×500 mm,边梁尺寸:300 mm×1000 mm、300 mm×950 mm、300 mm×850 mm、300 mm×600 mm,板厚120 mm。

根据地质钻探结果,工程场地覆盖层主要为第四系残坡积土,下卧基岩是泥盆系中统砂岩和石炭系下统石灰岩。

2 模板、支撑系统材料

工程用木模板由现场加工,依据设计图纸、施工方案、现场实际尺寸等进行选材和模板构造设计,由木工施工班组进行模板加工、拼装,预制定型模板由相应厂家加工后运至施工现场。高支模模板体系选择18 mm厚复合多层板,板材、方木材质符合GB50005规定。

轮扣式(含扣件式)脚手架架设采用Φ48 mm×3.0 mm钢管,符合GB/T13793中规定的Q235普通钢管要求,钢管的钢材质量符合GB/T700中Q235A级钢的规定。材料表面应平直光滑,外径、壁厚、端面等的偏差符合规范的规定,涂防锈漆。可调托撑和可调底座的钢板力学性能不应低于GB/T700中Q235的规定,轮扣盘、横杆端插头、插销、连接外套管、可调螺母的调节手柄等采用碳素钢制造件,其力学性能应符合GB/T11352中ZG230-450牌号的规定。扣件采用可锻铸铁或铸钢制作,其质量和性能应符合GB15831规定。横杆端插头插入轮扣盘内时,应与轮扣盘匹配,并保证锤击自锁后不拔脱,抗拔力不得小于3 kN。轮扣盘在立杆上的间距宜按0.6 m的模数设置。

高支模中使用的模板、方木、钢管等材料,在施工准备时应进行质量检查验收,有裂缝、变形的严禁使用,螺栓出现滑丝必须更换,确保构配件符合原有质量和力学性能要求。

3 高支模体系

3.1 支撑体系

3.1.1 支撑系统搭设的要求

(1)模板支撑架应根据施工方案计算确定纵横向水平杆间距、步距,并根据支撑高度配备可调螺杆。

(2)立杆的搭设应符合下列规定:

①每根立杆底部宜设置可调底座或垫板(搭设在已施工结构底板上可不设底座)。

②立杆应采用套管连接,在同一水平高度内相邻立杆连接位置宜错开,错开高度不宜小于600 mm。

③轮扣式脚手架安装基础应硬实,具有足够承载能力(为回填土时应分层夯实,300 mm厚砂石换土,承载力达到150 kPa),面层混凝土硬化平整。当立杆基础不在同一标高范围时,应综合考虑配架组合或采用扣件式钢管连接搭设。

(3)水平杆的要求:

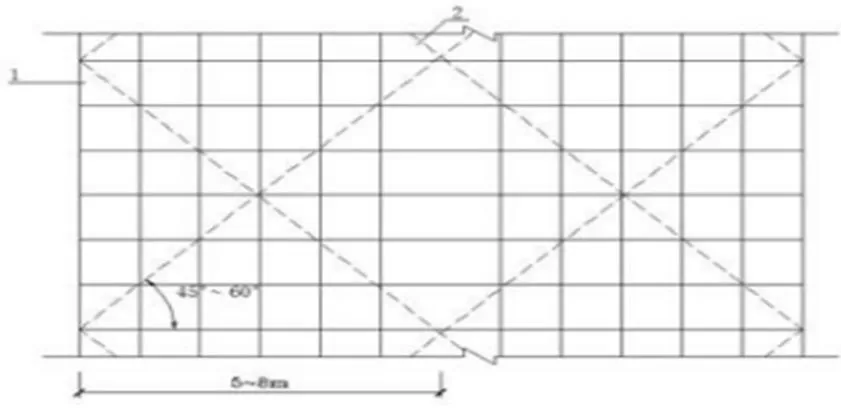

①同一区域的立杆纵向间距应成倍数关系,并按照先主梁、再次梁、后楼板的顺序排列,使梁板架体通过水平杆纵横拉结形成整体,模数不匹配位置应确保水平杆两端延伸至少扣接两根套扣或轮扣立杆。如图1所示。

1-扣件水平杆;2-轮扣横杆;a-模数间距;b-不合模数间距

②当架体高度大于8 m时,高大模板支撑系统的顶层水平杆步距宜比中间标准步距缩小一个轮扣间距,当架体高度大于20 m时,顶层两步水平杆均宜缩小一个轮扣间距。

③模板支撑系统的水平拉杆水平和竖向间距按计算确定:体育馆和礼堂项目的水平间距为6 m,竖向间隔为2 m,与周边钢筋混凝土结构墙柱、梁采取抱箍、顶紧等措施,刚性扣接,加强抗倾覆能力。

3.1.2 模板支撑架的剪刀撑设置应符合下列要求

(1)做好支撑体系的放线定位,使支撑体系横平竖直。支撑架的竖向剪刀撑和水平剪刀撑应与支撑架同步搭设,剪刀撑的搭接长度不应小于1 m,且不应少于2个扣件连接。剪刀撑和整体连杆的设置,确保其整体稳定性和抗倾覆性。

(2)搭设高度不大于5 m的满堂模板支撑架,当与周边结构无可靠拉结时,架体外周应在竖向连续设置轮扣式钢管剪刀撑或扣件式钢管剪刀撑连接;竖向剪刀撑的间距和单幅剪刀撑的宽度宜为5 m~8 m,剪刀撑与横杆的夹角宜为45°~60°;架体高度大于3倍步距时,架体顶部应设置一道水平扣件式钢管剪刀撑,剪刀撑应延伸至周边。如图2至图4所示。

1-立杆;2-横杆;3-斜撑;4-插销;5-螺母;6-轮扣盘;7-斜撑扣

1-竖向剪刀撑;2-水平剪刀撑

1-竖向剪刀撑;2-水平剪刀撑

梁模板支撑架体与楼板模板支撑架体宜采用水平杆连接,当采用钢管连接时,应用直角扣件固定在梁模板支撑架与楼板模板支撑架的水平杆上,且不应小于2跨。

模板支撑架的高宽比不宜大于3,当高宽比大于3时,在架体的周边和内部以计算确定水平间隔及竖向间隔距离,且设置连墙件与建筑结构拉结;当无法设置连墙件时,应设置钢丝绳张拉固定等措施。

不合模数的间距的支撑采用与轮扣同规格的钢管搭设。

钢管脚手架搭设时可采用逐排和通层搭设的方法,并应随搭随设扫地杆水平纵横回固杆。架体搭设完成后要加设足够的剪刀撑,在顶托与架体横杆300 mm的距离要增设足够的水平拉杆、水平剪刀撑,在支架四边、主梁底两侧与中间每隔四排支架立杆设置一道纵向剪刀撑,由底至顶部连续设置,使其整体稳定性得到可靠的保证。

3.2 模板体系

模板体系采用18 mm厚复合多层板作面板,截面尺寸50 mm×100 mm木枋作内龙骨,Φ48 mm×3.0 mm双钢管为外龙骨。结合工程结构形式及构件尺寸、标高等,按最不利因素考虑设计计算,以轮扣式(含扣件式)满堂红脚手架、托撑、方木、对拉螺栓等组成模板支撑加固系统,保证模板及支架体系整体强度、刚度和稳定性。

3.2.1 模板安装使用符合如下规定

(1)模板安装和预埋件、预留孔洞的允许偏差和检验方法必须符合有关规定。模板及其支架必须保证工程结构和构件各部分形状尺寸和相互位置正确。

(2)模板工程完成后按照设计图纸要求检查轴线位置、相邻标高关系、几何尺寸、形状、垂直度等,模板达到拼缝严密,构件牢固。在浇筑混凝土过程中实时监测高大模板支撑系统的模板沉降、支架变形、立杆轴力、水平竖向位移等,如发现松动、变形超预警值等现象,应及时修整牢固(在已浇筑的混凝土初凝前),危急时人员撤离危险区域。

(3)支设范围及施工缝留设视现场实际生产情况而定。

3.2.2 模板架体拆除规定

(1)模板拆除顺序与安装顺序相反,先支后拆,后支先拆,先拆非承重模板,后拆承重模板,先拆纵墙模板后拆横墙模板,先拆外墙模板,再拆内墙模板;架体拆除程序依次为:先拆拉杆、脚手板、剪刀撑、斜撑,而后拆纵横向大横杆、立杆等(一般拆除顺序为安全网、栏杆、脚手板、剪刀撑、横向大横杆、纵向大横杆、立杆)。

(2)同条件养护混凝土试块达到规范要求的拆模强度后,支撑及模板才能进行拆除工作。高大复杂的模板,要按制定的拆模方案拆除,大尺寸梁达到设计强度时才能拆支模。

4 模板支架设计及验算

高支模方案主要用于工程主梁、边梁、楼面板施工。30#体育馆首层中空部分1~15/A~E轴,最大梁截面尺寸为600 mm×1100 mm,承受荷载最重,故选取其为研究对象,介绍模板支架的设计及受力分析验算。

4.1 参数信息

结构楼板厚120 mm,梁宽600 mm,梁高1100 mm,层高4.50 m,结构表面考虑隐蔽,轮扣式与扣件式钢管采用同一规格,模板材料为木模板,材料性能、施工荷载、计算系数等按规范标准值取用。

4.2 梁底模

梁底模和支架承载底侧模自重、砼自重、钢筋荷载、振捣砼荷载产生的组合荷载。方案拟采用厚度18 mm、宽度600 mm的复合多层板作为底模;截面尺寸50 mm×100 mm木枋作为内龙骨(次楞),横向间距200 mm;Φ48 mm×3.0 mm双钢管作为外龙骨(主楞),横向间距600 mm。

梁底模及支架荷载计算(计算跨数5跨)。

(1)抗弯强度。

梁底模抗弯强度σ=Mmax/W=2.96 N/mm2<fm=13.00 N/mm2,满足要求。

梁传递到第一层龙骨(次楞)的荷载Mq=0.34 kN·m,板传递荷载P=0.45 kN。

内龙骨(次楞)抗弯强度σ=Mmax/W=4.08 N/mm2<fm=13.00 N/mm2,满足要求。

外龙骨(主楞)抗弯强度σ=Mmax/W=30.29 N/mm2<f=205.00 N/mm2,满足要求。

(2)抗剪强度。

梁底模抗剪强度τ=KVq1L=0.38N/mm2<fv=1.40 N/mm2,满足要求。

内龙骨(次楞)抗剪强度τ=3 Vmax/(2A)=0.82 N/mm2<fv=1.40N/mm2,满足要求。

外龙骨(主楞)抗剪强度τ=3 Vmax/(2A)=8.31 N/mm2<fv=120.00 N/mm2,满足要求。

(3)挠度强度。

梁底模挠度υma=Kυq2L4/(100EI)x=0.10 mm<[υ]=0.80 mm,满足要求。

内龙骨(次楞)挠度υmax=υq+υp=0.26 mm<[υ]=2.40 mm,满足要求。

外龙骨(主楞)挠度υmax=KυPL3/(100EI)=0.16 mm<[υ]=1.80 mm,满足要求。

4.3 侧模板

梁侧模和侧肋承载新浇混凝土的侧压力及振捣混凝土产生的荷载,方案拟采用厚度18 mm、宽度600 mm复合多层板作为侧模,竖肋间距200 mm。

(1)新浇砼的侧压力。

新浇混凝土作用于模板的侧压力F1=0.22γ×200/(T+15)β1β2V1/2=45.75 kN/m2(γ=24.0 β1=1.20 β2=1.15 V=2.0 T=30.0℃)

F2=γ H=26.40 kN/m2

通过理论和实践,F1、F2两者取小值,侧压力F=26.40 kN/m2,有效压头高度=F/γ=1.10。

(2)侧模板荷载验算(计算跨数5跨)。

①侧模抗弯强度σ=Mmax/W=2.90 N/mm2<fm=13.00 N/mm2,满足要求。

②侧模抗剪强度τ==3 Vmax/(2 bh)0.38 N/mm2<fv=1.40 N/mm2,满足要求。

③侧模挠度υmaxx=KυqL4/100EI=0.09 mm<[υ]=0.80 mm,满足要求。

4.4 对拉螺栓设置

设计方案:设2排φ12 mm对拉螺栓,螺栓横向间距400 mm。

对拉螺栓受力N=abFs=4.68 kN<容许拉力[Ntb]= 12.90 kN,满足要求。

4.5 侧肋强度验算

设计方案:截面尺寸50 mm×100 mm木枋作为侧肋,计算跨度327 mm,跨数3跨。

(1)侧肋抗弯强度σ=Mmax/W=0.96 N/mm2<fm=13.00 N/mm2,满足要求。

(2)侧肋抗剪强度τ=3 Vmax/(2bh)=0.44 N/mm2<fv=1.40 N/mm2,满足要求。

(3)侧肋挠度υmax=KυqL4/100EI=0.01 mm<[υ]=1.31 mm,满足要求。

4.6 梁侧檩梁

设计方案:φ12 mm对拉螺栓横向间距400 mm,侧肋间距200 mm,计算跨数5跨,梁侧檩梁采用Φ48 mm×3.0 mm双钢管。

(1)檩梁抗弯强度σ=Mmax/W=20.41 N/mm2<fm=205.00 N/mm2,满足要求。

(2)檩梁抗剪强度τ=3 Vmax/(2bh)=3.12 N/mm2<fv=120.00 N/mm2,满足要求。

(3)檩梁挠度υmax=KυP,L3/(100EI)=0.03 mm<[υ]=1.60 mm,满足要求。

4.7 支架支撑强度验算

设计方案:支撑材料Φ48 mm×3.0 mm钢管,支撑横向间距600 mm,纵向间距450 mm,立杆步距1.2 m,支架可调托座支撑点至顶层水平杆中心线的距离0.65 m,钢管回转半径15.90 mm。在室内或无风环境下不考虑风荷载。

水平拉杆3层,支架重量NGk=立杆重量+水平拉杆重量=262N,钢管轴向力N=1.2NGK+NQK+7590N。

(1)钢管立杆长细比λ=LO/i=119.50<150,满足要求。

(2)钢管立杆稳定性计算为σ=39.09 N/mm2<205.00 N/mm2,满足要求。

当采用扣件式钢管方案设计同尺寸梁时,钢管立杆稳定性计算值为196.26 N/mm2,满足要求,但远大于本方案的39.09 N/mm2。相较之下,轮扣式+扣件式设计方案的支架稳定性更好,安全系数更高。

4.8 支撑支承面验算

钢管立杆设配套100 mm×100 mm底座,支承面为(按C25考虑)混凝土楼板,楼板厚=120 mm,上部荷载为7590 N。

(1)钢管支承面受冲切承载力=(0.7 βhft+0.25 σpc, m) ηUmhO=76.54 kN>7.59 kN,满足要求。

(2)支承面局部受压承载力F=ωβlfccAl=227.59 kN>7.59 kN,满足要求。

通过以上验算验证,设计的主梁高支模模板、支架的强度、稳定性等方面均符合规范要求,支撑体系整体刚度大、承载力大,挠度变形小,表明该工程的轮扣+扣件式高支模体系的设计思路正确,施工方案安全可靠,有利于保证大体积混凝土等施工作业安全、高效。

5 结束语

高支模施工工法(轮扣+扣件钢管支模方案)通过在某医学高等专科学校升本迁建工程等工程的应用,解决了在梁、板等结构标高变化的建筑物存在的应用问题,建筑外形独特,内部空间更具有实用性、立体感。通过自锁的方式操作便捷精确,力学性能合理,安全稳定性好,可有效提高施工效率,防止高支模架体失稳,高支模现浇构件的施工质量也得到有力保证。该工法充分重视施工前期准备工作,合理安排施工进度,加强施工过程中的项目监管。成果也为类似高支模建筑工程的施工方案设计、验算及实施提供了可借鉴的成功经验。

[1] DB44/T1876-2016. 轮扣式钢管脚手架安全技术规程[S]. 北京: 中国标准出版社,2016.

[2] JGJ/T231-2021. 建筑施工承插型盘扣式钢管脚手架安全技术标准[S]. 北京: 中国标准出版社,2021.

[3] JGJ300-2013. 建筑施工临时支撑结构技术规范[S]. 北京: 中国标准出版社,2013.

[4] 中华人民共和国住房和城乡建设部. 建设工程高大模板支撑系统施工安全监督管理导则[EB/OL]. https://max.book118.com/html/2018/1124/8012003061001134.shtm,2018-11-24.

[5] 中华人民共和国住房和城乡建设部. 危险性较大的分部分项工程安全管理规定[EB/OL]. https:// www.renrendoc.com/ paper/103333240.html,2020-11-21.

[6] 广东省住房和城乡建设厅. 房屋市政工程危险性较大的分部分项工程安全管理实施细则[EB/OL]. http://www.xingning.gov.cn/mzxnzjj/gkmlpt/content/1/1770/post_1770738.html#7220,2019-08-27.

Research and Application of High Formwork Construction Method of Reinforced Concrete Structure in Construction Engineering

High formwork support system is widely used in the construction of reinforced concrete structures with large span, large space and large self weight. The strength, stability and other parameters of the system have attracted much attention in the design and construction. Combined with engineering practice, this paper discusses the application of high formwork construction method of reinforced concrete structures with wheel buckle supplemented by fastener steel pipe formwork scheme. It makes full use of the bearing capacity of the structure itself, has various functions, has large bearing capacity of the support system and strong overall stability, and meets the requirements of construction safety and construction quality.

high formwork construction method; wheel buckle; self-locking; direct insertion; safety and stability

TU755

A

1008-1151(2022)03-0034-04

2021-12-19

邵明德(1969-),男,湖南常德人,中国电建集团中南勘测设计研究院有限公司高级工程师,从事建筑结构设计与现场施工配合、工程管理工作。