六工位焊接电器盒系统设计

2022-04-28詹剑良金浩哲

詹剑良, 金浩哲

(1. 绍兴职业技术学院, 浙江 绍兴312000;2. 浙江理工大学,浙江 杭州 310018)

0 前言

随着中国经济持续快速高效健康发展,企业用工成本的不断增加,选择机器换人和建立高水平的自动化生产线能有效解决这一问题,既能减少用工需求量,又能保证产品的质量和产量[1-5]。电阻焊是将焊件组合在一起后,通过设备中的电极来施加一定压力,再利用电流流过指定焊接区后产生的电阻热瞬间加热焊接部位,在机械力和热力的联合作用下完成连接[6-7]。随着科学技术的不断发展,低频焊接技术逐渐被高频焊接技术所取代,成为产品品质保障的重要焊接技术之一[8-10]。

现阶段,中国已然成为全世界空调产品的制造国和消费国,空调进入了千家万户。国内空调制造企业也建立了自动化生产流水线,然而一台空调产品的零部件非常多,导致整机产品制造装配的自动化程序不高,通常采用扩建生产线来提升产能,进而增加生产成本的投入。中国在《中国制造2025》的通知中明确提出制造业是国民经济的主体,将是立国之本。提出新一代信息技术要与制造业实现深度融合,智能家电位列其中。朝智能制造方向发展,将是未来趋势。

根据某企业提供的空调用电器盒,结合工艺要求,设计了一款针对此电器盒的多工位焊接设备,实现自动化焊接,提高产品生产效率。

1 焊接技术要求

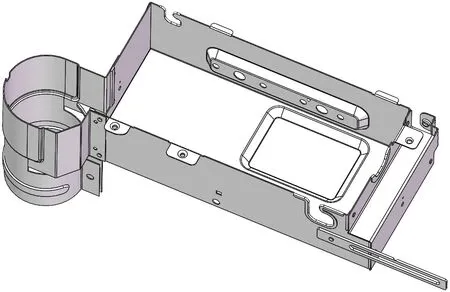

焊接件为电器盒,主要供给国内某空调企业,在其内部安装PCB板,为钣金件。该产品需依次经过冲压、折弯两道工序后,成为待焊件。折弯之后,接合处通过焊接工序,方能使接合处牢固。采用高频电阻焊工艺,定点焊接。焊接件电器盒如图1所示。

图1 焊接件电器盒

2 焊接总体设计

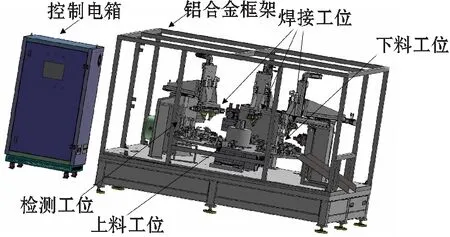

待焊件电器盒有人工方式和工业机器人2种进料模式。若采用机器人进料模式,可有效提高效率,节省人工成本,实现智能化。焊接设备整体结构如图2所示。该设备主要由控制电箱、铝合金框架、上料工位、检测工位、焊接工位、下料工位等组成。铝合金框架配备亚克力透明防护罩,提供防护作用,在设备启动后,将待焊件电器盒放入上料工位后,夹具将夹紧工件,中间圆形分割器将电器盒逐次送到后续工位,完成检测、焊接、下料工序。

图2 焊接电器盒整机机械结构图

2.1 分割器设计

分割器负责旋转任务,分割器上均匀设置6个电器盒夹具,通过控制系统来保证设备运转过程中精准地将电器盒停在对应工序指定点,如图3所示。分割器选用铝合金材质,直径为1 500 mm,厚度为25 mm,要求转位时间1.6 s/工位(1.6 s/60°)。

图3 分割器

2.2 检测工位设计

当分割器将待焊件运转定位到检测工位时,检测构件在气缸推动下行完成检测。检测任务包括夹具内是否有待焊件电器盒、是否摆放整齐,要是检测反馈结果是没有工件或者没有摆放整齐,设备将停止焊接,并发出报警信号。如若没有问题,分割器将从检测工位旋转到焊接工位。检测工位如图4所示。

图4 检测工位

2.3 焊接工位设计

当分割器将待焊件转动到焊接工位,将开展焊接。焊接工位共设置了3个工位,每个工位可设置8个焊接点,可根据用户需求,设置焊接位置和数量,来对电器盒不同边进行焊接。每个焊接工位可实现上下移动和左右移动,对焊接位置精准焊接。焊接工位采用高频电阻焊,焊接过程中瞬间放电可达20 kA电流,大电流能将金属瞬间熔合在一起。焊接工位如图5所示。该电器盒需要完成11个焊接点。

图5 焊接工位

2.4 下料工位设计

当电器盒依次完成3个焊接工位作业后,分割器将其旋转到下料工位区,如图6所示。下料区主要由气动夹爪、气缸组成,当电器盒成品处于夹爪正下方时,由控制系统来驱使夹爪张开,由气缸推动下行,气缸的行程正好使夹爪到达指定位置,然后夹爪闭合,气缸上行,电器盒随夹爪上行,回程后气缸将水平运动至右端,再次张开气爪,塑料盒掉落沿导向料斗自行下滑,落入到电器盒成品篮内。

图6 下料工位

3 PLC控制系统设计

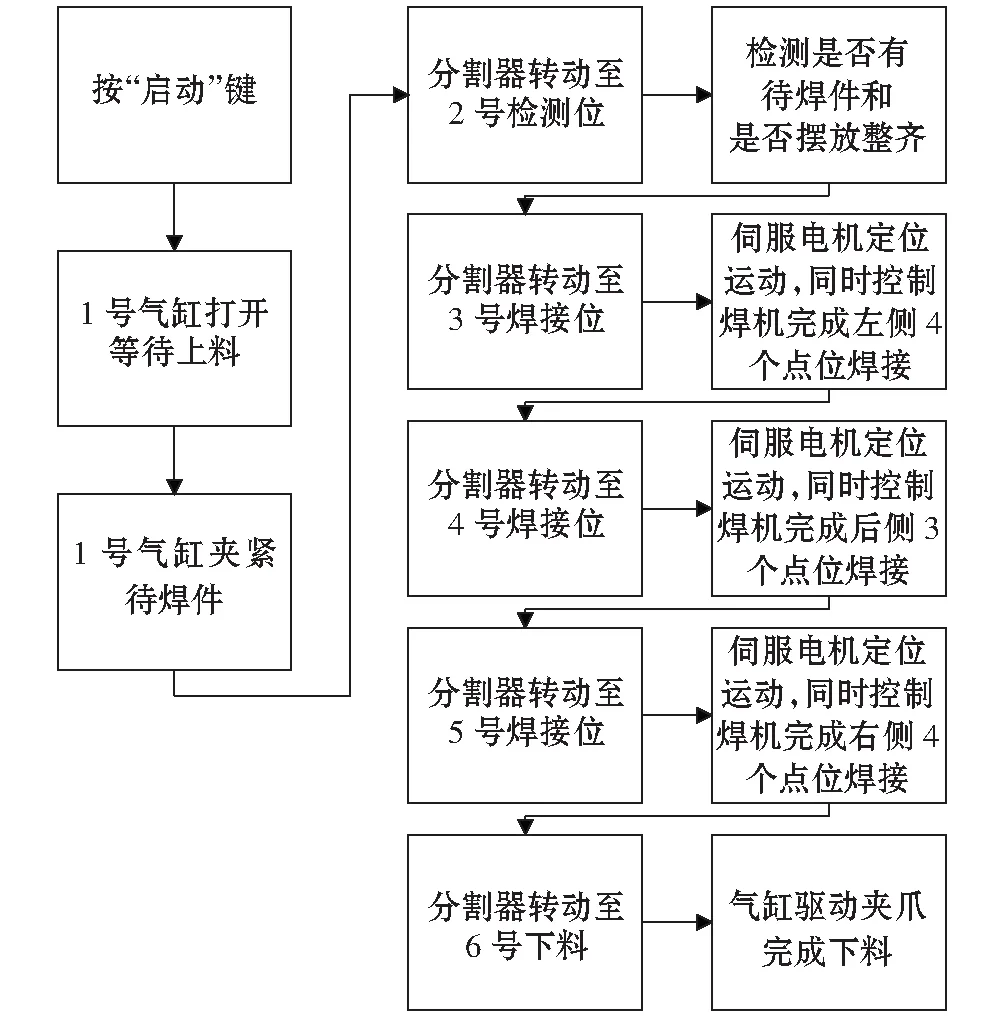

PLC控制系统是整台设备的核心,需要对伺服电机、电磁阀、气缸、变频器、焊机等部件控制。PLC控制过程流程图如图7所示。

图7 PLC控制过程流程图

电器盒焊接工序是最关键的,在3号、4号、5号工位分别安装有2套伺服电机模组,一共6套。同时在3号、4号、5号工位的Z轴,都配备1∶5的减速机和伺服刹车电磁,主要是Z轴向下有很大的力,为了防止伺服电机过载造成伺服报警或造成伺服电机损坏,因此配备1∶5减速机。在其X轴则配备相对较小一点的1∶3减速机,即可满足需求。

考虑到有6个伺服电机,需要发6路脉冲。该设备选用的是三菱FX5U+FX5-16ET/ES-H模块,FX5U本体自带4路脉冲,再配一个FX5-16ET/ES-H模块带2路脉冲,凑够6路脉冲,支持6个伺服电机。设备内包含许多电磁阀、气缸,需要的I/O点的数量也是非常多的,增添了许多的输入输出模块。

伺服电机是需要设置非常多的参数及程序的,图8就是伺服电机在手动模式情况下的正反转程序,其中以轴1为例,M100为正转,M101为反转,两者之间必须配备互锁功能,否则就会造成伺服还在BUSY状态就反向动作,会产生伺服报警,从而可能使能断开。图9则为伺服电机在手动或者自动下的回原点程序。每次设备开机都必须会原点,并对当前位置进行校准,其作用是防止定位出现偏差,确保其绝对值的有效性。在执行此程序之前还需要进行前限位、后限位、原点、回原高速回原、爬行速度、加减速、中断信号、完成信号的设置。

图8 伺服电机在手动模式情况下的正反转程序

图9 伺服电机在手动或者自动下的回原点程序

伺服电机要实现高速高精度的定位运动,需要完成伺服参数设定。伺服电机是属于非常精密的设备,是以脉冲接受信号数量多少进行运动。在进行定位运动之前,需要设置减速机的大小、前后限位、原点、伺服电机Z相信号、脉冲输出选择等参数。将图10中参数设置完成后,同时将驱动器参数也设置好,就可以进行伺服定位运动,保证焊接位置的精准。

图10 伺服参数设定

4 结论

(1)六工位焊接系统上料工位可选择人工或者机器上料,检测、焊接、下料工序实现自动化操作。相比人工焊接完成1个产品所需2 min,而该系统只需30 s,大大提高产品生产效率,能节约用工成本。

(2)采用PLC来控制伺服电机、电磁阀、气缸、焊接系统等,分割器实现工位旋转,传动精度高。