Q890D钢激光-电弧复合焊冷裂纹敏感性

2022-04-28曹瑜琦倪川皓易伟李建宇

曹瑜琦, 倪川皓, 易伟, 李建宇

(1.国家混凝土机械工程技术研究中心,湖南 长沙 410013;2.中联重科股份有限公司,湖南 长沙 410013)

0 前言

为满足节能减排、绿色环保的需求,轻量化是工程机械的必经之路。轻量化的主要途径之一就是进一步采用更高级别的高强钢,以减少工程机械结构件的重量。屈服强度900 MPa级别的高强钢,强度高,塑韧性较低,通常认为其焊接性主要有以下特点:热影响区组织与性能的变化对焊接热输入较为敏感,热影响区淬硬倾向增大,对氢致裂纹敏感性较大。为了防止冷裂纹的产生,通常还要采用焊前预热工艺[1-4]。

目前,有不少研究者对弧焊工艺条件下Q890D高强钢的焊接性进行研究:通过理论计算,Q890D钢碳当量0.56%,冷裂纹敏感性0.35,最低预热温度 112 ℃[5]。斜Y形坡口试验表明,对于Q890D钢20 mm板厚在室温下不预热MAG焊会产生裂纹,预热100 ℃后不会产生裂纹;而15 mm和10 mm板厚在室温下焊接不会产生裂纹[6]。严格控制层间温度,Q890D钢焊缝主要以铁素体和马氏体为主,热影响区粗晶区以板条马氏体为主,细晶区以铁素体和下贝氏体为主[7]。对30 mm厚Q890D钢焊接应避免过大的热输入,而较佳的热输入为12 kJ/cm[8]。

激光-电弧复合焊通常是指将激光束和电弧两种物理性质、能量传输机制截然不同的热源复合在一起,同时作用在工件表面,对工件进行加热完成焊接的过程。国内外学者对高强钢的激光复合焊开展了许多研究工作,但主要集中在激光-电弧复合焊机理、接头性能和组织形貌等方面[9-15],对冷裂纹敏感性的试验研究较少。

文中通过对不同板厚的Q890D钢采用斜Y形坡口试验,研究其激光-电弧复合焊冷裂纹敏感性,为Q890D钢激光-电弧复合焊工艺的拟定提供参考。

1 试样制备与试验方法

1.1 试样材料

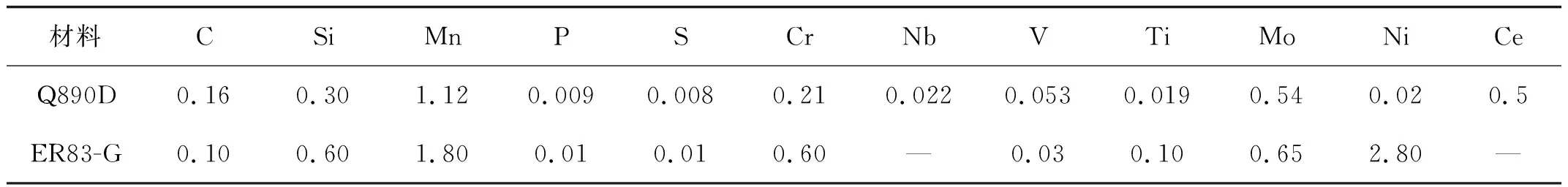

试验材料为Q890D高强钢,化学成分和力学性能分别见表1、表2。焊材为等强匹配的气体保护焊实芯焊丝,牌号为ER120S-G,直径为1.2 mm,化学成分和熔覆金属的力学性能分别见表1、表3。激光-电弧复合焊过程采用富氩气保护,保护气体为80%Ar+20%CO2。

表1 Q890D钢和ER76-G焊丝的化学成分(质量分数,%)

表2 Q890D钢的力学性能

表3 ER120S-G焊丝熔覆金属的力学性能

1.2 试验设备

焊接设备包括YLS-6000激光器,双通道,光纤直径150 μm,以及TPS4000弧焊电源。激光焊接头为YW52直焊接头,焦距279 mm,光斑直径0.205 mm。试板焊接完成后,采用BX53MRF型金相显微镜观察焊接接头的宏观形貌和显微组织,采用HV-1000型显微硬度计进行焊接接头截面的显微硬度试验。

1.3 试验方法

依据标准GB/T 32260.2—2015《金属材料焊缝的破坏性试验 焊件的冷裂纹试验 弧焊方法 第2部分:自拘束试验》实施斜Y形坡口焊接裂纹试验。共设计了不预热和预热到150 ℃两组对比试验,用于评价中厚板激光复合焊根部裂纹敏感性。

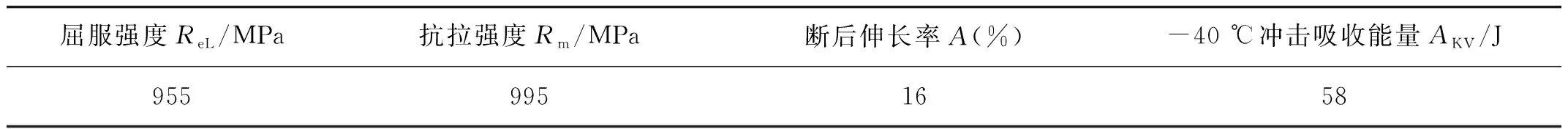

斜Y形坡口试验件尺寸如图1所示,焊缝分为拘束焊缝和试验焊缝两部分,焊前清理焊道坡口及两侧20 mm范围内油污铁锈,露出金属光泽。拘束焊缝采用人工焊接,焊材与试验焊缝相同。拘束焊缝前预热至150 ℃,打底焊电流为160~180 A,电弧电压为18~20 V,焊接速度30~40 cm/min。填充焊和盖面焊层间温度150~250 ℃,焊接电流为250~280 A,电弧电压26~30 V,焊接速度30~40 cm/min。

图1 斜Y形坡口试验件尺寸及形状

在拘束焊缝完成冷却后,采用激光复合焊焊接试验焊缝,激光在前引导形成小孔,电弧在后熔覆填充,焊接热输入为3.94 kJ/cm,试验焊缝的焊接工艺参数见表4。试验焊缝焊完后自然冷却,静置48 h后,进行裂纹检测。

表4 激光-电弧复合焊工艺参数

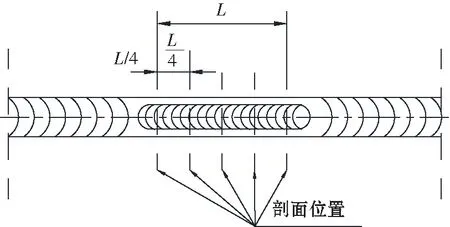

裂纹检测分为表面裂纹检测和根部裂纹检测两类,焊缝表面裂纹采用目视检查,根部裂纹采用断面宏观金相观察。按GB/T 26955—2011《金属材料焊缝破坏性试验 焊缝宏观和微观检验》的规定切取金相试样,如图2所示,以引弧处和弧坑中心之间焊道宽度均匀四等分,5个剖面与坡口平行。金相试样采用线切割方法切取,经过打磨、抛光后,用5%的硝酸酒精溶液腐蚀,再采用100倍显微观察金相剖面上焊缝金属和热影响区的裂纹。

图2 裂纹检测位置

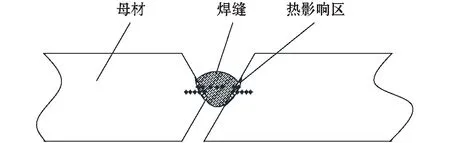

对上述4组试样,按GB/T 2654—2008《焊接接头硬度试验方法》要求各选择试验焊缝一个剖面做维氏硬度试验。根据焊缝形貌和热影响区特点,选择98 N载荷进行17个点显微硬度检测,具体检测点位置如图3所示。

图3 维氏硬度检测位置

2 试验结果与讨论

2.1 斜Y形坡口裂纹试验

图4为4组斜Y形坡口试验焊缝表面状态,从图4可发现,除了2号试样外,其他3个试样均出现贯穿型表面裂纹。表面裂纹率按式(1)计算,计算结果见表5。

表5 斜Y形坡口试验裂纹率

图4 焊缝正面外观

(1)

式中:Cf为表面裂纹率,%;L为试验焊缝长度, mm;∑lf为表面裂纹总长度,mm。

图5为4组试样的焊缝断面宏观形貌,从图中可发现,表面裂纹从试验焊缝的上表面萌生,一直贯穿到焊缝底部。根部裂纹从底部萌生,扩展延伸区域较表面裂纹更小。剖面(根部)裂纹率按照式(2)测算,计算结果见表5。

图5 焊缝断面宏观形貌

(2)

式中;Cs为剖面裂纹率,%;H为试验焊缝最小厚度, mm;Hc为根部裂纹的高度,mm;高度小于0.5 mm的缺陷(Hc≤0.5 mm)不视为氢致裂纹。

由表5可以看出,15 mm厚Q890D钢在室温下焊接,表面裂纹率100%,根部裂纹率11%;在150 ℃预热条件下焊接,表面裂纹率和根部裂纹率均为0。20 mm厚Q890D钢在室温下焊接,表面裂纹率100%,根部裂纹率11%;在150 ℃预热条件下焊接,表面裂纹率为100%,根部裂纹率均为12%。分析其原因,在焊接热输入相同的条件下,板厚越厚,焊缝熔池的冷却速度越快,焊缝区形成淬硬组织越多,出现冷裂纹的倾向越大。对板厚为15 mm的Q890D高强钢,在文中焊接工艺参数条件下,可以通过焊前预热,消除焊后冷裂纹的出现。但是,对于板厚20 mm的Q890D高强钢,采用焊前预热已无法消除或者减少焊后冷裂纹的出现,需调整焊接规范,如降低焊接速度,提高焊接热输入,以降低焊缝熔池的冷却速度,进而减小焊接接头的冷裂纹倾向。

2.2 硬度试验

图6为4组焊接试样焊接接头各测量点维氏硬度分布,从图6a可看出,与不预热相比,15 mm厚Q890D钢焊前预热150 ℃条件下,焊缝区平均硬度从450 HV下降至405 HV,热影响区平均硬度从428 HV下降至418 HV。从图6b可看出,与不预热相比,20 mm厚Q890D钢焊前预热150 ℃,焊缝区平均硬度从432 HV下降至425 HV,热影响区平均硬度从457 HV下降至444 HV。显然,通过采用焊前预热,可以在一定程度上降低焊接接头的硬度,提高其的塑性,进而降低Q890D的淬硬倾向。

在相同的焊接参数和外部环境下,焊后冷却速度越快,热影响区的淬硬倾向也越大。与15 mm厚Q890D钢相比,20 mm厚钢板冷速快,其热影响区硬度也更高,最高值达到了462 HV。

从图6还可看出,试样热影响区的硬度分布不均匀,且存在软化现象,在热影响区靠近母材一侧硬度比母材低,此处称为软化区。与母材硬度相比,15 mm厚和20 mm厚Q890D钢软化区硬度降幅分别为6%和7%,二者化基本相同。

图6 显微硬度分布

为明确显微组织对硬度和性能的影响,对试样焊接接头显微组织进行了观察和分析。图7为2号和4号试样的焊接接头显微组织,从图中可以看出,2组试样焊缝组织均由马氏体组成,整体上差异不大;但2组试样的热影响区均发生了不完全相变,该区域组织由回火索氏体和部分马氏体组成。显然,同样采用焊前预热150 ℃,20 mm厚Q890D的热影响区马氏体数量比15 mm厚Q890D钢更多,这是因为其板厚更厚,冷却速度更快,更多的固相组织发生了发生马氏体转变。

图7 焊接接头显微组织

3 结论

(1)在3.94 kJ/cm热输入下,15 mm厚Q890D钢预热150 ℃后焊接,无冷裂纹出现,不预热焊接,则会产生表面裂纹和根部裂纹;相同的热输入下20 mm厚Q890D钢预热150 ℃和不预热焊接,均会产生表面裂纹和根部裂纹。

(2)通过采用焊前预热,可以在一定程度上降低焊接接头的硬度,进而降低Q890D的淬硬倾向。与焊前不预热相比,采用焊前预热150 ℃,15 mm厚Q890D钢热影响区平均硬度从428 HV下降至418 HV。20 mm厚Q890D钢热影响区平均硬度从457 HV下降至444 HV。

(3)热影响区存在软化现象,在热影响区靠近母材一侧硬度比母材低,15 mm厚和20 mm厚Q890D钢软化区硬度降幅分别为6%和7%,二者基本相同。

(4)Q890D钢焊缝区组织均由马氏体组成,热影响区组织由回火索氏体和部分马氏体组成。与15 mm厚Q890D钢相比,20 mm厚Q890D钢的热影响区中更多的固相组织发生了发生马氏体转变。