集成式变刚度推杆悬架设计研究

2022-04-28王孝鹏刘建军

洪 昊,王孝鹏,2,刘建军

(1.三明学院机电工程学院,福建 三明 365004;2.机械现代设计制造技术福建省高校工程研究中心,福建 三明 365004;)

1 引言

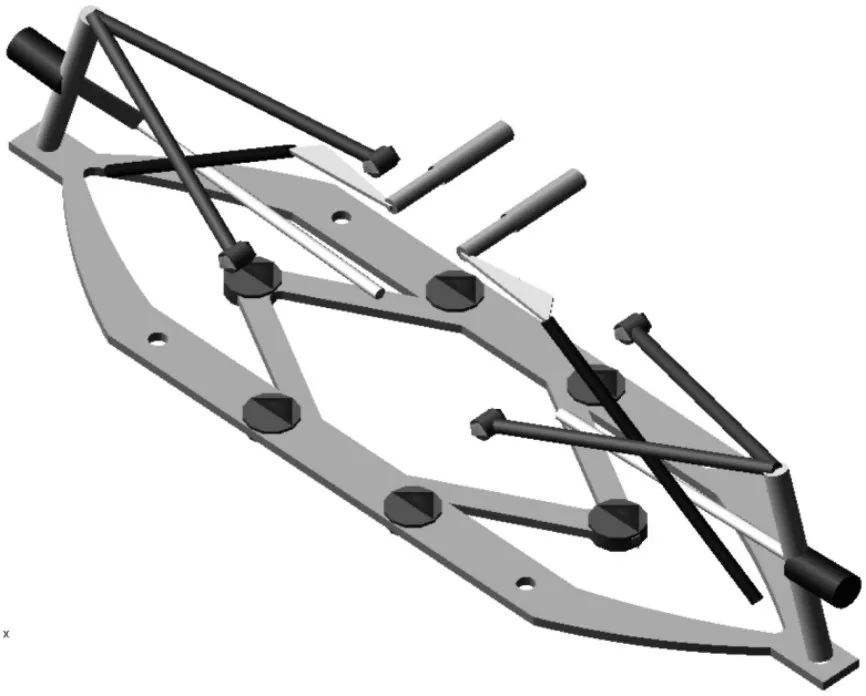

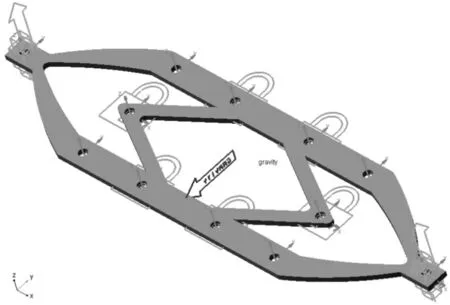

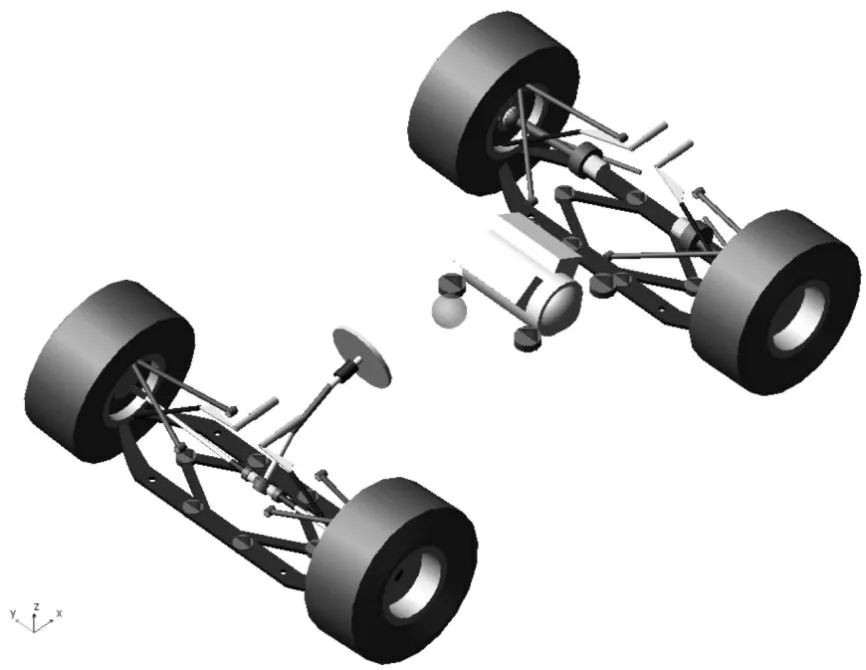

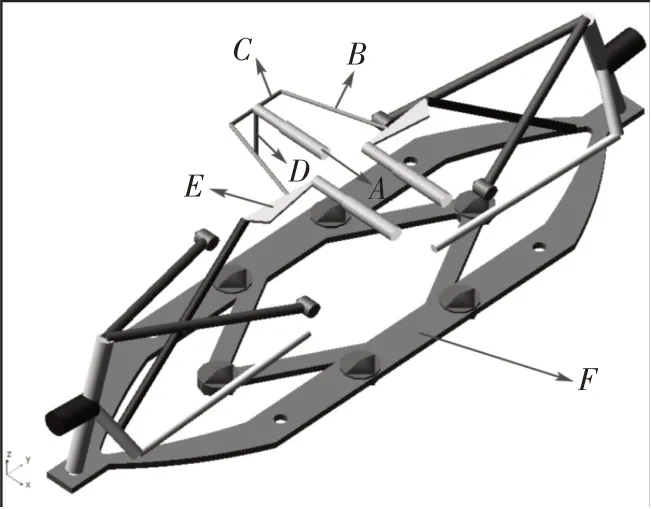

对于悬架系统与车身的连接,一般会考虑副车架框架,将悬架与副车架连接,再将副车架与车身连接,这种方式连接主要是从车身与底盘的装配工艺考虑;针对此问题,提出一种集成式变刚度悬架下控制臂与副车架一体化设计,集成式副车架采用弹簧钢材料制作,通过更改限位孔位置可以改变控制臂的长度,控制臂的长度改变会导致下控制臂的刚度产生改变;此种设计悬架零部件数量极大程度减小,将三个部件合为一体,同时可以更改底盘刚度特性,缺点式集成式下控制前期生产制造成本大(主要是摸具因素)。变刚度集成式悬架模型,如图1所示。一体式下控制臂,如图2所示。近些年文献对悬架的结构研究较少,研究的热点主要集中于半主动,主动、磁流变及不同控制算法与主动悬置系统的匹配等方向[1~7]。文献[8]研究的是横置变刚度板簧悬架模型,板簧两端与左右下控制臂柔性衬套连接,中间部分与车身连接,板簧只起到弹簧的特性,并没有考虑到副车架及下控制臂特性。文献[9]研究了横置板簧悬架车轮跳动时四轮定位参数的变化特性,没有考虑横置板簧的变刚度特性及悬架与整车的匹配问题。文献[10]主要介绍了采用刚柔耦合技术(离散梁)建立横置板簧悬架模型,通过实验验证悬架模型(主要是板簧刚度)准确性,此种建模方法建模速度较慢,建模过程中需要建立大量的约束保证板簧模型的正确性,同时很难确定簧片间的摩擦系数;集成式下控制臂模型采用有限元方法精确建模,通过模态分析制作柔性体反映弹簧的本质属性;建立好的前后悬架与整车匹配,高低刚度模式下FSAE赛车所表现出来的性能有所不同,针对振动过大问题提出辅助避震器设计思路与设计结构,改善振动特性;对集成式下控制的安全特性进行分析,符合安全要求。

2 集成式变刚度悬架设计

目前绝大数车辆底盘与车身的连接方式为:悬架上下控制臂与副车架连接,副车架在与车身链接;此连接方式主要从装配工艺方向考虑,模块化后较为方便装配,缺点是对应的零部多及连接点过程中的定位点过多;针对此问题,设计处一种副车架与变刚度板簧集成化一体式悬架;设计好的集成式悬架模型,如图1所示。下控制臂与副车架设计为一体式,下控制臂采用弹簧钢或玻璃纤维制作,具有弹簧的特性;通过改变与车身的连接位置,可以快速改变悬架的刚度特性。

图1 变刚度板簧与副车架集成式推杆悬架Fig.1 Variable Stiffness Seafspring and Subframe Integrated Iush Rod Suspension

2.1 集成式柔性控制臂设计

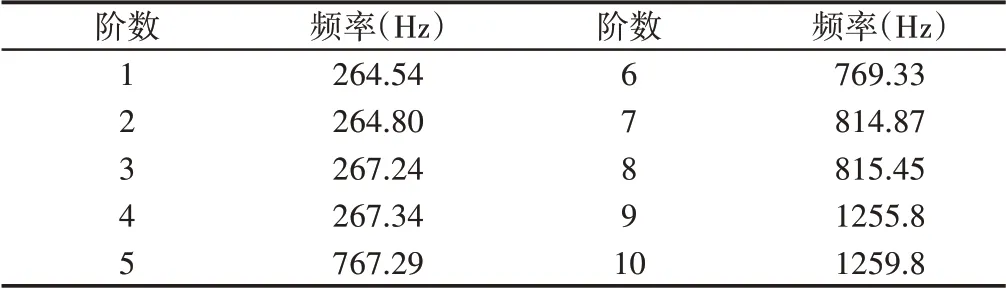

集成式下控制臂采用弹簧钢制作,要实现集成式下控制臂的弹簧(柔性体特性,刚体部件不可变形)特性,需要对其进行有限元模态分析,对控制臂模态计算输出结果通过接口程序编制成中性文件建立集成式悬架多柔体模型,如图5所示。在ABAQUS软件中提取集成式下控制臂的前10阶频率,如表1所示。

表1 集成式下控制臂模态参数Tab.1 Modal Parameters of Integrated Lower Control Arm

2.2 变刚度原理设计

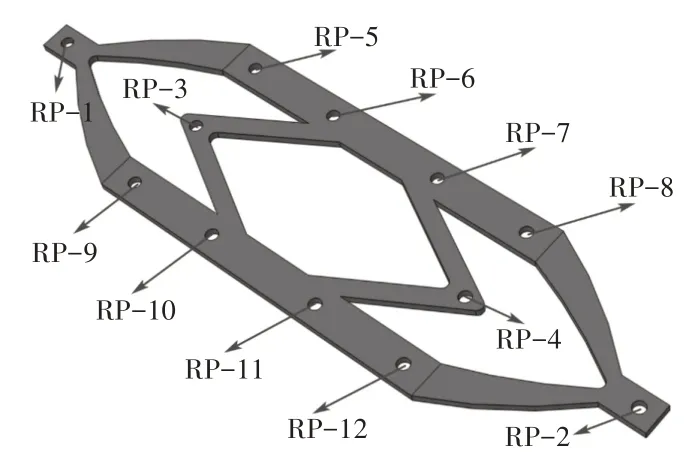

集成式下控制臂变刚度原理设计,如图2所示。在控制臂上设计9个定位或连接孔,模型整体上左右对称;RP−1与RP−2分别与转向主销通过球形副约束连接;RP−3与RP−4与车身固定副连接,真实的物理车辆大多采用橡胶衬套柔性连接;RP−6与RP−10、RP−7与RP−11与车身固定副连接后,此时集成式悬架的处于低刚度工作模式。

图2 集成式下控制臂Fig.2 Integrated Lower Control Arm

改变连接位置为RP−5与RP−9、RP−8与RP−12,此时板簧的臂长变短,刚度增加,此时集成式悬架处于高刚度工作模式,高速过弯、起步加速及制动对于车身的稳定控制有显著的改善。集成式下控制臂设计最大的优点是可以将多个零部件集成为一个部件,通过与车身连接位置的不同改变整车的底盘特性;采用弹簧钢制作重量为12kg左右,采用玻璃纤维材料制作重量不到1kg;缺点是制造工艺相对复杂,成本高。

2.3 集成式悬架变刚度测试

集成式下控制柔性体制作完成后,对其进行虚拟刚度测试,刚度测试模型,如图3所示。

图3 集成式悬架刚度测试(低刚度)Fig.3 Integrated Suspension Stiffness Tes(tLow Stiffness)

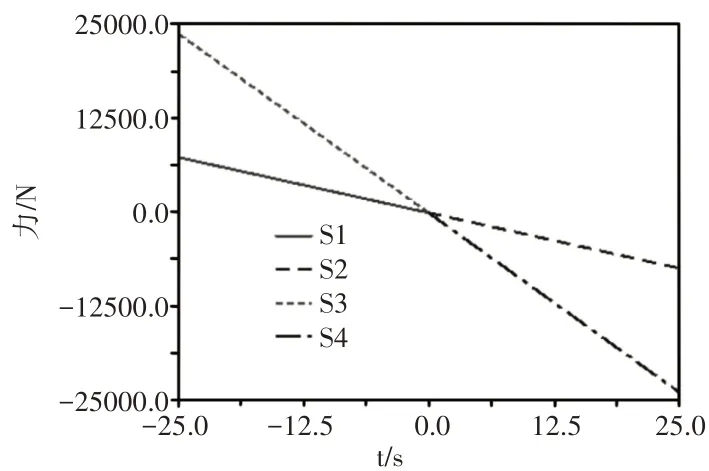

低刚度测试约束:RP−3、RP−4、RP−6、RP−7、RP−10、RP−11连接孔与大地固定约束,RP−1与RP−2与大地通过移动副约束;高刚度测试约束:RP−3、RP−4、RP−5、RP−9、RP−8、RP−12连接孔与大地固定约束,RP−1与RP−2与大地通过移动副约束;设定移动的速度为每秒5mm,方向分别为上下垂向(Z轴正负方向)运动,计算时间为5s,板簧上下移动的总距离分别为25mm(方程式赛车要求轮胎跳动距离在22mm内),通过计算集成式下控制臂在不同的连接位置其刚度曲线,如图4所示。S1与S2为低刚度模式下正负Z轴的变化特性,刚度为294.52N/mm;S3与S4为高刚度模式下正负Z轴的变化特性,刚度为952.62N/mm。

图4 刚度特性曲线Fig.4 Stiffness Characteristic Curve

3 集成式变刚度悬架性能测试

3.1 集成式变刚度悬架C特性

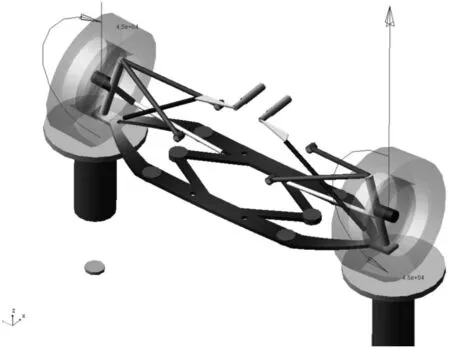

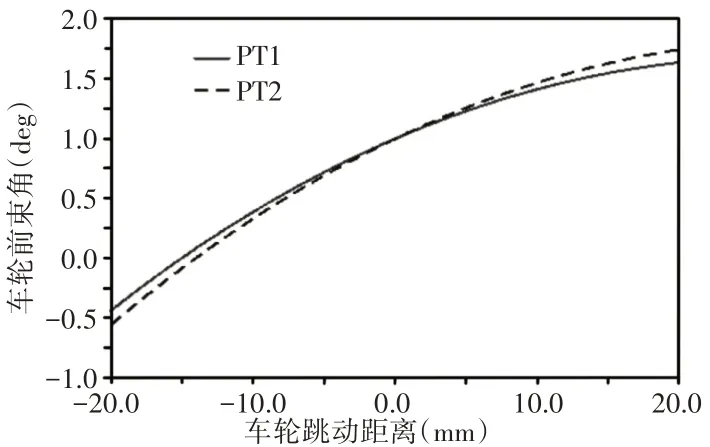

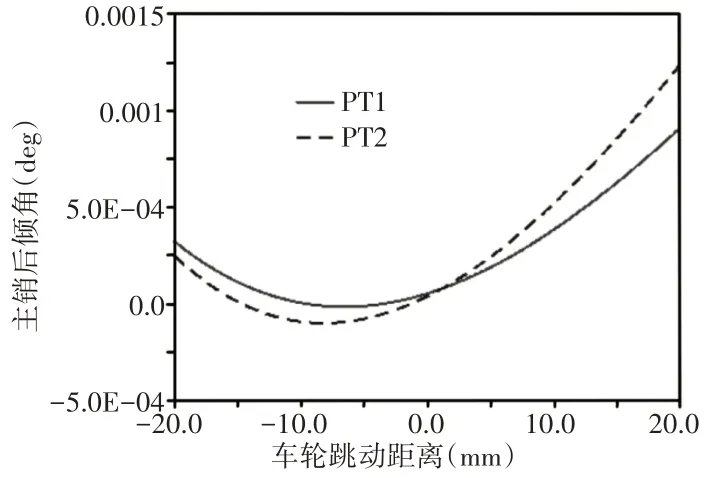

对架模型进行低高不同刚度模式下的C特性分析,如图5所示。四轮定位参数会影响到悬架及整车的稳定性及轮胎磨损程度等,因此要保证定位变化在合理的范围内,同时变化过程中要趋缓稳定,不能波动过大;车轮外倾角与主销内倾角在不同刚度模式下曲线的重合度高,前轮前束角与主销后倾角在不同刚度模式下曲线变化相对较大,如图6、图7所示。

图5 双轮同向跳动仿真(高刚度模型)Fig.5 Simulation of Two Wheels Running Out in the Same Direction(High Stiffness Model)

图6 前束角(右侧车轮)Fig.6 Toe(Right Wheel)

图7 主销后倾角(左侧车轮)Fig.7 Caste(rLeft Wheel)

PT1曲线为低刚度模型参数变化曲线,PT2线为高刚度模型参数变化曲线;前束角在低刚度模式下角度变化范围为:−0.44~1.64,高刚度模式下角度变化范围为:−0.56~1.75;主销后倾角低刚度模式下角度变化范围为:3.18E−4~.94E−4,主销后倾角高刚度模式下角度变化范围为:2.32E−4~0.0011;从曲线变化特性看,低刚度模式参数变化范围小,相对与高刚度模式更符合评价预期。

3.2 集成式变刚度悬架稳定性测试

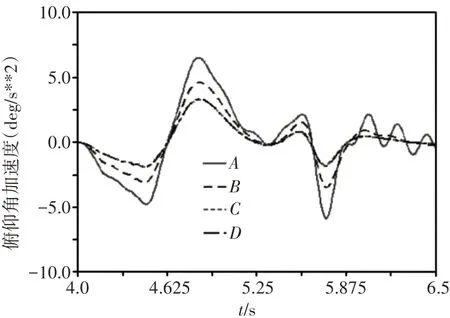

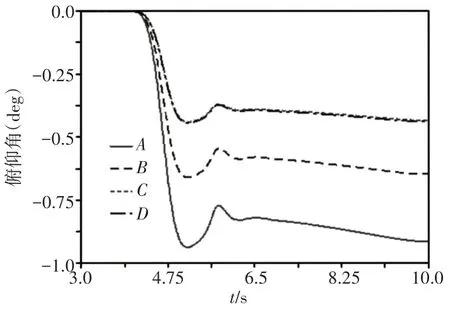

悬架性能测试需要在整车平台下进行,以集成式悬架为底盘的FSAE整车模型,如图8所示。前后悬架均采用集成式下控制臂,整车模型为刚柔耦合多体系统模型,整车包含198个自由度;由于整车自由度较多,模型中包含集成式下控制臂有限元柔体模型,建模采用配置高电脑或工作站计算;仿真时间为10s,步数为1000步,方向盘转动角度为200°,从第4s 开始转动方向盘,持续时间为2s,第6s 转向结束,车速为60Km/h,挡位为5档,低高刚度模式分别计算完成后与车身有关的稳定性参数A、B曲线,如图9~图14所示。A曲线为低刚度模式,B曲线为高刚度模式;

图8 整车模型(集成式底盘)Fig.8 Vehicle Mode(lintegrated chassis)

图9 俯仰角加速度(60km/h)Fig.9 Pitch Angular Acceleration(60km/h)

图10 俯仰角Fig.10 Pitch Angle

俯仰角加速度计算结果显示,低高两种模式下最大值与有效值分别为:6.53、2.82,4.63、1.94;最大值性能改善29.09%:有效值性能改善31.20%:角位移计算结果显示,高刚度模式下俯仰角度提升明显;

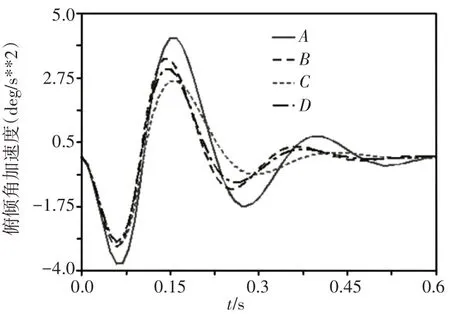

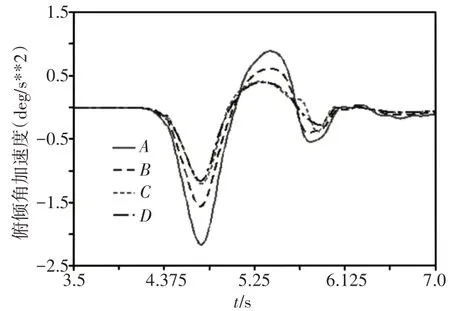

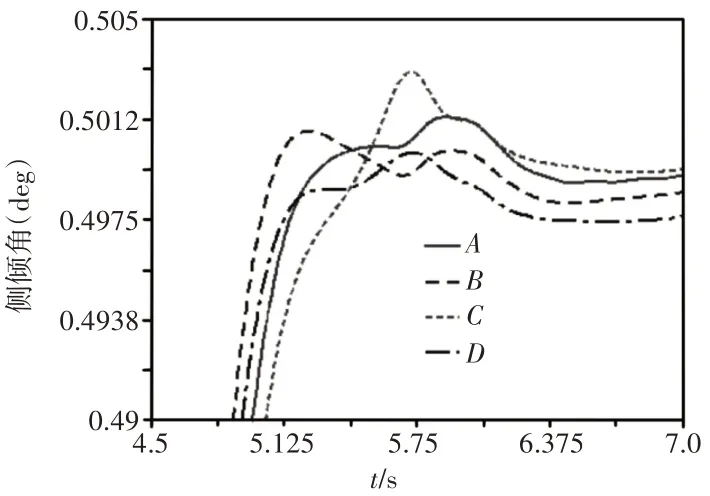

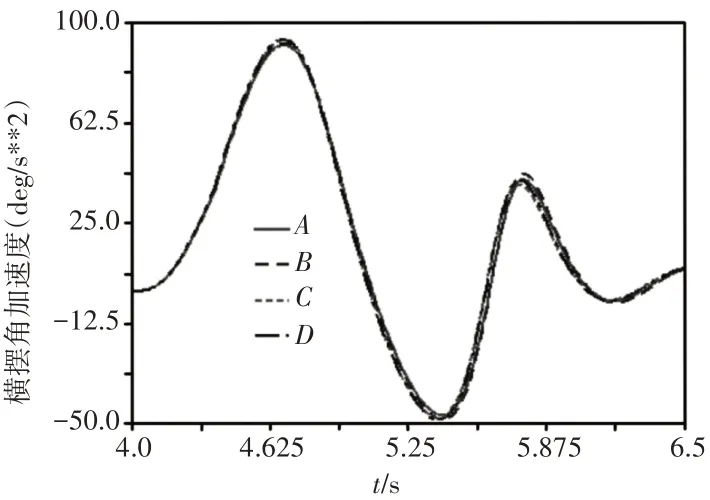

侧倾角加速度计算结果,如图11、图12所示。分别截取两个时间段参数,低高两种模式下最大值与有效值分别为:4.17、1.78,3.44、1.38;最大值性能改善17.50%:有效值性能改善22.47%:侧倾角位移变化,如图13所示。高刚度模式下整体范围内变化角小;横摆角加速度计算结果,如图14所示。低高两种模式下最大值与有效值分别为:91.92、21.45,92.80、21.80;最大值性能改善−0.96%:有效值性能改善−1.63%:高刚度模式下性能变差,单数值较小。

图11 侧倾角加速度(0~0.6秒)Fig.11 Roll Angle Acceleration(0~0.6s)

图12 侧倾角加速度(3.5~7.0秒)Fig.12 Roll Angle Acceleration(3.5~7.0s)

图13 侧倾角Fig.13 Roll Angle

图14 横摆角加速度(50km/h)Fig.14 Yaw Acceleration(50km/h)

4 集成式变刚度悬架优化

4.1 辅助避震系统优化设计

对于稳定仿真,结果显示高刚度模式下整车的稳定性明显提升,但对于FSAE赛车而言,需要进一步提升车身稳定性,使车身在较小范围内有变化的趋势但又要抑制振动保持车身平稳(类似于刚性连接但不等价于刚性连接);针对此问题提出辅助避震系统设计方案,如图15所示。设计思路为在旋转支架摆臂反方向增加辅助避震系统,通过限制旋转支架摆臂转动幅值的幅值进而限制车身的振动幅值及振动趋势;同时此种设计还可以起到横向稳定杆的作用,高速弯道工况下外侧车轮压缩关联内测车轮同向压缩,减小车身的侧角位移及侧倾角加速度,提升整车稳定性;图15中A为辅助避震器,B为旋转支架摆臂与避震器基座间的连杆部件,C为避震器基座部件,D为避震器下部连杆部件,E为旋转支架摆臂;重复稳定性仿真,保持仿真参数不变,计算结果如图13~图18中C、D曲线所示;C曲线为考虑辅助避震系统后的低刚度模式,D曲线为考虑辅助避震系统后的高刚度模式。

图15 考虑辅助避震器的悬架模型Fig.15 Suspension Model Considering Auxiliary Shock Absorber

俯仰角加速度计算结果显示,低高两种模式下最大值与有效值分别为:3.23、1.28,3.34、1.29;考虑辅助避震系统后低高刚度两种模式的稳定性参数变化不大,但相对于A、B曲线,性能进一步大幅度提升;相对B曲线参数,考虑辅助避震系统的低刚度(C曲线)模式的最大值与有效值性能分别提升30.24%、34.02%,高刚度(D曲线)模式性能分别提升27.86%,33.51%;俯仰角位移进一步减小,稳定下提升明显。

侧倾角加速度计算结果显示,低高两种模式下最大值与有效值分别为:2.66、1.23,3.08、1.27;相对B曲线参数,考虑辅助避震系统的低刚度(C曲线)模式的最大值与有效值性能分别提升22.67%、10.87%,高刚度(D曲线)模式性能分别提升10.47%,7.97%;侧倾角位移C曲线幅值最大,D曲线幅值变化平缓且幅值最小;横摆角加速度计算结果显示,低高两种模式下最大值与有效值分别为:93.84、21.65,93.93、21.80;相对B曲线参数,考虑辅助避震系统后,性能变化微小,可忽略;

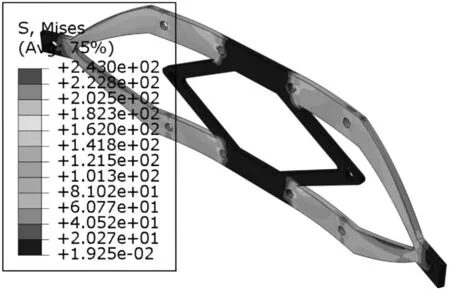

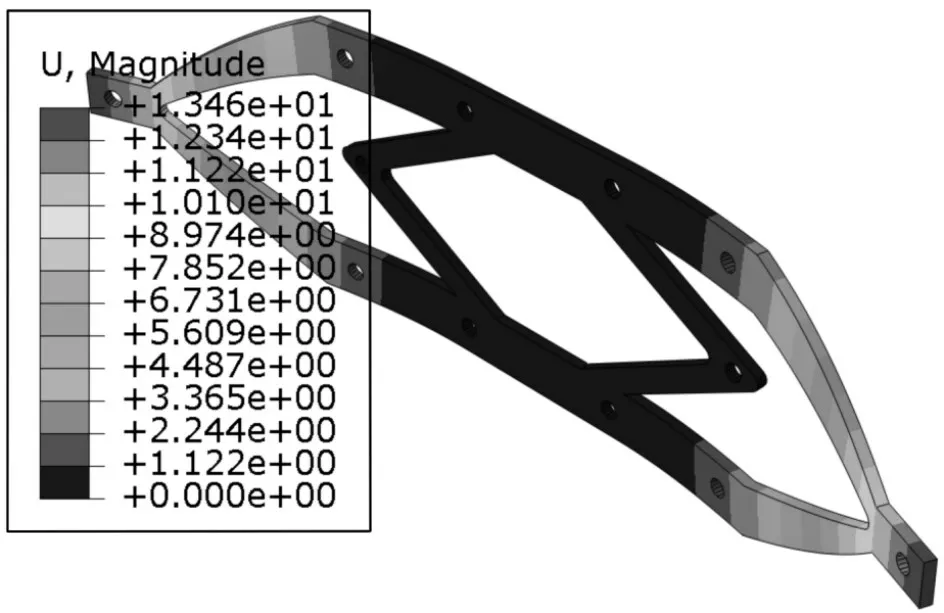

4.2 集成式下控制臂安全分析

对前后悬架的集成式下控制臂RP−1与RP−2处提取各项载荷谱,其中前悬架的RP−2处的X、Y方向载荷最大,后悬架的RP−2 处的Z方向载荷最大;X、Y、Z方向最大载荷数值分别为:3275.8N、2945.8N、1286.5N。

以各向最大载荷对称施加到集成式下控制臂RP−1与RP−2处,低刚度模式下分析集成式下控制臂的应力与应变特性,如图16、图17所示。集成式下控制臂的最大应力为243MPa,最大应变为13.46mm(小于22mm);弹簧钢的抗拉强度为1270MPa,经计算,集成式下控制臂的安全系数为5.23,符合安全设计要求。

图16 集成式下控制臂应力图Fig.16 Stress Diagram of Integrated Lower Control Arm

图17 集成式下控制臂应变图Fig.17 Strain Diagram of Integrated Lower Control Arm

5 结论

(1)设计一种集成式下控制臂变刚度悬架模型,为实现板簧的变刚度特性,对集成是下控制臂做柔性体模态计算处理并编制中性文件,刚度测试表明:通过改变与车身的连接位置,刚度分别为294.52N/mm,952.62N/mm;

(2)集成式悬架变刚度C特性计算表明:前束角与主销后倾角在车轮上下跳动20mm范围内相对变化较大,主销内倾角与车轮外倾角曲线变化重合度高;

(3)稳定性仿真表明:相对于低刚度模式,高刚度模式下整车的稳定性指标提升明显;俯仰角加速度最大值性能改善29.09%:有效值性能改善31.20%:侧倾角加速度最大值性能改善17.50%:有效值性能改善22.47%:横摆角加速度最大值性能改善−0.96%:有效值性能改善−1.63%,性能略微变差;

(4)针对俯仰角与侧倾角抑制问题,提示辅助避震系统结构设计,计算表明考虑辅助避震系统后,俯仰角加速度(C曲线相对B曲线)最大值与有效值性能进一步提升30.24%、34.02%;侧倾角加速度(C曲线相对B曲线)最大值与有效值性能进一步提升22.67%、10.87%;

(5)提取稳定仿真工况下的载荷谱,以各向最大值作为载荷分析集成式下控制臂应力应变特性,最大应力为243MPa,最大应变为13.46mm,计算安全系数为5.23,符合安全设计要求。