碳化和加热改性石材微粉对水泥浆体性能影响试验

2022-04-28谢建和薛紫欣李丽明麦子桦张佰发

谢建和,冯 源,薛紫欣,李丽明,麦子桦,张佰发

(1. 广州理工学院建筑工程学院,广东广州 510540; 2. 广东工业大学土木与交通工程学院,广东广州 510006)

0 引 言

长久以来,人们广泛地将石材应用于建筑的装饰及基础建设工程中,但是在开采和切割加工过程中,将会产生大量的边角料、废石粉和废浆[1-2]。以花岗岩为例,不同生产阶段产生的石材废弃物约达到其全球产量的20%~25%[3]。中国对石材废弃物的再利用率非常低,尤其其中的微粉(粒径小于0.045 mm的细颗粒)[4],主要是以堆积填埋为主。由于颗粒尺寸和表面积非常小,石材废弃物的堆积会使空气中粉尘含量超标,影响生态环境,造成生态污染、浪费土地资源等危害[5-6]。

另一方面,由于资源的紧缺及保护环境意识的提高,各种废弃物的再生利用在建筑行业中得到了重视。然而,目前中国学者集中于研究建筑废弃物的再利用,关于石材废料资源化利用的研究相对较少。部分学者开展了石材微粉在建筑行业中充当矿物掺合料的再利用研究,以期减少水泥的用量[7],但主要是以再生利用废弃大理石[8]和石灰岩[9]为主,鲜见针对废弃花岗岩微粉的再生技术研究[10-11]。花岗岩微粉在石材废料中的占比较大,利用花岗岩微粉作为矿物掺合料、细骨料甚至充当胶凝材料有很大的研究潜力[12-13]。由此可见,发展花岗岩微粉的再生技术,不仅可以降低混凝土成本,还利于生态发展。

值得注意的是,尽管花岗岩微粉富含SiO2、Al2O3,但是由于其反应活性较低,再利用率较低[14]。因此,如何提高花岗岩微粉的反应活性是提高其再利用率的关键。为了解决当前花岗岩微粉再利用率低的问题,李相国等[15]采用硅酸盐系改性剂M对花岗岩进行改性处理得到了良好的效果,但是采用该化学改性的方法较为复杂且没有指明改性剂M的主要成分。Xuan等[16]、应敬伟等[17]和Zhang等[18]在研究改性建筑废弃物混凝土时,发现CO2碳化是一种有效的改性再生微粉的方法。Wang等[19]则采用加热改性建筑废弃物再生微粉,研究发现450 ℃是再生微粉改性的最优温度。由此可见,加热改性和碳化改性是建筑废弃物微粉应用于再生混凝土有效且简便的方法[20]。然而,目前国内外缺少采用高温加热和CO2碳化改性废弃石粉的报道,该类方法是否适用改性类花岗岩微粉并替代水泥还需开展研究。

为此,本文以类花岗岩的石材切割微粉为研究对象,以石材微粉替代(水泥)率、石材微粉粒径、碳化时长、加热温度和龄期为试验变量,探讨改性再生微粉水泥基浆体的流动性、抗压强度和破坏模式,揭示石材微粉-水泥基浆体的改性机理,以期获得石材微粉替代水泥制备水泥基浆体的增强技术,从而提高该类石材微粉的资源化利用率。

1 试验概况

1.1 原材料

水泥采用石井牌P.O42.5R普通硅酸盐水泥。石材微粉来源于湖北某石板加工场,经脱水处理。水泥、石材微粉的主要化学成分如表1所示。

表1 原材料化学成分Table 1 Chemical Composition of Raw Materials

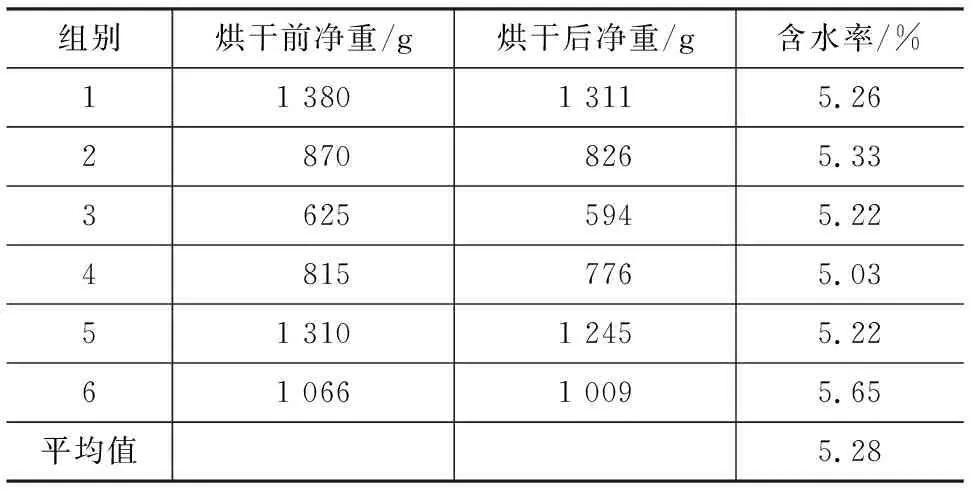

参考含水率定义,将石材微粉试样分成6份,进行含水率测试,将试样放置在电热鼓风型烘干箱烘干至恒重(图1),结果如表2所示,该批次石材微粉含水率为5.28%。

表2 石材微粉含水率测试结果Table 2 Moisture Content of Stone Powder

图1 石材微粉在烘干箱烘干Fig.1 Stone Micro Powder in Oven

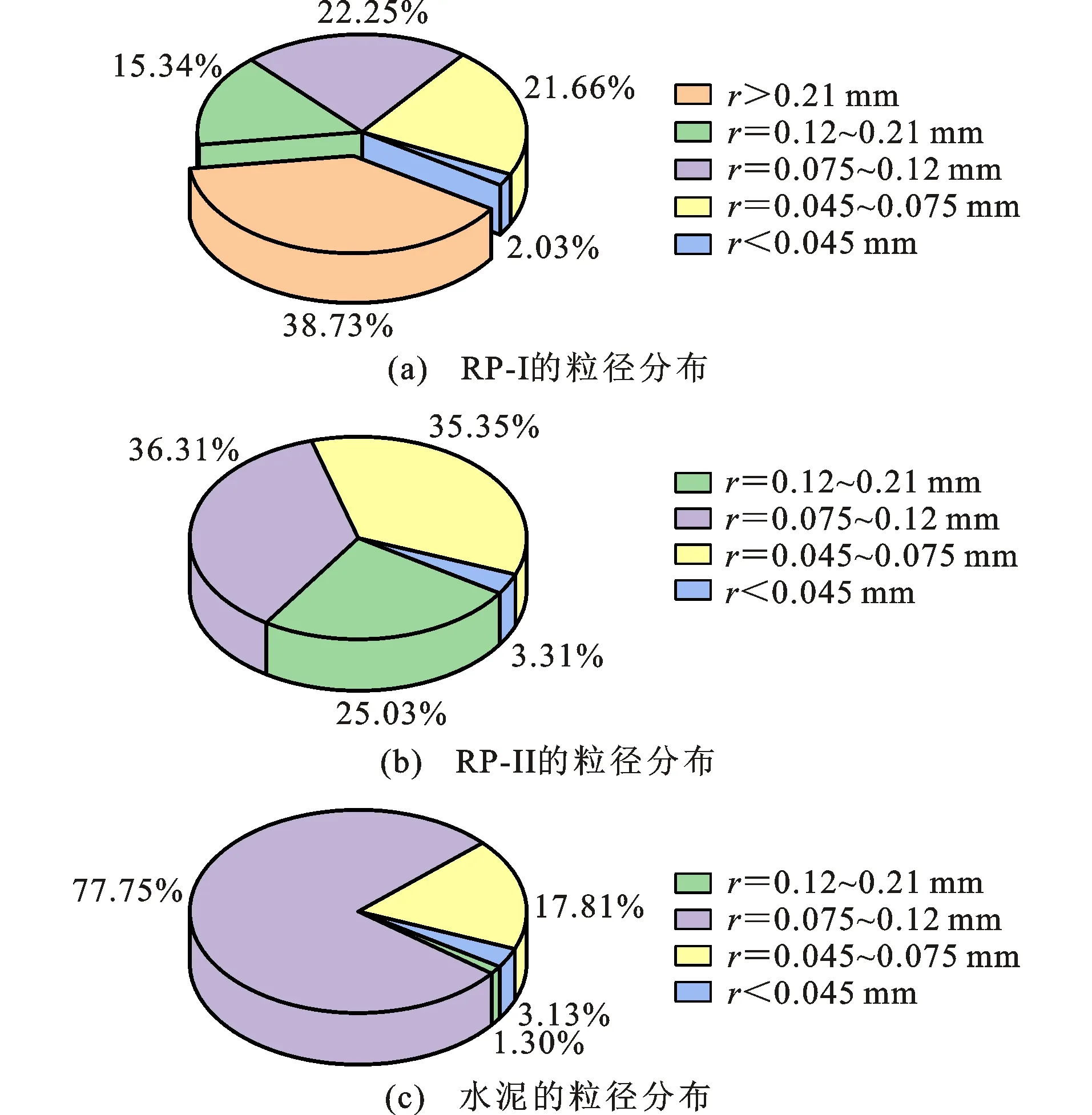

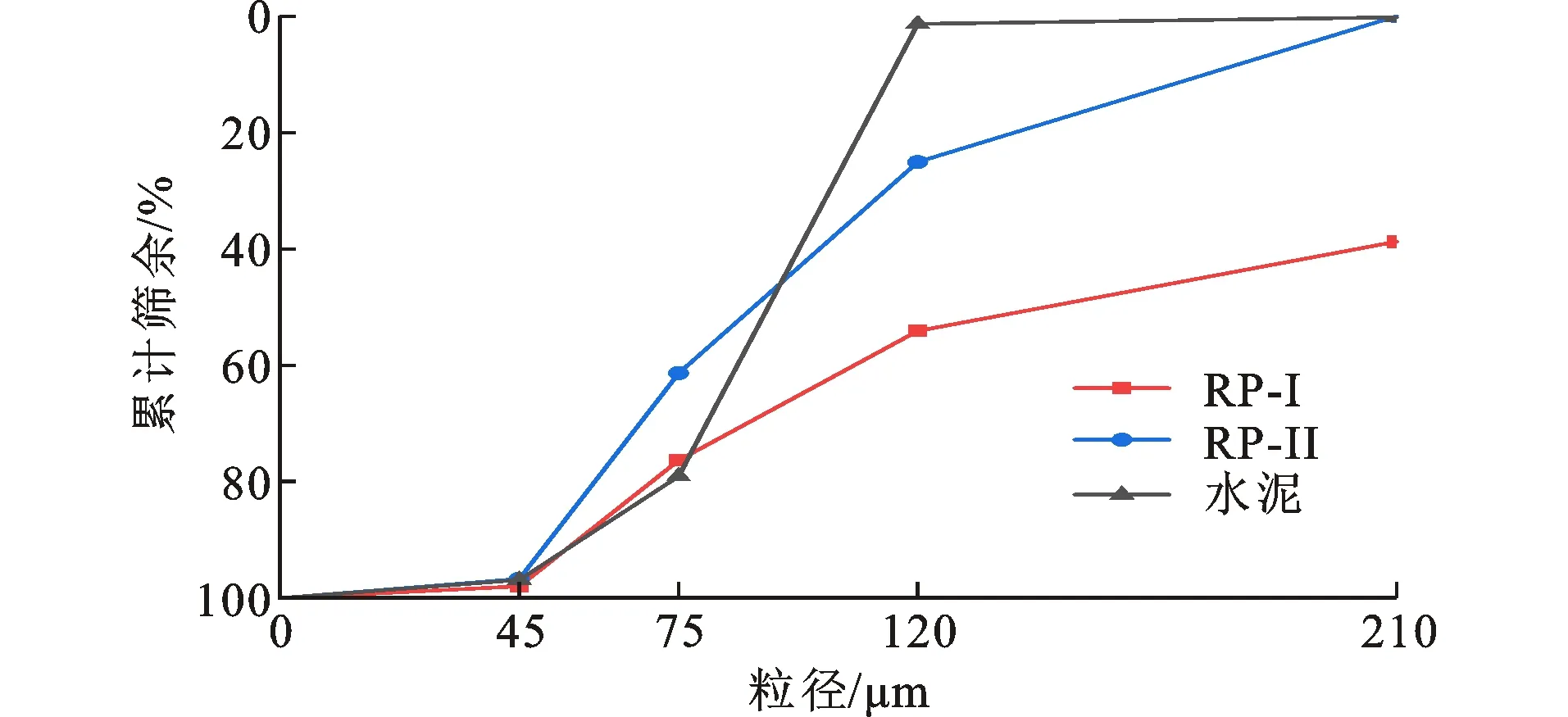

烘干过后的石材微粉RP-I、RP-II、水泥的粒径r分布如图2(a)~(c)所示。从图2(a)可以看出,RP-I石粉中粒径大于0.21 mm的颗粒占了将近40%。现有文献结果表明[21],粒径对微粉的反应活性有重要影响。为了对比不同粒径的影响,本研究将石材微粉RP-I中粒径大于0.21 mm的颗粒进行了筛除,得到石材微粉RP-II组,其粒径分布如图2(b)所示。水泥和2组不同粒径组成的石材微粉RP-I、RP-II的粒径分布曲线如图3所示。

图2 石材微粉及水泥粒径分布Fig.2 Particle Size Distribution of Stone Micro Powder and Cement

图3 水泥与石材微粉粒径分布曲线Fig.3 Particle Size Distribution Curve of Cement and Stone Micro Powder

1.2 石材微粉的改性处理

本研究考虑CO2碳化和加热2种改性方法,其中CO2碳化利用自主设计的碳化装置(图4)对石材微粉RP-II进行24 h碳化处理。先用真空泵抽真空至-0.1 MPa,然后通入体积分数为99.99%的CO2气体,碳化环境为400 kPa,碳化温度为20 ℃±2 ℃。图5为石材微粉改性前后的外观图。对比各石材微粉样品外观可知:RP-I的颗粒较大,有明显大颗粒;碳化处理前后石材微粉外观变化相差不大,均呈白色粉末状。

图4 自主设计碳化装置Fig.4 Self-design Carbonization Device

图5 各种石材微粉外观图Fig.5 Appearance of Various Stone Micro Powders

石材微粉的加热改性采用KSL-1200X-J型马弗炉进行试验,考虑了室温(约20 ℃)、400 ℃和600 ℃三种温度的影响。加热试验流程如图6所示,从室温20 ℃以5 ℃·min-1的速率加热至目标温度,恒温3 h,然后降至室温。对比图5(a)、(d)、(e)可以看出,石材微粉经高温加热处理后,呈淡黄色粉末状,而更高温度改性的石粉呈现更深的颜色。

图6 石材微粉加热改性流程Fig.6 Heating Modification Process of Stone Micro Powder

1.3 配合比设计

本研究一共设计了8组不同配合比的水泥浆体试件,如表3所示。其中,为了探究石材微粉对水泥浆体流动性和抗压性能的影响,以石材微粉的掺量(对水泥替代率为0%、10%、20%、30%)为变量设计了4组试件,分别为RP0、RP10-I、RP20-I、RP30-I。同时,为了分析不同改性方法对石材微粉的增强效果,设计了未改性、碳化24 h处理、400 ℃高温处理、600 ℃高温处理4组试件,分别为RP10-II、RP10-II-H24、RP10-II-T400、RP10-II-T600。抗压性能试验所用的试件尺寸均为70.7 mm×70.7 mm×70.7 mm的立方体,考虑了7 d和28 d龄期的影响,每组配合比制备6个相同的试件,8组共48个试件。

表3 水泥浆体试件配合比设计Table 3 Mix Proportion Design of Cement Paste Specimen

1.4 试验方法

流动度测定按照《水泥胶砂流动度测定方法》(GB/T 2419—2005)[22]进行,使用水泥胶砂流动度测定仪,通过浆体在振动状态下的扩展范围来衡量其流动性。

试件的抗压试验按照《建筑砂浆基本性能试验方法标准》(JGJ/T 70—2009)[23]进行,加载设备采用YNS-Y3000材料试验机,加载速度为0.5 kN·s-1,根据破环情况对试件进行拍摄记录。

石材微粉X射线衍射试验采用D8 ADVANCEX射线衍射仪进行,扫描速度为5°·min-1,扫描范围为10°~90°。在进行XRD试验前取石材微粉进行筛分,处理成粒径为300目左右的粉末状样品,每组样品取约2.5 g石材微粉平铺,通过X射线衍射仪进行半定性分析。

扫描电子显微镜(SEM)试验采用LYRA 3 XMU聚焦离子束场发射扫描电子显微镜进行,研究破坏后水泥浆体试块的显微结构,观察各配合比下水化产物形貌。龄期为28 d的水泥浆体试块破坏后,从中切割尺寸为10 mm×10 mm的小试块进行SEM分析。

2 试验结果与讨论

2.1 XRD分析

为了探究在碳化改性处理、400 ℃改性处理后石材微粉的物相组成变化,揭示强化改性机理,对石材微粉RP-II、RP-H24、RP-T400进行XRD分析,得到各种石材微粉的XRD衍射图(图7)。从图7(a)可以看出,石材微粉的主要成分为石英及长石,而且石英主要以结晶相的形式存在,这与大部分研究者用的花岗岩粉末成分接近,花岗岩粉末材料化学成分变化很小[24]。对比石材微粉RP-II及RP-H24的XRD衍射图[图7(a)、(b)]可知,两者衍射峰并没有明显不同,说明碳化处理对石材微粉的物相组成并没有显著影响。

图7 XRD衍射图Fig.7 XRD Diffraction Patterns

此外,对比石材微粉RP-II及RP-T400的XRD衍射图[图7(a)、(c)]可知,加热处理显著改变石材微粉的衍射峰[25]。两者的主要成分还是比较类似,都是以长石及石英为主,石英比较稳定,在加热改性过后仍然为结晶相,但是在高温处理的过程中其他结晶相(如高岭石等)转变为无定形相,提高了石材微粉的反应性。

2.2 流动度

所有组别石材微粉水泥基净浆的流动度均为270 mm,这说明石材微粉的掺入对水泥浆体的流动度并没产生明显影响,且不随石材微粉掺量和粒径的变化而变化。由此可知,该类石材微粉水泥净浆的和易性较好。究其原因是,本试验中所用的石材微粉整体粒径组成较水泥更细、更均匀(图3),这对浆体的流动性有一定的促进作用。英丕杰等[26]的砂浆试验也发现了类似的结果:掺入粒度更细的花岗岩粉末的胶砂体系级配更好。另外,李相国等[15]指出,在水泥基胶凝体系掺入花岗岩石材微粉后,低活性的石粉大部分不参与水化反应,整个体系游离水的比例较大。因此,花岗岩石材微粉掺量较高时,一定程度有利于浆体的流动性。

此外,从流动度试验结果也可以看出,基于碳化改性和加热改性的石材微粉也呈现与其改性前对水泥基净浆流动度相似的影响规律。这些结果表明,碳化和加热的改性方式对石材微粉水泥浆体的流动性影响很小。

2.3 抗压强度

2.3.1 石材微粉掺量对水泥浆体抗压强度的影响

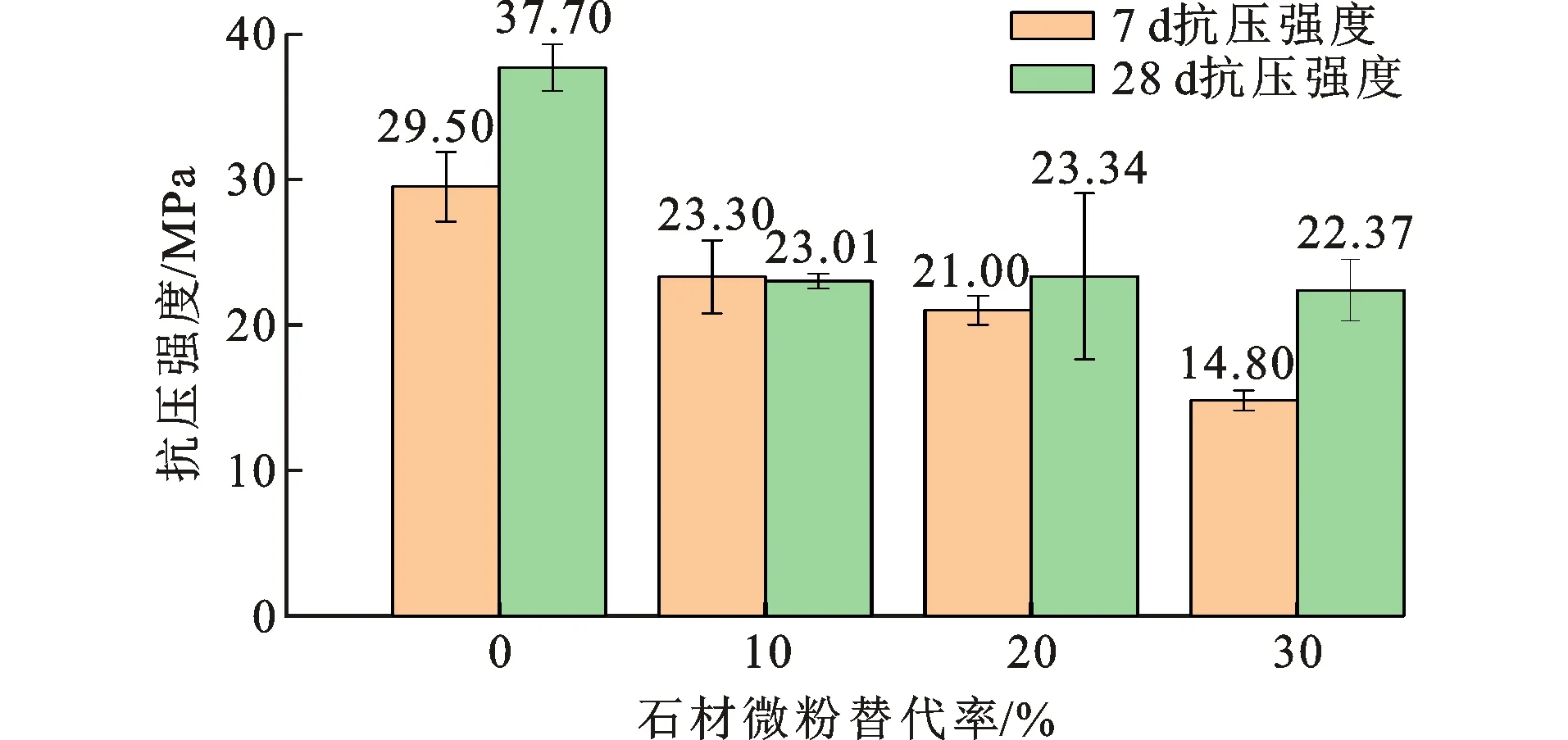

石材微粉取代水泥用量对不同龄期水泥浆体抗压强度的影响如图8所示。从图8可以发现,石材微粉的掺入对水泥浆体抗压强度有明显的不利影响。龄期为7 d时,随石材微粉掺量的增加,水泥基浆体的抗压强度不断下降,石材微粉替代率分别为10%、20%、30%的水泥浆体7 d抗压强度分别降低了21.07%、28.77%、49.87%。这主要是因为使用内掺法掺入活性较低的石材微粉,即用石材微粉替代水泥,会使浆体中的胶凝材料含量减少,产生稀释作用。同时,浆体的实际水胶比上升,导致基体水化产物C—S—H凝胶的强度下降。在传统水泥工艺上,通常将细度较高且富含无定形态SiO2和Al2O3的物质(如粉煤灰、硅灰)作为矿物掺合料加入到混凝土中发挥填充作用和增强作用[27-30]。因为这类SiO2和Al2O3具有一定的水化活性,在水泥水化后期会与Ca(OH)2发生反应,产生更多的水化产物,使得水泥浆体内部形成更多絮凝结构和网状结构,提高砂浆内部颗粒之间的黏结力。虽然本研究所用的石材微粉含有大量的SiO2和Al2O3,但是SiO2和Al2O3的活性取决于它们的矿物形态,比表面积和细度也会一定程度影响其活性[31]。从图7(a)的结果可见,本研究所用的石材微粉中的石英是结晶相,活性较低,导致其掺入会明显降低浆体的抗压强度[31]。

图8 石材微粉替代率对水泥浆体抗压强度的影响Fig.8 Effect of Substitution Rate of Stone Micro Powder on Compressive Strength of Cement Paste

从图8可以看出,不同龄期的水泥浆体抗压强度随石材微粉替代率的增加呈现不同的变化规律。与7 d龄期相比,28 d龄期掺入10%和20%石材微粉试件的抗压强度(相对于没掺入石粉的试件)呈现更大的降幅,其水泥浆体28 d抗压强度分别降低了38.98%和38.10%。这主要是因为水泥的减少致使浆体后期水化反应的程度下降[32]。需要指出的是,石材微粉替代率为10%、20%和30%时,其浆体28 d的抗压强度变化不大,均在22~23 MPa范围内。由此可见,石材微粉掺量α(α≤30%)的提高并不会加剧其对水泥浆体后期强度的不利影响[33]。石材微粉替代率为10%时,其水泥浆体7、28 d的抗压强度差异不大,这表明适量的掺入石材微粉能提高水泥浆体的早期强度[15]。

2.3.2 石材微粉粒径组成对水泥浆体抗压强度的影响

石材微粉粒径组成对不同龄期水泥浆体抗压强度的影响如图9所示。从图9可以发现,在10%的替代率下,RP10-I和RP10-II的7 d抗压强度相差不大,分别为23.30 MPa和21.98 MPa。2种石材微粉的掺入均对水泥浆体抗压强度有明显的不利影响,较未掺入石材微粉分别下降了21.07%和25.54%。这与第2.2.1节的分析结果是一致的,水泥基浆体的早期强度是由水泥水化决定的,两者的掺量一致,因而7 d抗压强度接近。

图9 石材微粉粒径组成对水泥浆体抗压强度的影响Fig.9 Effect of Particle Size Composition of Stone Micro Powder on Compressive Strength of Cement Paste

从图9还可以看出,不同龄期的水泥浆体抗压强度随石材微粉粒径组成呈现不同的变化规律。在28 d龄期下,采用更细的石材微粉RP-II的水泥浆体试件抗压强度会更高。在10%的替代率下,石材微粉RP-II制备水泥浆体的抗压强度比RP-I制备的水泥浆体提升27.04%。究其原因,主要是因为石材微粉RP-II的颗粒粒径较小,掺入到浆体中能更好地起到填充作用,充当微填料,形成毛细孔和过渡区,使水泥颗粒有效堆积和更好分散,从而确保水泥基浆体具有更大黏结性和更致密微观结构[21]。其次,尽管火山灰作用较弱,但是相比于RP-I、RP-II粒径组成较细,更利于发挥SiO2和Al2O3活性作用。因此,掺入石材微粉RP-II的28 d抗压强度会较7 d抗压强度高,但是强度还是较不掺入石材微粉大幅下降。有学者指出,石材微粉最优掺量在10%以内[32,34]。当花岗岩粉料掺量为5%时,混凝土强度略有提高;随着花岗岩粉对水泥替代率的增加,混凝土抗压强度逐渐降低。在Abd Elmoaty等[35]的研究中,其适宜掺量同样为5%。显然,试验所取的替代率10%超过了最优掺量,稀释作用较为明显,但是粒径组成较细带来的填充作用、活性作用能够部分抵消稀释作用的不利影响。

2.3.3 改性方式对水泥浆体抗压强度的影响

石材微粉改性方式对不同龄期水泥浆体抗压强度的影响如图10所示。从图10可以看出,在不同龄期下,相比未改性处理,碳化改性对石材微粉效果不佳。对比图7(a)、(b)可知,碳化处理对石材微粉的物相组成并没有显著影响。石材微粉中反应活性没有得到提高,合理地解释了碳化改性对石材微粉效果不佳的现象。

图10 石材微粉改性方式对水泥浆体抗压强度的影响Fig.10 Effect of Modification Method of Stone Micro Powder on Compressive Strength of Cement Paste

从图10还可以看出,在不同龄期下,加热改性在一定程度上能减少石材微粉对水泥浆体的负面作用,其中400 ℃加热改性的效果最佳。相对于未强化改性处理,400 ℃加热处理、600 ℃加热处理的石材微粉浆体的7 d抗压强度分别提升了7.36%、2.94%;28 d抗压强度分别提升8.93%、5.15%。对比图7(a)、(c)可知,400 ℃处理对石材微粉的物相组成有显著影响。石材微粉中反应活性得到提高,生成具有一定强度的水化产物,因此可以填充混凝土孔隙[26]。这从微观的角度解释了加热改性处理对掺入石材微粉的水泥浆体强度有明显改善效果。

2.4 破坏模式

对样品受压破坏的试件进行拍照记录,浆体立方体试块破坏形态如图11所示。

图11 各组水泥浆体立方体试块28 d受压破坏形态Fig.11 Failure Mode of Cement Paste Cubes in Each Group Under Compression for 28 d

从图11可以看出,所有试件的破坏过程相似,浆体立方体试件的破坏模式并未因加入石材微粉而发生改变。各组试件破坏特征基本相似,试件破坏后,其上下部分各呈一个较完整的棱锥体。

对比图11(a)~(d)可以看出,在掺入石材微粉RP-I后,立方体试块内部会出现一些白色斑点,石材微粉对水泥的替代率越高,白色斑点的数目越多。石材微粉RP-I含有较粗的颗粒,粒径大于0.21 mm的颗粒占38.73%,掺入到浆体中并不能很好地起到填充作用。RP-I对水泥浆体的内部结构产生不利的影响,导致掺入石材微粉RP-I的试件强度普遍较低。

与此不同的是,从图11(e)~(h)可以看出,掺入石材微粉RP-II的试件并没有明显的白色斑点。RP-II的颗粒粒径较小,掺入到浆体中能更好地起到填充作用,水泥基浆体没有明显缺陷。这个结果与RP-II的试件抗压强度也明显高于掺入RP-I的结果相吻合。

2.5 SEM分析

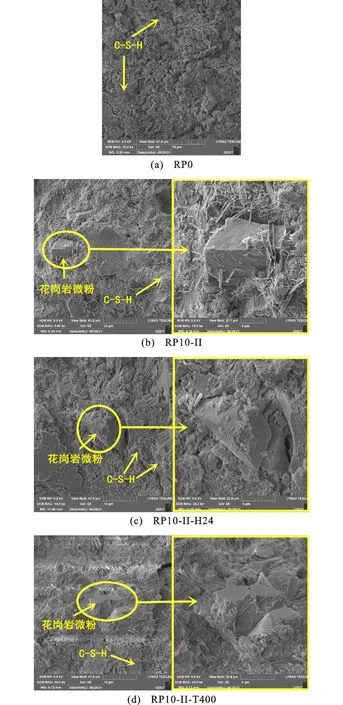

从龄期为28 d受压破坏后的水泥浆体立方体试块中取样进行SEM分析,利用LYRA 3 XMU聚焦离子束场发射扫描电子显微镜观测各配合比水化产物的形貌。各配合比水泥浆体试块微观结构如图12所示。

图12 各组水泥浆体的微观结构Fig.12 Microstructure of Cement Paste Cubes in Each Group

从图12可以看出,水泥水化产生了大量的C—S—H凝胶,并且可以观察到针棒状钙矾石相互交错,与C—S—H凝胶黏结在一起,形成致密的网状结构。对比图12(a)~(d)可以发现,花岗岩微粉在水化过程中并不能发挥胶凝作用,当其掺入到水泥时,水泥含量相对降低,水泥浆体中胶凝材料减少,浆体的密实程度下降,孔隙增多,导致试块强度下降。

观察图12(b)~(d)可知,花岗岩微粉颗粒表面均有水化产物,水泥水化产物附着其上并生长,一定程度上填补花岗岩微粉与水化产物之间的孔隙。此外,采用更高的放大倍数可以观察到,在水泥浆水化过程中,加入经过高温处理的花岗岩微粉的水化产物[图12(d)]显示出与没有经过处理的花岗岩微粉[图12(b)]、经碳化处理的花岗岩微粉[图12(c)]的水化产物不同的形貌。前者微粉表面存在自水化产物,这是在后两者中没有出现的。自水化产物的存在使得花岗岩微粉颗粒与水泥水化产物结合成更致密的整体,从而提升试块强度。这与XRD分析结果相一致,花岗岩微粉在高温处理的过程中一些结晶相(如高岭石等)转变为无定形相了,使得反应性提高了。

3 结语

(1)花岗岩微粉的掺入对水泥基浆体的流动性没有明显不利影响。

(2)花岗岩微粉中的石英及长石以结晶形式存在,反应活性很差。因而随着替代率增加,掺入花岗岩微粉的水泥基浆体7、28 d抗压强度下降较为明显。

(3)粒径组成更细、更均匀的花岗岩微粉能够部分抵消花岗岩微粉掺入对水泥基浆体抗压强度的不利影响。剔除花岗岩微粉中的粗颗粒,能使抗压强度提升约25%。

(4)碳化处理并没有使花岗岩微粉的成分发生改变,故碳化处理对掺入类花岗岩微粉的水泥基浆体的强度基本没有效果。

(5)加热过程中部分高岭石转变为无定形相,使得反应性提高,故加热处理对掺入类花岗岩微粉的水泥基浆体的抗压强度改善有明显效果。与掺入10%未改性的花岗岩微粉水泥基浆体相比,400 ℃加热的改性预处理能使其抗压强度提高约10%。

(6)花岗岩微粉的加入并不会改变浆体试件的破坏形态,但是较粗的颗粒会对浆体内部结构产生不利影响。

(7)扫描电镜的结果显示,花岗岩微粉的掺入会使得水泥浆体微观结构变得松散。碳化花岗岩微粉并不会改善这一状况,但高温处理能使花岗岩微粉颗粒与水泥水化产物结合成更致密的整体,从而达到改性强化效果。

(8)本研究提供了一种废弃石材微粉的再生利用方法,发展花岗岩微粉的再生技术不仅可以降低混凝土成本,还利于生态发展。建议控制类花岗岩微粉的掺量并加以研磨,采用外掺法是一种潜在提升类花岗岩微粉利用率的方法。