富水砂卵石地层大型沉管隧道轴线干坞坞口施工技术*

2022-04-28仇正中冯先导王金绪

仇正中,冯先导,王金绪

(1.中交第二航务工程局有限公司,湖北 武汉 430040; 2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040; 3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040)

1 工程概况

襄阳市东西轴线道路工程鱼梁洲段起点位于规划旭东路东侧,与东西轴线上跨大庆东路高架桥梁相接,两过汉江和下穿鱼梁洲后,东连东津区横七路,终点位于纵四路西侧,与上跨纵四路的东西轴线高架桥梁连接,主线全长5.4km,其中沉管隧道1 011m,明挖暗埋隧道4 389m,为国内整体建设规模最大的内河沉管隧道。

项目沉管隧道由东汊沉管660m(6个标准管节4×120.5m+2×86.5m+1个5m短管节)及西汊沉管351m(4个标准管节4×86.5m+1个5m短管节)组成。沉管隧道采用“两孔一管廊”方案,结构宽31.2m,高9.2m。管段采用柔性防水接头构造,按照双向六车道标准设计,主体结构设计使用年限为100年。

1.1 工程地质与水文条件

襄阳东西轴线沉管隧道位于汉江东、西汊,其补充水系主要为汉江及汉江支流小清河、唐白河、浩然河。根据襄阳水文站提供的资料,最高水位65.770m,最大流速4.74m/s,最低水位62.600m,年平均水位62.730m,平均水面比降0.22%。自崔家营水库建成后,工程区域江面径流平缓,常年流速<0.3m/s,汛期流速<0.8m/s。

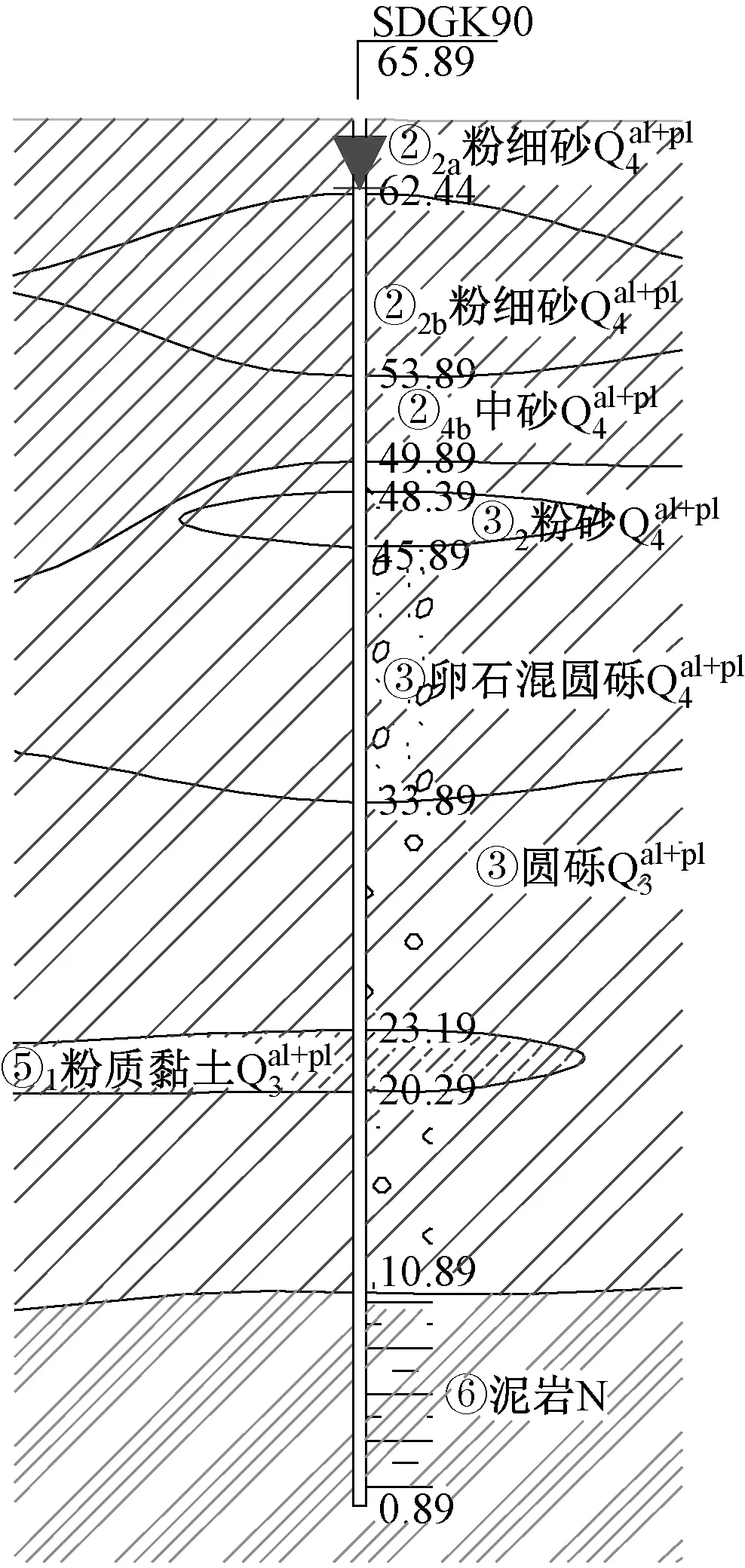

根据区域地质勘探资料,场地主要分布第四系全新统(Q4)、上更新统(Q3)及中更新统(Q2)地层。①,②,③大层为全新统地层,其中①层主要为填土、②层主要为软塑~流塑淤泥、松散~稍密粉细砂,③层为河漫滩沉积的中密~密实状卵石、圆砾;④,⑤为上更新统地层;⑥,⑦大层为中更新统(Q2)地层。干坞坞门处地质剖面如图1所示。

图1 干坞坞门处地质剖面

1.2 干坞坞口概况

项目干坞采用双轴线设计,东、西汊坞口对接端采用φ1 190mm×30mm锁口钢管桩+1.2m厚塑性混凝土止水墙结构。坞口处止水墙深入黏土层,与两侧格型地下连续墙(上部钢筋混凝土+下部素混凝土)、干坞四周止水墙组成闭水环境。干坞坞口间距37.2m,锁口钢管桩桩长37.5m,分为2节(18.1m+19.4m)运输至现场后,采用内法兰连接,锁口钢管桩共计25根,如图2所示。锁口钢管桩通过在地下连续墙钢筋笼上预埋凹形锁口使其连接成整体,如图3所示。

图2 坞门平面布置

图3 锁口钢管桩连接示意

2 干坞结构方案比选

干坞是用于预制混凝土管段的场所,管段需要在干坞内预制、存放、舾装,然后起浮、拖运、沉放以及对接。干坞尽管是临时工程,但是规模大,工程费用高、对工期影响大,同时受到场地、通航等条件的制约。根据管节预制方式分类,有移动干坞和固定干坞两种,移动干坞需半潜驳等大型船机设备,对船机设备要求高,本项目水深浅、航道等级低,故采用固定干坞形式[1]。

2.1 干坞形式比选

固定干坞根据与隧道位置关系又可以分为轴线干坞和旁线干坞两种。由于本项目两穿汉江,结合项目场地、工期等条件,初步定了独立单干坞、独立双干坞、轴线双干坞3个方案。

1)独立单干坞与双干坞方案 ①缺点 管节浮运运距和浮运航道疏浚量大幅增加,影响施工安全的不确定因素增多,轴线处仍需进行大方量开挖,施工成本增加;②优点 施工不需要占用隧道暗埋段区域,可以节省工期。

2)轴线干坞方案 ①缺点 轴线干坞处需进行二次开挖,工期长,有工期延误的风险;②优点 轴线干坞所在区域多为农田和未开发土地,拆迁成本低,浮运距离短,基本不需要航道疏浚,轴线干坞段开挖量小,节省成本[2]。

本项目所在地为三级航道,船机设备受限,汉江东、西汊江面狭窄,西汊江面仅280m宽,管节浮运运距增加、管节掉头等操作风险大且操作时间较长。通过合理的施工组织,且采用顺浇法沉管预制方案(不设后浇带,顺序浇筑)、先铺法卵石垫层等新工艺,能满足工期要求,采用轴线干坞设计经济合理[3]。

2.2 坞口形式比选

本项目地层为砂卵石强透水层,对接端支护技术主要在锁口钢管桩+外侧止水墙和 CSM双轮铣深搅水泥土连续墙+密插型钢两种方案之间比较。锁口钢管桩+外侧止水墙方案技术成熟,可靠性高,但是后期存在切除钢管桩水下作业,锁口钢管桩与两侧格型地下连续墙连接构造要求高[4]。CSM双轮铣深搅水泥土连续墙+密插型钢方案工序简单,结构整体性好,防渗性能好,但是CSM大深度搅拌工艺国内应用案例少,砂卵石地层搅拌后,型钢插入和拔出难度大,经济性较差[5]。

本项目对低强度止水墙材料进行了现场试验研究,研发了抗压强度1~5MPa,渗透系数10-7cm/s的塑性混凝土材料[6]。考虑到CSM大深度搅拌工艺的适应性、可靠性及经济性问题,坞口形式选择锁口钢管桩+外侧止水墙方案。

3 坞口锁口钢管桩施工

坞门采用锁口钢管桩+止水墙结构,采用液压抓斗成槽,然后吊放锁口钢管桩;桩间填充碎石并通过注浆固化;钢管桩内自桩底至基坑底部设置灌注桩,基坑底至桩顶回填砂。

3.1 锁口钢管桩施工工艺

钢管桩施工采用地下连续墙成槽工艺,液压成槽机挖槽完成后,利用履带式起重机吊装钢管桩放入槽内。施工时由两侧往中间方向推进,与地下连续墙相接位置采用同步成槽、整体施工的方法。

1)搅拌桩和导墙施工

水泥搅拌桩为φ600mm@400mm,导墙采用两侧梯形+中间矩形结构,为便于抓槽及钢管下放,导墙间净宽≥124cm。

2)锁口钢管桩与地下连续墙连接

地下连续墙钢筋笼焊接成型后,外侧焊接16mm厚钢板+凹形管作为锁口。预埋件于加工厂分节加工完成后,运输至现场拼接,采用φ25钢筋与钢筋笼焊接成整体,如图4所示。

图4 地下连续墙接头模型

3)锁口钢管桩吊装

单根锁口管最大质量为43.41t,采用双机抬吊,四点吊装法。根据计算,主吊点设置于桩顶,副吊点分别设置于桩顶下18.5m和27.5m处。

4)桩内施工

钢管桩内混凝土采用导管法两次浇筑,每个槽段内下设2根导管,第1次浇筑至锁口管底部,待混凝土初凝后,采用正循环法清除管内混凝土表层杂物,导管法二次浇筑至拆除线下50cm。混凝土初凝后,回填粉细砂。

5)桩间施工

锁口钢管桩下放前,两侧焊接直径5cm注浆铁管,坞门破除切割线以下采用花管,其余为实管。桩间采用碎石回填,在每根注浆管上设单向阀,通过注浆机灌入水泥浆,注浆压力为0.2~0.5MPa,水泥浆采用P·O42.5水泥,如图5所示。

图5 桩间施工平面

3.2 锁口钢管桩安装精度控制

1)精度控制

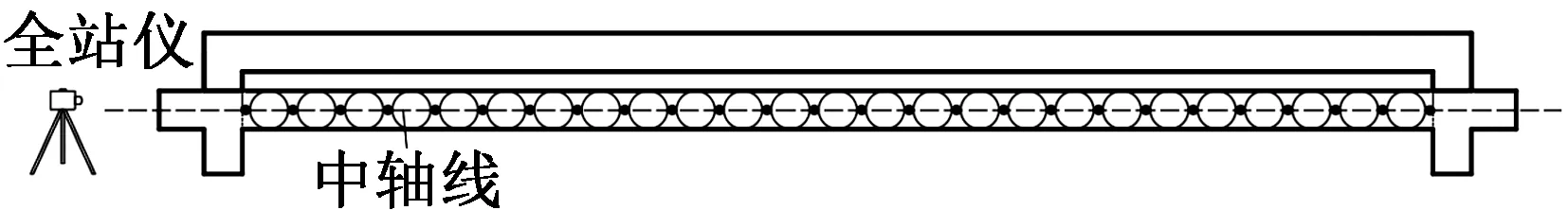

钢管桩及接头钢筋笼吊装前,在钢管上标记基准线。测量人员沿钢管桩中轴线放样测量点,计算该点至锁口外侧的水平距离,锁口钢管桩下放过程中,纵中丝对准钢管桩的基准线,然后固定水平度盘,采用全站仪红外线测距,监测锁口钢管桩横向和纵向偏差。测量钢管桩中心线,由下而上观测,监测钢管桩垂直度,如图6所示。

图6 测量平面

2)纠偏

第1根咬合钢管桩吊放后的垂直度影响到其他咬合钢管桩的垂直度,吊放时要缓慢一些,沉入到设计深度一半时暂停吊放,检查桩身垂直度是否满足要求,如满足要求则继续吊放,否则拔出重新吊放。其他咬合钢管桩在定位架和锁口的共同作用下,一般不会产生较大偏差,若出现偏差,采用挖掘机辅助纠偏,确保锁口中轴线与全站仪激光重合,且保证水平距离与初始值偏差≤10mm。

3.3 锁口钢管桩防绕流施工技术

由于锁口钢管桩入土深度较大且地下水系丰富,混凝土绕流问题突出,若外溢的混凝土堵塞锁口钢管桩的凹槽接口,将极大增加锁口钢管桩的连接难度,因此必须采取有效措施降低混凝土绕流对锁口钢管桩的影响。根据施工现场实际地质条件,对锁口钢管桩之间接头处凹槽及格型地下连续墙与锁口钢管桩连接处凹槽采取以下措施控制混凝土绕流问题。

1)在凹槽内放置1根与锁口钢管桩等长直径为160mm的PVC管,PVC管底部封闭。

2)PVC管底部与锁口钢管桩凹槽的间隙使用泡沫胶填充。

3)接头处凹槽底部焊接1块钢板,防止地下水从底部渗入。

4)凹槽外侧包裹1层镀锌铁皮,形成二次防渗结构。

形成防绕流结构如图7所示。

图7 接头处凹槽防绕流结构

根据现场实施情况,锁口钢管桩接头处无阻塞,25根锁口钢管桩均能顺利完成连接,水下浇筑的混凝土没有绕流至连接处的凹槽口,防绕流效果显著。

4 干坞坞口拆除

沉管管节在干坞内完成预制,并在干坞内完成管节一次舾装、坞内演练及管段试漏,此时干坞要保证安全稳定。待管段试漏完成后,需进行干坞坞口拆除。

1)岸堤开挖

岸堤陆上部分采用长臂挖机开挖,水下部分采用抓斗船开挖,开挖料通过泥驳运输,临时码头上岸转运至弃土场。

2)塑性止水墙拆除

在冠梁上安装临时平台,通过钻孔机将塑性止水墙打碎,然后采用抓斗船清理干净。

3)冠梁与钢支撑拆除

坞内注水至内外水位基本平齐,通过绳锯、起重船配合将冠梁拆除,内侧钢支撑通过潜水员水下切割完成。

4)锁口钢管桩拆除

待内侧冠梁、钢支撑与外侧塑性止水墙等拆除完成后,潜水员水下探摸检查确定是否清除到位。清除到位后,通过吸砂泵将锁口钢管桩内侧砂石清理至设计高程,潜水员水下切割法兰盘,然后采用振动锤进行振动提拔,逐根完成钢管桩拆除[7]。

5 结语

襄阳东西轴线沉管隧道为华中地区第1条沉管隧道,项目采用大型双轴线干坞,干坞处为砂卵石强透水地层,防渗要求高。项目干坞坞口处采用锁口钢管桩+塑性混凝土止水墙方案,通过对该方案的设计、施工研究,详细介绍锁口钢管桩施工工艺流程和关键施工工艺,解决了大直径钢管桩预制、吊装以及与格型地下连续墙连接等问题,提出了精度控制及纠偏措施,并通过PVC管和镀锌铁皮等方案,解决了锁口钢管桩防绕流问题,现场实施防绕流效果明显。