突出煤层孤岛工作面多场演化规律及瓦斯灾害防治技术

2022-04-28郭欢欢胡家喻邱黎明

郭欢欢,胡家喻,邱黎明

(1.永贵能源开发有限责任公司 西秀分公司,贵州 安顺 561001;2.北京科技大学 土木与资源工程学院,北京 100083)

0 引 言

在煤矿生产过程中,由于跳采接替的生产方法或者煤层地质条件的限制[1],经常出现各式各样的孤岛工作面[2]。孤岛工作面具有冲击地压显著、巷道支护困难[3-4]等特点。而煤与瓦斯突出矿井孤岛工作面在开采过程中,不仅受到采动应力的影响,也受到瓦斯灾害的威胁。

煤矿研究人员对冲击地压矿井的孤岛工作面开采过程灾害防治[5]与预警[6-7]做了较多的研究。朱广安等应用FLAC3D研究了孤岛工作面推进中覆岩破断演化、垮落带岩体的压实效应,发现孤岛工作面采空区开采后存在无法压实的现象[8]。成云海等研究了利用微震定位技术监测了三面采空的孤岛工作面开采过程中的覆岩结构和应力分布规律[9]。王宏伟等研究了唐山矿某孤岛工作面,发现老顶周期来压时存在应力和能量激增现象[1]。刘晓斐等运用综合指数法和数值模拟法进行回采前冲击危险性区域预测,应用钻屑法和电磁辐射法进行开采冲击危险性的局部预测[10]。华心祝等采用数值模拟结合现场实践,分析了孤岛工作面沿空留巷应力场和位移场,给出了加强支护方案[11]。

对于高瓦斯矿井的孤岛工作面回采,除了受到高应力带来的支护困难之外,还受到各个采空区瓦斯涌出的影响[12]。由于高应力和采空区的影响,孤岛工作面周围裂隙复杂、瓦斯含量较高。在高瓦斯矿井[13]、煤与瓦斯突出矿井[14],瓦斯抽采时抽采管道易受复杂裂隙环境的影响,造成封堵不严,从而导致工作面瓦斯超限甚至瓦斯突出[15]。目前孤岛工作面的研究对象多为冲击地压矿井,对高瓦斯突出煤层的瓦斯防治研究较少。

本文针对某突出矿井煤层孤岛工作面的开采过程的覆岩变化规律,采用数值模拟的方法研究了采动工作面覆岩运动应力场、位移场和能量场的变化规律和机理,探讨了覆岩结构变化对瓦斯迁移规律的影响。

1 矿井概况

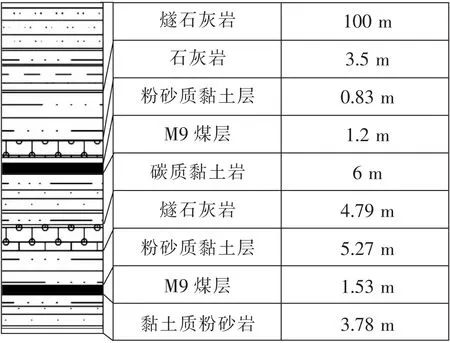

某矿经鉴定为煤与瓦斯突出矿井,井田内包含M8和M92个煤层。主采煤层为9号煤层,煤层平均厚度为1.53 m;瓦斯压力为0.45~2.25 MPa,瓦斯含量为9.87~19.77 m3/t。9号煤顶板岩层依次为粉砂质黏土岩,厚度为5.27 m;燧石灰岩,厚度为4.79 m;碳质黏土岩,厚度为6 m。其煤层柱状图如图1所示。

图1 煤层柱状图Fig.1 Histogram of coal seam

M8和M9两煤层相距较近,属于近多煤层开采,且两煤层均属于煤与瓦斯突出煤层,瓦斯含量较大。矿井设计先开采9号煤层,但开采时受到8号煤层瓦斯的影响,治理难度较大。9100工作面开采中遇见了大断层,受当时技术限制只开采了断层右部区域。后为回收资源,避免浪费,布置了新9100工作面回采剩余资源。新9100工作面采用沿空留巷回采、全部垮落法管理顶板。如图2所示。

图2 工作面布置示意Fig.2 Schematic diagram of working face layout

形成孤岛工作面之后,应力增大,瓦斯放散增多,造成大变形和瓦斯超限问题。为解决上述问题,非常有必要研究突出煤孤岛工作面的覆岩结构变化规律,揭示覆岩变化与瓦斯迁移的关系和对煤与瓦斯突出的影响,从而为突出煤孤岛工作面的治理提供理论依据,保障孤岛工作面的安全回收。

2 孤岛工作面多场演化规律及机理

2.1 建立数值模型

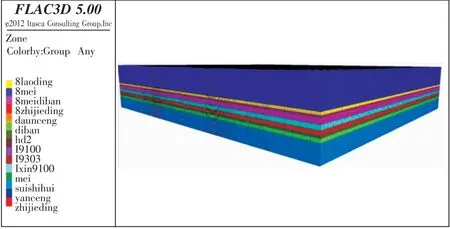

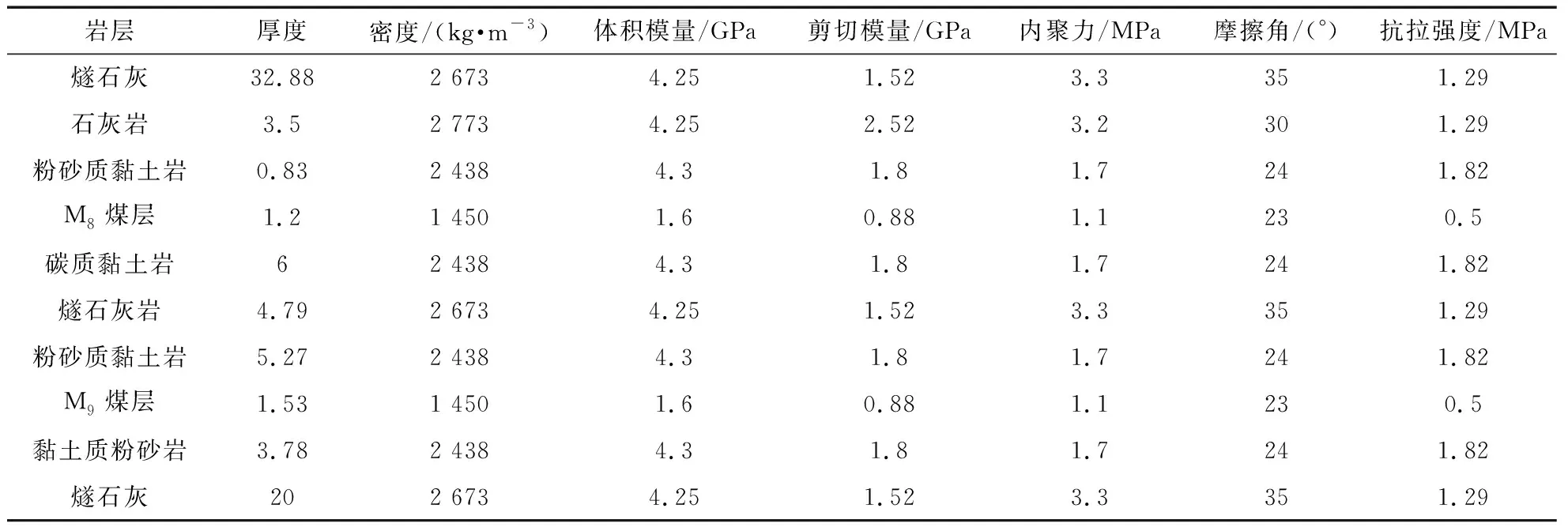

基于本矿地质条件及工作面开采顺序,建立了合理的FLAC3D模型(图3)。模型尺寸为460 m×400 m×80 m。在本模型中,工作面上下设置煤层厚度为2 m,巷道中沿空留巷采用先开挖再填充,采用Mohr-Coulomb破坏准则模拟了切眼形成但未开挖、形成新采空区、接近旧采空区以及四面采空几个阶段的应力场、位移场和能量场的相关数据。表1为本次模拟各煤岩层的相关物性参数,图3为本次建模的模型图。模型底部为固定面,垂直方向上施加自重应力,模拟自重应力8.25 MPa施加在模型顶部。模型四周施加应力边界条件。

图3 数值模型Fig.3 Numerical model

表1 物性参数Table 1 Physical parameters

2.2 数值模拟结果

2.2.1 采动应力场演化特征

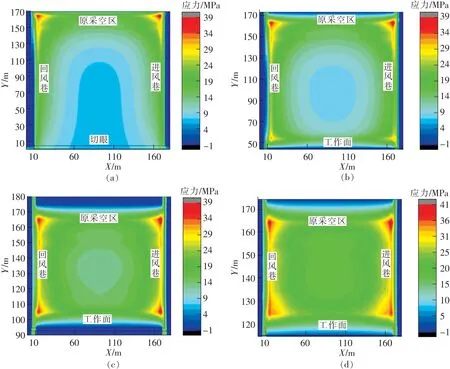

当工作面初步形成切眼尚未回采时,如图4(a)所示,高应力区域主要集中于原采空区域,而开切眼附近应力较低;随着开采的进行,工作面四周形成4个采空区,如图4(b)所示,此时工作面应力集中区域为工作面四角区域,即4个采空区两两相互叠加,应力叠加于采面4个角的位置;继续开采,当开切眼距原9100采空区70 m时,如图4(c)所示,工作面进、回风巷中部出现应力叠加现象;当继续掘进至距离原采空区50m时,叠加现象进一步增加,如图4(d)所示。因此根据是否形成新采空区及新采空区与原采空区的位置关系,整个回采过程可以分为未开采、形成新采空区、接近旧采空区和四面采空4个阶段。

图4 采动过程工作面垂直应力Fig.4 Vertical stress of working face in mining

为了分析4个阶段的应力变化,选择切眼与原采空区2个截面位置的应力值深入分析。

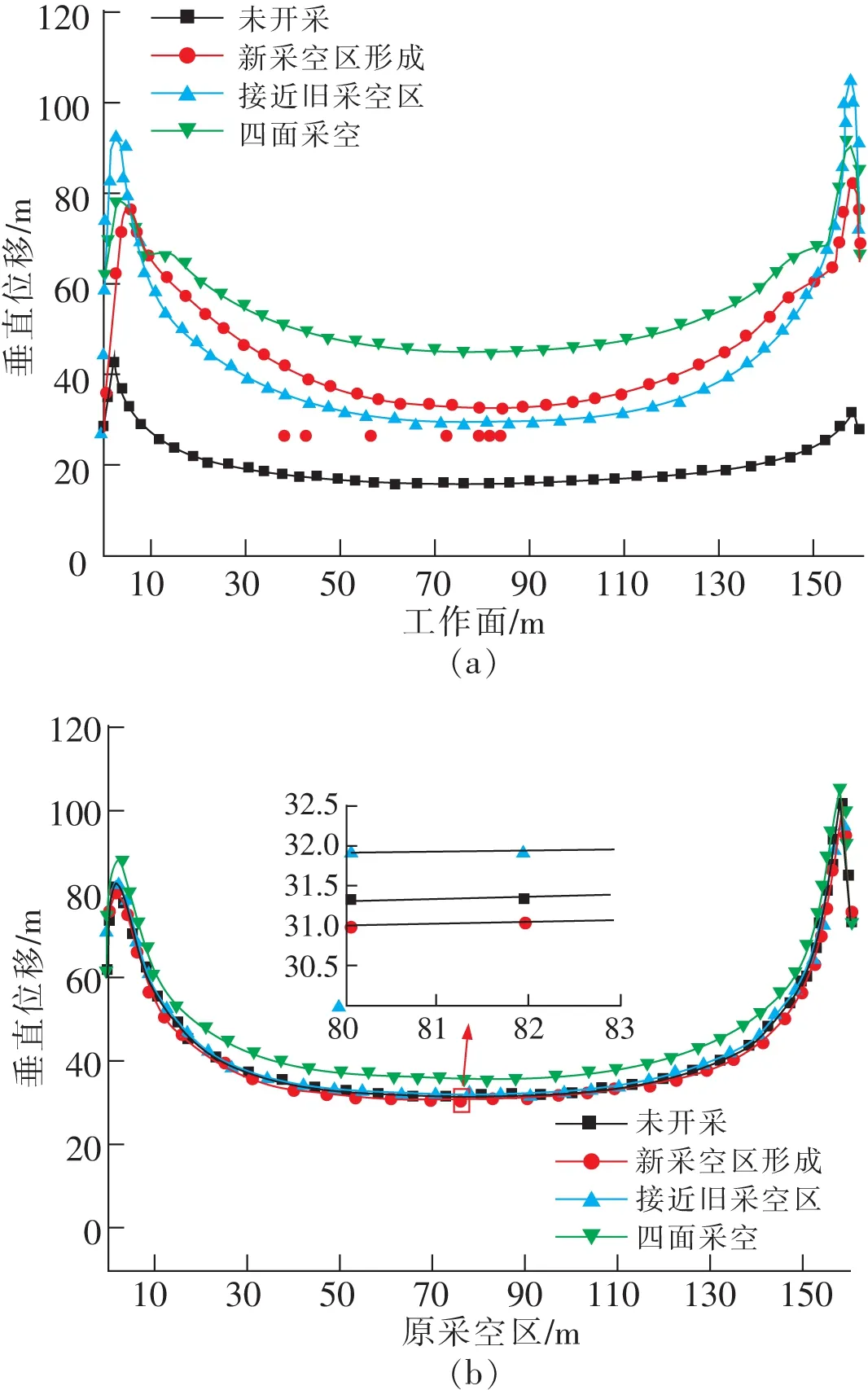

图5(a)为工作面切眼位置的垂直应力变化图,可以看出切眼位置4个阶段垂直应力变化较大,且均为两头大中间小的“U”型结构。在未开采时,应力最小,其左侧峰值为15.8 MPa,右侧峰值应力为15 MPa,切眼中间最小应力5.8 MPa;当形成新采空区后应力显著增加两端应力增加后在随后几个阶段保持稳定,而切眼中间部分应力随着开采的进行不断增加;图5(b)为原9100采空区的应力变化图,可以看出在四面采空之前,整个区域应力均为“U”型,两端应力和中间应力变化都不明显;当形成四面采空之后,两端和中间应力都增加,说明形成四面采空之后原采空区区域将会受到新采空区应力叠加作用的影响。

图5 各阶段应力变化Fig.5 Stress changes at each stage

图6(a)为工作面位置各阶段峰值应力图,可以看出随着开采的进行,左侧峰值应力从15.8 MPa增加到了25.2 MPa,增加率为59.5%;右侧峰值应力从15 MPa增加到了26.8 MPa,增加率为78.6%;中间最小值应力从5.8 MPa增加到了13.3 MPa,增加率为129.3%。且图6(b)为旧采空区位置各阶段峰值应力图,如图所示,其左侧峰值应力增加率为7%,右侧峰值应力增加率为4.8%,中间最小值应力增加率为9.6%。因此,在工作面推进过程中,应力剧烈变化主要发生在切眼位置,而切眼位置变化主要集中于新采空区形成阶段,之后的变化较为平坦;旧采空区位置应力变化开始较为平坦,在形成四面采空阶段应力发生显著增加。由以上分析可知,在距离原始采空区50 m时到达四面采空阶段。

图6 各阶段峰值应力Fig.6 Peak stress for each stage

2.2.2 采动位移场变化特征

为研究上述应力状态下煤层各区域位移变化情况,选取切眼位置与原采空区位置的垂直位移,如图7所示。

图7为工作面各应力阶段下垂向位移变化。如图7(a)所示,切眼位置位移变化总体为两边位移大中间位移小的“拱形”,并且随着开采的进行,垂向位移逐渐增加,未开采时位移最小,接近四面采空时变化最大。对于原采空区,如图7(b)前几个阶段垂向应力变化较小,变化幅度在0.002 m之间,当形成四面采空时垂向位移发生显著变化。

图7 各阶段位移场变化Fig.7 Displacement field variations at each stage

位移场结果表明,工作面垂向位移与孤岛工作面开采阶段密切相关。随着工作面开采的进行,应力场逐渐增加,与此同时位移场也逐渐增加。而原采空区应力场在开采过程中变化较小,因此位移场变化较小。

2.2.3 采动前后能量特征

采动能量场由煤岩体所含的弹性能密度确定,通过FLAC软件中Fish语言编辑围岩弹性能密度计算代码实现计算。谢和平等推导的能量密度计算公式为[16]

式中U为弹性能密度,kJ/m3;E为弹性模量,MPa;ν为泊松比;σ为主应力,MPa。

图8为工作面各应力阶段下能量场变化。如图8(a)所示,切眼位置为两头大中间小的“U”型结构,未开采阶段能量较小,当形成新采空区之后能量发生激增,此后两端的能量均保持在较高水平,变化幅度并不多,并且在靠近旧采空区时达到峰值,此后形成四面采空时会有所下降。结合位移场可知此时位移量较大,推测是此时大位移导致了部分能量的耗散。而切眼中间部分集聚的能量则持续增加,这表明四面采空时的变形不足以释放这部分能量,导致煤体集聚着较大的能量。

图8 各阶段能量场变化Fig.8 Energy field changes at each stage

对于原采空区侧,如图8(b)所示,总体亦呈现两头大中间小的“U”型结构。分析各部分变化,可以看出在形成四面采空区之前能量保持在较稳定过程,只有开采接近原采空区后才逐渐增加。

2.3 突出煤层孤岛工作面覆岩运动规律

工作面开采后,上覆岩层垮落,在采空区形成自下而上的“竖三带”和由近及远的“横三带”[17]。其中,“竖三带”指的是冒落带、裂隙带和弯曲下沉带。当冒落带或者裂隙带贯通上煤层时,将会引起上煤层瓦斯的泄压与解吸,解吸后的瓦斯由贯通的裂隙进入采空区,并通过风流进入到工作面。“横三带”指采空区的自然堆积区、载荷影响区和重新压实区三带,主要影响到瓦斯的迁移等。

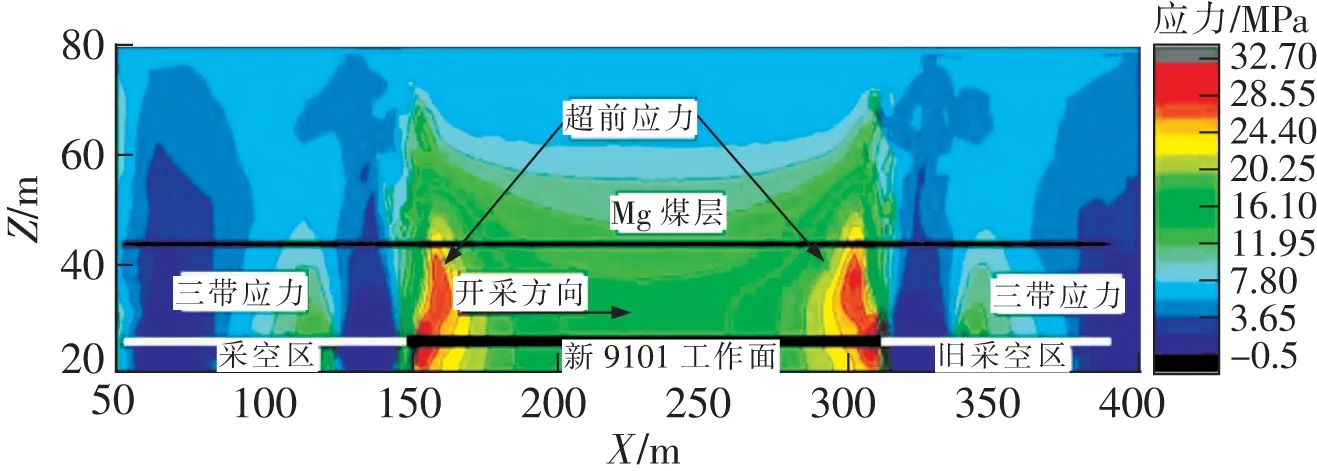

图9为模型选取y=200 m截面位置处的应力分布图,可以看出采空区应力明显降低,其应力分布呈现椭球形;工作面两端存在超前应力区域,其影响范围约为30 m左右。而在工作面迎头向采空区深处为“横三带”,对应分别为自然堆积区、载荷影响区和重新压实区,应力依次增加。从采空区中部往上为采空区“竖三带”,分别为冒落带、裂隙带和弯曲下沉带,应力依次减小,且M8煤层位于其影响范围之内。

图9 采空区y截面应力分布Fig.9 Stress distribution of y section of goaf

由于FLAC3D无法模拟采空区的真实垮落情况,采空区竖三带范围由经验公式确定,如下

冒落带

(2)

裂隙带

(3)

本煤层上覆有M8煤层,距离本煤层平均距离仅有17.96 m,即裂隙带可以贯通M8煤层。

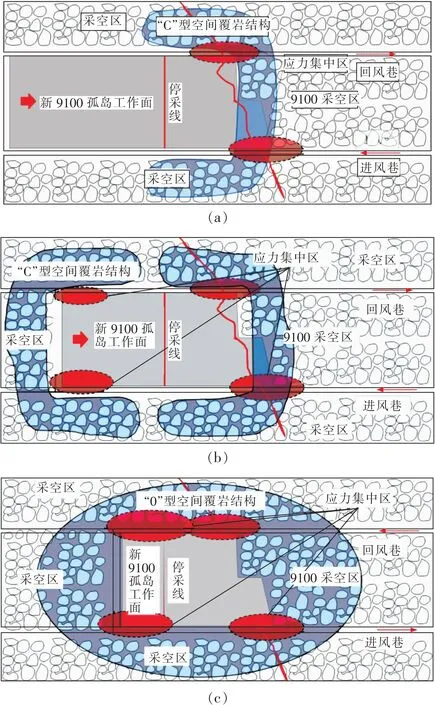

“C”型孤岛工作面[18]是一种典型的三面采空孤岛工作面,如图10(a)所示,3个工作面采空区相互连接,形成了一个“C”型区域,该区域采用沿空留巷技术保留了进风巷和回风巷,因此在煤体与采空区接触地方存在应力集中区。随着工作面的推进,形成新采空区之后,将会形成2个“C”型覆岩结构,4个应力集中区,如图10(b)所示,由于工作面长度较长,此时2个“C”型覆岩结构距离较远,尚未互相影响;在新采空区产生过程中,伴随着工作面位置应力场、位移场和能量场的显著变化;而在形成新采空区到2个覆岩结构相互影响接触之前,工作面应力场、位移场和能量场变化较小。当工作面推进到2个覆岩结构距离较近,相互接触后,如图10(c)所示,此时工作面为四面采空的“θ”型四面孤岛工作面,此时需要煤体应力达到最大,工作面与原采空区的应力场、位移场的能量场均开始发生变化。中间煤柱发生了较大的变形,此时煤柱有发生片帮和突然失稳破裂的危险,需要设计停采线。

图10 覆岩结构示意Fig.10 Schematic diagram of overburden structure

综上所述,本孤岛工作面开采是一个从单个“C”型孤岛工作面到“C+C”型工作面,最后形成“θ”型孤岛工作面的过程。以上过程研究了4个过程中的应力、位移和能量场的变化,在整个开采过程切眼位置变化较为明显,总体表现为从单个“C”向“C+C”变化时变化较大,之后变化则较小。直到形成四面采空前,才会发生显著变化。而靠近原采空区侧各场变化在形成“θ”型覆岩结构之前的整个过程变化均不明显,只有在形成“四面采空”时发生显著变化。故为了保证安全开采,防止应力的突然变化,需要避免“θ”型覆岩结构的形成,故选择停采线设置在距原采空区60 m以上的位置。

3 突出煤层孤岛工作面瓦斯灾害特征

3.1 多采空区瓦斯运移规律

孤岛工作面受到多个采空区的叠加,其裂隙带高度要比理论计算更高一些。裂隙带将会导致M8煤层的瓦斯通过采动裂隙进入到采煤工作面。根据采空区“横三带”理论,压实区裂隙较少,瓦斯流过较少;而自然堆积区上覆煤岩自然垮落,裂隙间隔较大,因此将会在堆积区形成瓦斯流动通道,M8煤层解吸的瓦斯主要通过瓦斯流动通道进入到采空区。

采空区本质为一种多孔介质[20],由垮落形成的碎煤和之间的空隙组成。由关键层理论可知,采空区以“O”型圈形式逐渐垮落,工作面及采空区存在自然堆积区、载荷影响区和重新压实区,在自然堆积区和载荷影响区,裂隙较大。由于采空区存在落煤,会解吸释放瓦斯,而瓦斯密度较空气轻,具有悬浮性,易形成瓦斯聚集现象。如图10所示,当进风巷新鲜风流进入采空区后,由于压力作用,聚集的瓦斯将会带出采空区,造成生产区域瓦斯浓度增加。

对于孤岛工作面尚未开采阶段,如图11(a)所示,瓦斯来源主要来自于各个采空区的遗煤以瓦斯及M8煤层裂隙瓦斯流出;当工作面开采后形成新采空区,图11(b)此时新形成的采空区后进风巷新鲜风流将进入该采空区,将其中的遗落煤所解吸的瓦斯带出到工作面。为了防止工作面瓦斯的超限,需要制定相应措施进行瓦斯抽采。

图11 瓦斯来源示意Fig.11 Schematic diagram of gas source

3.2 采动应力对瓦斯突出影响

煤与瓦斯突出是一种较为严重的矿井灾害,其影响因素主要有应力、瓦斯含量和煤质。煤与瓦斯突出是较大范围的高压煤体在采动诱导下,形成了大量的孔洞和裂隙,引起了煤中瓦斯的大量迅速解吸,并喷出工作面[21]的过程。因此煤与瓦斯突出常常伴随着应力的高度集中和煤的酥化和变形,为了防止煤与瓦斯事故的发生,必须防止应力的高度集中,消除突出“应力因素”[22]。

在形成切眼时期,由于本工作面尚未形成采空区,而布置采面之前已对其他采空区瓦斯进行抽采处理,此时工作面瓦斯涌出量较小,工作面煤体应力较低;而当形成新采空区后,由于采空区的互相影响,导致上覆煤层的瓦斯涌出量显著增加,因此在这个时期上隅角瓦斯涌出量将显著增加,工作面也处于应力集中状态;当接近旧采空区时,新、旧采空区将互相影响,此时形成“θ”型覆岩结构,工作面处于“四面采空”的受压状态。若继续开采,工作面将发生较大的应力集中,煤体受压酥化变形,有发生突出的危险。

为了保证安全生产,防止应力集中现象产生,因此需要防止本孤岛工作面进入到“四面采空”阶段,因此需要在此处设置停采线。

4 瓦斯超限防治

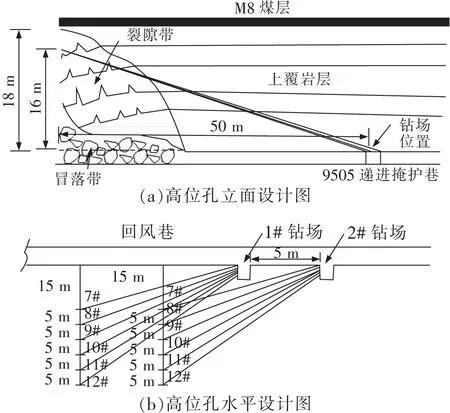

为了防止回采过程中瓦斯涌出量超限,需要采用高位钻孔方法[23]对上覆煤层破碎的瓦斯涌出量进行抽采。将高位孔布置在裂隙带中,利用工作面采动产生的裂隙,即可实现对上覆煤层瓦斯的抽采。由前面理论计算结果可知,本工作面裂隙带高度为10.1~18.1 m,高位孔布置如图12所示。

图12 高位钻孔布置图Fig.12 High borehole layout plan

高位孔立面设计图12(a)所示,钻场位置距抽采位置50 m,抽采位置高度16 m,进入了采空区裂隙带。除了立面上的位置外,钻孔距离回风巷道侧帮还应有适宜的平面距离。采煤工作面顶板垮落时,并不沿巷道帮整齐地截断,而是根据顶板岩层性质和厚度悬臂一定长度,形成悬臂梁。在悬臂梁内的钻孔,因为上部煤层得不到卸压将抽不出瓦斯,所以高位钻孔在平面上必须距离巷道帮一定距离。根据顶板岩层的坚硬程度,一般应在控制在10~15 m以上。本工作面距巷道帮15 m,巷道末端间距为5 m,每条巷道布置6条钻孔,两钻场间距为5 m。

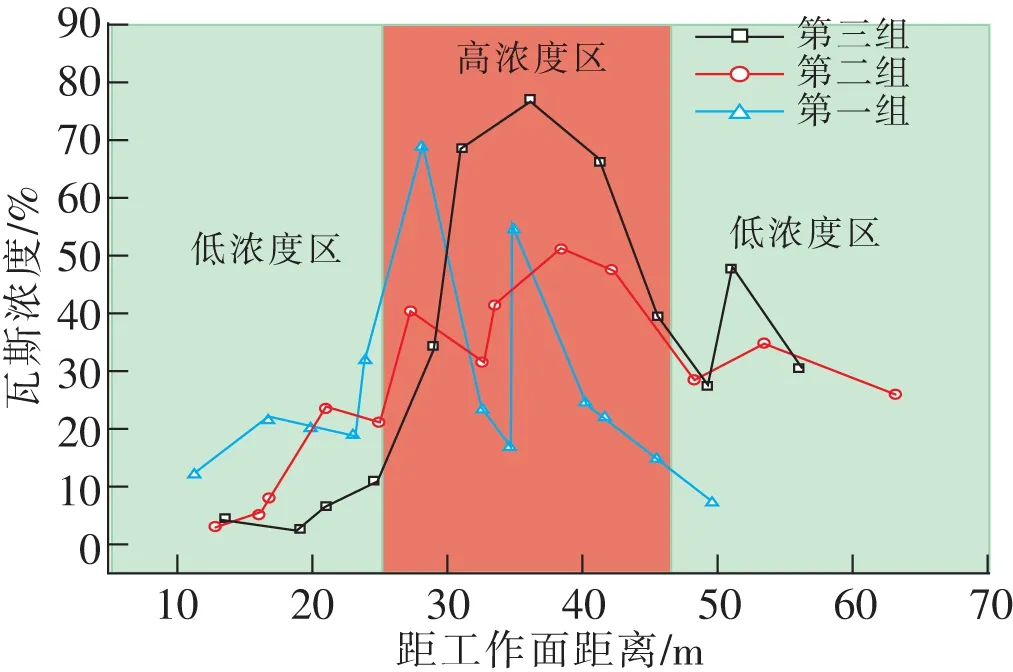

从图13中可以看出,各钻场瓦斯浓度在距离工作面距离较远,在46 m以外时,瓦斯浓度均在30%以下,只有第1组钻场瓦斯浓度出现了47%的值,这表明一号钻场与煤层裂隙沟通较好,此时已能够有效抽采;当距离工作面47~25 m时,各钻场浓度达到了最大,各峰值分别为75%、70%和52%,这一区域为抽采最佳距离,各钻场在这一区域维持高效抽采;当进入到25 m范围时,各钻场抽采浓度将逐渐减小,最终降至10%以下。表明抽采效果较好。

图13 钻场钻孔瓦斯浓度随工作面推进变化趋势Fig.13 Trend of gas concentration in drilling field with advancing of working face

5 结 论

1)本孤岛工作面覆岩为一动态变化过程,具体表现为:在尚未开挖阶段,工作面覆岩结构为单个“C”型覆岩结构;随着新采空区形成,工作面采动应力场、位移场和能量场发生显著变化,此时工作面变为“C+C”型覆岩结构;当2个“C”型覆岩结构相互接触后,工作面变为“θ”型覆岩结构。

2)突出孤岛工作面瓦斯来源较多,纵向裂隙带受到回采期间工作面覆岩运动影响,与M8号煤层相互沟通,其瓦斯解吸后通过瓦斯流动通道进入到采空区。横向各采空区瓦斯在进风巷新鲜风流下被带入到工作面,因此回采期间瓦斯含量较大。

3)煤与瓦斯突出是高应力煤体塑化变形,煤体瓦斯大量解吸喷出的过程。在孤岛工作面开采过程中,设计合理的停采线(距离原始采空区60 m),避免出现θ型覆岩结构,防止过大的应力集中。

4)本工作面采用高位钻孔对上覆煤层采动破坏解吸瓦斯进行抽采,其瓦斯浓度随着工作面的推进先增加后减小,距离工作面47~25 m处瓦斯抽采效果最佳。