近距离煤层开采回采巷道布置方式及变形规律

2022-04-28高士岗杨俊哲高登彦欧阳一博

高士岗,杨俊哲,高登彦,欧阳一博,柴 敬,3

(1.西安科技大学 能源学院,陕西 西安 710054;2.国家能源集团神东煤炭集团有限责任公司,陕西 榆林 719315;3.西安科技大学 西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054)

0 引 言

神东矿区活鸡兔井1-2上煤与1-2煤的层间距仅为9~21 m,属于典型的近距离煤层群开采。与单一煤层开采巷道稳定性相比,由于上部煤层开采导致下煤层顶板完整性受到严重破坏,因而下煤层巷道围岩稳定性差且支护困难[1-2]。上部煤层开采后,采空区附近顶底板均处于卸压区域,上覆岩层载荷开始向四周稳定煤体中转移,相邻工作面间留设的区段煤柱因两边均已采空而产生应力叠加效应,区段煤柱高度应力集中导致其下部煤层中布置的回采巷道安全性受到严重威胁[3-5]。

近距离煤层联合开采巷道布置方式主要有内错式、外错式及重叠式3种[6-8]。一般内错式和外错式采用较多。内错式的优点在于合理避开了上煤层区段煤柱的高应力区,巷道处于上煤层采空区下属于应力降低区,其缺点在于巷道顶板上部即为上煤层采空区,上煤层开采影响了中间层的稳定性与完整性,而巷道支护一般采用锚杆、锚索支护,锚杆、锚索上部缺乏稳定固定点,造成巷道支护困难;外错式虽处于应力集中区,但巷道顶板上部为稳定的实体煤层,且中间层完整性较高,巷道支护效果显著优于内错式布置。合理选择巷道布置位置及支护方案,保证下煤层回采巷道变形量在可控范围之内,成为近距离煤层安全高效开采的重要研究课题[9-11]。

中国学者针对近距离煤层开采巷道稳定性问题进行了大量研究。肖家平以团柏煤矿11-101工作面为背景,根据现场钻孔窥视及滑移线场理论,分析得出上部煤层开采引起的底板塑性区破坏深度约为0.7 m,顶板淋水作用进一步加剧了下部巷道围岩的损伤劣化程度[12];杨伟对近距离煤层联合开采工作面合理错距留设问题进行了研究[13];刘犇针对极近距离煤层巷道顶板破碎、支护困难等情况,通过理论计算得出上下煤层巷道的合理错距为9.9 m,巷道布置形式为内错式[14];李中伟以泰安煤矿12101运输巷为研究对象,确定1-2煤层巷道外错11煤层煤柱为2.0 m,掘进期间巷道变形量不大[15];杜艳春以汾西矿业集团宜兴煤业1201-2工作面为工程背景,分析得出回采巷道应选用内错4~6 m布置[16];梁华杰以界沟煤矿8220工作面机巷为研究对象,运用极限平衡理论和弹性力学理论对煤柱一侧塑性区宽度及上煤层底板应力分布进行了研究,得出上煤层采空区左侧煤壁与下煤层巷道顶板中心线距离为22 m时巷道受力均匀围岩变形量小,为最佳布置方案[17]。已有针对近距离煤层巷道布置方式选择及支护参数优化的研究主要采用数值模拟和现场监测,其中物理模型试验研究主要集中在巷道变形监测传感器的研制[18-19],通过数值模拟对巷道围岩裂隙场演化、支护方案设计等方面进行研究[20-23]。

鉴于此,文中研究在1-2上煤开采过程中1-2煤层中巷道12314运顺和12313回顺的稳定性以及下煤层巷道的合理布置方式,通过现场巷道变形观测、物理相似模型试验及数值模拟计算的综合分析方法,得出1-2煤层中巷道的变形规律及引起巷道变形的主要影响因素,对下煤层巷道分别布置于上煤层采空区下与区段煤柱下的变形情况进行对比分析。

1 工程背景

大柳塔煤矿活鸡兔井,一井三面,年产1 170万t。神东矿区活鸡兔井1-2上煤与1-2煤的层间距仅为9~21 m,属于典型的近距离煤层群开采,与单一煤层开采巷道稳定性相比,由于上部煤层开采导致下煤层顶板完整性受到严重破坏,因而下煤层巷道围岩稳定性差且支护困难。已知1-2上煤层采高3 m,上覆基岩厚度110 m,覆岩存在3层关键层,1-2煤与1-2上煤之间关键层为2 m厚粉砂岩。关键层分别位于21,56,105 m层位之上;1-2上煤中1-2上311工作面宽度240 m,采高3 m,1-2上312工作面宽度200 m,采高3 m;1-2煤12313工作面宽度290 m,12314工作面宽度230 m,两者采高均为5 m。

12313工作面位于1-2煤三盘区集中大巷南翼,南西侧是12312面采空区,工作面切眼外侧是12314切眼外旺采区(已回采),工作面正上方为1-2上311-2面采空区,北东侧为设计12315工作面,但是未形成,地面标高1 196.0~1 252.3 m,煤层底板标高1 108.7~1 148.2 m。1-2上311-2工作面斜长347.4 m,走向长3 409.9 m,工作面左侧为1-2上310面采空区。初次来压步距63 m,周期来压9~15 m,平均12 m,来压持续长度3~4 m。1-2上311面和12313面对应关系如图1所示。

图1 1-2上311面和12313面对应关系Fig.1 Relationship between Plane 1-2upper 311 and Plane 12313 on 1-2上

12314运顺和12313回顺在1-2煤层中掘进,该区域煤层厚度4.3~6.1 m,平均厚约4.8 m。老顶为中、粗砂岩,厚度14.0~14.8 m,直接顶为砂质泥岩,厚度1.0~5.8 m;巷道直接底为泥岩,厚度0.4~5.0 m。煤层倾角1°~3°,地面标高1 212~1 248 m,煤层底板标高1 111~1 143 m。12313回顺掘进长度为5 013 m,12314运顺掘进长度为5 049 m,两顺槽间煤柱宽度为16.42 m。上覆1-2上311工作面正在回采,层间距9~21 m。在顶板完好的情况下,顶煤厚度大于300 mm时,采用锚杆+金属网+锚索进行支护。12313回顺内设置一套单轨吊锚杆,锚杆外露长度为100~150 mm,距巷道正帮1.5 m,距巷道中心线1.1 m。

2 上煤层采动影响试验分析

2.1 物理相似模型试验分析

为了减轻巷道受压和改善巷道维护状况,近距离煤层开采条件下,通常将煤层巷道布置在采空区下方的应力降低区[24-25]。但是,神东矿区部分极近距离煤层间距小于锚杆支护长度,巷道将难以采用锚杆支护,且已有的理论研究成果较多是应用于巷道支护断面不大,巷道埋深较大的开采条件,对于神东矿区巷道支护断面大、煤层埋深浅的开采条件将不再适用。

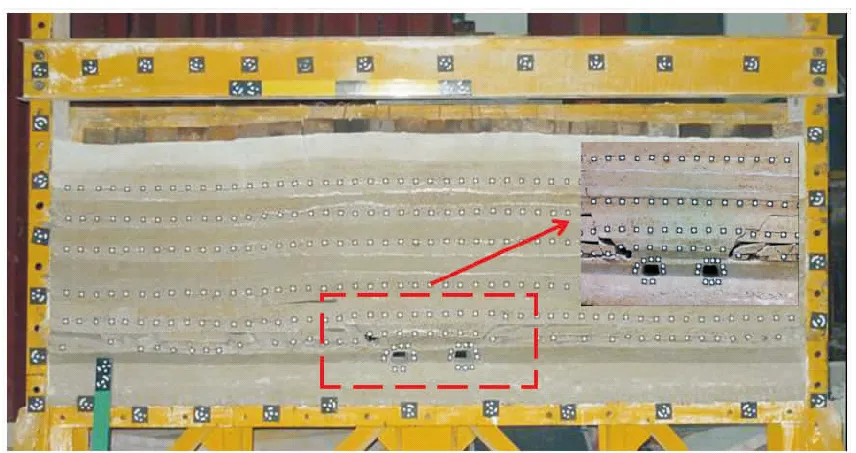

为了分析上煤层开采过程对下煤层巷道稳定性的影响,搭建物理相似模型对该问题进行研究。搭建尺寸为250 cm×130 cm×25 cm(长×高×宽)的模型,模拟模型的几何相似比为1∶100,岩层设置和岩层配比见表1。物理相似模型1-2上煤与1-2煤层间距按照实际地质钻孔柱状图取平均值13 m。各岩层配比号根据地层实际强度参数依据已有强度表查取。物理实验主要目的在于研究1-2上煤层开采对其下煤层巷道的最大影响程度,为巷道支护方案设计提供理论参考。

表1 物理模型岩层配比Table 1 Rock layer ratio of physical model

1-2上煤层巷道尺寸为5 m×3 m,1-2煤层巷道尺寸为5.5 m×4.0 m;两层煤巷道均提前掘出,巷道一次成形。共布置了3条测线,2条竖直测线、1条水平测线。水平测线沿1-2煤巷道中线布置,测点间隔3 cm,竖直测线沿1-2煤巷道顶底板中线布置,测点间隔2 cm。

上煤层开采后模型垮落状态如图2所示。在1-2上311工作面采动和巷道开挖共同影响下,12313回风顺槽两帮移近量最大值15 mm,顶底板移近量最大值17 mm;12314运输顺槽两帮移近量最大值17 mm,顶底板移近量最大值20 mm。模拟结果表明,1-2上312、1-2上313工作面回采对1-2煤层的巷道影响较小,仅为200~300 mm,表明活鸡兔井三盘区近距离下煤层巷道布置在34.6 m宽区段煤柱下是能够保持应有的效果,可以继续使用。

图2 上煤层开采后巷道状况Fig.2 Roadway condition after upper coal seam mining

2.2 数值模拟试验分析

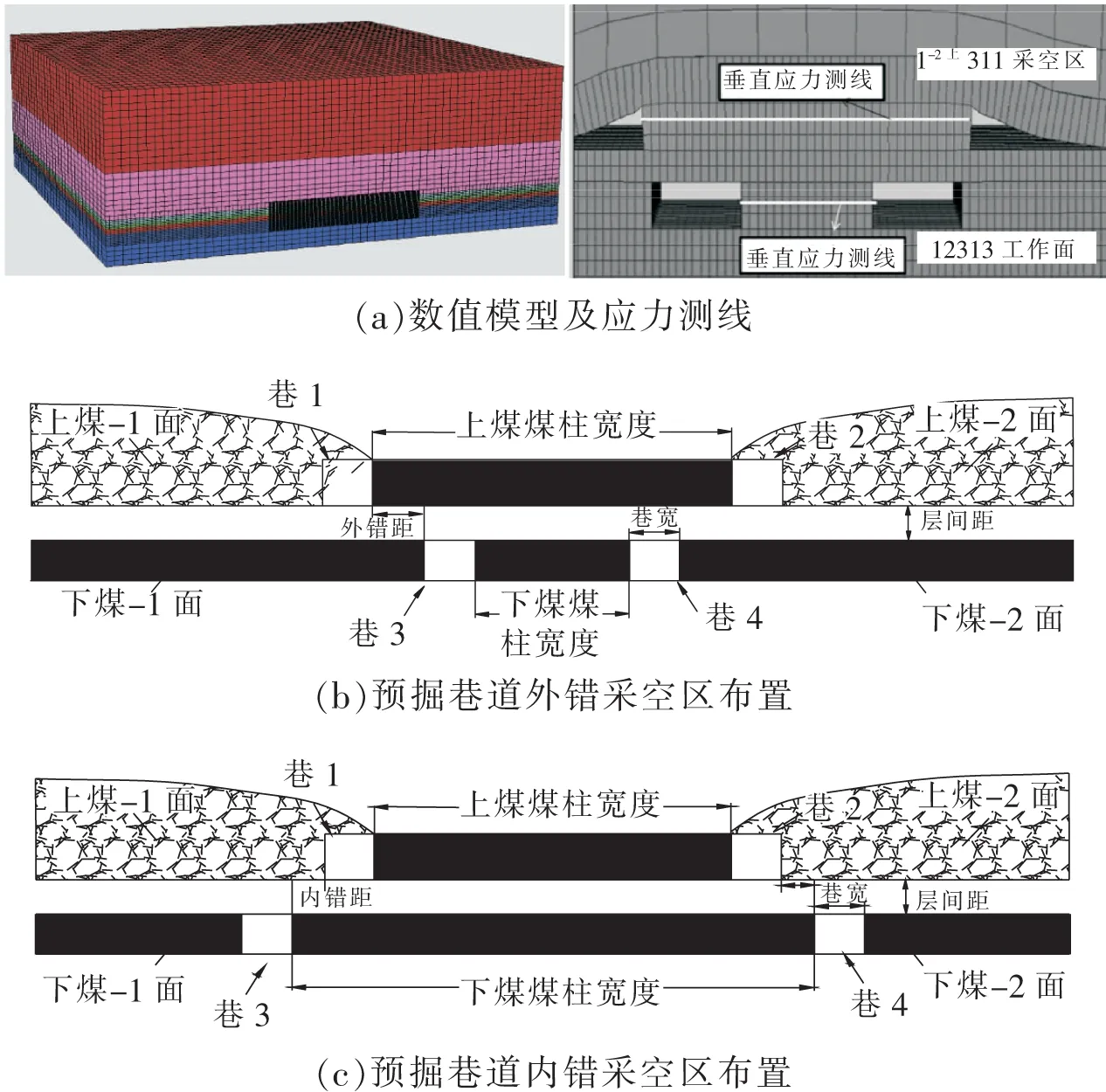

为了研究浅埋近距离煤层群开采不同巷道布置方式对围岩变形及应力分布的影响,选用FLAC3D数值模拟软件进行建模分析,分别建立下部煤层巷道外错于上部采空区及内错于采空区2种模型进行对比分析,为同类型巷道布置方式及支护设计提供借鉴。

FLAC3D数值计算模型根据活鸡兔井田的地质条件,简化该地区岩层赋存条件,基础模型以两煤层之间岩层的中点作为垂直方向的零点,模型顶界面标高为110 m,底界面标高为-13.5 m。为了研究上煤层遗留煤柱下回采巷道的围岩变形及应力特征,对下煤层巷道围岩进行细化,X方向间隔为0.5 m,Y方向间隔为10 m,Z方向间隔为1 m,设置模型走向长度400 m,倾向长度300 m,高度123.5 m。数值计算采用Mohr-Coulomb弹塑性屈服准则进行模拟计算,考虑到岩石的尺度效应,模拟计算采用的煤岩体物理力学参数见表2。

表2 煤岩层物理力学参数Table 2 Physical and mechanical parameters of coal strata

考虑模拟主要研究内容是下煤层回采巷道的位置和区段煤柱宽度,因此在X方向两侧均不留边界煤柱,在模型两侧固定边界,禁止模型发生水平移动。设计模拟开采方案的双巷均布置在本煤层中,下煤层巷道位置根据设计开采方案进行变化。设计基础模型如图3所示,其中图3(a)为建立的数值模型三维图及煤柱应力测线布置方式,模型共有117 500个单元体和128 336个节点组成;图3(b)为下煤层预掘巷道外错采空区布置方式;图3(c)为下煤层预掘巷道内错采空区布置方式。

图3 数值模型及巷道布置方式Fig.3 Numerical model and roadway layout

设计模型中,上煤层采高为3 m,下煤层采高3 m,层间岩性为砂岩。12313回风顺槽与12314运输顺槽为图3中下煤-1面2条顺槽;12314回风顺槽与12315运输顺槽为图3中下煤-2面2条顺槽。设计模型首先预掘出4条回采巷道,巷道之间煤柱留设的宽度根据设计方案确定,然后再开采上煤层两工作面,待上煤层工作面采动稳定之后开挖下煤层第3个工作面。活鸡兔井12313工作面设计开采的4种方案如下。

(1)12313回顺及12314运顺均布置在34.6 m区段煤柱之下,且与煤柱边界外错5.0 m,即下煤层区段煤柱宽度约为14.0 m。

(2)12313回顺及12314运顺均布置在12上312工作面老采空区下,且12314运顺内错上煤层煤柱边界10 m,下煤层区段煤柱宽度为54 m。

(3)12314回顺内错10 m布置,12315运顺则置于上煤层区段煤柱中部之下,此时,下煤层的区段煤柱宽度为25 m。

(4)12314回顺内错10 m布置,12313运顺则置于上煤层区段煤柱中部之下,此时,下煤层的区段煤柱宽度为25 m。

方案1 巷道布置条件下预掘巷道4顶底板移近量和两帮移近量的变形曲线如图4所示,其中工作面相对位置指工作面推进位置相对位移测点距离。从图4可知,当12314回顺及12314运顺均布置在活鸡兔井上煤34.6 m遗留区段煤柱之下,且与煤柱边界外错5.0 m。当上煤层工作面2推进位置越过位移测点时,巷道变形速度显著增大。当下煤层工作面3开采时,巷道顶底板移近量和两帮移近量变大,巷道顶底板和两帮移近量终值分别为:179.5 mm,117.2 mm。

图4 方案1巷道顶底板及两帮变形量Fig.4 Roadway roof and floor and deformation of two sides in Scheme 1

方案2 巷道布置条件下预掘巷道4的变形值均不大,当上煤工作面1开采推过监测点的位置时,巷道变形陡然增大且增速较大,但变形增量不大,在工作面后续开采过程中,工作面的开采对预掘巷道4的变形影响较小,巷道顶底板移近量变形速度较小,其最终分别为:27.9 mm,24.9 mm。可以看出将巷道布置在采空区下,巷道的变形量较小,如图5所示。

图5 方案2巷道顶底板及两帮变形量Fig.5 Roadway roof and floor and deformation of two sides in Scheme 2

方案3 巷道布置条件下预掘巷道4变形主要受上煤工作面2开采影响,在工作面2推过监测点处巷道变形速度开始增大;由于下煤区段煤柱宽度25.0 m且预掘巷道4布置在上煤区段煤柱中部,避开了上煤区段煤柱应力峰值区域,因此,巷道受本煤层工作面采动影响较小,巷道变形速度和变形量均不大,预掘巷道4顶底板移近量和两帮移近量的终值分别为:78.1 mm,39.1 mm。

方案4 巷道布置条件下预掘巷道4的变形值仅在上煤工作面2推过监测点处增幅较大,但数值变化不大。和方案3相比,是将预掘巷道4的位置由区段煤柱中部改到采空区下,因此巷道受采动影响的程度更低,预掘巷道4顶底板移近量和两帮移近量的终值分别为:28.0 mm,20.8 mm。

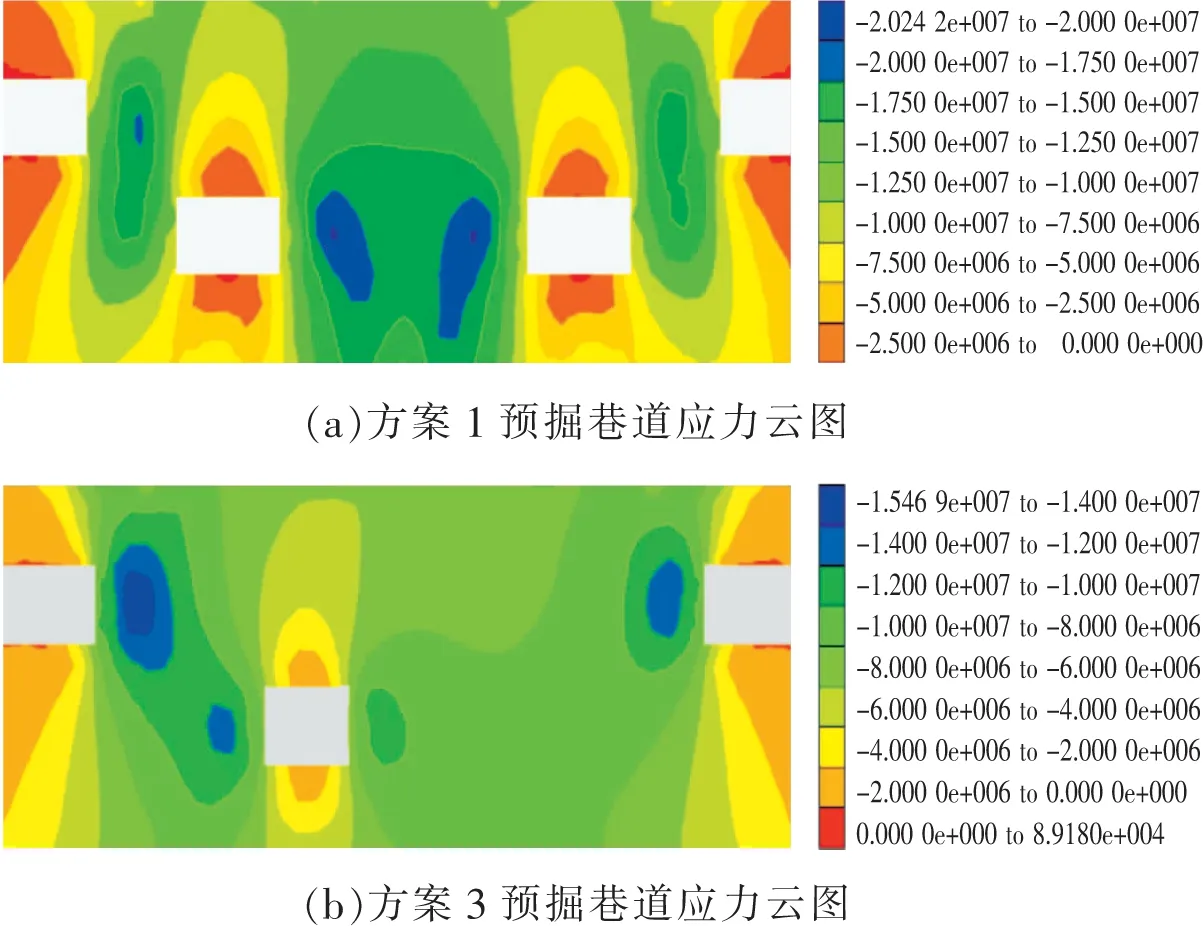

对不同方案下巷道变形结果进行统计,见表3,对比发现,当预掘巷道4位于采空区下时,巷道的变形量相比于布置在煤柱下的巷道的变形量要小,巷道变形量不超过30 mm。方案1和方案3中预掘巷道4均布置在煤柱下,但巷道外错距不同而导致巷道变形量不同,原因是方案1中巷道外错5 m仍处在12313工作面侧向超前支撑压力的应力增高区,且在上煤柱与巷道之间产生了集中应力,使得巷道变形较大,如图6(a)所示。

表3 不同方案下巷道变形结果统计Table 3 Statistics of roadway deformation results in different schemes

图6 方案1及方案3预掘巷道应力分布Fig.6 Stress distribution of pre-excavation roadway in Scheme 1 and 3

方案3中预掘巷道4相对位于上煤柱的中部,处在12312与12313工作面侧向超前支承压力的应力降低区,且上煤柱与巷道之间产生的集中应力较小,因此巷道变形相对于方案1较小,如图6(b)所示。

虽然方案1将下煤层2个巷道均布置在煤柱下时巷道顶底板及两帮移近量均相对较大,但其巷道仍容易维护,同时相比于采空区下布置巷道更加容易布置锚索支护,大大增加了成巷速度,保障矿井安全高效生产。

3 现场监测分析

在12313回风顺槽和12314运输顺槽中各布置3组测站。其中,第1组测站布置在距离1-2煤集中辅运大巷3 328 m的位置,在联巷64L和65L之间,层间距为9~10 m;第2组测站布置在距离1-2煤集中辅运大巷2 363 m的位置,在联巷45L和46L之间;第3组测站布置在距离1-2煤集中辅运大巷2 303 m的位置,在44L和45L之间;第2组测站和第3组测站层间距为15~17 m;每组布置3个断面,间距5 m。采用十字交叉法进行顺槽变形观测,主要观测巷道两帮移近量和顶底板移近量,以掌握顺槽在掘进过程中及受上煤层采动影响的程度。

12313回风顺槽和12314运输顺槽布置在1-2上311工作面下方,距离1-2上311面回风顺槽一侧的区段煤柱分别为43.0 m和21.0 m。12313回风顺槽两帮移近量最大值7.5 mm,顶底板移近量最大值6.5 mm;12314运输顺槽两帮移近量最大值9 mm,顶底板移近量最大值7.5 mm,如图7所示。

图7 12313工作面回风顺槽变形量Fig.7 Deformation quantity of air return channel in 12313 working face

1-2上311工作面推过1#测站3个月后,上覆岩层应力状态经过缓慢的平衡过程逐渐处于稳定状态,但是巷道变形不是由单一的上煤层开采引起的,其自身围岩的应力转移也会产生一定的变形。12313回顺和12314运顺经过这段时间的观测,其巷道变形量很小,不会影响巷道的稳定性。在层间距为15~17 m的情况下,当工作面推进至距离测点22~37 m时,12313回风顺槽开始发生变形;当1-2上311工作面推过测点110 m时,12313回风顺槽两帮移近量最大值14 mm,顶底板移近量最大值17 mm;12314运输顺槽两帮移近量最大值17 mm,顶底板移近量最大值20 mm。

3#测站在工作面推进至距离测点22~37 m时,12313回风顺槽开始发生变形。当1-2上311工作面推过测点110 m时,两顺槽变形趋于稳定,12313回风顺槽两帮移近量最大值15 mm,顶底板移近量最大值17 mm;12314运输顺槽两帮移近量最大值17 mm,顶底板移近量最大值20 mm。

综合3个测站的实测结果可知,在1-2上311工作面采动和巷道开挖共同影响下,12313回风顺槽两帮移近量最大值15 mm,顶底板移近量最大值17 mm;12314运输顺槽两帮移近量最大值17 mm,顶底板移近量最大值20 mm,其巷道变形量很小,不会影响巷道的稳定性。

4 结 论

1)现场实测结果表明在上工作面采动和巷道开挖共同影响下,下煤层巷道两帮移近量最大值15 mm,顶底板移近量最大值17 mm,巷道变形量很小,不会影响巷道的稳定性。

2)通过模拟研究得出当下煤层巷道均布置在上煤层工作面老采空区下时,巷道顶底板和两帮移近量终值分别为:27.9 mm,24.9 mm,巷道的变形量较小,上煤层开采不会影响下方巷道正常使用。

3)将下煤层2个巷道均布置在煤柱下时巷道顶底板及两帮移近量均相对较大,但其巷道仍容易维护,同时相比于采空区下布置巷道更加容易布置锚索支护,大大增加了成巷速度,保障矿井安全高效生产。