基于ANSYS的闸板防喷器密封性能有限元分析

2022-04-28王仕强俞嘉敏王小梅冯晓辉

王仕强,俞嘉敏,3,王小梅,冯晓辉,3,杨 齐,程 玲

(1.中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院,四川 广汉 618300;2.四川科特检测技术有限公司,四川 广汉 618300;3.四川宏大安全技术服务有限公司,四川 广汉 618300)

在石油钻井工程中,为避免钻井井喷失控事故发生,一般都需要在钻井的井口上安装一套钻井井控装置,闸板防喷器是井控装置核心部件之一[1]。防喷器的密封性是防喷器正常工作的重要指标,而在使用过程中防喷器结构上产生的各种缺陷可能对防喷器密封性能产生不利影响,降低使用寿命。造成防喷器密封失效的原因较多,其中腐蚀磨损已经成为防喷器密封失效的一个重要原因[2],因此开展不同缺陷尺寸对防喷器密封性能的研究具有积极意义。王礼翔等[3]针对闸板防喷器胶芯密封问题,对比研究了不同液压力和井筒压力对胶芯密封的影响。肖力彤等[4]通过建立防喷器侧门的三维模型,分析了侧门密封圈应力应变情况,为验证设计的可靠性、合理性提供理论基础。唐洋等[5]对闸板防喷器四大密封部位的结构、密封原理和失效形式进行分析,为闸板防喷器密封的优化设计以及现场维修提供了参考。

本文针对双闸板防喷器结构,通过建立防喷器顶密封三维有限元分析模型,考虑了运行期间的载荷,利用ANSYS软件对顶密封部位的密封性能进行了分析,获得了含不同尺寸磨损腐蚀的顶密封部位接触压力的分布特性。研究成果能够有效保障防喷器的安全运行,并为防喷器维修和再制造提供了一种新思路。

1 闸板橡胶材料本构模型

闸板常用的橡胶材料是丁腈橡胶。本文在90℃的工况下通过试验测定橡胶材料的力学性能,采用一阶Ogden超弹性材料本构模型,对橡胶材料的单轴拉伸、压缩试验数据进行拟合,获得橡胶材料的本构参数。

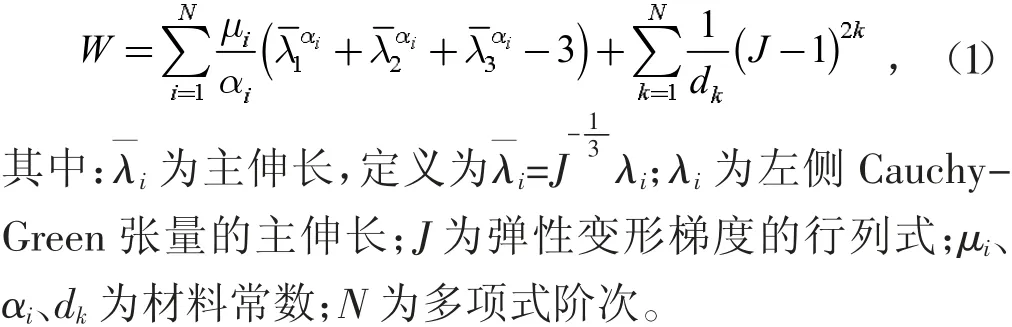

Ogden超弹性本构模型是基于连续介质力学理论,直接采用主伸长比为自变量,以级数形式表述应变能密度函数,在有限元软件中应变能的形式如式(1)所示:

2 有限元分析模型的建立

2.1 几何结构及有限元建模

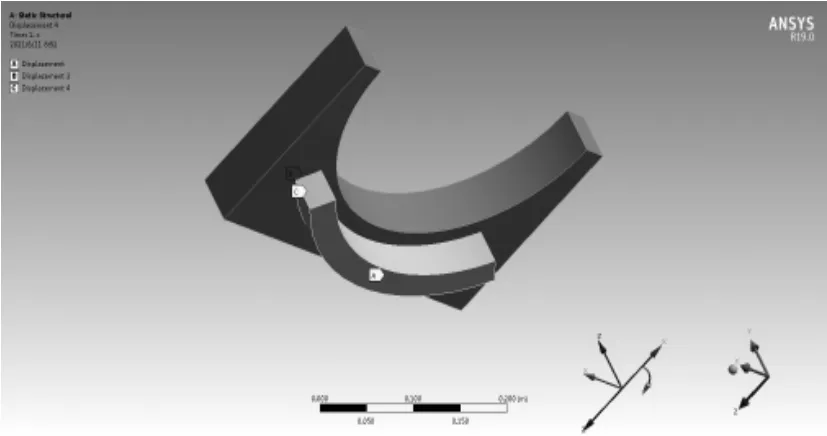

顶密封连接结构主要通过闸板与闸板腔的压紧力来挤压位于闸板环槽内的橡胶圈,使得橡胶圈与闸板环槽和闸板腔紧密接触,从而产生密封效果。由于该结构中橡胶圈变形较小,需要通过体积压缩方式产生较大接触压力,而橡胶材料本身属于不可压缩材料,因而对求解的收敛性产生较大的困难。本文采用简化模型的形式开展计算,模型采用Solid186单元对顶密封部位结构进行网格划分,有限元网格自由度为4.4万,该有限元模型如图1所示。

图1 顶密封连接部位结构有限元模型

对于该模型,需要通过约束来模拟闸板环槽对橡胶圈的空间位移限制,这类约束包括:橡胶圈与闸板腔接触面对侧的面上施加z方向位移约束;橡胶圈内、外侧面上施加径向约束;橡胶化周向截断面上施加周向约束。此类约束的约束区域如图2所示。

图2 橡胶圈空间位移的约束区域

2.2 材料参数及本构模型

闸板防喷器各部件材料参数汇总见表1。

表1 闸板型防喷器各部件材料参数表

闸板和防喷器壳体结构的材料本构模型选用线弹性模型。对于橡胶结构本构模型选用Ogden一阶本构模型,本构模型中的材料参数取为μ1=2.064 7 MPa,α1=2.614 1,d1=0 MPa-1。

3 有限元分析结果

3.1 无缺陷顶密封性能有限元分析

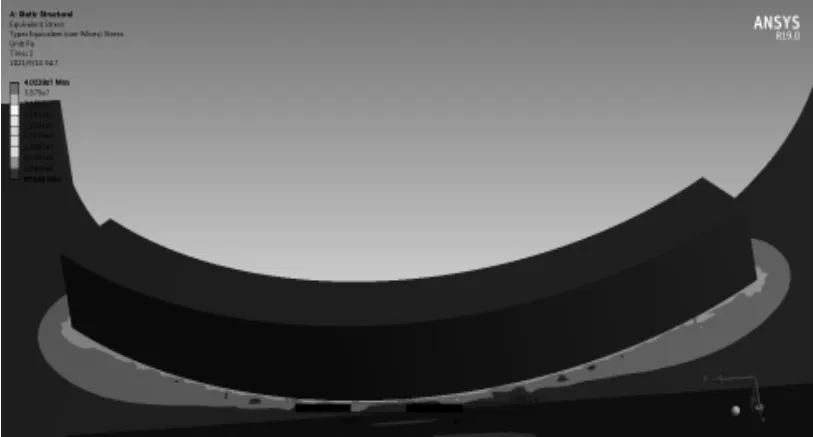

对闸板-闸板腔连接结构有限元模型进行非线性求解(70 MPa工作压力下)。顶密封连接部位结构等效应力分布如图3所示,接触区域最大等效应力不超过40 MPa。顶密封连接结构中橡胶环与闸板腔之间的接触压力分布如图4所示。接触区域最大接触压力为42.9 MPa,平均接触压力为41.6 MPa。

图3 顶密封连等效应力云图

图4 橡胶圈与闸板腔之间的接触压力云图

3.2 闸板腔顶部腐蚀缺陷对密封性能的影响

3.2.1 腐蚀缺陷有限元计算

闸板腔顶部腐蚀缺陷通过不同半径的球形凹坑的方式进行表征。对含深度为2.0 mm、3.0 mm、4.0 mm、5.0 mm和6.0 mm腐蚀缺陷的顶密封结构有限元模型进行非线性求解,不同尺寸腐蚀缺陷对于整体结构在工作状态下的等效应力影响很小,其中橡胶圈与闸板腔之间的接触压力分布分别如图5所示。接触区域最大接触压力分别为44.1 MPa、44.8 MPa、43.0 MPa、39.7 MPa和33.5 MPa,平均接触压力分别为40.2 MPa、38.4 MPa、35.8 MPa、31.9 MPa和27.6 MPa。

图5 不同腐蚀磨损缺陷深度橡胶圈与闸板腔之间的接触压力云图

3.2.2 腐蚀缺陷计算结果分析

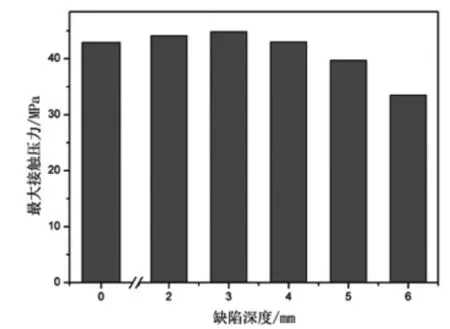

当腐蚀磨损缺陷深度为0.0 mm(即无缺陷)、2.0 mm、3.0 mm、4.0 mm、5.0 mm和6.0 mm时,橡胶圈与闸板腔之间的最大接触压力和平均接触和最小接触压力如图6所示。

从图6可以看出,当缺陷深度为2 mm、3 mm、4 mm时,橡胶圈与闸板腔之间的最大接触压力相比于无缺陷时的情况均略微上升,当缺陷为5 mm、6 mm时最大接触压力才比无缺陷时的情况更低,且随缺陷深度增加呈现下降趋势。当缺陷深度为5 mm和6 mm时,最大接触压力为39.7 MPa和33.5 MPa,相比于无缺陷时的最大接触压力42.9 MPa,下降7.5%和21.9%。从图7可以看出,随着缺陷深度增加橡胶圈与闸板腔之间的平均接触压力呈现下降趋势。当缺陷深度为4 mm和5 mm时,平均接触压力为35.8 MPa和31.9 MPa,相比于无缺陷时的平均接触压力41.6 MPa,下降13.9%和23.3%,即当缺陷深度为5 mm时橡胶圈与闸板腔之间的平均接触压力下降已超过20%。

图6 最大接触压力

图7 平均接触压力

3.3 闸板腔顶部磨损缺陷对密封性能的影响

3.3.1 磨损缺陷有限元计算

整体磨损缺陷通过不同深度的弧形面与闸板腔底面区域相切的方式进行表征。整体磨损缺陷的深度通过制弧形面曲率来控制。对于含整体磨损缺陷的模型,对深度为3.0 mm、2.5 mm、2.0 mm、1.5 mm、1.0 mm、0.5 mm、0.4 mm、0.3 mm、0.2 mm、0.1 mm磨损缺陷的顶密封连接结构有限元模型进行非线性求解,经过300~400步迭代运算后计算收敛,其中橡胶圈与闸板腔之间的接触压力分布分别如图8所示。接触区域最大接触压力分别为0.26 MPa、0.36 MPa、0.52 MPa、0.91 MPa、4.38 MPa、23.2 MPa、26.9 MPa、30.9 MPa、34.9 MPa、38.6 MPa,平均接触压力分别为0.002 MPa、0.01 MPa、0.03 MPa、0.21 MPa、3.33 MPa、22.2 MPa、25.9 MPa、29.9 MPa、33.8 MPa、37.5 MPa。

图8 不同整体磨损缺陷深度橡胶圈与闸板腔之间的接触压力云图

3.3.2 磨损缺陷计算结果分析

当整体磨损缺陷深度为0.0 mm(即无缺陷)、0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.5 mm、1.0 mm、1.5 mm、2.0 mm、2.5 mm和3.0 mm时,橡胶圈与闸板腔之间的最大接触压力和平均接触压力如图9和图10所示。

从图9可以看出,当存在整体缺陷时最大接触压力随缺陷深度增加呈现下降趋势。当缺陷深度为0.2 mm和0.3mm时,最大接触压力为34.9 MPa和30.9 MPa,相比于无缺陷时的最大接触压力42.9 MPa,下降18.6%和28.0%,即当整体缺陷深度为0.3 mm时橡胶圈与闸板腔之间的最大接触压力下降已超过20%。从图10可以看出,当存在整体缺陷时平均接触压力随缺陷深度增加呈现下降趋势。当缺陷深度为0.2 mm和0.3 mm时,平均接触压力为33.8 MPa和29.9 MPa,相比于无缺陷时的平均接触压力41.6 MPa,下降18.8%和28.1%,即当整体缺陷深度为0.3 mm时橡胶圈与闸板腔之间的平均接触压力下降已超过20%。

图9 不同整体缺陷深度最大接触压力

图10 不同整体缺陷深度平均接触压力

4 结论

(1)综合考虑腐蚀缺陷深度对最大接触压力和平均接触压力的影响,当腐蚀深度超过4.0 mm时,导致防喷器密封失效。(2)综合考虑缺整体磨损陷深度对最大接触压力和平均接触压力的影响,当整体磨损深度超过0.2 mm时,导致防喷器密封失效。