利用粉煤灰制备氯氧镁水泥复合材料的研究进展

2022-04-28杨静雯贾寒冰屈建军

杨静雯,马 荣,李 娟,杨 玲,贾寒冰,屈建军,2,3,孟 晨,2,3

(1.宁夏大学 生态环境学院,宁夏 银川 750021;2.宁夏大学 西北土地退化与生态恢复国家重点实验室培养基地,宁夏 银川 750021;3.宁夏大学 西北退化生态系统恢复与重建教育部重点实验室,宁夏 银川 750021)

粉煤灰是发电厂燃烧煤产生的固体颗粒,是固体废物的一种。当粉煤灰中的碳颗粒没有完全燃烧时,粉煤灰就会呈现为灰黑色[1],大量粉煤灰的积累破坏了地表土地资源,同时,粉煤灰扩散到空气中,造成二次粉尘和空气污染,将会对人体造成伤害。近些年,为了减轻粉煤灰堆积带来的环境风险,提出了诸多粉煤灰的再利用方法,例如基于粉煤灰的土壤改良技术,化肥制作技术等;利用粉煤灰做掺料制作水泥、板材等建筑材料;利用粉煤灰制作保温材料,合成沸石,提取稀有金属等[2]。其中,利用粉煤灰制备氯氧镁水泥(MOC)复合材料是近些年的新技术,得到了广泛应用。

氯氧镁水泥主要由一定浓度的氯化镁溶液和轻烧氧化镁组成,与普通水泥相比,氯氧镁水泥具有高强度、高耐磨、耐高温、低温等优势[3]。但与之相比,氯氧镁水泥的耐水性(长期与水接触,可以保持性能不发生改变的能力)较差,在潮湿环境里会出现返卤泛霜等现象,与水作用后其硬化体强度大幅度下降[4]。有研究表明,含有粉煤灰的氯氧镁水泥可以提高其在硫酸盐环境中的耐水性。即使在氯化镁水泥中加入40%的粉煤灰,硫酸盐浸渍后的氯氧镁水泥强度也很低,是普通硅酸盐水泥的1.5倍[5]。本文总结了氯氧镁水泥掺加粉煤灰制作胶凝材料的相关研究和粉煤灰添加制备氯氧镁水泥的改性效果,并综述掺加粉煤灰对氯氧镁水泥的水化性能的影响及对氯氧镁水泥的物理力学特征的影响,以期为今后粉煤灰制备氯氧镁水泥复合材料的技术发展及相关研究提供参考。

1 掺和粉煤灰对氯氧镁水泥水化性能的影响

氯氧镁水泥是一种不同于普通水泥的新型水泥。具有气硬性,耐高温,抗盐卤腐蚀,空气稳定性等性质,有机和无机材料胶结性强,易于维护[6]。由于其体系的耐水性较差,而且氧化镁水泥在硬化之后的功能不稳定,它的能量消散迅速,易于吸收水分,返回卤素和热量。由于外部水渗透和氧化镁中的水化行为,水的存在和分布是一个关键因素,所以很容易引起质量损失和结构强度降低[7]。

混合矿物可能会改善氧化镁水泥的不足之处,比如耐水性差和强度快速损失[7]。粉煤灰中含有丰富的活性物质,比如SiO2和Al2O3不仅可以改善镁质水泥较差的耐水性,而且可以提高其体积稳定性[8]。通过内掺法掺入不同矿物、向氯氧镁水泥中加入粉煤灰可以降低氯氧镁水泥的水化热,提高成品体积的稳定性[9]。氧化镁水泥的耐水性很弱,其固化体在水中可能逐渐失去强度,功率损失程度可达60%~80%。粉煤灰可以降低氧化镁水泥的水化热,提高氧化镁水泥的耐水性。掺加粉煤灰后,氯氧镁水泥制品的耐水性有明显提高。当占比达到20%时,其压缩软化系数提高12.5%。随着粉煤灰占比的增加,氧化镁水泥样品的膨胀率随着天数的增加呈线性降低,氧化镁的实际含量相对减少。

由此可以看出,粉煤灰的加入不但不会影响氧化镁水泥的性能,反而会提高氧化镁水泥的耐水性和抗水性。虽然在矿物混合物对氯化镁水泥在典型水环境中的阻力和持久性的影响极端条件下,粉煤灰制备氯化镁水泥耐水性、水化硬硫酸盐浸泡的MOC在掺入率达到40%后显著降低,但其强度仍比普通硅酸盐水泥高1.5倍。目前,研究主要集中化特征有待深入研究。

2 掺和粉煤灰对氯氧镁水泥水化产物和机理的影响

氯氧镁水泥的原材料的组成为轻烧氧化镁粉、氯化镁和水。在1932-1949年,学者们先后确定了3Mg-MgO(P318)和5MgMgO(P518)这两种氯氧化镁的精确组成,MOC中的主要强度相是P318和P518。受配料比影响,MOC的水化产物主要是P518,外加少量镁。之后,他们又在2012年解析出了2MgMgO和2MgMgO的晶体结构。当MgO-Mg-O体系中氧化镁的活性较高或镁的浓度较低时,则会产生镁单质,随着该体系中MgO活性、浓度及温带的不同,Mg-O八面体分子链的大小、连接方式均有很大的差异,目前已有文献记载了MgO的活性、3组分配比和水化温度对水化产物的影响[10]。镁水泥水化反应会产生一定的热量(水化热),为了应对温度应力,需要提升极限拉伸值,另外还需采取相关温控措施,用粉煤灰或者其他物质来代替部分水泥,这样做不仅可以满足设计要求,而且能进行温度控制,来降低内部温度[10]。

早期的实验结果显示,加入粉煤灰延长氯氧镁水泥固结时间的方法,第一能够明显改善镁水泥样品的耐水性,第二能提高样品的体积稳定性,第三因为样品的强度较小,所以有利于强化后期强度[11]。在MOC中掺入粉煤灰,518结晶相在粉煤灰粒子周围或者表面聚集,518结晶相数量减少,基体的孔结构发生变化,氯氧镁水泥的抗压强度、抗折强度都将降低[6]。

镁水泥体积变大的原因有2个:(1)水化反应是体积扩大的过程;(2)反应过程中由于热量改变了形状。加入粉煤灰对改善镁水泥的稳定性有很大帮助,有2个原因:(1)随着粉煤灰量的不断增加,实验中氧化镁的量相对降低,因而水化产物会减少,体积变化也明显减小,粉煤灰稳定性强,能够充当惰性骨架;(2)粉煤灰加入后,可以迟缓均化,分散原本过于集中的水化反应,降低了反应热,来降低样品的热变形[12]。

目前对粉煤灰掺和后影响氯氧镁水泥性质的机理研究主要集中在不同量粉煤灰掺和后晶体结构与体积变化方面,今后需要关注的是在不同环境下掺和不同粒径粉煤灰可对氯氧镁水泥晶体结构、电镜图像、体积变化等造成影响,以期进一步说明粉煤灰对氯氧镁水泥的影响机理。

3 掺和粉煤灰对氯氧镁水泥物理力学性能的影响

与普通硅酸盐水泥相比,MOC具有硬化快、耐腐蚀性高、绿色环保、低碱度、低导热系数等一系列优点[3,13-15]。但是氯氧镁水泥也存在吸湿、耐水性差、变形和返卤等缺点,限制了该材料在土木工程中的应用。掺加粉煤灰的氯氧镁水泥后,其物理力学性能会与原本的性能有较大的差别[9,16-17]。

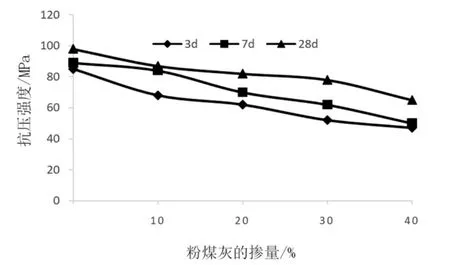

(1)粉煤灰对MOC耐压性能和耐剪切强度的影响如图1和图2所示。可以发现,由于粉煤灰综合利用掺杂量的提高,氯氧镁水泥制品的耐压性能和抗剪强度均下降。

图1 粉煤灰的掺量对抗压强度的影响

图2 粉煤灰的掺量对抗折强度的影响

(2)当粉煤灰的掺入量变大时,MOC的耐水性明显提高,如图3所示。和没有掺粉煤灰水泥的空白试样比较,当粉煤灰综合利用掺量是20%的时候,MOC的压缩软化系数提高到了12.5%

图3 粉煤灰掺量对软化系数的影响

(3)如图4所示[5,12],随粉煤灰掺量的增加,试样28d的自由膨胀率呈线性,向下降低的趋向。相反的,和原来没有加入粉煤灰的试样相对比,加入粉煤灰20%与30%的试样,氯氧镁混凝土的膨胀度分别由原来的0.34%减少到了0.15%与0.095%,膨胀减缩度则分别为56%和72%。

图4 粉煤灰掺量对体积稳定性的影响

此外,粉煤灰的加入会改变氯化镁水泥原有的基本孔隙结构。伴随着粉煤灰掺入量的变大,MOC的总孔隙率也会随之变大。当粉煤灰的量占到总量的40%时,MOC的总孔隙率也变大到144.36%。其中,孔径小于20 nm为无害,20~50 nm为少害,50~200 nm为有害,200 nm以上为多害。添加粉煤灰后,小于50 nm有害孔和大于50 nm有害孔增多。可见,粉煤灰的加入会增加氯氧镁水泥混凝土的孔隙率。由此能够发现,当粉煤灰综合利用的量为总量的20%时,可以增加MOC的28d抗压强度和抗折强度。当掺水用量超过20%时,就会很明显地对氯氧镁混凝土的抗折、耐压性能形成危害使其机械性能下降,且如果掺入量越大,降低幅度就越大。当MOC浸入水中时,强度也会变低。添加20%的粉煤灰可以减缓强度降低的速度。虽然前期研究发现了28d中粉煤灰掺量对氯氧镁水泥不同阶段强度的影响,但粉煤灰掺量对不同环境下制品强度(空气湿度、温度等)的影响并未得到重视,这限制了实际应用中不同环境下氯氧镁水泥最优配比的确定。

4 结论

(1)粉煤灰的加入会改变氯镁水泥原有的基本孔隙结构,且粉煤灰的加入会使氯氧镁水泥混凝土的孔隙率增大。

(2)粉煤灰不仅可以改善氯氧镁水泥耐水性差的弱点,而且可以改善其体积稳定性。

(3)加入粉煤灰后,提高了氯氧镁水泥的抗水性与抗压软化系数。

(4)随着粉煤灰掺量的增加,氯氧镁水泥制品的强度逐渐降低。随着粉煤灰掺量的增加,试样28d自由膨胀率呈线性下降。

5 展望

目前,对于粉煤灰制备的氯氧镁水泥复合材料的部分性能以及粉煤灰的掺入对氯氧镁水泥复合材料的影响已有了基本了解。为进一步充实粉煤灰的掺入对氯氧镁水泥复合材料的影响,需要对以下2个问题进行深入研究:

(1)掺入不同粒径的粉煤灰时,是否会对氯氧镁水泥的物理力学性质及水化性质造成影响?

(2)不同环境下不同粒径粉煤灰掺入后,是否会导致氯氧镁水泥凝结速度、耐水性及水化硬化发生改变?