两级相继增压对柴油机低负荷性能影响的试验研究

2022-04-28程江华冷泠贾晓亮石磊杨磊邓康耀

程江华,冷泠,贾晓亮,石磊,杨磊,邓康耀

(1.中国北方发动机研究所柴油机增压技术重点实验室,天津 300400;2.上海交通大学动力机械及工程教育部重点实验室,上海 200240;3.陆军装备部驻北京地区军事代表局驻临汾地区军事代表室,山西 侯马 043011)

新一代柴油机向着高效、绿色、节能、可靠、高功率密度方向发展,涡轮增压技术利用废气能量,为柴油机燃烧提供更充足的空气,是提高柴油机功率密度,降低燃油消耗率,并减少颗粒物(PM)排放的关键技术。近年来涡轮增压技术得到了广泛的研究和应用,发展了两级涡轮增压、相继涡轮增压、可变截面涡轮增压等新型增压技术,但每种增压技术适用于特定应用场景,无法同时满足柴油机不同运行条件的进气需求。两级相继增压技术结合两级增压和相继增压的优势,不但能够实现高压比从而大幅提升柴油机功率密度,而且拓宽了柴油机流量范围,进而扩大柴油机运行范围。王银燕、赵东辉等针对柴油机两级相继增压系统进行仿真研究,实现了增压系统的设计和匹配,柴油机动力性、经济性和排放性能有所改善。刘伟等针对船用中速柴油机功率密度提升,部分工况性能兼顾的需求,进行两级相继增压系统的改造,基于瞬态性能仿真模型开展增压系统切换控制策略研究。

柴油机要求在中低转速工况下具有一定的扭矩储备系数,即涡轮增压系统保证柴油机运行在中低转速工况下具有较高的过量空气系数,具备低速提升扭矩的潜力,因此不同增压系统对柴油机中低转速性能的影响研究至关重要。尚未有研究针对两级相继增压系统对柴油机中低转速性能影响开展试验研究,探明不同增压模式对中低转速性能的影响规律。

本研究搭建了两级相继增压系统试验台架,能够通过阀门控制实现各增压模式的灵活切换,并针对柴油机在推进特性中低转速工况下,低压级增压、高压级增压、两级增压和两级相继增压四种增压模式对柴油机性能影响进行试验研究,从进排气系统关键参数和整机排放性能及经济性能指标多个维度进行分析比较,从而优化增压柴油机在中低转速工况下的增压模式方案。

1 柴油机试验系统

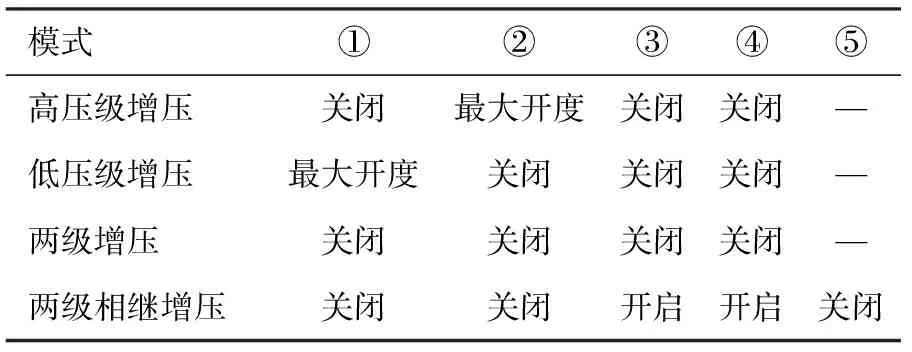

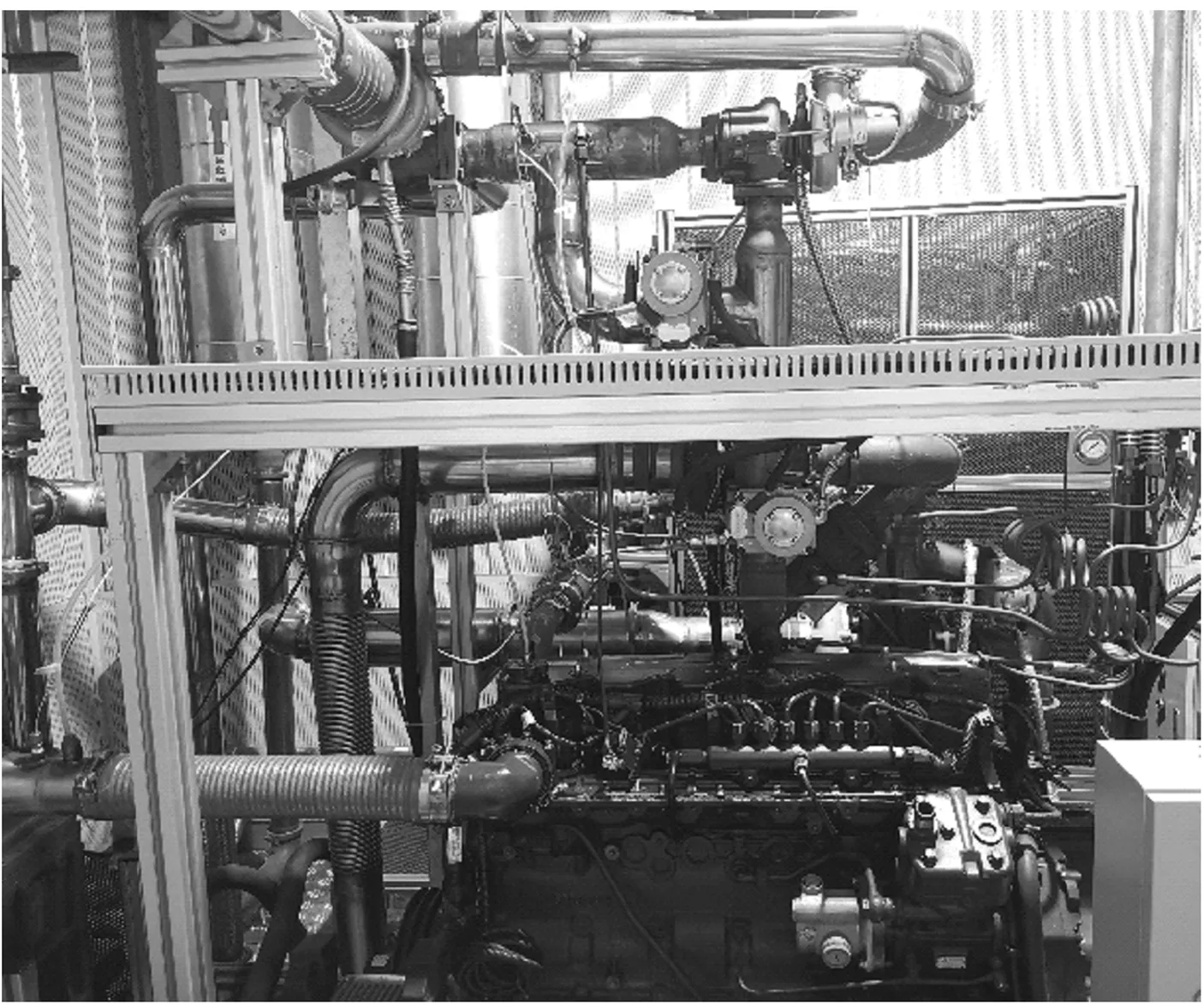

试验机型为上柴SC7H柴油机,柴油机主要技术参数见表1。两级相继涡轮增压系统示意图见图1。两级相继增压系统有两个分支并联连接,分别为主支路和副支路。两级相继增压系统中控制阀门有高压级旁通阀①⑤、低压级旁通阀②、切换阀③④,通过旁通阀的调节以及切换阀的开启/关闭实现增压模式的灵活切换(见表2),可实现的增压模式有高压级增压、低压级增压、两级增压、两级相继增压。其中,两级相继增压模式中两支路四增压器协同工作,而两级增压模式中主支路高、低压级增压器工作。发动机试验台架如图2所示。

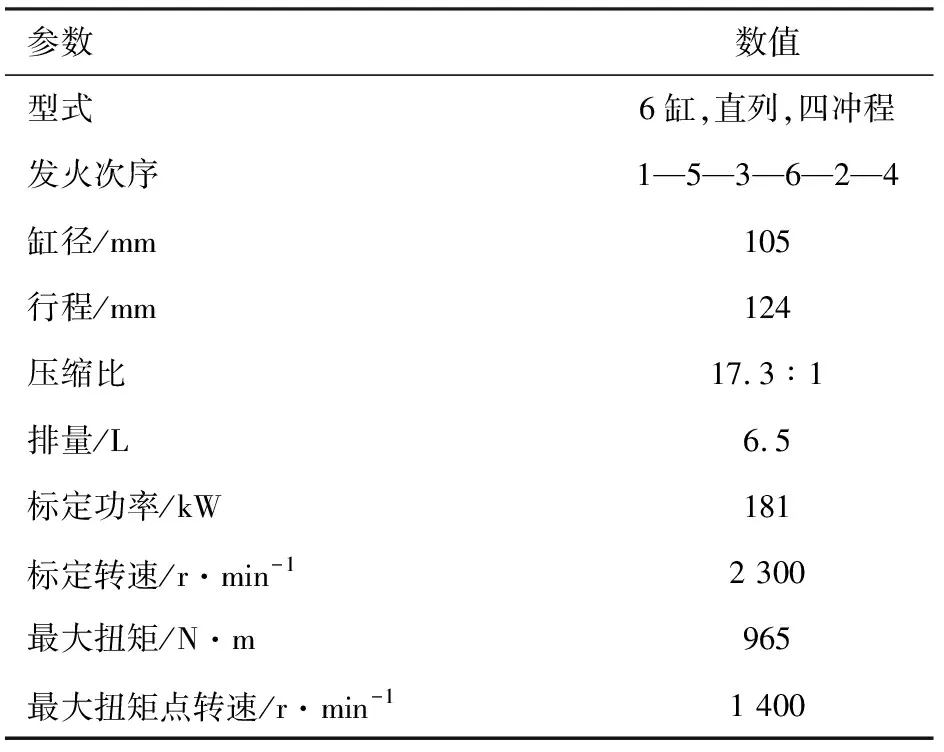

表1 柴油机主要技术参数

图1 两级相继涡轮增压系统示意

表2 不同增压模式下阀门状态

图2 发动机试验台架

试验工况采用柴油机标定功率的25%,30%,35%,40%,45%,50%中低负荷工况,分析不同增压模式对发动机性能的影响。转速和负荷的关系满足螺旋桨特性=·,测试工况见表3。

表3 推进特性试验测试工况

2 不同增压模式性能分析

对不同增压模式下柴油机推进特性中低转速下的试验结果进行分析,通过增压压力、进气流量、涡轮增压器转速、缸内最高燃烧压力、排温、NO、燃油消耗率等进排气系统关键参数和柴油机性能指标的对比,分析柴油机匹配不同增压模式后性能的变化。

2.1 进排气关键参数对比

柴油机增压压力限值为255 kPa,增压器转速限值为140 000 r/min,排气温度限值为700 ℃。25%~50%负荷下四种增压模式的增压压力如图3所示,进气流量如图4所示,排气温度如图5所示,高压级增压器转速如图6所示。

图3中,不同增压模式下增压压力随着负荷的增加均呈上升趋势,两级增压压力最高,总压比最大,其次为高压级增压、两级相继增压和低压级增压。由于低压级涡轮等效流通面积大,而柴油机运行在低转速,推进特性排气流量低,低压级涡轮工作在低效率区,无法为缸内燃烧提供充足进气量,且低压级增压增压压力随负荷变化不敏感。由图4可知,在低负荷运行区域,两级相继增压虽然增压压力低于两级增压和高压级增压,然而,在两级相继增压模型下工作的柴油机进气流量最大,在45%~50%中负荷区域,两级相继增压和两级增压进气流量趋于一致。可见两级相继增压能够显著提升中低负荷运行工况进气流量,充足的进气量使得能够喷入更多的油量,提高扭矩,相比于其他增压模式,两级相继增压扭矩储备系数高,且此增压模式下进气流量的提升不受增压压力限值的制约,因此两级相继增压为提升柴油机全负荷进气量的有效手段。

图3 不同增压模式下增压压力对比

图4 不同增压模式下进气流量对比

增压压力和进气流量随负荷的变化进一步影响着排气温度,由图5可知,由于低压级增压在低负荷时进气流量低于其他增压模式,燃油混合不充分,燃烧持续期长,且气缸未得到新鲜充量的充分冷却,所以排气温度最高。在45%~50%中负荷区,低压级增压模式下柴油机增压压力受限,相比于其他增压模式,进气流量的增幅较小,新鲜充量不足,喷油量增加但燃烧不充分,故排气温度保持在430 ℃左右。综合以上分析,在柴油机高负荷工况下匹配的低压级增压系统在中低转速工况下性能较差,面临柴油机低速扭矩不足的问题。由图6可知,相比于两级增压和两级相继增压,高压级增压增压压力的获得完全依赖于排气驱动高压级涡轮做功,所以高压级增压器转速最高,而两级相继增压通过对排气能量的合理分配,在较低的增压器转速和增压压力下获得更大的进气流量,此特性在中高负荷工况的优势更加明显,在合理安全的范围内为柴油机提供充足的进气充量,为增压柴油机动力性提供保障。

图5 不同增压模式下排气温度对比

图6 不同增压模式下高压级增压器转速对比

2.2 整机性能分析

不同增压模式对整机中低转速性能的影响分析主要关注油耗和排放特性。不同增压模式下最高燃烧压力、压力升高率、燃烧持续期和NO排放的对比分别见图7至图10。

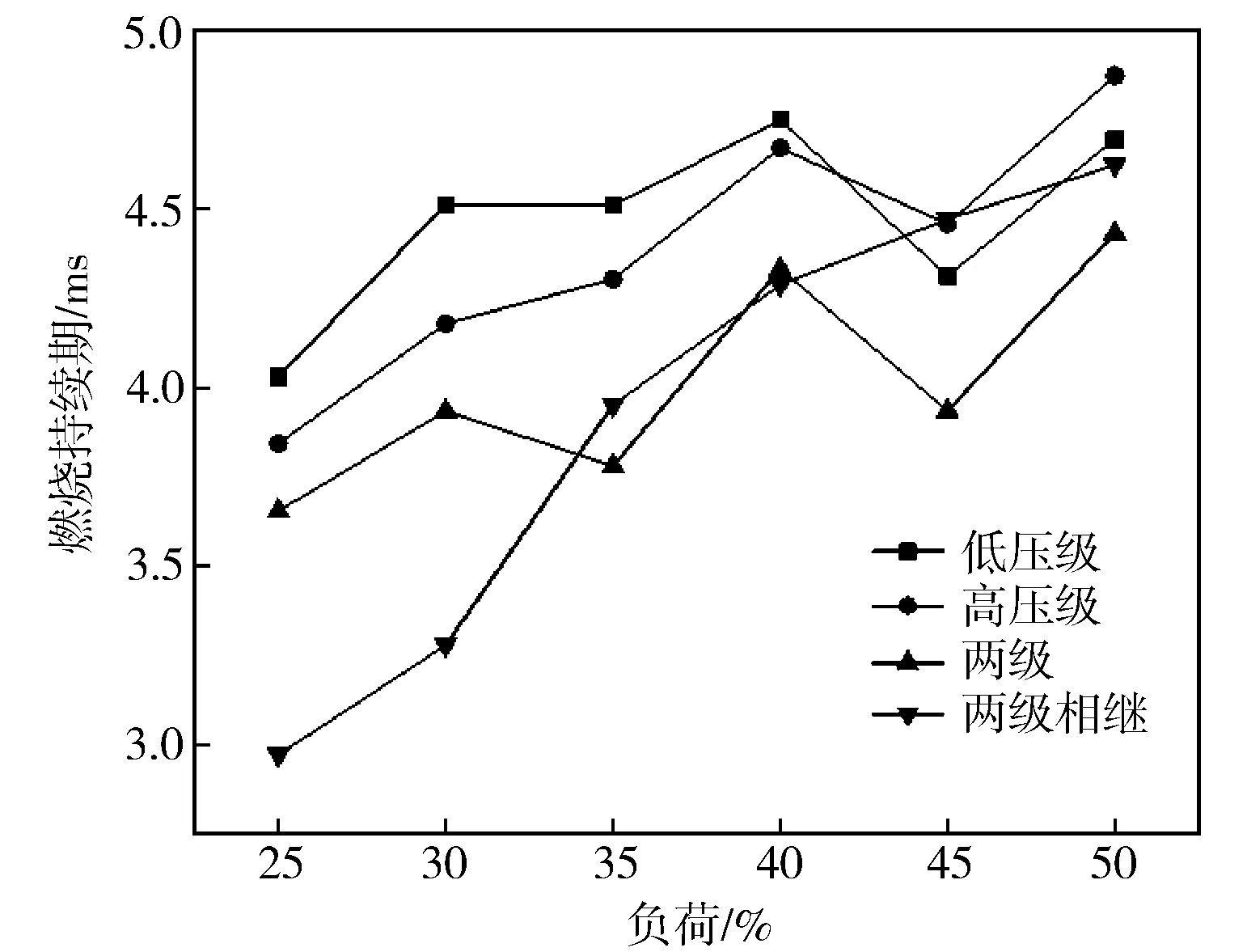

如图7所示,不同增压模式下最高燃烧压力随转速的变化规律与增压压力变化趋势大致相同,可知中低负荷下的增压压力是导致最高燃烧压力差异的主要原因。两级增压模式下,较高的增压压力引起柴油机缸内燃烧压力大幅提升,因此相比于其他增压模式,两级增压的最高燃烧压力随负荷增加而迅速升高,在50%负荷下最高燃烧压力为14.842 MPa,接近最高燃烧压力限值16.5 MPa,此时柴油机的机械负荷和热冲击较大,若继续增加柴油机负荷,面临最高燃烧压力超限的风险,影响增压柴油机的可靠运行。可见两级增压系统虽能在中低负荷下提供充足的进气量,但由于最高燃烧压力限值约束,无法适应全工况进气需求,在中高负荷需采用旁通部分排气能量的方法,限制最高燃烧压力的升高,但损失了废气做功能量,导致涡轮机效率降低。由图8可知,两级相继增压的压力升高率在不同负荷下均维持在较高的水平,反映了柴油与空气混合充分,预混合燃烧阶段的放热速率较大,较大的压力升高率会导致温度明显升高。相较于两级相继增压,两级增压的压力升高率较低。由图9可知,两级相继增压和两级增压模式的燃烧持续期较短,扩散燃烧期内混合气形成较完善;而低压级增压和高压级增压模式下燃烧持续期较长,对缸内有害排放物的生成有较大影响。

图7 不同增压模式下最高燃烧压力对比

图8 不同增压模式下压力升高率对比

图9 不同增压模式下燃烧持续期对比

图10 不同增压模式下NOx排放对比

根据以上燃烧过程主要参数的对比,可分析得到不同增压模式NO排放水平差异的原因。根据高温NO的生成机理,在中低负荷工况下两级相继增压提供足够的氧浓度条件,且由压力升高率反映出燃烧剧烈,缸内燃烧温度较高,NO反应速率较快,NO生成量较大;而低压级增压在低负荷下柴油机燃烧压力升高率和燃烧持续期均明显高于其他增压模式,高温及长反应时间促进了NO的形成。两级增压在NO排放方面具有明显优势,在25%~40%负荷下,与两级相继增压模式相比,NO排放体积分数下降6.3%。

图11和图12分别示出不同负荷下四种增压模式泵气平均有效压力和燃油消耗率的对比。由于柴油机工作在中低转速工况,高压级增压和两级增压泵气损失功较大,实际泵气平均有效压力为负,即净指示功小于动力过程功,使得柴油机有效输出功下降;而两级相继增压系统通过对排气能量的合理利用,即使在中低转速工况下泵气平均有效压力仍为正,在推进特性30%负荷下,两级相继增压系统的泵气平均有效压力为19.8 kPa,占净指示功的3.33%,相比于两级增压系统泵气平均有效压力增加28.2 kPa,相比于低压级增压系统增加19.3 kPa。两级相继增压系统对部分柴油机排气能量再利用,使其作为有效输出功的一部分,提升了柴油机的有效效率,充分利用燃料的化学能,从而在相应工况下的燃油消耗率有所降低。在两级及两级相继增压模式下,充足的进气量以及对排气能量的合理分配,使得在较低的喷油量下即可达到柴油机推进特性下目标转速的功率需求,燃油消耗率较低。综合评估中低负荷工况下的燃油消耗率,相比于低压级增压和高压级增压,两级相继增压柴油机燃油消耗率分别减少10.69 g/(kW·h)和3.98 g/(kW·h),表明在推进特性中低转速工况下有较好的经济性能指标。

图11 四种增压模式泵气平均有效压力对比

图12 四种增压模式燃油消耗率对比

3 结论

针对两级相继增压系统,开展了柴油机中低转速性能试验研究,探明了不同增压模式对中低速性能的影响规律。主要结论如下:

a) 通过阀门状态控制,两级相继增压系统可以实现四种增压模式,从而满足不同工况增压调节需求;

b) 不同增压模式下燃烧特性分析表明,两级相继增压和两级增压模式下,柴油机燃烧持续期较短,扩散燃烧期内混合气形成较完善,而低压级增压和高压级增压模式燃烧持续期较长;

c) 在柴油机推进特性20%~50%负荷范围内,两级相继增压模式在满足进气需求条件下,可以显著降低泵气损失,从而降低柴油机油耗。