双配合零件数控车削工艺设计及加工

2022-04-27田志勇

杨 旭,田志勇,欧 易

(成都工贸职业技术学院/成都市技师学院,四川 成都 611731)

随着科学技术的飞速发展,制造业的要求越来越高,对产品的尺寸精度和轮廓外形也有了更高的要求。零件之间的配合是保证机器正常运行的关键。配合零件是车削加工的对象之一,为达到零件配合要求,需综合考虑各方面的因素。对配合零件之间的要求,零件的尺寸精度、表面粗糙度等要求不断提高,普通机床加工很难达到,需要在数控机床上才能完成。

四件套组合零件合理的车削工艺方案减少辅助时间,提高生产效率,保证零件尺寸精度和形位公差[1]。根据零件图样确定加工工艺,应用加工技巧和编程技巧,做到高效率、低成本,为企业创造高利润[2]。针对圆锥面配合零件在普通车床上加工存在的问题,利用百分表配合车削加工和三角形关系解决圆锥零件配合间距[3]。某典型配合件为例分析零件技术要求,对加工过程中的问题进行研究[4]。对盘类配合零件的加工,合理工艺安排和夹持位置,可减少生产辅助时间,提高生产效率,避免工件的已加工表面夹花[5]。以中职竞赛试题为例,利用三角函数和百分表配合测量车削加工锥度配合零件的方法和步骤[6]。以配合件加工为例最终确定合理工艺方案,保证工艺设计要求及工件的加工精度要求,以达到各项加工要求,最终完成零件的加工[7]。

1 零件工艺分析设计及装夹方式选择

1.1 零件工艺分析

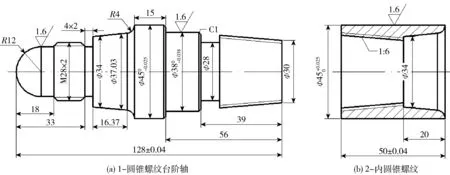

如图1 所示,为双配合零件二维图纸,表面的形状由半圆弧面、外圆柱面、外三角螺纹、内外锥度面、槽、内外圆锥螺纹组成。毛坯为φ50 mm×186 mm的硬铝棒料。零件形状为中等复杂,在普通车床上很难保证加工精度。零件带公差尺寸都在0.005 mm 及以内,尺寸精度极高,表面粗糙度为1.6 μm。因公差值较小编程时不好处理,即取基本尺寸进行编程,尺寸标注完整,尺寸精度通过刀具偏执进行设置。根据实际设备情况,选择配备FANUC-0I 数控系统的CK6140 卧式车床进行零件加工。按照基轴制的原则,先车削加工轴件1,再车削加工件2。

图1 双配合零件二维图纸

件1 的车削有2 种车削方案:方案一即直接装夹车削,先车削加工右端台阶和圆锥螺纹,夹持φ38圆柱面,再车削左端的半圆弧、圆柱螺纹、锥度面。方案二是采用一夹一顶装夹方式进行,先车削左端的半圆弧、圆柱螺纹、锥度面,夹持φ24×6 宽的圆柱面,用顶尖顶右端面再进行车削右端的台阶和圆锥螺纹。因车削螺纹时,零件受到的切削力比较大,所以采用方案一进行加工,精车余量都留0.5 mm。

件1 右端车削编程工艺:平左端面→平右端面至128 mm→夹持左端毛坯φ50 伸出80 mm→粗车外圆φ45×75 mm→粗车外圆φ38×56 mm→切槽φ28→粗车圆锥螺纹表面→设置精车速度和进给速度→精车圆锥螺纹表面→精车外圆柱面φ38×56 mm→精车外圆柱面φ45×75→车削圆锥螺纹。

件1 左端车削编程工艺:用开口套夹持右端φ38×56 mm→粗车带圆角外锥度面→粗车M28×2圆柱螺纹表面→粗车φ24 圆柱面→粗车R12 的半圆弧面→设置精车速度和进给速度→精车R12 的半圆弧面→精车φ24 圆柱面→精车M28×2 圆柱螺纹表面→精车带圆角外圆锥面→切槽→车外螺纹M28×2。

件2 右端车削编程工艺:平左端面→平右端面至50 mm→夹持左端毛坯φ50 伸出30 mm→车外圆φ45→钻孔→镗孔至φ34→车带圆角的内圆锥面。

件2 左端车削编程工艺:夹持左端毛坯φ50 伸出30 mm→车外圆φ45→镗孔至φ30→车内锥度螺纹面→车内圆锥螺纹。

1.2 装夹方式选择

为保证已车削工件外圆表面不被夹坏,件2 又属于薄壁零件,所以为防止变形,需要增大接触面积,使夹紧力均匀地分布在零件上,可以采用三爪自定心软卡爪或开口套进行装夹。此零件生产类型是单件生产,所以选用自制开口套进行装夹,如图2 所示,这样就解决工件的装夹问题。

图2 开口套

件1 车削时采用三爪自定心卡盘进行装夹,车削左端时用开口套夹右端φ38 外圆柱面。件2 先采用一次性装夹,先进行镗孔至φ34,再车削带圆弧的内锥度面,掉头用开口套夹持φ45 的外表面,镗孔至φ30,车圆锥螺纹面,最后车内圆锥螺纹。

2 刀具类型确定

切削用量包括切削深度ap、主轴转速n和进给速度f。切削用量的选择原则是:保证零件加工精度和表面粗糙度,充分浇注切削液和发挥刀具切削性能,保证刀具寿命,发挥机床的最大性能,提高生产率,降低生产成本,此次加工所选刀具表如表1 所示。数控车床加工的零件属于中等复杂类型且精度高,零件实际加工时需要根据加工结果随时进行调整,所以需用机床的操作面板上各种倍率开关随时进行调整,实现切削用量合理配置,达到所需的表面要求。

表1 数控加工刀具表

3 关键技术及加工效果

3.1 零件车削关键技术

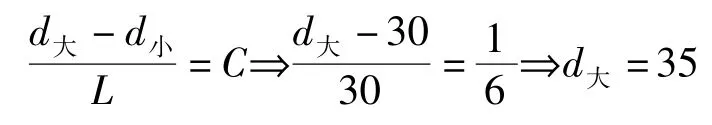

此零件车削的关键技术是左端带圆角的锥度和右端的圆锥螺纹都需要配合,锥度面通常情况下用涂色法进行检验,达到70%以上的贴合面就合格。车削内圆锥螺纹时内孔直径会缩小,所以车削内圆锥螺纹前的孔径要比内圆锥螺纹小径略大些,圆锥螺纹是以大端直径为准,所以公称直径就是大端直径,可采用下列近似公式计算:

圆锥螺纹大端直径:

塑性金属内锥度螺纹底孔计算公式:

D底≈D公-P

内圆锥螺纹牙深计算公式(直径值):

ap≈2×(0.5×P)+0.1

因内螺纹刀杆强度差,所以背吃刀量依次递减且比外螺纹要更小,不然很容易打刀。根据上面公式ap≈2×(0.5×P)+0.1 可以算出内螺纹加工深度为2.1 mm,吃刀深度依次为1 mm、0.5 mm、0.4 mm、0.1 mm、0.05 mm、0.05 mm、0 mm。

圆锥螺纹编程时用螺纹车削单一循环指令G92完成,车削圆锥螺纹与圆柱螺纹的区别就是要注意螺纹锥度值R 取值,其值为圆锥螺纹切削起点与切削终点的半径之差,如切削起点的X向坐标小于终点的X向坐标,R 值为负,反之为正。

3.2 零件加工效果

图3 为双配合零件加工效果图。选择合理的数控车削工艺,合理的刀具切削参数,用自制开口套装夹,增大接触面积,减少工件变形。车削圆锥螺纹时注意关键技术要点,车削过程中以轴为基准,拿轴多去检验内圆锥螺纹车削结果,最终达到要求。

图3 双配合零件最终加工图

4 结束语

本研究主要通过双配合零件工艺分析,设计合理的车削加工工艺和装夹方法、选择合理的刀具切削参数,能有效解决配合件加工中出现的问题。自制开口套能有效的增加零件装夹接触面积,减少零件车削变形,保证零件加工精度和表面粗糙度,从而达到图样设计要求,为同类配合件的车削加工提供借鉴和参考。