基于有限元的客运索道用吊架计算及分析

2022-04-27郭元兆

郭元兆

(中国恩菲工程技术有限公司,北京 100038)

0 引言

吊厢是客运索道设备的重要部件之一,目前在单线循环索道中使用的吊厢规格有两人、四人、六人、八人。其中两人、四人吊厢一般用于单线循环固定抱索器索道;六人、八人吊厢一般用于单线脉动循环固定抱索器索道或者单线循环脱挂抱索器索道。本文以八人吊厢双吊杆吊架为例,从结构组成、计算、SolidWorks 建模、受力分析、有限元分析等方面对吊厢的吊杆、吊架头、横梁以及其连接部件进行分析,为今后吊架的结构设计提供参考。

1 吊厢结构

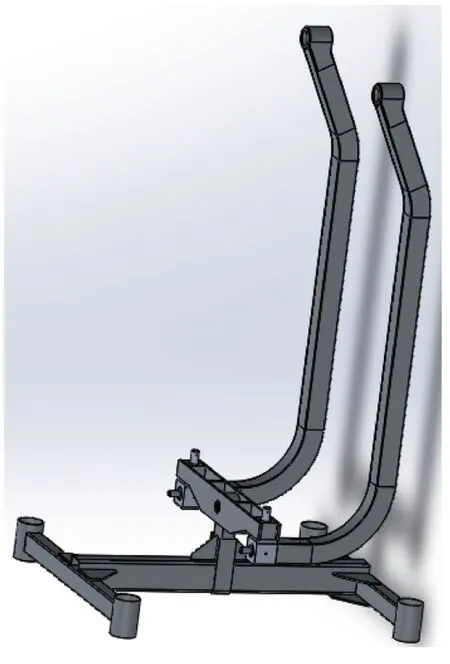

八人吊厢由双抱索器、双吊杆、横梁、吊架头、厢体、软轴组件及其连接件组成,如图1 所示。

吊杆吊架部分的连接为:

(1)吊杆上端通过抱索器与钢丝绳相连,下端通过横梁、吊架头等与厢体相连。整个结构设计目的是将吊厢的载荷传递到钢丝绳上去,其中最理想的状态是整体结构的重心与钢丝绳的中心在一个竖直面上。如图1 所示,钢丝绳与双吊杆以及横梁组成了一个平行四边形,而且各零件之间的连接均为铰接,故可将吊杆看成一个二力杆,且两吊杆可均匀承担厢体的载荷,即两吊杆受力相同。

图1 吊厢总布置图

(2)横梁与吊架头之间通过接头销轴连接,吊架头与厢体之间通过四个吊点与厢体进行连接,为了降低厢体在运行过程中的震动,在各个吊点上增加减震块设计。

(3)吊架头所承受载荷包括厢体载荷、自重载荷、乘客载荷(有效载荷)、风载荷以及脉动索道运行过程中的惯性力(惯性力载荷)等。

两吊杆与横梁的两端通过铰接形式连接到一起,当厢体受到水平方向风载荷的作用时,其会沿风载荷的方向发生偏摆,故风载荷不可以与厢体的自重以及其他载荷直接叠加计算。本文在计算时不考虑厢体偏摆时对厢体迎风面面积的影响。当风载荷向下作用于厢体时,则风载荷全部传递到吊杆上。而吊架头等与厢体相比迎风面积要小很多,因此在本文的计算中忽略吊架头等受风载荷影响。

2 吊厢的载荷分析与计算

索道在不同的工况下,吊厢所受载荷并不相同。通过上文分析可知在索道的运行过程中所受的载荷主要有:自重载荷、乘客载荷(有效载荷)、风载荷、惯性力载荷。索道在静止状态下所受的载荷主要有:自重载荷、风载荷。

索道在不同的工况下载荷组成由:(1)满载+制动+运行方向风载荷;(2)满载+制动+与运行方向垂直风载荷;(3)满载+制动+垂直向下风载荷;(4)空载+运行方向风载荷;(5)空载+与运行方向垂直风载荷;(6)空载+垂直向下风载荷。

其中(1)、(2)、(3)在制动力为0 的情况下载荷可与满载无制动情况合并,对吊架进行强度校核时,考虑找出厢体、吊杆、吊架的最大受力状态,故风载荷及制动力(惯性力)计算时考虑最大受力状态。由于在空载(停运)状态下厢体受力相比(1)、(2)、(3)工况条件下的受力较小,故在本文的计算中也不再考虑。为了比较(1)、(2)、(3)种工况下厢体的受力,其中吊厢的自重载荷:吊厢(不含抱索器)重量为:503 kg(其中厢体290 kg、吊杆66 kg、横梁19 kg、吊架头65 kg、接头销轴13 kg)。

G=mg=503×9.8 N=4 929.4 N

厢体(不含吊架)载荷:

G1=mg=290×9.8 N=2 842 N

有效载荷(满载乘客载荷):单人乘客载荷740 N

G2=8mg=8×740 N=5 920 N

最大制动载荷:

根据GB12352—2018《客运架空索道安全规范》的有关规定,紧急制动减速度对循环式索道,制动系统的制动减速度不应大于1.5 m/s2。考虑惯性力最大的情况即为满载情况下,制动加速度最大的情况下,产生的惯性力载荷,即:

风载荷:

F风=qμsA

式中q—单位面积风压,kN/m2;

μs—厢体的体型系数;

A—迎风面积,m2。

根据GB12352—2018《客运架空索道安全规范》的有关规定:

索道运行时,单位面积最大风压:q=0.25 kN/m2。

厢体的体型系数μs=1.3,运行方向迎风面积3.4 m2,与运行方向垂直迎风面积3.3 m2,垂直向下迎风面积3.66 m2。

运行方向风载荷:

F风=q×μs×A=250×1.3×3.4=1 105 N

与运行方向垂直风载荷:

F风=q×μs×A=250×1.3×3.3=1 072.5 N

垂直向下风载荷:

F风=q×μs×A=250×1.3×3.66=1 189.5 N

通过以上计算,以吊厢为研究对象,可得出以下计算结论:

满载+制动+运行方向风载荷时,吊厢的载荷:

满载+制动+与运行方向垂直风载荷时,吊厢的载荷:

满载+制动+垂直向下风载荷时,吊厢的载荷:

故吊厢在满载+制动+垂直向下风载荷时,吊厢所受的载荷最大。由于在计算中没有考虑冰雪载荷、过载及疲劳等影响因素,为方便计算,在后面的分析中增加综合影响系数1.2,所以吊厢所受最大载荷为:

Fmax=1.2×10 041.4=12 049.7 N

吊架头受力计算:

由图1 可知吊架头通过四个吊点与吊厢相连,考虑四个吊点的受力不均匀系数1.1,可得四个吊点上的最大受力为:

F吊=12 049.7/4×1.1=3 313.7 N

吊架头通过销轴与横梁相连,其连接处的受力为:

F销=12 049.7+70×9.8=12 735.7 N

其中吊架头的质量65 kg,考虑到一些小零件未全部计算重量,故取吊架头的质量70 kg。

横梁受力计算:

横梁自重19 kg,其最大负载为:

F销=12 735.7+19×9.8=12 921.9 N

吊杆受力计算:

吊杆质量33.3 kg,考虑未计算其与其他部件之间的连接件质量,计吊杆的质量35 kg,由于是双吊杆设计,两吊杆受力相同,则吊杆的最大载荷为:

F吊杆=(12 921.9+35×9.8×2)/2=6 804 N

3 吊杆吊架的建模与有限元分析

3.1 基于Solidworks 的三维建模

Solidworks 是由达索公司开发的三维设计软件,通过Solidworks 建模可以在开发新产品过程中加快设计速度、节省时间、提高设计效率和准确性,并且可通过参数化进行系列化设计。

本文中通过Solidworks 对吊架进行三维设计,建立了各关键部件的三维模型,并组装检查各零件之间是否存在干涉(如图2 所示),并对吊架系统关键受力进行了有限元分析。其中吊杆在设计中存在折弯处应力集中比较大,通过增大折弯半径,减小吊杆的应力集中,对吊杆等关键零件进行了优化设计,使吊杆的受力更加合理并符合规范要求(详见吊杆的有限元计算)。

图2 吊杆吊架三维模型

3.2 吊杆吊架的有限元计算

通过吊厢载荷的分析计算,可以明确吊厢的关键件受力情况,通过分析吊杆吊架的受力及其连接关系,可对吊杆吊架的关键受力件进行有限元计算,从而验证吊杆吊架设计的合理性。

3.2.1 吊架头的有限元计算

通过吊厢载荷的分析与计算可知:吊架头四个圆板的载荷分别为3 313.7 N,方向垂直向下。并选择连接杆内孔添加固定约束。圆板处添加载荷,如图3 所示。

图3 负载及约束

对吊架头进行有限元计算,其应力云图如图4所示。

图4 吊架头应力图

通过吊架头应力云图可知,吊架头最大应力为74.65 MPa,而吊架头的材料为Q345B,其屈服强度为345 MPa,故吊架头的安全系数为:

因此吊架头的强度符合设计要求。

3.2.2 横梁的有限元计算

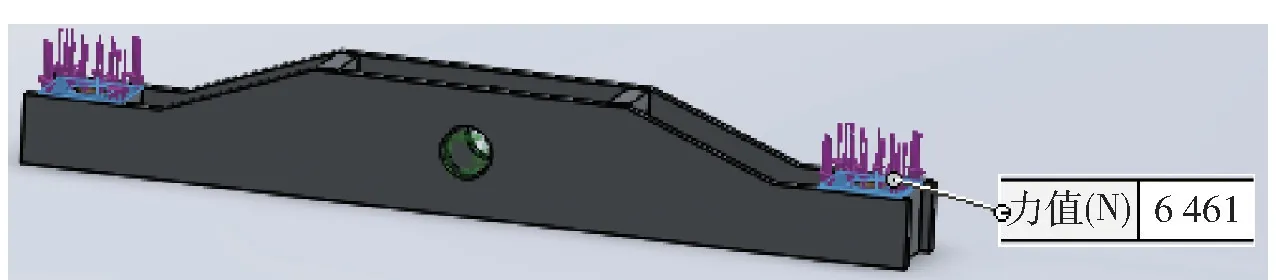

通过上文计算可得横梁负载为销轴负载的一半,即横梁两端的受力为F=12 921.9/2=6 461 N。横梁与吊架头配合处的孔添加固定约束,轴座上部添加载荷,如图5 所示。

图5 横梁负载与固定约束

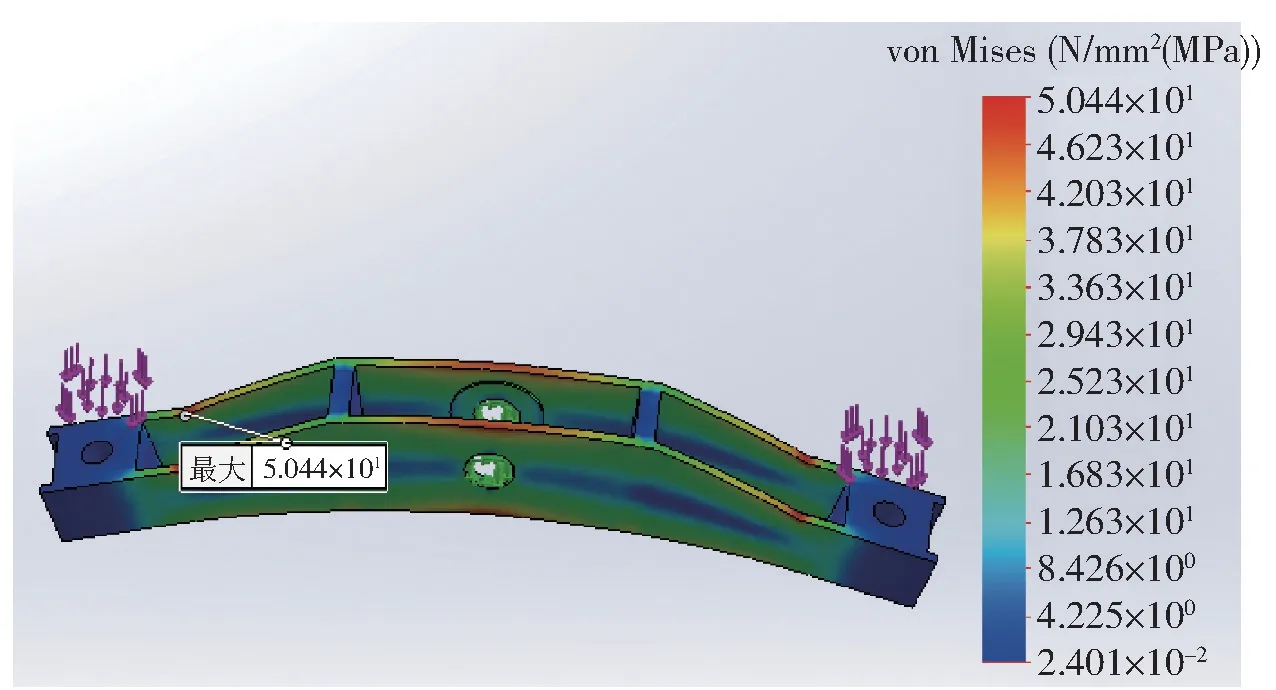

对横梁进行有限元计算,其应力云图如图6 所示。

图6 横梁应力图

通过横梁应力云图可知,横梁最大应力为50.44 MPa,而横梁的材料为Q345B,其屈服强度为345 MPa,故横梁的安全系数为:

因此横梁的强度符合设计要求。

3.2.3 吊杆的有限元计算

通过以上的计算可得吊杆所受载荷为6 804 N,吊杆与横梁配合处添加载荷,吊杆与抱索器配合处添加固定约束,如图7 所示。

图7 吊杆负载及固定约束

对吊杆进行有限元计算,其应力云图如图8 所示。

通过吊杆应力云图可知,吊杆最大应力为116.1 Pa,而吊杆的材料为Q345B,其屈服强度为345 MPa,故吊杆的安全系数为:

故吊杆的设计不符合规范的要求。从图8 的应力云图不难看出,吊杆在上部折弯处是最薄弱的截面,且在下部折弯处应力也很大,也是相对薄弱的截面。也有可能吊杆在折弯处存在应力集中现象。针对以上分析,将吊杆上部折弯半径由200 mm 调整为230 mm,将吊杆下部折弯半径也由200 mm 调整为230 mm,再进行有限元分析,得出如图9 所示应力云图。

图8 吊杆应力图

图9 修改后吊杆应力图

通过吊杆应力云图可知,吊杆最大应力为112.7 MPa,而吊杆的材料为Q345B,其屈服强度为345 MPa,故吊杆的安全系数为:

故吊杆的强度符合设计要求。

通过Solidworks 建模和有限元计算可知,吊杆吊架等关键部件安全系数均大于3,满足规范要求。

4 结语

本文对八人吊架进行受力分析,找出了吊架的最大受力状态,即吊厢在满载+制动+垂直向下风载荷时,受力最大。对此状态下的吊架各关键受力件进行了Solidworks 建模及有限元计算,并对吊杆等受力较大的零件进行优化设计,使其结构更合理、更安全可靠,可为吊架设计提供一定参考。