热轧不锈钢带钢表面激光除鳞原理及应用

2022-04-27樊海昇

樊海昇

(天津太钢天管不锈钢有限公司,天津 300461)

0 引言

依据钢铁产品的主要性能特征,将含铬量大于10.5%,且以耐蚀性和不锈性为主要使用性能的一系列铁基合金称作不锈钢。随着国内民众生产生活水平的提高,从民用到工业,从保温杯到建筑材料,不锈钢的使用量逐步增大。不锈钢板在热轧生产过程时,其加热过程产生的氧化皮随轧制过程会生成铁鳞,不同于普通碳钢表面氧化层主要是氧化铁,不锈钢的氧化层主要含有Cr2O3和尖晶石(Fe⁃Cr2O4),呈现黑色或是蓝绿色,因退火温度不同、不锈钢成分不同,氧化皮的成分组成也不完全一样。不锈钢表面因其氧化皮成分复杂、致密,更加难以清除。热轧不锈钢卷要想防止表层氧化物压入带钢基体、提升表明洁净度,就需要在退火酸洗机组生产过程中,对带钢进行除鳞以及酸洗钝化处理。

随着国家环保管控水平的逐步提高,不锈钢在生产过程中的污染物处理成本越来越高,传统的除鳞方式一直都是不锈钢生产企业的痛点。因此研发更加安全、便捷、高效、低污染、低成本的不锈钢表面除鳞的工程技术越来越显重要[1]。本文系统分析热轧不锈钢板激光除鳞原理及其特点,介绍了不锈钢热轧卷退火酸洗生产线的激光除鳞工艺,对几种激光除鳞工艺组合进行了对比分析,并对激光除鳞技术应用前景进行了阐述。

1 传统不锈钢表面除鳞的方法介绍

1.1 机械除鳞

传统的不锈钢生产工艺采用机械除鳞,除鳞方式通常有3 种。第一种是破鳞辊,利用上三下二排列组成方式,作用原理与矫直辊相同,使得钢带呈S型反复弯曲,由于氧化层和基体的延伸率不同,使得钢带表面的铁鳞龟裂脱落,实践发现生产中采用3~5%延伸率可以使大片的氧化层快速脱落[2]。第二种是轧机除鳞,使用粗轧机将带钢进行大幅度厚度变形,通常超过10%的轧制变形量,就可以将氧化层与基体快速脱离,但是由于带钢长度增加较多,影响酸洗生产效率。第三种是抛丸机或是喷砂机装置处理,使用离心力或是压力,使小颗粒的钢丸或是磨料以高速喷射到运行的钢带表面进行除鳞,抛丸机能有效的去处钢带表面的氧化皮,但是大量的粉尘和机械磨损以及火灾隐患是实际生产过程遇到的主要难题。

1.2 化学除鳞

使用酸或碱溶液,使氧化层与酸碱直接发生化学反应。部分氧化物直接溶解到溶液中;部分氧化物转化为疏松组织;部分基体与化学溶液发生反应产生气体,使氧化层体积膨胀,产生爆皮作用,氧化皮快速剥离,最终通过水洗后处理。酸洗过程中,设备防腐要求高,酸雾处理,酸液储存、运输、排放、回收都非常复杂。同时由于大量氧化层脱落、溶液中金属离子的增加,会产生大量的污泥,钢带的酸损失较大,损失产品成材率;污泥的处理费用也较高,增加能源环保成本。

在现有不锈钢生产行业中,大部分企业仍在使用传统的不锈钢除鳞方式,生产线多是利用机械方法和化学溶液法一起进行去除氧化层。在实际不锈钢生产过程中,产生大量污染物排放是无法避免,大量的粉尘、酸雾和化学废液处理难度越来越大,生产成本、设备投资、能源消耗、环保费用大幅度上升。

在我国环境保护法规要求越来越严格、人们环保和安全意识日益增强的背景条件下,工业生产在城市中越来越受到排斥。如何寻找更清洁的除鳞方式是不锈钢行业不得不考虑的问题。激光除鳞工艺是新时代背景下应运而生的技术手段,具有干净、清洁、绿色的除鳞特点,是最新型的除鳞解决方案。

2 激光除鳞原理

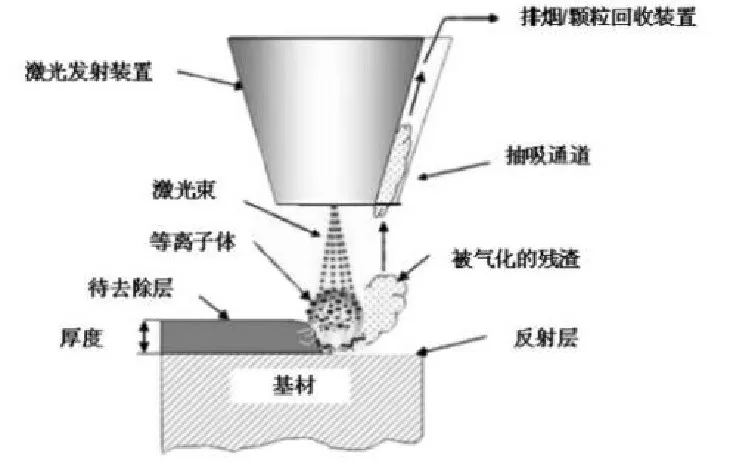

热轧不锈钢板使用激光除鳞处理方式符合当前“绿色、低碳、环保”的技术特征,可以克服传统除鳞的固有的各种缺点,能快速清除基体表面的铁鳞,而不破坏基体。激光设备占地小,布置灵活,无污染,具有重要的实用价值。不锈钢表面的铁鳞,在激光的照射下,吸收能量,发生气化、热膨胀等作用而快速脱落,因此激光除鳞成为不锈钢领域一种新型的除鳞技术。激光除鳞的主要工作原理示意图如图1所示。

图1 激光除鳞工作示意图

2.1 燃烧气化

在激光除鳞的过程中,可以明显观察到不锈钢表面产生的烟雾和火花。在高能量激光的照射下,不锈钢表面的氧化层转化为等离子体,直接气化。通过控制激光的强度和频率以及时间,可以连续去除氧化层。

2.2 热效应

在激光除鳞过程中,由于局部高能量照射,脉冲激光作用时间极短,产生的热冲击较大,不锈钢表面的氧化层铁鳞和基体的成分不同,膨胀系数不一致,局部温度发生快速变化,铁鳞和基体就会分离,从而导致铁鳞快速脱落。

2.3 气流振动

在实验过程中,我们还能听到连续的气流声,是由于激光除鳞采用的是高频脉冲激光,当激光除鳞时,一部分产生了热量,一部分能量转变为声波,沿着氧化层方向传播,局部形成了微小“气浪”,产生了“爆破”的效果,推动了铁鳞从基体快速的脱落。

3 热轧卷退火酸洗生产线激光除鳞技术方案

由于激光作用的频率、强度、深度均可调节,可以有效的清除不锈钢基体的铁鳞,而不损伤基体,同时激光作用点小,带钢表面的粗糙度也低。激光除鳞不需使用任何化学溶液和清洗液,清洗下来的铁鳞基本上都是固体粉末,具有体积小,易于存放,可回收,不可燃的特点,可以轻易解决机械和化学除鳞带来的环境污染以及火灾风险等问题。

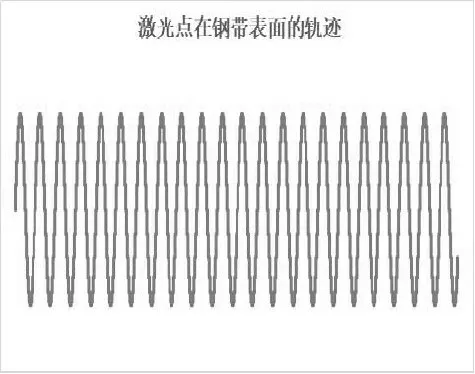

激光照射氧化层产生离子体只在能量密度较高的情况下产生,每个激光点可以去除一定厚度的氧化层。由于激光是点的能量束,采用高频摆动电机控制反射镜快速移动,可以形成一条激光线,如果氧化层较厚,可以在连续生产线布置多个多排激光发射器[3]。激光点在钢带表面的实际轨迹如图2、图3 所示,通过快速移动摆动电机,提高频率使激光点产生更加均匀的除鳞效果,频率越高处理效果越好。激光除鳞与传统生产线结合,除鳞工艺会衍生出不同的组合方式。

图2 低频激光点实际轨迹图

图3 高频激光点实际轨迹图

3.1 直接激光除鳞法

目前激光头扫描宽度在1~15cm,可以在不锈钢生产线上下表面布置多个大功率激光发射器直接去除氧化层,通过多个激光头的并排布置,覆盖整个钢带表面,也可以通过垂直于钢带运行方向一个夹角,增加激光发射器数量,以提高激光在钢带表面除鳞效果。脱落的铁鳞通过除尘装置进行收集处理。直接激光去除法原理图如图4 所示。

图4 直接激光去除法原理图

在相同功率条件下,一般来说脉冲激光器除鳞的效率要高于连续激光器,脉冲激光器的激光束可以在带钢表面产生脉冲,照射并冲击钢带表层,达到我们所需的除鳞深度。脉冲的输出功率和波长都是可以控制的,可以精准的控制除鳞的深度,对热量输入也可以更好地控制,防止基体温度过高产生微熔或重熔。连续激光器价格相对脉冲激光器比较便宜,可以通过使用高功率激光器来提高除鳞的效率,但是高功率的热输入更大,对基体的损伤程度也会增加。在实际生产过程中,要根据现场条件,调试优化工艺参数使生产线的速度和激光器的功率、频率、强度相匹配,产生最佳的除鳞效果,对基体的损失最小。

3.2 破鳞机+抛丸机+激光+酸洗

传统的热轧不锈钢退火酸洗线是利用破鳞机、抛丸机、酸洗等工艺进行除鳞,可以在原有的生产线快速灵活布置多个激光设备进行辅助除鳞(见图5),降低原有的机械除鳞和酸洗除鳞的负荷,减少粉尘和废酸溶液的排污。通过各种工艺参数的调整,可以快速的改造原有的生产线,在激光除鳞工艺没有完全成熟应用以前,这样是安全性和稳定比较好的改造方案。

图5 传统生产线新增激光除鳞设备布置图

3.3 激光+惰性气体

激光在清除钢带表面的铁鳞时,由于局部产生高温,在基体表面会产生新的氧化层,为了防止新的氧化物产生,可以使用惰性气体进行吹扫保护,一方面防止氧化层的产生,另一方面对产生的粉尘烟雾进行吹扫。由于需要持续的对带钢进行吹扫,需要大量的惰性保护气体,生产成本较高,不易推行。

3.4 激光+酸洗

在激光除鳞后,对钢带表面进行酸洗钝化。由于激光除鳞后,带钢基体暴露在空气中,会产生微小的氧化层,通过浸泡酸洗,使带钢表面发生化学反应,处理后带钢表面变成均匀银白色,在表面形成一层致密的钝化膜,从而有效提高带钢表面的防锈性能与耐腐蚀性能。不锈钢生产过程中通常采用硝酸与氢氟酸的混合液作为最终的表面酸洗和钝化液。一般不使用盐酸,盐酸含有氯离子,会破坏不锈钢的钝化膜,容易产生点蚀等问题[4]。

4 结语

不锈钢热轧卷退火酸洗生产线激光除鳞技术具有传统除鳞方法无法比拟的优点,该除鳞方法占地小、非接触、布置简单、控制方式灵活、能耗低、零排放,是完全环保的新工艺、新技术,可以产生较好的经济、技术及社会效益,越来越得到广大用户的重视。本文通过对几种激光除鳞工艺组合方案对比分析,认为在激光除鳞工艺没有完全成熟应用以前,推荐在原有的除鳞生产线快速灵活布置多个激光设备进行辅助除鳞。

由于目前激光除鳞设备价格高昂、功率小,需要多台激光设备并联和串联叠加使用,性价比较低,还不能形成大规模的实际应用。但随着激光技术不断完善和激光设备在国内的批量化生产,激光产品生产成本和运行的稳定性都会大幅度改善,将来一定会大批量应用在不锈钢除鳞领域。