海洋平台用钢种EH36的生产实践

2022-04-27王念欣王成镇栾吉益董洪壮袁宇皓

王念欣,曾 晖,王成镇,张 戈,栾吉益,董洪壮,袁宇皓

(山东钢铁集团有限公司研究院,山东 250101)

0 引言

一般来说,因D级、E级以及高强度船板钢要求具有良好的低温韧性以及良好的焊接性能,因此对炼钢工艺设备的配置水平要求比较高,炼钢工艺相对比较复杂。EH36 为高强度船体结构钢,具有优良的低温冲击韧性和焊接性能,主要用于制造大型海洋平台,大、中型远洋船舶的强力甲板、舷顶列板或圆弧型板等船体的关键部位。由于大型海洋平台和远洋船舶常年航行于变化无常的大海中,一旦发生事故救援难度大、损失也大,因此,船东、船厂、海事协会等对船板钢的质量要求非常严格,船板钢生产需由船级社进行第三方认证,船板的生产工艺必须要求要遵循各国船级社的技术规范。

为了确保EH36 高强船板钢的性能,冶炼工艺采用了微合金化技术,通过在钢中添加Nb、V、Ti等合金元素,结合轧制工艺控冷、控轧或热处理工艺,以达到船板钢细化晶粒,提高韧性的目的。另外,通过铁水脱硫以及转炉、LF、RH、连铸操作的精准、稳定控制,降低钢中有害元素含量,提高钢水的洁净度和铸坯合格率。本文以某钢厂生产EH36 高强船板钢为例,介绍了EH36 高强船板钢的炼钢生产工艺,提出了炼钢生产过程中的重点控制技术内容,并对重点控制技术的控制效果进行了总结。

1 炼钢工艺设计

1.1 成分设计

较低的C、S 和夹杂物含量,以及夹杂物形态的控制,有利于提高EH36 级钢板的纵横向低温冲击功,降低韧-脆性转变温度。通过添加微量Nb、Ti,有利于细化晶粒、提高钢板综合性能。如何系统控制EH36钢水中有害元素P、S、N、H、O 含量,提高钢水洁净度和铸坯合格率,是生产中的控制关键。

为了保障EH36高强船板钢的低温韧性以及焊接性能,同时结合轧制工艺控冷、控轧及热处理工艺的要求,EH36高强船板钢设计成分如表1所示。

表1 EH36高强船板钢设计成分

1.2 生产工艺路线设计

根据船级社的认证要求和成分设计情况,该厂EH36 高强船板炼钢生产工艺路线采用铁水预处理→转炉→LF→RH→连铸。此工艺路线主要是利用KR铁水脱硫、顶底复吹转炉、LF精炼、RH真空精炼等先进的炼钢工艺设备,精准、稳定地管控EH36钢的生产过程。通过改进铁水脱硫渣、转炉全程吹氩、炉外真空精炼等措施,可显着降低钢中有害元素和夹杂物的含量,改善夹杂物形态。

2 炼钢重点控制技术内容

2.1 生产条件准备

使用低P、S 自产优质废钢;要求原材辅料干燥,严禁潮湿材料入炉;控制转炉入炉铁水P≤0.120%、残余元素Cr≤0.06%、As≤0.006%;钢包为正常周转使用的钢包,包沿、包内不允许有残钢、残渣,上线前保证底吹良好;转炉为非补炉的炉次,出钢口无破损、形状良好;RH确保过程处理真空度和保压时间符合要求;连铸板坯低倍组织符合要求。

2.2 铁水预处理

(1)根据铁水成分情况尤其是硫含量进行KR深脱硫预处理,然后按照要求进行扒渣,减少铁渣带入量。铁水脱硫预处理后的目标:S≤0.005%,扒渣后要求渣层面积不大于铁包总液面的1/5。

(2)铁水预处理时要合理控制搅拌头转速,转速过低动力学条件差,将会极大降低脱硫的效率,过高易造成炉渣外溢;同时对搅拌头的插入深度要把握好,搅拌头的插入深度过浅,搅拌的过程中的喷溅情况会非常严重,同时铁水罐的下部铁水的搅拌效果非常差,死区较大,过深易造成铁水罐上部的搅拌效果不好。

(3)脱硫剂要考虑到能和铁水中硫元素充分接触,增大反应面积,因此要求脱硫剂粒度要求小于3mm。石灰作为脱硫剂的主要成分,其质量也会对脱硫效果有非常大的影响,其中CaO 的含量、硫含量以及石灰的活性度都会对脱硫效果产生影响,因此必须加以重视。

2.3 转炉冶炼工艺控制

2.3.1 转炉底吹控制

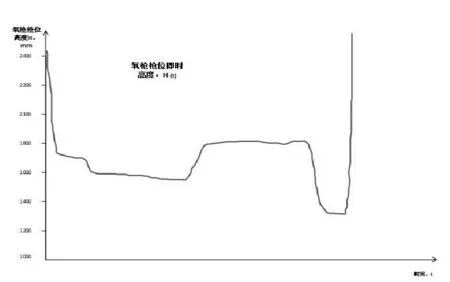

转炉底吹工艺采用全程吹氩模式。通过对不同吹炼阶段底吹流量的合理控制,可有效改善熔池的动力学条件,促进吹炼过程中的传热和传质,加速钢-渣界面反应,消除熔池温度和成分梯度大的问题,使C-O 反应更进一步接近平衡,避免了钢水的过氧化,提高氧气的利用率,降低了吨钢耗氧量,同时也可提高金属收得率[1]。图1 为转炉底吹氩流量控制曲线。

图1 转炉底吹氩流量控制曲线

2.3.2 吹炼造渣控制

造渣是转炉炼钢一项非常重要的操作,它直接关系到吹炼的平稳、冶炼的质量、金属收得率及炉衬的寿命,这就是“炼钢就是炼渣”的道理。炉渣的作用主要有:去除钢液中的有害元素(P、S);传递氧,以氧化金属中的其它元素(C、Si、Mn);保护钢液,防止吸收有害气体元素(N、H)及过分散热;吸收钢液中的非金属夹杂物。造渣过程要控制好炉渣的碱度、氧化性和粘度,以便快速形成流动性良好的熔渣,快速成渣是造渣过程的核心问题,只有快速造渣,才能有效地去除P、S,炼出好钢。

(1)吹炼前期:根据加料模型合理分批次加入造渣料、冷却剂,炉渣碱度按照R=2.9~3.2 控制。由于前期熔池温度比较低和碱性氧化渣的迅速形成,正好符合脱P 反应的热力学的条件,所以前期渣具有较强的脱P 能力,铁水中的P 在前期被大量氧化,因此前期应采用高枪位操作,以增加渣中FeO含量,快速成渣,提高前期脱P率。

(2)吹炼中期:吹炼3~4min 后,Si、Mn 已被大量氧化掉,熔池温度已上升到1500℃以上,C 开始激烈氧化。此时进入C 氧化期,脱C 速度可达0.36~0.38%/ min,不仅吹入熔池内的氧大部分消耗于脱C反应,而且渣中FeO也消耗于脱C反应,使渣中FeO 逐渐降低直到某一最低值(约10%左右)。随着脱C 速度加快,此时应防止渣中氧化铁降低过多导致炉渣返干。在激烈脱C 的同时,随着熔池温度的升高以及渣中氧化铁的降低,吹炼前期进入渣中的Mn会被C还原回钢中一部分。

(3)吹炼后期:随着脱C 反应的进行,钢液中C的含量降低,脱C 速度减小,进入吹炼末期。此时石灰已全部熔化,炉渣碱度较高,流动性良好,因此,钢液中的S含量下降,一般单渣法脱S率为30~40%。此时应进一步降低枪位,加强熔池搅拌,使反应达到平衡,同时降枪可以均匀成分和温度,以便于准确地控制终点。

2.3.3 转炉吹炼过程氧枪枪位及氧气流量控制

吹炼过程应保证熔池均匀升温、化渣良好、避免喷溅和返干。合理的吹炼枪位及氧气流量,可有效避免吹炼过程中由于枪位控制不当而引发的“喷溅”或“返干”,保证吹炼过程的平稳进行以及吹炼终点的一次命中率,提高生产效率和金属收得率。

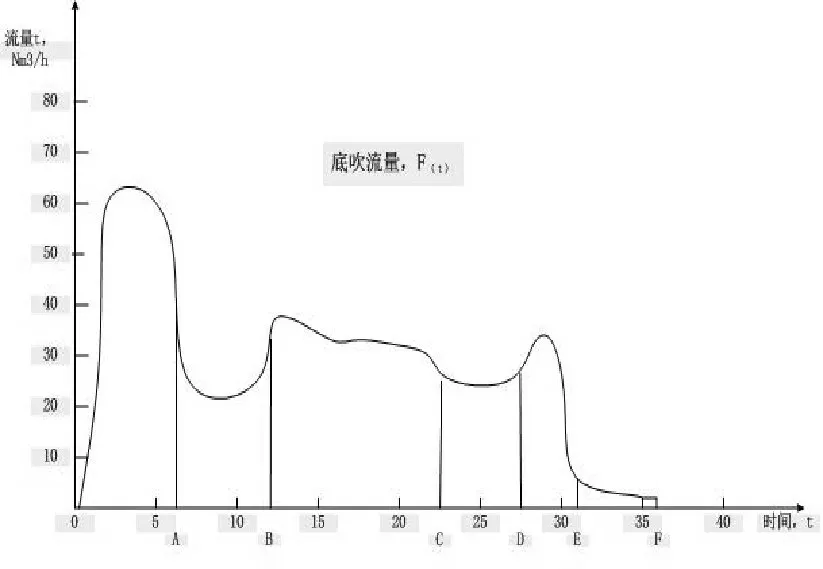

吹炼前期:氧枪枪位控制范围1800~1900mm,氧气流量为29000m3/h,按模型计算要求加入造渣料;吹炼中期:氧枪枪位控制范围1600~1700mm,氧气流量为28000m3/h;吹炼后期:氧枪枪位控制范围1400~1600mm,氧气流量为31000m3/h,此期间禁止补加造渣料及冷却剂。

2.3.4 转炉吹炼终点

根据副枪TSC 测量结果,快速降低吹炼枪位,控制终点拉碳枪位时间15s 以上,拉碳时的氧枪枪位控制为1100~1300mm,氧气流量为34000m3/h;要保证终点一次命中,避免钢水增氮及过氧化;吹炼终点控制目标:钢水温度为1650~1660℃,终点钢水中C 含量为0.05~0.08%,终点钢水中氧含量为350~500ppm。图2为转炉吹炼过程氧枪动态控制曲线示图。

图2 转炉氧枪吹炼枪位动态控制曲线示意图

2.3.5 脱氧合金化及出钢控制

(1)出钢前:钢包准备到位、转炉倾倒至出钢角度,关闭挡渣滑板挡住出钢时的前期炉渣,然后打开滑板开始出钢;出钢前10s时,打开钢包的底吹氩气置换出钢包内的空气,以减少钢水与空气接触增N,氩气流量为50~100Nl/min。

(2)出钢过程:出钢开始加入钢包顶渣(小颗粒石灰和萤石,参考加入量分别为2.5~3.0kg/t、0.6~1.2kg/t)进行渣洗精炼;出钢过程中采用先加铝锰合金再加铝块的先弱后强原则进行脱氧合金化;出钢接近结束时采用滑板挡渣以用于防止出钢下渣,控制出钢总时间为3~4min。

(2)出钢后:出钢结束后钢包吹氩采用强搅拌5min,然后喂入Al 线1.5~1.6m/t,喂线速度200m/min;喂线后继续吹氩弱搅5min(以不裸露钢水为原则),以防止炉渣结壳并进一步促进钢水中的夹杂物上浮;关闭钢包底吹氩气后按要求加入钢包覆盖剂。

2.4 LF精炼工艺控制

钢包到站后用Al粒脱除渣中氧,进行造白渣处理,同时加入造渣料进行吹氩、埋弧操作,防止钢水吸氮;根据钢水成分分析结果对成分微调并加入钛铁;合理控制钢包底吹流量,避免底吹流量过大造成的钢水氧化、增氮以及流量偏小造成的吹氩搅拌差。图3为钢包底吹氩流量控制曲线示意图。

图3 钢包底吹氩流量控制曲线示意图

2.5 RH真空处理工艺控制

RH 真空保压(真空度≤2.0mbar)处理时间≥15min,以便在钢液循环过程更好去除流经真空槽钢水中的Ar、H2、CO 等气体,此过程进入真空槽内的钢水进行了一系列冶金反应,如果需要还可以用顶枪进行化学升温;真空处理结束后喂入纯Ca 线,参考喂入量1.2m/t,喂线速度200m/min;喂线后小流量吹氩弱搅拌≥15min,然后关闭氩气。

2.6 连铸工艺控制

中间包吨位达到20t 以上时方可开浇,同时向塞棒区加入10 袋以上覆盖剂,钢液面没过保护套管后,再向大包浇注区加入15 袋以上覆盖剂;浇注过程中要减少拉速波动,防止结晶器卷渣;中间包钢水过热度控制在10~25℃,二冷水按照包晶合金钢配水模式;结晶器液面波动不大于正负5mm,使用中碳钢保护渣;铸坯下线按要求堆垛、缓冷24h后等待轧制。

3 控制效果分析

(1)通过铁水KR 预处理,彻底扒渣,有效减轻了转炉脱硫压力。

(2)转炉底吹工艺采用全程吹氩模式以及控制合理的吹炼枪位及氧气流量,有效促进了熔池流场平稳均匀,提高反应速率和效率,保证了终点命中率。

(3)吹炼前期采用高枪位、中低流量保证前期快速开渣、化渣;吹炼中期采用中枪位、低流量保证过程吹炼平稳;吹炼后期采用低枪位、高流量强化了熔池的搅拌,进一步促进了吹炼终点脱碳反应和碳氧平衡,保证了整个吹炼过程的平稳高效。

(4)提前打开钢包氩气、钢包渣洗、先弱后强合金脱氧加入次序等措施,有效减少了钢水污染和二次氧化。

(5)合理控制LF 炉底吹氩流量,有效改善了钢包精炼效果,同时也降低了氩气消耗、提高了钢水质量。

(6)经RH真空处理的钢水合金收得率高、气体含量低、夹杂物少、钢水纯净度高,保证了钢水的流动性、洁净度及合适的浇铸温度,为连铸机提供了良好的浇注条件。

4 结语

本文对EH36高强船板的性能要求和使用特性进行了梳理,据此提出EH36 钢的化学成分控制范围及炼钢生产工艺路线,并提出EH36 炼钢生产工艺重点控制技术内容。

生产实践表明,通过生产条件准备、铁水预处理、转炉冶炼过程及吹炼终点、出钢及脱氧合金化、钢包吹氩、精炼处理、连铸等工序内各个生产控制点的有效精准管控,该厂生产的EH36 高强船板钢中的有害元素P、S 含量可分别稳定控制在0.005%、0.002%以内,有害气体元素O、N、H 含量可分别稳定控制在0.0025%、0.0020%、0.001%以内,有效降低了夹杂物含量,提高了钢水的纯净度和铸坯合格率,实现了系统低成本、高效稳定运行。