煤炭运输设备故障自动识别系统研究

2022-04-27王亚慧

刁 英,王亚慧

(1.西安职业技术学院,陕西 西安 710077; 2.长庆工程设计有限公司,陕西 西安 710077)

煤炭属于我国重要战略资源,主要应用在建材、电力、钢铁、取暖、水泥、冶金、化工等行业中,且随着这些行业的发展,对于煤炭的需求量逐年递增[1]。因此,煤炭行业对于煤炭运输能力和运输效率要求不断提高。面对煤炭开采产生的平面、掘进、巷道和井筒4种工作面,需要采用不同的煤炭运输装备,如平面工作面的胶带输送机、掘进工作面的刮板输送机、巷道工作面的提升机、井筒工作面的主副井提升机[2-3]。一旦这些运输设备出现托辊卡死、偏离煤炭运输轨道、堆煤、运输胶带撕裂、滚筒打滑等故障,会导致煤炭开采运输工作全面停止,造成严重的经济损失,且在煤炭运输设备滚筒打滑、运输胶带撕裂等故障发生后,极易引发火灾事故,出现重大伤亡事故[4]。基于此,需要研究煤炭运输设备故障识别技术,识别煤炭运输设备存在的故障,为故障维修做准备。

目前国内外对于设备故障识别技术,均应用到了设备特征信息提取,根据设备振动信号识别设备存在的故障,依据这一故障识别技术的发展,已经研究出小波分析、神经网络、支持向量机、近似熵、BBS、遗传算法、机器学习等故障识别技术[5]。在国内外研究基础上,相关学者提出了如下研究观点:文献[6]将DenseNet和SSD两种技术相结合,构建故障识别模型,建立样本测试集,训练模型识别故障。文献[7]通过提取离心泵信号特征集挖掘故障信息,与此同时,降低信号特征维度,构建故障识别模型训练数据,识别离心泵故障。文献[8]采用有限元法建立弹簧储能故障仿真模型,生成故障检测训练样本,设计故障识别算法,识别弹簧储能故障。文献[9]将小波函数作为MHLWCELNN的激活函数,提高MHLWCELNN对滚动轴承信号的分辨能力,从而提高滚动轴承识别率。文献[10]通过分解齿轮系统信号,计算不同工况下齿轮信号的灰色关联度,实现齿轮系统故障识别。

将上述学者研究的故障识别技术应用在煤炭运输设备中,存在故障识别精度低的问题。为此,笔者提出了基于传感器感知信息的煤炭运输设备故障自动识别系统。

1 煤炭运输设备故障自动识别系统

1.1 总体设计

设计煤炭运输设备故障自动识别系统,高效地收集煤炭运输设备信息数据,通过无线通信模块发送到上位机,进行数据分析,发出控制和管理操作指令,实现煤炭运输设备故障自动识别。该系统分为数据采集模块、数据处理中心、无线传输模块,总体结构如图1所示。

图1 煤炭运输设备故障自动识别系统总体结构Fig.1 Overall structure of automatic fault identification system for coal transportation equipment

1.2 S3C2440芯片结构

设计的煤炭运输设备故障自动识别系统的核心在于主站控制器,本文选择S3C2440芯片作为该嵌入式平台处理器,发挥其全静态、低功耗的优势,且普及度较高,易于购买应用。其能够实现多种功能,具有内核、外部I/O以及存储器,3通道UART,2通道SPI接口、IIS数字音频总线接口,8通道10bit精度ADC转换,具有较强的接口扩展功能。将其应用于煤炭运输设备故障自动识别系统中,可将传感器、无线通信和数据处理中心联合控制。S3C2440芯片结构芯片结构如图2所示。

图2 S3C2440芯片结构Fig.2 S3C2440 chip structure

通过该芯片,将传感器采集信息通过无线通信模块传输至数据处理中心,若判定无故障,则保持正常运行,若判定故障,则发出告警信号。

1.3 传感信息、故障信号处理

1.3.1 煤炭运输设备传感信息的获取

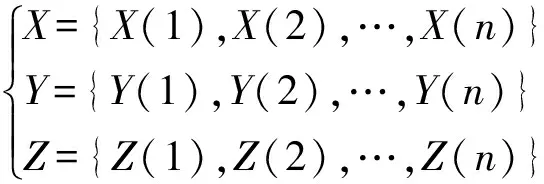

将传感器按照等间隔布置的方式安装在煤炭运输设备上,以1 000 Hz的采样频率采集煤炭运输设备信号,并将传感器的采样点个数作为水平轴,采集设备信号时的信号强度作为纵轴,依据右手坐标系原则,建立煤炭运输设备信号采集数学模型,见式(1):

(1)

式中,X为水平轴;Y为纵轴;Z为竖轴;n为传感器布置数量。

煤炭运输设备在运行时,会产生信号变化。此时的传感器则会检测到这一信号变化强度,并在与传感器相连接的检测器作用下,将模拟信号转化为数字信号,则传感器采集到的信号表达式为:

φi(t)=εi(t)+γi(t)+ζi(t)

(2)

式中,i为3个方向上的任意一个方向;t为传感器采集信号时的时间;ζ(t)为周围环境噪声信号;φi(t)为时刻t采集的i方向上信号数据;εi(t)为煤炭输送机运行信号;γi(t)为背景磁场信号[11]。

从式(2)中可以看出,传感器采集煤炭运输机信号时,受自身技术参数以及电池能量等影响,导致传感器自身的背景磁场信号强度存在一定的差异。此外,煤炭运输机所处运行环境温湿度等环境因素,会导致周围磁场出现磁场漂移现象。因此,传感器采集到的实际信号包括了γi(t)和ζi(t),为此针对传感器采集到φi(t)的信号进行预处理,消除γi(t)和ζi(t)。

γi(t)和ζi(t)的出现会导致传感器采集到的φi(t)信号产生干扰噪声,为此采用平滑数字滤波器处理γi(t)和ζi(t),则有:

(3)

综合上述计算过程,可以得到传感器感知到的煤炭运输设备运行信号,此时,需要根据提取这一信号特征,识别煤炭运输设备故障。

1.3.2 提取煤炭运输设备故障信号特征

因为传感器感知信息技术采集到的煤炭运输设备故障信号是根据时间序列采集到的,且信号中存在一定的干扰信号。为此,采用抗干扰能力强的排列熵提取煤炭运输设备故障信号特征。假设传感器感知技术采集到的信号是一段长度为M的信号序列R={ri,i=1,2,…,m},其中,m为第m段信号,ri为第i段信号。则采用排列熵进行空间重构后得到的信号为:

(4)

式中,J为第j个重构分量,其中,J=m-(k-1)τ为信号空间重构分量总数;τ为时延;k为重构信号空间时嵌入维数[13]。

将重构后的信号Ri第j个重构分量按照r[i+(j1-1)τ]≤r[i+(j2-1)τ]≤…≤r[i+(jk-1)τ]的形式排列,则任意一组重构分量所得到的信号符号序列为:

δ(l)=(j1,j2,,jk)

(5)

式中,l=1,2,…,J为重构分量符号(J≤k!。其中,k!为k!个不同排列顺序的符号序列);δ(l)为信号符号序列[14]。

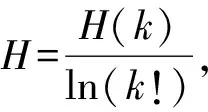

假设每一个序列的出现概率为P1,P2,…,Po。其中,o为信号R的o种不同排列顺序,基于此,将排列熵H(k)定义为:

(6)

按照上述式(6)计算过程,即可以从传感器感知信息技术采集到的信号中提取到设备故障信号特征,将这一故障信号特征作为煤炭运输设备故障自动识别系统数据集,即可自动识别出煤炭运输设备故障。

1.3.3 自动识别煤炭运输设备故障

此次研究采用SVM理论从线性开展煤炭运输设备故障识别,根据煤炭运输机信号特征值划分信号特征类别,实现煤炭运输机故障识别。为此,将提取到的煤信号特征作为SVM特征空间上的训练数据集,假设训练数据集为ξ={(x1,y1),(x2,y2),…,(xN,yN)},其中,xi∈χ=R为煤炭运输设备故障信号第i个特征向量,R为实数群,χ为煤炭运输设备故障信号特征向量集;yi∈r={+1,-1}为对xi类别的标记,r为χ的类别标记集合;N为煤炭运输设备故障信号特征向量总数;(xi,yi)为样本点。此时,在ξ的训练数据集中,存在超平面ax+b=0,其中,a为权值向量,b为偏置,依据yi划分的xi正负类将其划分至超平面两侧,即当yi=+1时,将xi划分为正类;当yi=-1时,将xi划分为负类[16]。其xi划分过程如图3所示。图3中,T为权值向量转置;H为分类线,H1和H2为最接近样本的q条直线,且与分类线平行,其分类间隔为2/‖a‖[17]。则其分类过程数学为yi[axi+b]≥1,i=1,2,…,N。

图3 xi划分过程Fig.3 Partitioning process of xi

在图3所示的xi划分过程,可以采用反向求取分类间隔最小值,让分类线H划分的分类间隔达到最宽,则有:

(7)

根据式(7)求得的最宽分类间隔,可以将故障特征分类问题转化为约束最优解问题:

(8)

此时,需要解决式(8)所示函数优化问题,为此,引入Lagrange函数,采用对偶问题计算最优面分类,则有:

(9)

(10)

式中,f()为Lagrange函数;ω为Lagrange函数乘子;Q(ω)为对偶运算。针对式(9)求取ω、a、b的最优解ω*、a*、b*,则有:

(11)

将式(11)求取的最优ω*、a*、b*代入超平面ax+b=0中,得到最优分类函数:

f*(x)=sgn[(ω*x)+b*]=

(12)

式中,sgn为返回值函数。

采用式(12)所示的最优分类函数,划分煤炭输送机设备故障信号特征,根据划分好的信号特征类别,实现自动识别煤炭输送机设备故障。

2 试验分析

为了验证此次研究的基于传感器感知信息的煤炭运输设备故障自动识别系统,选择DSJ80型远程带式输送机作为此次实验研究对象,依据目前输送机存在的故障问题,设置DSJ80型远程带式输送机故障,作为此次研究方法识别故障。

2.1 DSJ80型远程带式输送机故障设置

此次实验选择的DSJ80型远程带式输送机技术参数见表1,基本结构如图4所示。

表1 DSJ80型远程带式输送机技术参数Tab.1 Technical parameters of DSJ80 remote belt conveyor

图4 DSJ80型远程带式输送机结构Fig.4 DSJ80 remote belt coal conveyor

基于表1和图4所示的DSJ80型远程带式输送机技术参数和结构,选择托辊卡死、偏离煤炭运输轨道、运输胶带撕裂、滚筒打滑等4种输送机常见故障作为此次实验辨识故障。

2.2 设备故障信号特征

依据此次实验选择的4种带式输送机常见故障,采集到的故障信号如图5所示。

图5 4种输送机常见故障信号Fig.5 Four common fault signals of coal conveyor

采用此次研究的故障自动识别方法,分别从图5所示的DSJ80型远程带式输送机常见故障信号中,提取DSJ80型远程带式输送机故障信号排列熵特征,并将其得到的排列熵特征向量作为此次研究的故障自动识别方法测试样本,自动识别输送机故障。

3 测试结果

3.1 提取设备故障信号排列熵特征值

此次研究的故障自动识别方法,提取到的设备故障信号排列熵特征值如图6所示。从图6可知,故障自动识别方法提取到的4种输送机常见故障信号排列熵特征值具有明显的区分度。

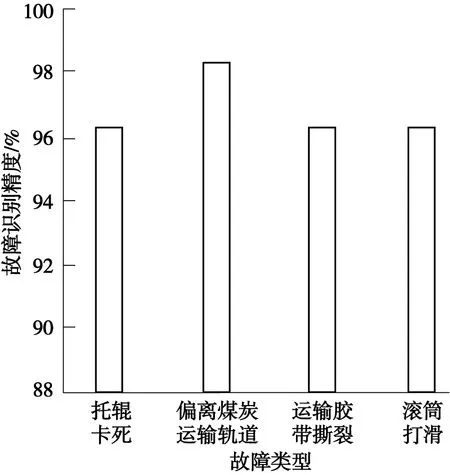

3.2 设备故障识别精度

根据图6所示的设备故障信号排列熵特征值,按照倍数增加减少的方式,获取200组4种故障信号排列熵特征值,作为研究方法自动识别DSJ80型远程带式输送机常见故障数据,选择其中前36组数据作为研究方法训练数据,后14组数据作为故障自动识别测试数据,得到DSJ80型远程带式输送机4种常见故障识别精度如图7所示。从图7中可以看出,此次研究的设备故障自动识别方法,对于DSJ80型远程带式输送机4种常见故障平均识别精度高达96.86%。

图6 设备故障信号排列熵特征值Fig.6 Arrangement entropy eigenvalue of equipment fault signals

图7 4种常见故障识别精度Fig.7 Recognition accuracy of four common faults

综合上述实验结果可知,此次研究的自动故障识别方法提取故障信号排列熵特征值区分度高,才能在自动识别带式输送机故障时,具有较高的识别精度。

4 结语

综上所述,此次研究利用传感器感知信息技术采集煤炭输送设备运行信号,增强信号故障特征提取区分度,以此提高研究方法识别煤炭输送设备故障识别精度。但是此次研究仅选择了平面工作面带式输送机作为研究方法的测试对象,未曾考虑研究方法在其他工作面的刮板输送机、提升机等输送机识别性能。因此,在今后研究中,还需深入研究故障识别方法识别各种类型带式输送机故障性能。