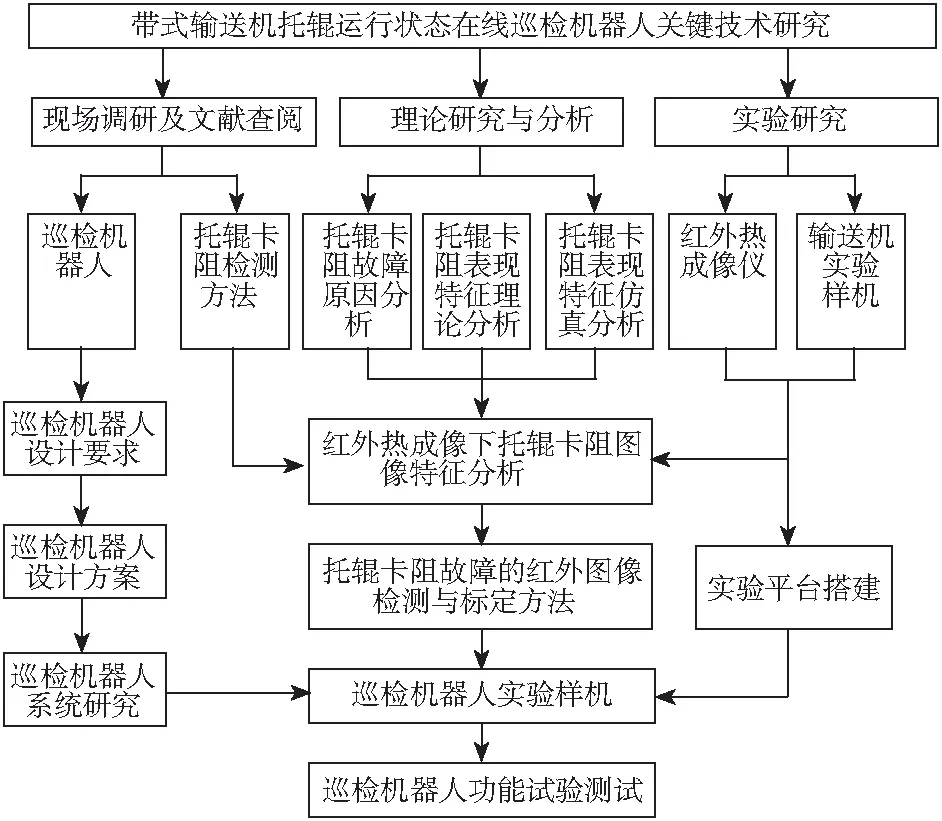

矿用带式输送机滚筒故障检测系统应用研究

2022-04-27丁秀荣薛正福王芝兰

丁秀荣,薛正福,王芝兰

(赤峰工业职业技术学院,内蒙古 赤峰 024000)

带式输送机滚筒是用来支撑胶带输送煤炭物料的部件。尽管检测带式输送机滚筒的状况很容易,但是当胶带分布范围较广时,其故障检测的任务就变得比较艰巨。此外,检查的有效性完全取决于检查员的能力。这些工程现场的不利因素加在一起,增加了检查不准确的可能性,可能导致今后带式输送机滚筒的故障、生产损失和基础设施受损[1-4]。本文描述了检测解决方案的传感布置和后端模块的实现和现场验证。配备热成像照相机和离线信号处理技术的,其检测程序得到了极大的改进,在精度、机动性和生产率方面取得了可量化的效益[5-8]。虽然在矿井现场进行的广泛实地试验结果表明,该方法可以有效评估带式输送机滚筒的状况,但也讨论了在不受控制的工业环境中影响热成像检查准确性的主要因素和条件。通过一种带式输送机滚筒热成像检测方法,讨论影响滚筒热像检测的几个因素,讨论了监测轧辊状态的主要技术和轧辊识别的自动化机制。提出了解决方案的技术层次,分类描述了现场实验的实际应用效果,概述了未来的带式输送机滚筒故障检测工作和研究方向。

1 滚筒工程故障问题

带式输送系统广泛应用于不同行业的散装物料处理,尤其是煤矿业。煤炭物料的输送链一般处于采矿工艺链的末端,依靠这种设备在不同地区运输大量煤炭物料,包括输送点、储存场和装煤机。定期对带式输送系统的不同部件进行维修检查,以确保这一关键设备的安全和可靠性运行[9-11]。滚筒、滑轮、卷取系统和驱动单位组合在头部或尾部的带式输送机,以便安装自动化检查系统。然而,大多数部件分散在输送系统的各个部分,这使得监控或检查它们变得更加困难。其中,一个部件是托辊或滚筒,负责支撑胶带和输送材料。滚筒的数量与胶带的延伸呈正比。

输送机的配置可能会有所不同,但是传统的带式输送机有1个托辊,托辊间距大约为1 m。这意味着3 000个/km滚轮的输送机需要进行故障状态监测。在进行研究的煤矿带式输送机,对超过12 km的带式输送系统的监测是在没有仪器的情况下进行的,只依靠维修队的经验进行专业的检查。检查员走在每个托辊或滚筒的两边,检查每个托辊或滚筒是否有锁住、损坏的部件、异常的噪音。目前的做法有以下缺点,如检查质量差,需要使用专业技术人员以及与危险环境有关的健康和安全问题。

如果检查的质量是不准确的,未检测到的缺陷托辊或滚筒的后果是不可预测的。在最终更换辊体之前,带式输送机可能不会受到损坏,但它也可能过热并引起胶带着火。在极端情况下,火灾可能会蔓延到矿井的其他设备,这是一个危险的情况,带来严重的经济损失。滚筒故障类型如图1所示。

图1 滚筒故障类型示意Fig.1 Schematic diagram of roller failure types

2 带式输送机滚筒检测技术背景

2.1 托辊结构与故障检测

托辊结构是由2个轴承组成的旋转机械,这2个轴承安装在被圆柱形表面包裹的固定轴上(称为包层或壳体),如图2所示。虽然有一些缺陷影响辊体的外壳,但大多数缺陷与轴承有关。

图2 托辊结构示意Fig.2 Schematic diagram of roller structure

托辊结构作为具有代表性的旋转机械,其中辊体可以通过以下3个信号来评估轴承的状态:①声学。取决于制造材料和内部特性,轴承有特定的声发射模式。尽管难以分离和处理感兴趣的频率,增加振幅或扰动的辊体的声音特征,可以表明早期轴承故障,强调这一信号的预测行为。②热传导。当辊体旋转时,其内部部件之间存在摩擦。轴承故障会增加摩擦力,从而导致温度升高。可以使用不同的阈值来评估故障阶段,但与相邻轴承相比,升高5 ℃已经是早期故障的迹象或磨损较快的不均匀辊体。③振动频率。自然振动频率的变化证明了轴承的故障。与声学信号一样,基于振动的故障诊断需要对频率进行分离和处理,这技术并不容易实现,但是可以使用几种技术联合实施,也可以根据振动对缺陷进行分类。

2.2 状态监测技术的对比分析

目前的技术采用声学、热学和振动信号来评估轧辊的状态。然而,不同的类型的传感器使用和如何定位是关键技术要点。托辊检测技术路线如图3所示。

图3 托辊检测技术路线示意Fig.3 Schematic diagram of technical route of idler inspection

原始的检测方案会将不同类型的传感器封装在滚筒中,以捕获热、振动和声音信号。与托辊连接的滚筒作为工业物联网设备,具有内置的测量、分类和报告异常条件的技术能力。然而,所有现有的轧辊必须被智能模型所取代,以实现一个完全连续监测的带式输送机系统,在工程检测中的大量轧辊已经有了商业技术的检测解决方案。

图 3中方案基于安装在带式输送系统框架中的Fixed Sensors。安装加速度计来捕捉振动,小波包分解来分离和识别缺陷辊体,支持向量机来分类故障。同样,使用神经网络和分类器来识别基于振动信号的不同失效类型。采用麦克风捕获声音信号,并使用小波变换检测轧辊中的错误行为,这种解决方案仍然使用大量的传感器,通过分布式光纤传感(DOFS),其中光纤电缆既作为传感器又作为传输媒介。

主要的光纤传感原理可用于监测滚筒:①分布式温度感测(DTS)。DTS是基于拉曼光学时域反射(OTDR)原理,使用这种技术,可以在一个10 km的地下煤矿安装中获得3 m的空间分辨率。本文测试的温度测量中绝缘外部因素的校准是主要缺点。拉曼OTDR技术在一般的几个商业系统进行实际的应用。②分布式声学传感(DAS)。DAS是基于瑞利相干光时域反射测量(C-OTDR)原理,与其他用于轧辊状态监测的自由度函数(DOFS)技术相比相对较新。然而,商业解决方案的推出仍然取决于分离和提取条件的能力,由轴承发出的故障频率决定。

2.3 红外图像与巡检机器人的检测方案

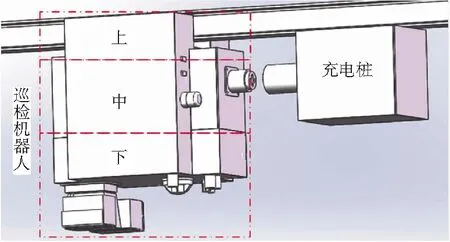

图3中提出的解决方案涉及移动传感器结构,一种选择是有一个传感器结构专用于一个带式输送机机构,可以产生连续监测的效果。机器人在运输系统的框架内移动,并捕获红外热图像,以评估轧辊的温度。主要的缺点是强制适应带式输送系统通常是不可行的。另一种可能性是拥有一个可拆卸的、独立的传感器结构,由不同的运输工具运输,比如地面机器人、电缆或铁路无人机、甚至是专业技术人员的检测。这种设计增加了灵活性,也可能降低成本,因为单个传感器结构可用于监测多个带式输送机。显而易见的缺点是批量监控,其他缺点与机器与热传感的配合有关。专业检查员行动缓慢,以每秒1.4 m/s的速度行走。地面机器人可能面临爬梯子和进入未铺设路径的困难,但是能够克服障碍,具体架构如图4所示。

图4 巡检机器人总体方案Fig.4 Overall plan of inspection robot

2.4 检测功能的实现

根据所讨论的方法,了解到使用内置传感器对于现有的操作并不理想,因为在研究案例的矿井有超过2万个滚筒的检测要求。同样,固定传感器的使用不可行,延伸超过20 km的工作面无法使用固定式传感器。自由度交互的系统非常适用于地下矿井,但是具有挑战性的是数据校准是主要的弱点。如上所述,移动传感器结构也有其自身的缺陷,但它们可以被视为从人工检查过渡到由内置或固定传感器提供的在线监测。

巡检机器人具有以下特点:①不受地形条件的影响;②可以高速移动,这可以减少检查时间;③适合在露天地区使用,如装载区。因此,选择巡检机器人作为运载工具。

装载区位于整个传输系统的较大延伸部分,为了获得滚筒的状态,选择热信号的数据监测方式。巡检机器人有商用热成像摄像机,与声波和振动信号相比,这种信号更容易从巡检机器人中捕获,尽管提取相关信息并不容易。

在煤矿上应用热成像技术检测辊体的运行状态具有前瞻性。其他连接热成像和巡检机器人的工作集中于不同的应用,如运输管理、电力线监测和电路检查。带式输送机滚筒的检测工作是使用无人机和机器学习算法来帮助检查过程的应用实例。巡检机器人通过热成像检测带式输送机滚筒的方案细节和机构组件如图5所示。

图5 巡检机器人结构示意Fig.5 Structure diagram of inspection robot

3 系统传感平台的设计

3.1 数据采集过程

使用DJIZenmuseXT热成像相机。该机器最大连续自动记录时间为18 min,在无干扰环境下的航程为5 km,能够在风速10 m/s的情况下以最高21.9 m/s的速度保持稳定运行。在理想的情况下,以9 m/s的速度移动,巡检机器人能够在5 min内检查1.5 km的两侧胶带,而检查员以1.4 m/s的速度行走和花费2 s检查每个滚筒将需要5.6 h。

DJIZenmuseXT热成像照相机的分辨率为640 512 Pi,镜头为19 mm,帧频为9 Hz,能够以9 m/s的速度捕捉行走中的至少1帧图像。此外,质量为270 g,配备有非制冷的VOx微测辐射计,可感知7.5~13.5 m的光谱范围,可归类为长波红外线(LWIR),非常适合测量20~650 ℃的温度。按照带式输送机的结构放置巡检机器人,如图6所示。

3.2 后端平台的软件设计

3.2.1 中间通信组建设计

中间层对于启用感应平台和后端系统之间的连接非常重要,后端系统消耗有关检查的信息。由于计算机维修管理系统(CMMS)是维修计划的重要组成部分,因此着重于为CMMS提供信息。由于采用了面向服务的体系结构(SOA)方法和企业服务总线(ESB)将数据发出端口与接收端口相分离,故该层可以作为传感平台与任何需要滚筒状态信息的系统之间的桥梁。

图6 巡检机器人布置方案Fig.6 Layout plan of inspection robot

如图7所示,中间层有2个主要角色:连接和协议转换。在第1个角色中,它被用作企业和外部之间的安全网关网络(4G、WiFi等),感应平台连接至该网络。使用APIManagement系统来公开Internet网络使用的REST—API数据,因此对该API的任何请求都会通过VPN链接转发到企业网络中的ESB,如图7所示。中间层的第2个角色是协议翻译。ESB已经使用简单对象访问协议(SOAP)来报告CMMS中的缺陷。这个中间层用于将代表性状态转移(REST)请求转换为SOAP模式。

图7 巡检机器人通信网络示意Fig.7 Schematic diagram of communication network of inspection robot

3.2.2 后端系统的设计

平台必须在现场发现缺陷后立即报告后端系统,关于缺陷的信息对于组织中的几个系统都很重要。

由于CMMS的重要性,把它作为一个后端系统要求准确信息的报送。在全球范围内使用的CMMS是SAPPlantMaintenance(PM)系统。该系统负责管理日常维护工作,包括预防和纠正工作。维护模块与企业资源规划(ERP)的其余模块完全集成。这种集成简化了检测的流程,但也需要可靠的信息。目前的做法以敏感检查为基础,在可靠性方面有2个缺点:①检查本身的质量,因为没有使用仪器以及检查员在CMMS中手工输入检查结果。②型号不匹配、故障信息不完整以及有缺陷的滚筒位置不准确是常见的现象。

将后端系统进行可视化设计,实现被测物体能够显示出实时的红外图像,技术人员便可通过红外图像判断带式输送机滚筒的运行状况,如图8所示。

图8 带式输送机滚筒检测红外热成像原理Fig.8 Principle diagram of infrared thermal imaging of belt conveyor roller detection

4 托辊运行状态检测方法实验测试与分析

由于实验条件有限,考虑实验安全等问题,带式输送机为空载状态运行,输送带运行速度为3 m/s,在输送机上分别安装卡阻故障托辊和正常托辊,应用双光谱摄像机采集托辊的红外热成像视频图像,并通过Python—OpenCV图像处理模块采用章节3所述的处理方法,进行10组实验测试,测试结果见表1,此处列举出2组卡阻故障托辊红外图像的处理过程,如图9所示。

表1 实验测试结果Tab.1 Experimental test results ℃

经过10次实验测试可知,应用红外热成像仪采集托辊运行状态的视频图像,采用本文所提出的卡阻故障托辊检测标定方法,成功检测并标定出图像中的卡阻故障托辊,而对正常托辊不作标定,在目前实验室试验阶段检测结果准确率可达 100%。

图9 滚筒卡阻故障托辊检测标定过程Fig.9 Process of checking and calibrating roller jamming failure idler

5 结语

本文使用热成像照相机对带式输送机滚筒的故障状况进行半自动检查,是解决与检查这些关键矿井机械部件的另一种创新的井下检测技术方法。该方法识别有缺陷的滚筒也非常有效,特别是在漆黑的井下环境中,提供足够的故障信息,以目视识别不同类型的故障问题,如锁定辊体或轴承故障。通过热成像相机与现代化检测技术的组合,以优化检查技术框架,使得故障滚筒的自动评估也可以得到改进。采用基于人工神经网络的深度学习模型进行目标检测和分割,代替浅层学习技术,可以减少目标检测中的假阴性数和假阳性检测。通过本文的研究成果,可以预测主动感知的视觉和热成像技术将在矿井故障检测应用中发挥重要作用。