基于PLC的催化交换工艺控制系统设计

2022-04-27李乐斌齐恩伍吕卫星胡石林

李乐斌,齐恩伍,吕卫星,胡石林

(中国原子能科学研究院,北京 102413)

分离氢同位素和氢同位素水的基本原理是基于氢同位素水的物理与化学性质的差别。现在使用的分离方法有化学交换法、电解法、蒸馏法、气相色谱法等[1]。经过多年的研究与发展,特别是催化剂制备技术的提高,促进了氢-水同位素交换工艺的不断改善。氢-水同位素分离的电解法已由简单的气相催化交换,发展到液相催化交换,再到联合电解催化交换工艺技术[2-3]。联合电解催化交换工艺将电解和化学交换分离方法结合,分离因子很高且操作温度较低,在氢-水同位素分离领域得到很大的应用。氢气与液态水催化交换过程中工艺条件容易控制,重组分向液态水中转移的方向,与电解过程中重组分向电解液中浓集的方向一致[4-5]。为进一步了解催化交换反应过程,实验室建立了一套三级联合电解催化交换装置,用于研究催化交换工艺和选择合适的反应控制条件。根据工艺具体要求,提出了一种基于PLC 的工艺控制方法并建立系统应用于现场。利用PLC 及其IO 模块完成了温度、压力、流量、液位等工艺参数的测量与控制。

根据工艺流程建立三级串联实验装置,装置实物如图1所示。图中可看出3 个催化交换塔塔径不同,可以单级运行也可以串级运行。每级塔工艺流程相同,因此三级塔工艺装置控制对象和控制方式相同。通过对工艺流程的分解得知,控制系统应该包括电解槽的控制、交换塔底部的液位控制、保温水控制,液体流量控制,压力、温度和气体浓度信号采集等。工艺介质中包含爆炸性气体,要求所用传感器具有防爆性,模拟量信号要经过安全栅隔离。从安全运行方面考虑,系统还包括报警与安全连锁功能。

图1 三级串联交换塔实验装置Fig.1 Experimental device of three-stage series exchange tower

1 控制系统硬件组成

依据交换工艺具体要求,提出了控制系统设计方案。该系统选择PLC300 为主控制器,配置相应的AI、AO、DI、DO 模块,且通道有冗余配置。模拟量信号经过安全栅隔离,数字量信号经过继电器隔离。系统中包含独立运行的PLC 系统,分别是三套电解系统、冷却水系统和保温水系统。它们通过交换机直接与上位机通讯。具体控制系统结构如图2所示。从图中可知串口服务器通过RS485 接口连接氢气浓度测量仪、气体质量流量控制器、保温水系统的温控仪。串口服务器选择工业级机架式结构,16路RS232/485/422 转以太网接口。串口可独立全双工工作,互不干扰且光电隔离。控制系统以交换机为中心组建星型网络结构,分别连接电解系统两个PLC300、主工艺PLC300、工控机、冷却水PLC1200、电解系统PLC200 和串口服务器。主工艺的PLC300组态PROFINET 网络与阀岛相连,用于控制气动阀,实现紧急情况下的应急操作。主工艺系统采集工艺的温度、压力信号并完成液位PID 控制和报警与安全连锁功能。安装在工控机的上位机软件依靠OPC 服务器访问各级PLC,完成工艺参数交互通讯。电气与控制机柜实物图如图3所示。电气机柜主要集成有加热器和泵的控制。泵有远程与机旁、手动与自动切换开关,加热回路设置有急停按钮。PLC 机柜顶安装声光报警灯,提示操作人员报警状态。

图2 控制系统结构图Fig.2 Structure diagram of control system

图3 电气与控制机柜实物图Fig.3 Physical drawing of electrical and control cabinet

2 控制系统软件编写

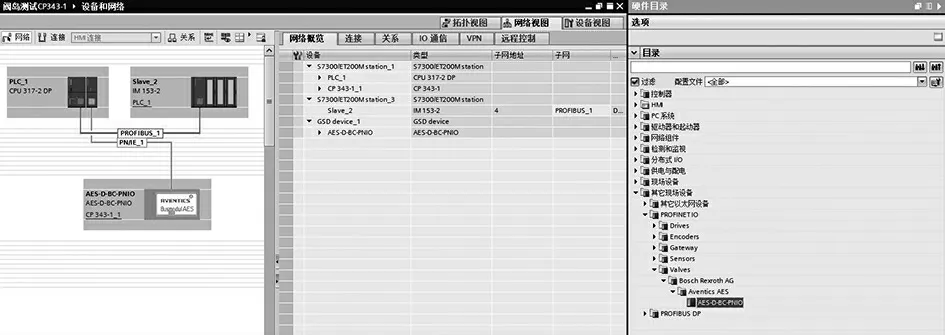

控制系统软件部分包括开发PLC 程序和上位机画面程序。由于PLC 硬件选用西门子控制器,编程软件首选博途。博途又叫做全集成自动化软件,是西门子推出的全新的工业自动化软件,采用新型、统一软件框架,可在同一开发环境中组态可编程控制器和人机界面,集成了传统的西门子STEP7和WINCC 的功能,可以更加直观、高效、快速地进行自动化项目的开发[6]。阀岛通过PROFINET 网络与PLC 通讯,硬件组态时需首先安装阀岛的GSD文件,然后在硬件组态与网络视图界面中设置IP 地址,建立PROFINET 网络,最后根据硬件型号配置阀岛的参数模块,配置PROFINET 网络如图4所示。

图4 配置PROFINET 网络Fig.4 Configuring PROFINET network

对于常规温度、压力信号的测量,PLC 编程时可以调用SCALE 缩放指令完成标准电流信号采集,调用UNSCALE 取消缩放指令完成模拟量标准电流信号输出。程序中还包括液位的PID 控制程序。通常情况下要保证PID 调节节奏与PLC 采样周期保持一致性,将PID 程序编写在中断组织块中,本系统在组织块OB35 中编写PID 程序。编程时可以调用系统集成的基本连续PID 控制器,并增加无扰切换功能即在手自动控制切换时,保证调节量不会跳变。用梯形图语言编写电气设备启停控制与状态反馈、工艺参数报警与安全连锁等逻辑控制,保障系统稳定运行。

上位机软件是操作员完成工艺流程监控的界面,包括数据显示、存储、历史趋势、操作指令输入、设备状态显示等信息。本系统串口通讯设备比较多,且通讯协议非标准格式,不能被PLC 直接获取,需要开发自由口驱动程序,难度较大。综上原因,采取上位机软件直接编写设备驱动程序的方法,获得设备运行参数。上位机软件采用NI 公司的LabVIEW软件,它提供了大量的工具与函数用于数据采集、串口控制、数据分析和数据存储,是一种用图标代替文本行创建应用程序的图形化编程语言[7]。

2.1 上位机软件OPC 通讯

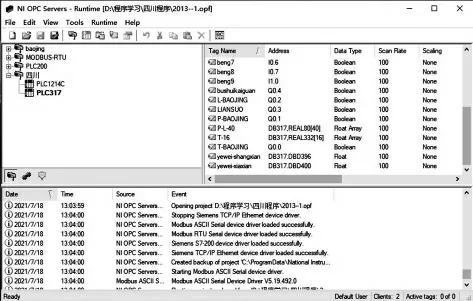

LabVIEW 软件可以通过多种方式与任何可编程控制器进行通讯,常用的通讯方式包括OPC 通讯、以太网通讯、串口通讯等。本系统选择OPC 服务器与PLC 通讯。OPC 定义了在控制设备和人机界面之间进行实时对象数据通信标准,利用它可以将不同开发商研发的驱动程序与应用软件有机地集成或连接起来[8]。LabVIEW 软件安装DSC 模块后可以生成OPC 服务器。打开服务器,选择通讯协议建立连接通道,填写PLC 以太网地址连接相应的PLC,最后新建标签变量,绑定对应的PLC 物理地址即可建立连接。图5表示OPC 与PLC 之间建立的标签变量。从图5可以看出,温度、压力变量通过数组变量连接,其他变量按照位、双字数据格式连接。通过OPC 服务器将控制系统中所有PLC 与LabVIEW 建立通讯,上位机可以按需对所有建立的标签变量进行读、写操作。

图5 OPC 与PLC 之间建立的标签变量Fig.5 Label variables established between OPC and PLC

系统中的气体质量流量控制器也是通过OPC服务器与上位机通讯。气体质量流量控制器为MOD BUS-RTU 协议,RS458 串行接口,通过串口服务器连接上位机。在OPC 服务器中配置仪器通讯协议,直接访问通讯协议说明的数据存储地址获取数据。

2.2 上位机软件串口通讯

控制系统中温控仪和气体浓度测量仪支持串口通讯,用LabVIEW 编写串口通讯驱动程序主要用到VISA 函数。它包括VISA 配置串口、VISA 写入、VISA 读取、VISA 关闭和属性节点函数[9]。气体浓度测量仪的串口通讯程序如图6所示。编程时首先初始化串口,按照仪表的自定义通讯协议写入特定的语句,最后读取字符串数据进行解析,得到真实测量数据。编写程序时在读取数据前必须添加Bytes at Port 这个串口属性节点,避免在读取字节个数与仪表发送的字节数不匹配,导致数据分析时发生错误。使用此属性节点可以读取当前串口缓冲区的字节数,然后将它的输出连接到VISA 读取的输入端。这样缓冲区数据就可以完整读取,不会有任何等待和数据错位情况。另外在读写数据时一般要添加延时等待命令,可以提高程序的时效性,避免数据的读写冲突。

图6 气体浓度传感器的串口通讯程序Fig.6 Serial communication program of gas concentration sensor

3 结语

为了进一步研究工艺的优化路线,实验室建立了一套串级联合电解催化交换实验装置,用于研究氢-水液相交换过程,摸清楚工艺运行条件。根据工艺流程的具体要求设计了一套基于PLC 的控制系统并应用于现场装置。该控制系统集成多种通讯协议,连接多种类型PLC 系统,经实验验证达到了数据采集与控制要求。上位机软件依靠OPC 服务器连接PLC 系统、智能仪表,实现数据的交互。通过LabVIEW 软件实现了工艺参数采集与显示、流量和液位PID 控制、历史趋势、报警与安全连锁等功能,达到工艺运行要求。经过长期实验运行表明,该控制系统具有较好的运行界面、操作简单,运行稳定、可靠,为相关领域提供参考价值。