EFD气水混合浮选柱在米拉多铜矿的应用

2022-04-27代献仁李世男

李 冬, 代献仁, 李世男

(中铁建铜冠投资有限公司, 安徽 铜陵 244000)

1 前言

米拉多铜矿始建设于2014年,为露天开采,由中铁建铜冠和铜陵有色共同出资开发,位于厄瓜多尔安第斯山脉最南端的萨莫拉省,由中国投资、中国设计、中国制造、中国施工、中国运营,是厄瓜多尔第一座大型固体矿山开发项目,被厄瓜多尔列为“国家战略项目”“总统工程”。一期选矿设计规模为2 000万t/年,碎磨工艺采用SABC流程,即“半自磨+球磨+顽石破碎”,选别工艺采用“粗磨粗选抛尾+粗精矿再磨再选流程”,矿山产品为单一铜精矿,伴生金银富集到铜精矿中加以回收。设计铜精矿铜品位26.3%、铜回收率89.0%,一期达产达标后年产铜精矿35.4万t,铜金属量9.6万t,服务年限30年[1-4]。

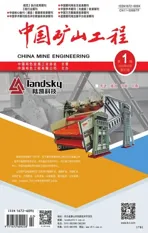

米拉多铜矿矿石类型为伴生少量金银的斑岩型铜矿石。按照岩石性质,主要有花岗闪长岩型和角砾岩型两种。按照矿石在矿体的赋存深度,可近似地划分为近表层矿石、浅层矿石中部矿石和深部矿石。近地表矿石氧化程度较深,可浮性较差;浅部矿石含铜矿物主要为黄铜矿、也有少量次生矿物辉铜矿和斑铜矿,可浮性良好;中部和深部矿石为原生矿。主要可回收元素为铜、硫、金、银,其中黄铁矿嵌布粒度较粗,黄铜矿嵌布粒度不均匀、部分黄铜矿粒径小于0.020 mm,且包裹在黄铁矿和脉石矿物之中。根据矿石的性质特点,米拉多铜矿采用混合浮选、粗精矿再磨、铜硫分离的工艺流程,进行回收铜矿物中的铜、金、银等有价元素,选厂工艺流程如图1所示。

图1 米拉多铜矿选矿工艺流程

2 EFD浮选柱工作原理

2.1 EFD浮选柱及其工作原理

EFD浮选柱外观如图2所示,它是一种逆流浮选设备,矿浆从距浮选柱顶部以下约1~2 m处给入,矿物颗粒在重力和浮力作用下作沉降运动。气泡分散器处于浮选柱底部,压缩空气通过气泡分散器产生大量微细的气泡并注入浮选柱柱体,气泡缓慢上升与沉降的矿粒接触碰撞,疏水性矿粒被气泡粘附后上升到浮选柱顶部,溢流成为泡沫产品,同时亲水性矿粒会从浮选柱底部排出成为底流产品。浮选柱顶部安装有泡沫喷淋水系统,可有效提升浮选柱泡沫产品的品位。

图2 EFD浮选柱结构图

2.2 Slamjet气水混合型发泡系统的优势

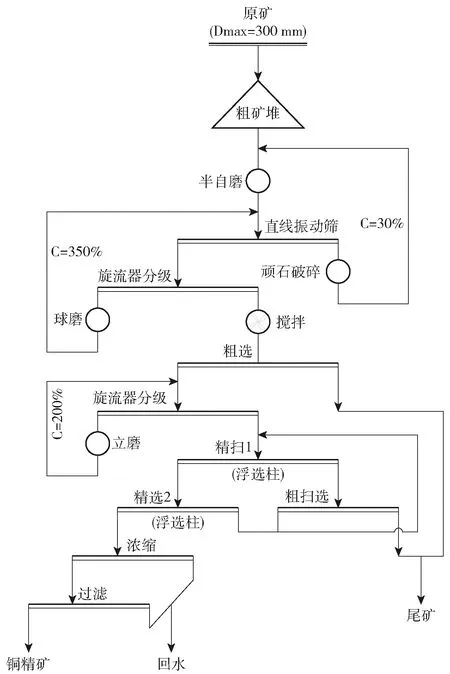

传统浮选柱发泡器因供气量无法准确控制,致使充气量不稳定,从而造成浮选指标波动,浮选效果不理想。鉴于传统浮选柱发泡器存在的诸多问题,ERIEZ公司基于多年的浮选柱应用经验,创造性的开发出气水混合型发泡系统,布置图如图3所示。该发泡系统具有以下优点:

图3 典型气水混合喷枪布置图

(1)通过水流量的微小调节即可实现空气流量大范围调节。这是利用水的可压缩性比空气的可压缩性小很多的特性。这样就可以保证所产生气泡的浮选性能不会因气流量的调节而变差。

(2)空气溶解于高压水中,从喷嘴射入浮选柱后,因空化效应,水中析出可产生大量微细气泡。大量实践表明,这种微细气泡可以有效提高浮选设备的单位体积的处理能力和单位面积矿物携带能力。

(3)水的密度远大于空气密度,因此水具有更大动能和惯性,当水、气混合物高速注入矿浆中后,可产生巨大的剪切力,从而产生常规只喷气的气泡发生器难以获得的微细气泡。同时,高速水流的动能还可以携带空气微泡,到更远的距离与矿浆充分混合,增大矿粒与气泡的接触概率,从而提高回收效果。

(4)气水混合型浮选柱比单独喷气式浮选柱具有更好的回收效果,根据矿石的种类、粒度、细度等特点,一般可比单独喷气式浮选柱浮选回收率高0.5%~2.0%。

(5)SlamJet®气泡发生器通过一个单独的瓷制防磨喷嘴提供空气或气水喷射,其自调节装置在没有空气的情况下会自动关闭操作,防止矿浆倒灌引起喷枪堵塞。

3 米拉多铜矿浮选柱生产应用

浮选柱在实际操作过程中,最常用的调整参数是充气量、泡沫层高度和喷淋水量,其余参数如给料浓度等应保持稳定,尽量避免同时大幅调整多个参数,造成系统紊乱。

米拉多铜矿试生产初期,生产不稳定、选矿指标波动大,对影响浮选柱选别指标的多个因素进行了调试,确定了浮选柱的最佳工艺参数,为后期选矿稳定生产及选矿指标的提高提供了依据。

3.1 磨矿细度的影响

磨矿细度是影响浮选柱选别指标的关键因素。矿石粒度必须小于矿物浮游的粒度上限,如硫化矿浮选上限为0.25~0.3 mm,大于0.5 mm时,几乎不能浮游。矿石磨矿粒度过细也对浮选工艺产生不利影响(即过磨泥化影响),当磨矿细度小于0.01 mm时,浮选指标显著下降;当磨矿细度小于5 μm时,有用矿物与脉石矿物几乎无法分离。米拉多铜矿主要金属矿物为黄铜矿和黄铁矿,黄铜矿嵌布粒度较细,黄铁矿嵌布粒度相对较粗,其中部分铜矿物与硫矿物密切共生。为提高铜精矿品位和回收率,米拉多铜矿采用铜硫混浮、混合精矿再磨、铜硫分离的工艺。

粗精矿再磨细度对浮选柱富集比及回收率的影响如图4所示。当粗精矿不经再磨时,-0.044 mm含量在60%左右,经过浮选柱两次精选,铜精矿富集比在3.5左右,作业回收率不足80%。随着再磨细度的提高,铜精矿富集比和回收率都逐步提高;当再磨细度-0.044 mm含量超过90%时,铜精矿富集比略有下降。因此,综合考虑铜精矿品位和回收率,再磨细度以-0.044 mm含量占80%~85%为宜。

图4 磨矿细度与富集比及回收率的关系

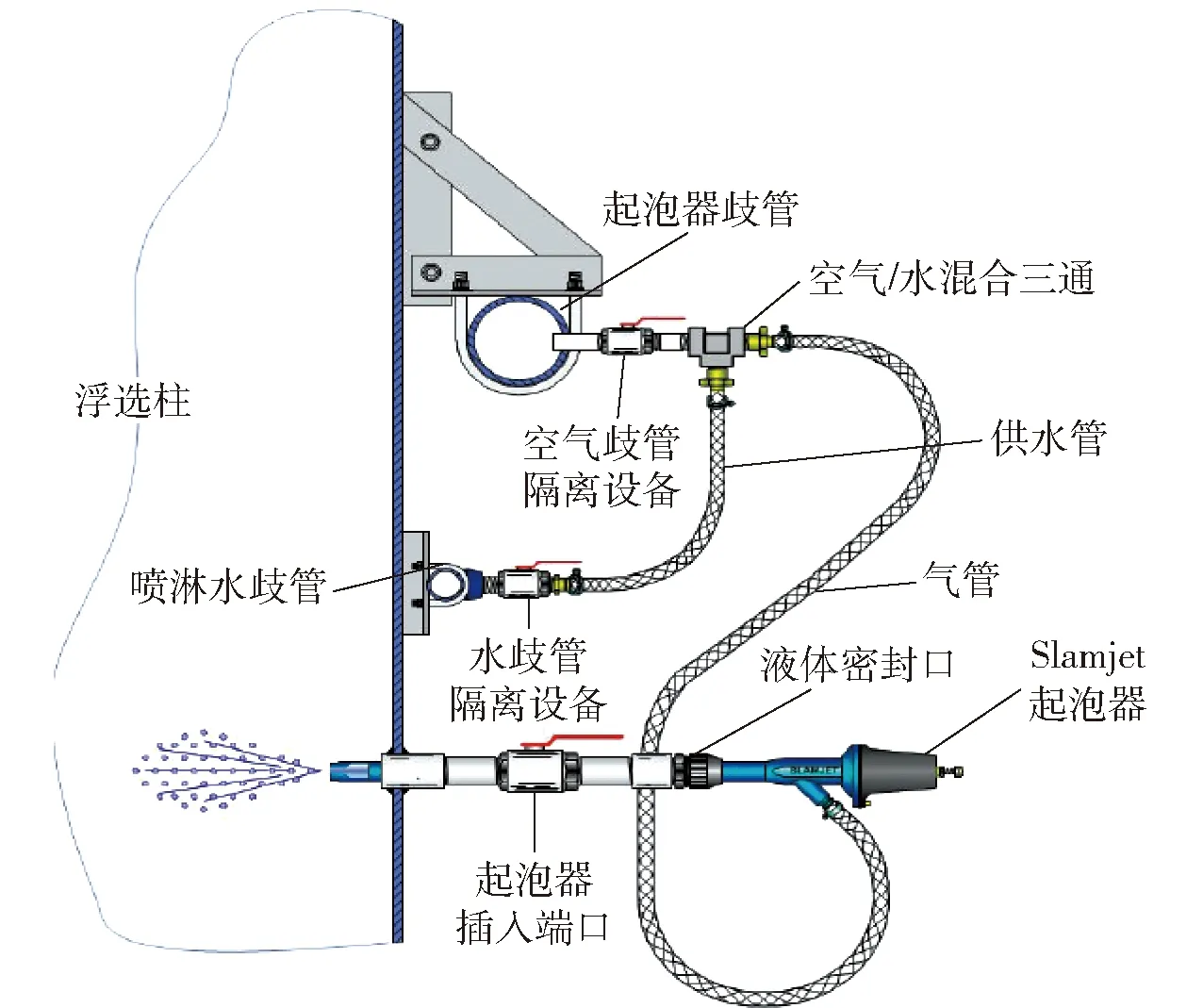

3.2 浮选浓度的影响

浮选浓度一般与矿石性质和药剂制度有关。一般浮选密度较大的矿物采用较浓的矿浆,而密度较小的矿物则用较稀的矿浆;浮选粗粒物料采用较浓的矿浆,而细粒和矿泥则用较稀的矿浆;粗选和扫选采用较浓的矿浆,而精选则用较稀的矿浆。

浮选浓度对浮选柱选别效果的影响如图5所示。随着浮选浓度的提高,铜精矿回收率逐步提高,富集比逐步下降。当浮选浓度在17%~25%,浮选柱选别效果较好,此时铜精矿富集比为6左右,作业回收率为95%左右。

图5 浮选浓度与富集比及回收率的关系

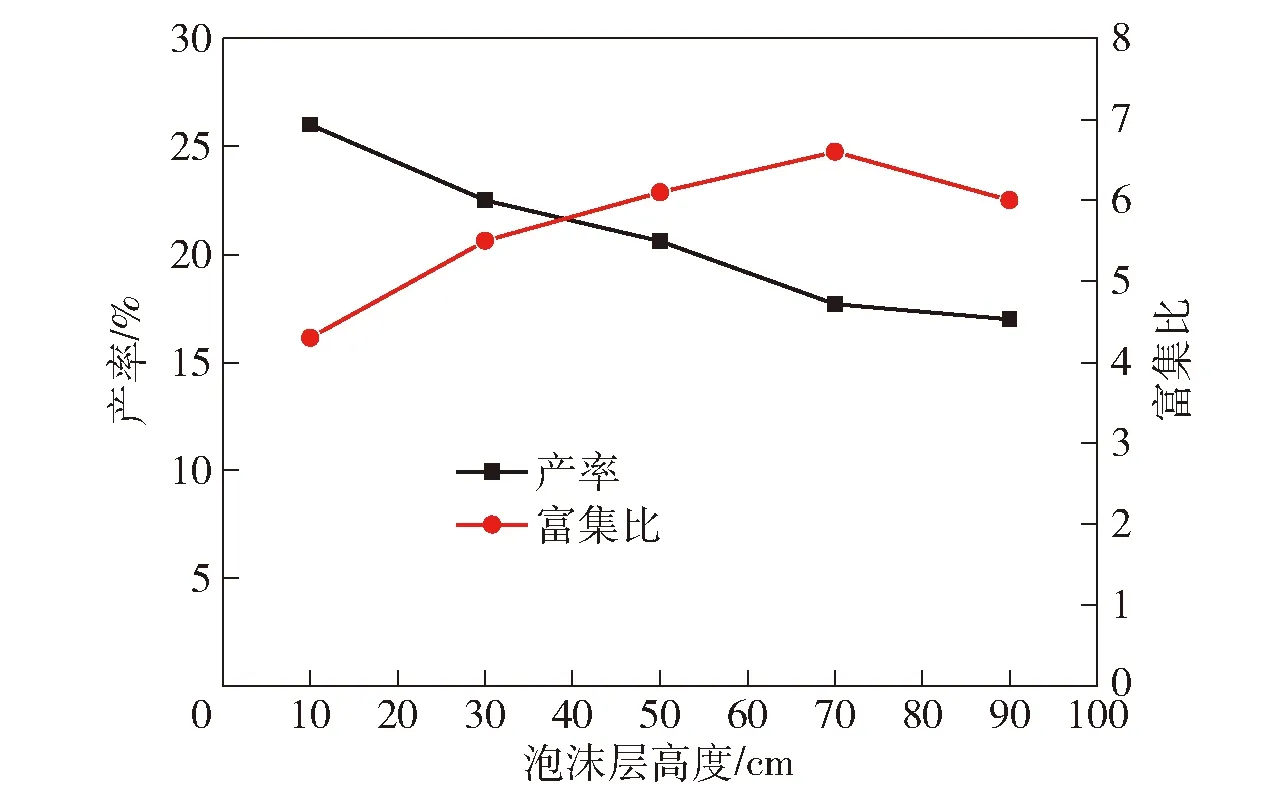

3.3 泡沫层高度的影响

浮选柱泡沫层高度是影响浮选指标的关键因素。试生产初期粗选作业以MIBC作为起泡剂,MIBC起泡性能较差,浮选柱没有稳定的泡沫层,浮选柱泡沫层设定高度只有10 cm左右,矿浆经常跑槽。随后在浮选柱内添加适量的起泡剂之后,浮选柱泡沫层趋于稳定,将浮选柱泡沫层设定在30 cm左右,铜精矿产率逐步和富集比都逐步提高。

生产实践中,铜浮选柱泡沫层高度与铜精矿产率与富集比的关系如图6所示,随着浮选柱泡沫层高度的增加,铜精矿产率逐步提高,富集比逐步下降。当浮选柱泡沫层达到60 cm时,铜精矿富集比达到最高。目前浮选柱泡沫层根据铜精矿品位变化情况,在40~90 cm进行调节。

图6 泡沫层高度与铜精矿产率及富集比的关系

3.4 充气量的影响

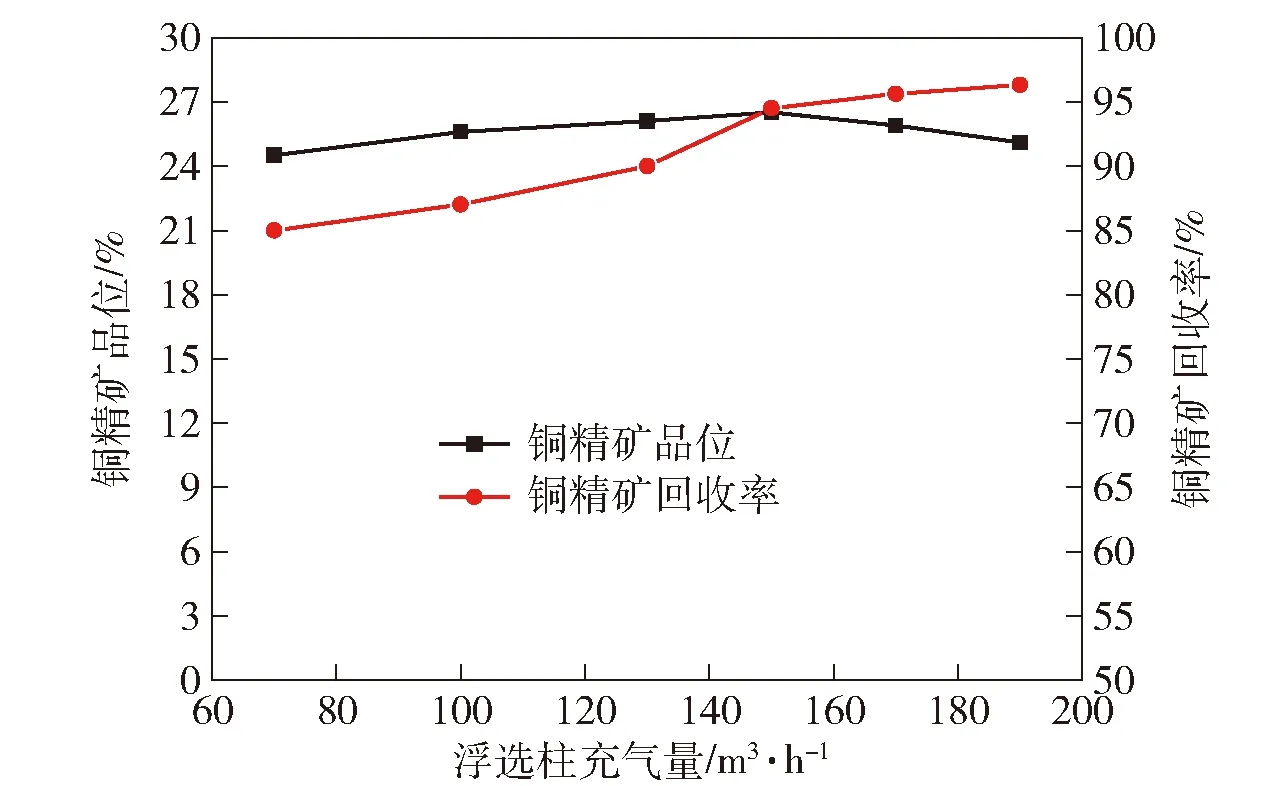

试生产初期,单台浮选柱充气量为70 m3/h左右,浮选柱充气量不高。浮选柱泡沫层较低,浮选泡沫层不稳定,精选作业回收率不高。

图7所示为充气量与铜精矿指标的关系,可以看出,随着浮选柱充气量的提高,浮选泡沫溢流量逐步增大,铜精矿品位和回收率都逐步提高;当浮选柱充气量超过160 m3/h,铜精矿品位则略有下降,主要是因为充气量增大,浮选柱溢流量增大,部分易浮脉石夹杂在泡沫中进入铜精矿,致使铜精矿品位降低。

图7 充气量与铜精矿指标的关系

目前选矿厂根据生产实际需要,浮选柱充气量基本控制在160~190 m3/h,当铜精矿含铜低于24%时,适当降低浮选柱充气量;当铜精矿含铜高于26%时,适当增大浮选柱充气量,以提高铜精选作业回收率。

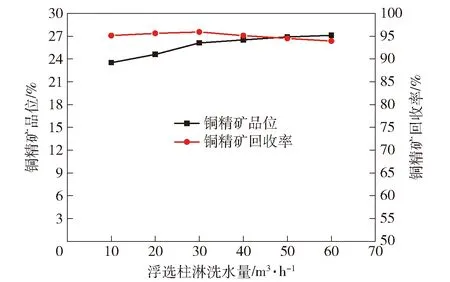

3.5 淋洗水量的影响

从浮选柱顶部加入的冲洗水经过泡沫区的过滤,置换了工艺水和气泡捕集的颗粒,提高浮选柱的二次富集作用效果,进而提高铜精矿品位。另外,泡沫冲洗水通过将气泡分隔成圆而结实的填充床(packed bed),因而起到了稳定泡沫的作用。

由图8试验结果可以看出,随着淋洗水量的增大,铜精矿品位和回收率都逐步提高。当淋洗水量大于40 m3/h时,继续增大淋洗水量,铜精矿回收率呈下降趋势。主要是因为现场采用管道,部分淋洗水孔堵塞,当水量过大时,淋洗水压力较大,致使泡沫层上不来影响铜精矿回收率。后期准备对淋洗水管道进行改造。

图8 淋洗水量与铜精矿指标的关系

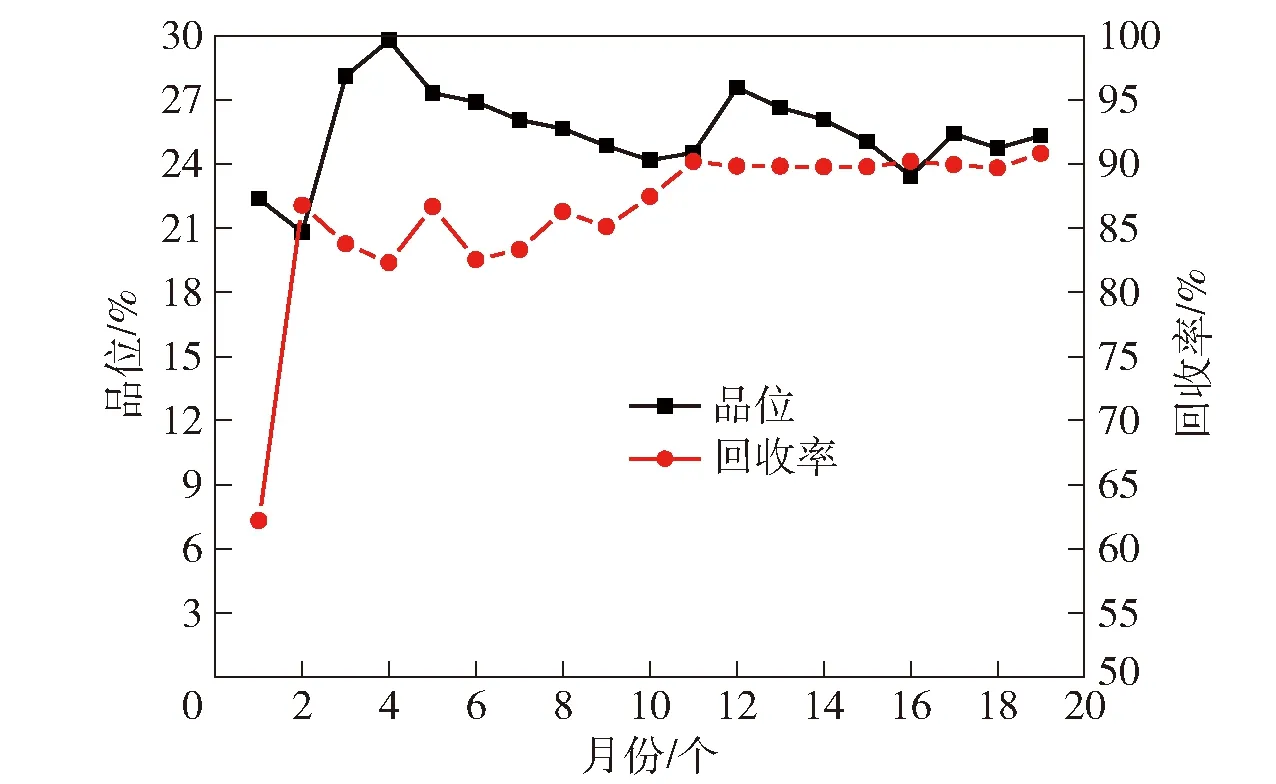

3.6 选矿生产指标

米拉多铜矿自2019年7月份投产至今,已累计处理原矿1 450万t,累计生产铜精矿36万t,铜精矿含铜82 700 t。试生产前期,由于原矿含铜较高、且次生铜占比较大,故此铜精矿品位相对较高。自2019年10月份以来,浮选柱工艺参数逐步完善,铜精矿品位和回收率稳步提升。

2020年10月,结合前期铜精矿品位、回收率及其金银的回收情况,将铜精矿品位由26.3%调整为24%,铜精矿回收率进一步提高。目前铜精矿品位基本稳定在24%以上,回收率在90%以上。EFD浮选柱工艺参数见表1,试生产以来各月铜精矿品位和回收率如图9所示。

表1 EFD浮选柱工业生产工艺参数

图9 各月生产指标

4 结论

EFD浮选柱自动化控制程度高,运行平稳,独特的气水混合型发泡器有效提高了浮选柱的充气量,解决了由于浮选柱直径较大而造成的充气量不均匀的问题。

米拉多铜矿两年多的生产实践表明,EFD浮选柱富集比可调节范围大,对米拉多铜矿矿石适用性强,能够满足米拉多铜矿精选作业的要求。