冬瓜山铜矿高大采场二步骤回采顺序优选研究

2022-04-27毛荐新汪令辉杨志国

毛荐新, 汪令辉, 杨志国

(1.铜陵有色金属集团股份有限公司冬瓜山铜矿, 安徽 铜陵 244031;2.中国恩菲工程技术有限公司, 北京 100038)

1 前言

矿山深部回采往往伴随着地压问题的逐渐显现,主要表现为岩石破坏过程强烈、围岩变形加剧、巷道支护困难等,由于矿山地压导致的动力危害现象强度增大、频率增加,严重影响深部矿体资源的安全开采、制约矿山经济效益的提高[1]。冬瓜山铜矿矿体埋藏深度大,最深达到1 000 m,高应力问题尤为突出。当前,冬瓜山铜矿60线以北采用大直径深孔落矿技术[2],采用暂留矿柱连续回采阶段空场嗣后充填采矿方法,一步骤回采矿房,二步骤回采矿柱。一步骤回采后采场空区垮落严重,增加了二步骤采场的回采难度,为保证矿山安全高效生产,亟待解决空区垮落下二步骤回采的问题。

针对矿山高大采场回采方案优化方法在传统上主要有解析法、工程类比法、模型试验法等[3-7],但难以及时准确地实现多种结构参数的优化选择,本研究利用数值模拟软件FLAC3D分析二步骤采场不同回采顺序后,采场应力应变情况,优选出最佳的回采方案。

2 矿山采空区及采场垮落现状

1)采空区垮落现状

目前60线盘区部分采场空区垮落严重,60- 24#、60- 8#采场、60- 12#采场垮落严重,尤其是60- 8#采场,最大垮落的厚度超过16 m,几乎垮通60- 9#采场。部分高度小的空区(60- 26#和60- 28#空区)也有轻微的垮落,部分高大的空区(60- 4#和60- 22#空区)几乎没有垮落。

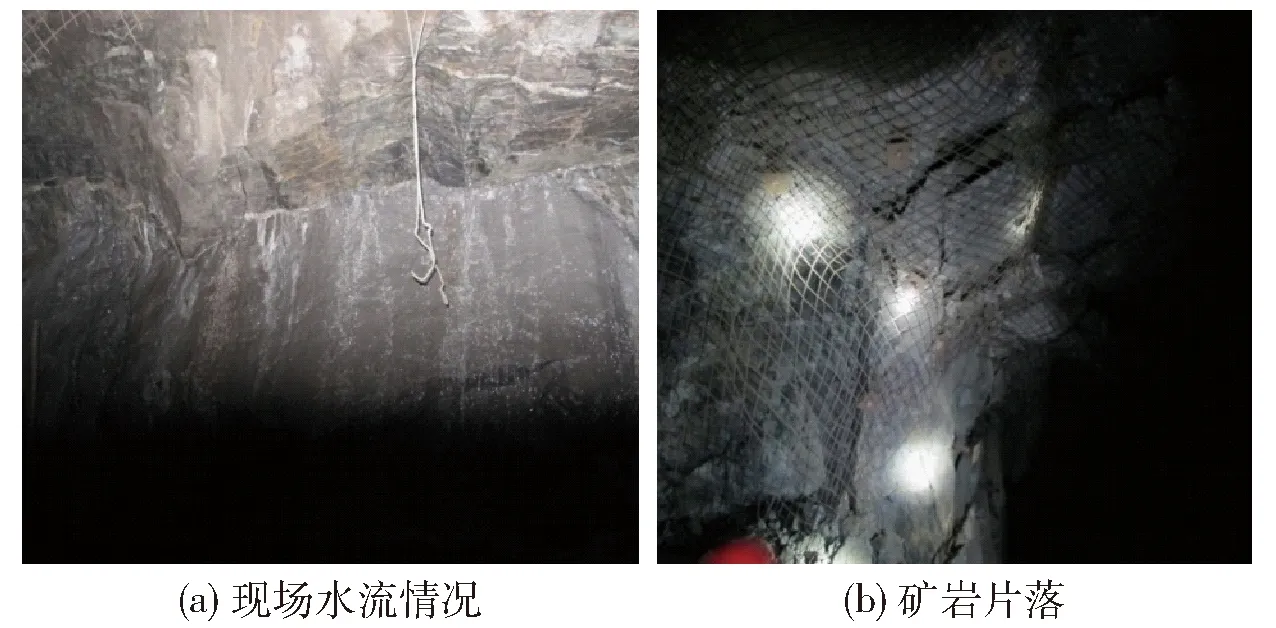

2)凿岩硐室破坏情况

60- 8#采场空区在充填过程中,大量的充填水通过60- 7#采场之间的裂隙流向-825 m中段60- 8#采场硐室,现场水流较大,具体如图1a所示。通过现场调查可知,-825 m中段60- 6采场硐室靠近60- 7#一侧,硐室侧帮有大量矿岩片落,节理较为发育。60- 6#采场硐室中间的间柱破坏严重,破坏形式主要为压碎性破坏,具体如图1b所示,60- 6#采场地应力非常集中。

图1 凿岩硐室破坏情况

60线空区垮落严重影响二步骤采场的安全高效回采,高度小的空区有轻微的垮落,部分高度大的空区也存在没有垮落的。针对空区围岩失稳问题,亟待优选出安全高效的二步骤回采方案。

3 二步骤采场回采方案初选

二步骤采场回采过程中,由于矿体两侧均为充填体,采用从两侧向中间回采的方式不适应,因而初选出二步骤回采的方案主要有以下3种。

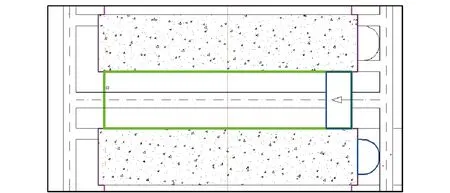

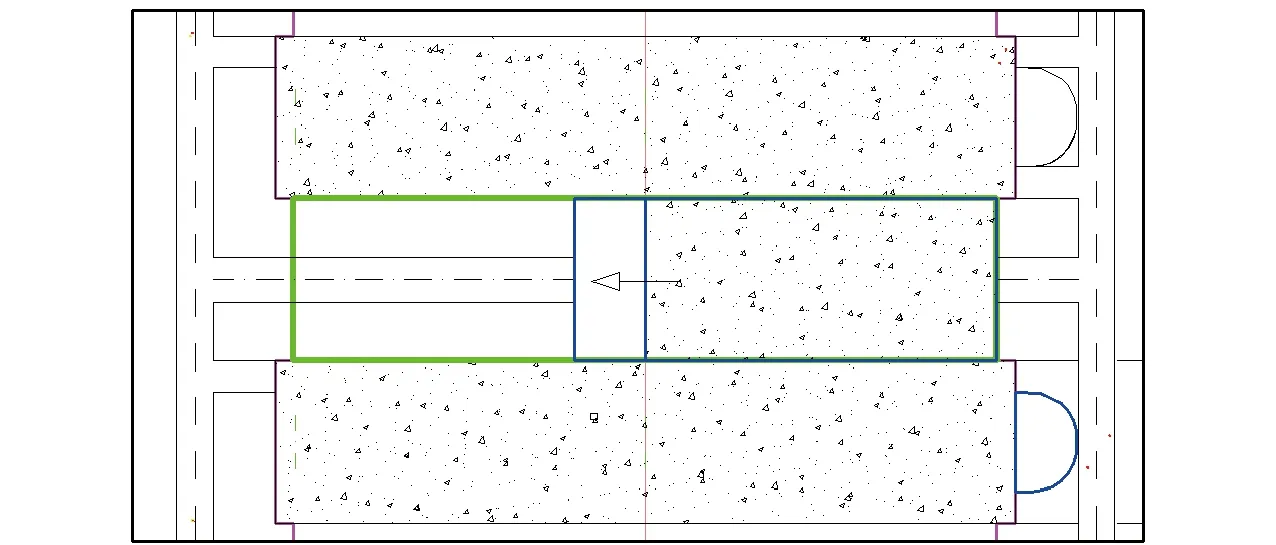

1)方案一:采场单向逐步回采

该方案是冬瓜山矿床二步骤采场回采的主要方式,通过二步骤空区破坏现状以及充填体的稳定情况,该方案依然存在较大的可行性,需要进一步的验证,具体如图2所示。

图2 二步骤采场单向回采示意图

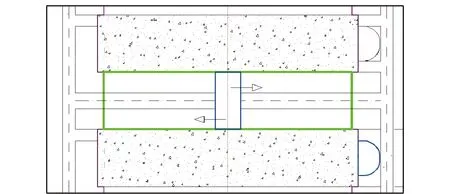

2)方案二:从采场中间向两侧逐步回采

经过调查和分析,冬瓜山矿段的充填体强度和稳定性较好,能够保障高度较大采场的安全回采,从采场中间向两侧回采,具体如图3所示,有利于对两侧穿脉巷道形成有效的保护。

图3 二步骤采场中间向两侧回采示意图

3)方案三:采场回采一半充填后再回采

二步骤采场两侧均为充填体,充填体具有一定的弹性,二步骤回采后顶板的位移会进一步的加大,采用该方案有利于顶板的稳定以及对相邻充填体形成有效支撑,具体如图4所示。

图4 二步骤采场回采一半充填后再回采方案示意图

4 数值模型建立

4.1 围岩岩石力学条件

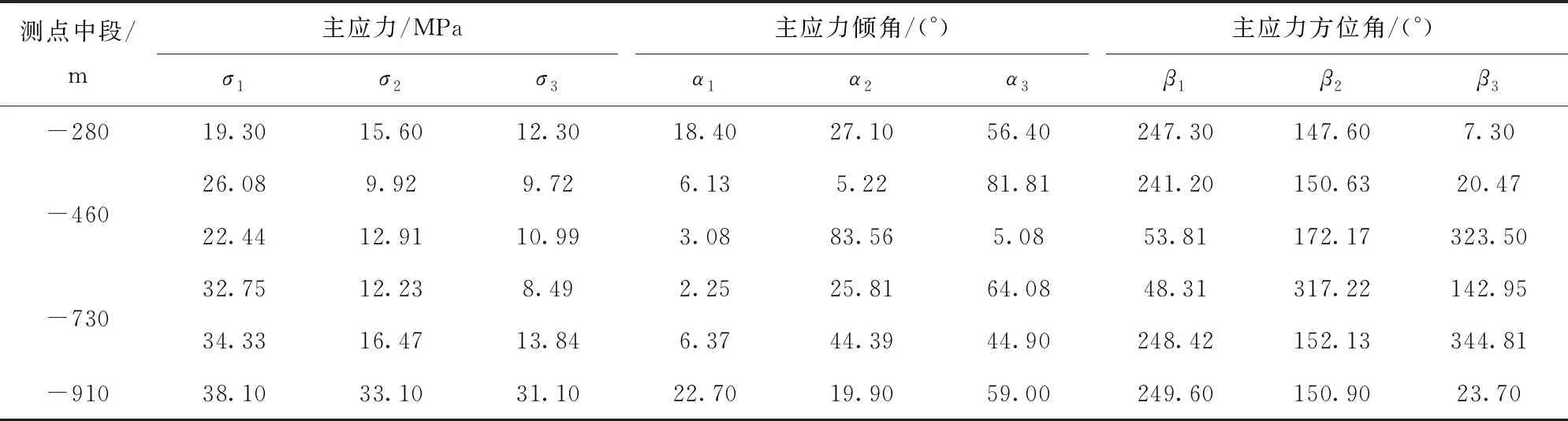

1)原岩应力

本文的原岩应力数值采用现场实测的数据,原岩应力结果见表1。为模拟深部回采过程,采用中段-910 m测点的原岩应力。

表1 原岩应力测试结果

2)岩石力学参数

模拟中采用的矿岩及充填的力学参数均采用室内试验值,经过利用Hoek-Brown[8]公式进行折减,获取相应的力学参数,结果见表2。

表2 冬瓜山矿体和围岩数值模拟物理力学参数

4.2 基本假设

(1)不考虑井巷工程积水、断层等地质构造的直接影响,忽略地震波、爆炸冲击波等因素对岩体稳定性的影响。

(2)假定矿体、围岩和充填体都为各向同性的连续均匀介质。

(3)假定充填体是接顶的,即充填体与岩体之间没有间隙。

4.3 数值模型

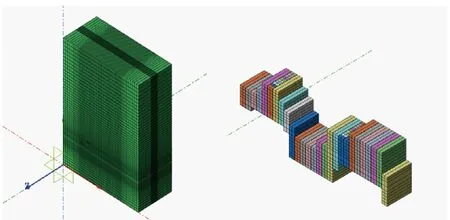

模拟模型取得太小容易偏离矿山开采实际,影响计算结果的可靠性;而如果取得太大,则使单元划分太多,影响计算速度,甚至计算机无法进行计算[9]。根据本次研究对象,选择60线区域矿体作为研究对象,并建立数值模型。

本文所建模型的尺寸X×Y×Z=900 m×400 m×1 000 m,采场模型的长度为80 m,采场宽度为18 m,采场高度根据采场的实际情况而定。采场矿体整体数值模型以及矿体模型如图5所示。

图5 数值模型以及60线采场模型

5 计算结果分析

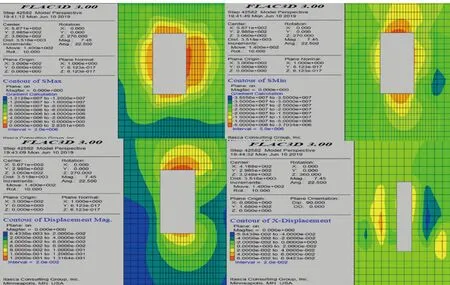

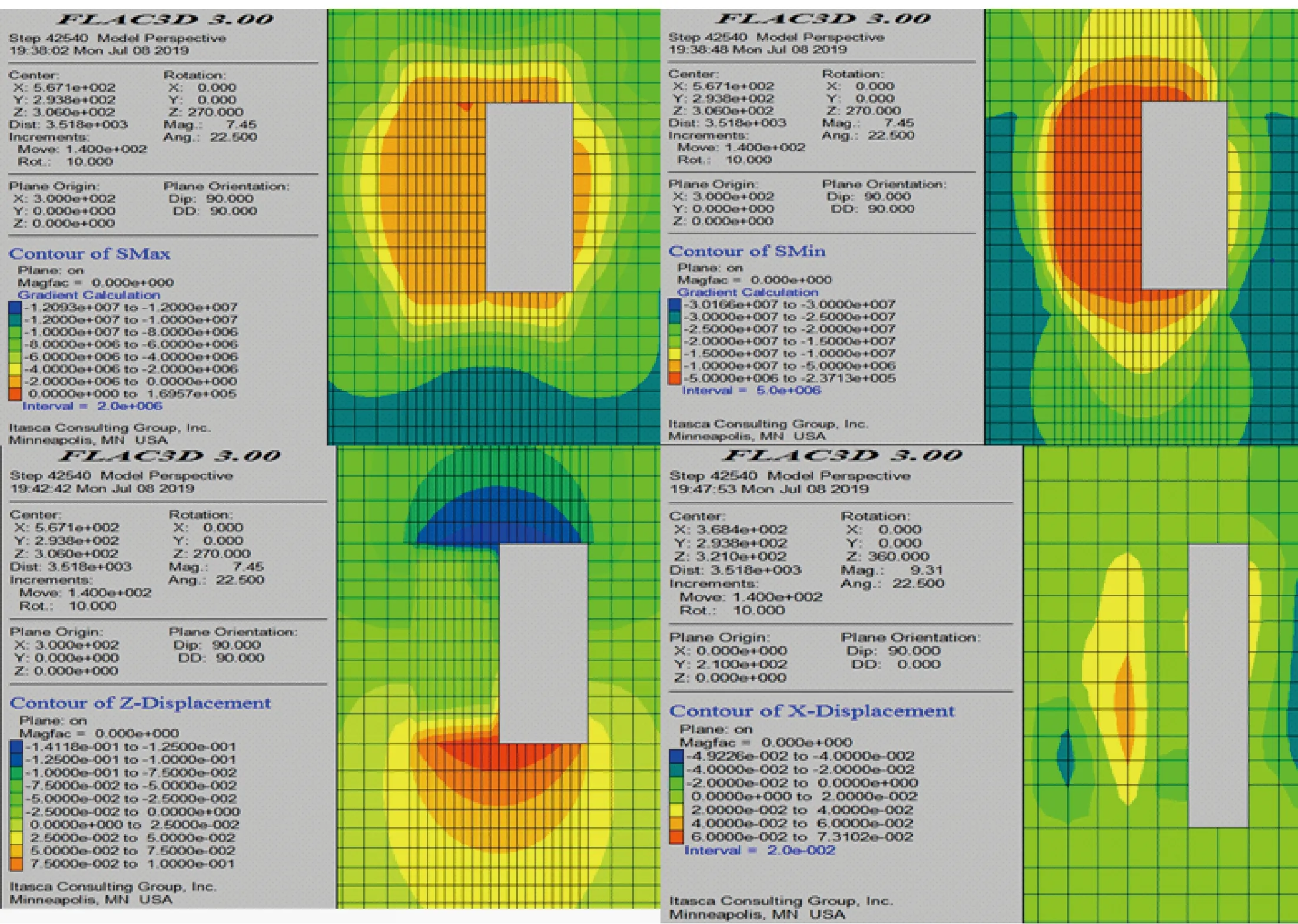

经过数值模拟计算,从三种回采方案中依次选取部分模拟结果云图,具体如图6至图8所示,自左到右、从上到下依次为最大(小)主应力云图、采场顶板(两侧充填体)位移云图。图9所示为方案一模拟结果应力、位移变化图。

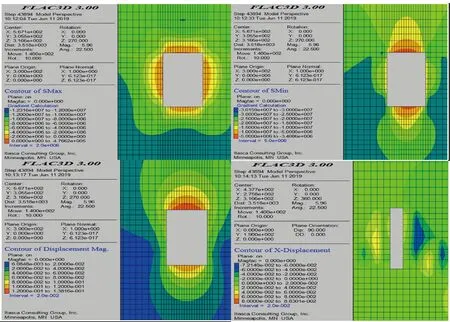

图6 方案一数值模拟回采结果云图

图7 方案二数值模拟回采结果云图

图8 方案三数值模拟回采结果云图

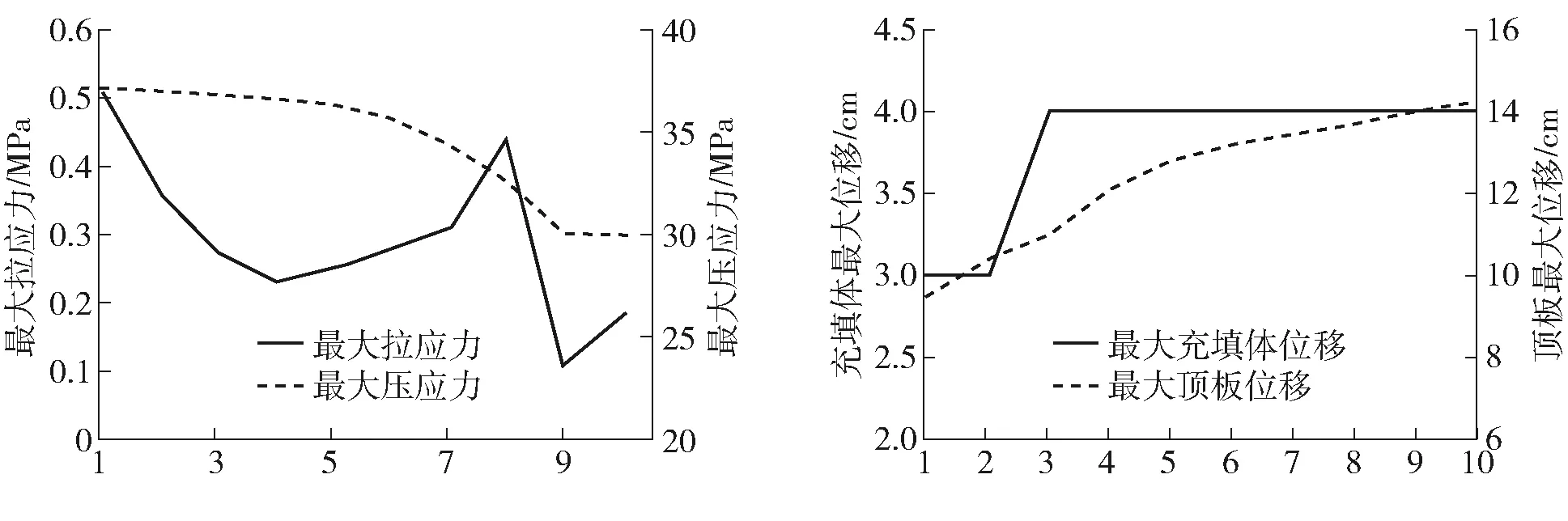

图9 方案一数值模拟结果相关应力、位移变化趋势图

对于二步骤采场的主要从以下两方面进行分析:从沿采场方面剖面图分析最大压应力的变化情况,压应力最大位置从沿采场方向的剖面容易发现变化的规律;垂直于采场方向看空区两侧充填体的位移的变化规律。

1)方案一模拟结果分析

根据模拟结果可知,采场在初步开挖后,采场内部矿体受到拉应力的作用,拉应力较小,且拉应力范围也不大,基本不足以破坏矿岩。最大拉应力呈现先减小后增大,最后迅速下降的趋势,拉应力最大值为0.5 MPa,且拉应力范围很小,主要位于采场矿体一侧,总体看对矿岩的影响较小。从最大压应力的变化趋势来看,最大压应力呈现不断减小的趋势,由最初的37 MPa降低到回采完成后的30 MPa,表明随着回采的不断推进,应力也在逐步的释放,尤其在回采的后半段,应力释放的速度在提升。

从顶板的最大位移来看,顶板的位移呈现逐渐转增加的趋势,由回采初期的9.55 cm,最后增加到14.2 cm。充填体位移在初始回采时增加了1 cm,当回采至第3步后,充填体位移一直为4 cm,随着空区暴露面积越来越大,充填体位移没有任何的改变,因此在保证充填体强度的条件下,充填体的稳定性较好。

2)方案二模拟结果分析

采场在从中间开始回采的过程中,空区两侧均受到一定范围内拉应力的作用,但是拉应力比较小,且范围不大。随着回采的不断推进,拉应力位置逐渐改变,回采接近完成后,空区顶板受到一定单位的拉应力,但是拉应力较小。最大压应力主要位于采场两侧底部和穿脉巷道的交界处。

空区顶板位移随着回采的不断推进位移量也在不断增加。充填体位移在回采初期由于先回采中间,充填体的位移偏大,最大位移量为6 cm,随着回采的推进,位移量到4 cm以后也不在变化。

3)方案三模拟结果分析

在采场回采一半后,拉应力很小,仅为0.21 MPa;最大压应力位于未回采采场和穿脉巷道交界处的底部区域,最大压应力为36.4 MPa,但是范围不大。空区顶板的最大位移为12.6 cm,空区两侧充填体最大位移为4 cm。

采场回采后充填,然后在进行回采,空区周边基本不受到拉应力的作用,空区周边的最大压应力下降,顶板的最大位移为14.1 cm,空区两侧充填体的位移为2 cm。

从以上的分析可知,按照充填方案模拟计算后,和二步骤原来的回采方案相比,没有明显的差别,而且该方案需要进行两次充填,一方面增加了封闭工程量,另外也会使充填工序更加繁琐,因此不建议采用该方案。

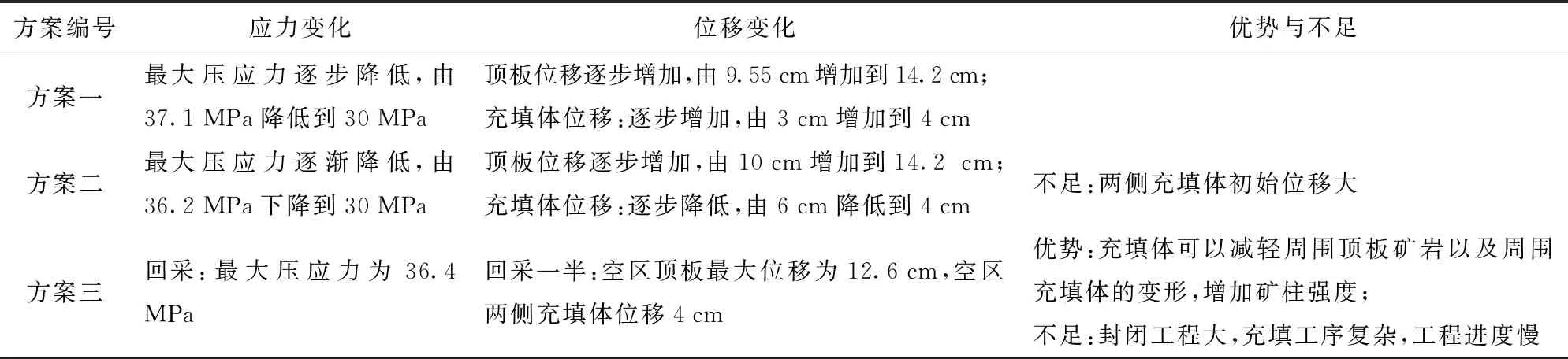

4)综合对比分析

采用从中间向两侧逐步回采时,顶板以及充填体的初始位移较大,采场空区中部区域是容易垮落的部位,因此不建议采用该方案。采用回采- 充填- 回采的方案时,尽管充填体不能够转移应力,但可以有效减轻顶板和充填体的变形,因此从保护空区的角度考虑具有较好的作用,但是该方案采用两次充填,充填工序复杂,采空区封闭工程量增加。因此,采用从采场单向侧逐步回采的方案。

6 结论

综合数值模拟计算结果,可得出以下结论:

(1)二步骤采场在回采过程中,应力已经得到释放,基本不存在应力集中现象,采场空区顶板没有发生加大面积的垮落,因此可以认为顶板在可控的范围,优选出二步骤回采方案为单向逐步回采,安全高效。

(2)利用FLAC3D有限元模拟软件为优化高大采场回采方案提供理论支持,对空区垮落严重的矿山开采具有一定的借鉴意义。

表3 二步骤采场各回采方案的对比分析