聚乙烯燃气管材生产工艺试验研究

2022-04-27李刚

李刚

(淄博市特种设备检验研究院,山东 淄博 255000)

1 PE燃气管生产工艺

PE管材生产线由控制系统、挤出机、机头、定型冷却系统、牵引机、行走切割装置及翻料架组成。每条管材生产线有两台挤出机,其主要一台挤出机采用强力输送衬套及高效螺杆,另一台较小的挤出机用于挤出标志线。聚乙烯管材的挤出工艺流程如图1所示。

1.1 原料准备

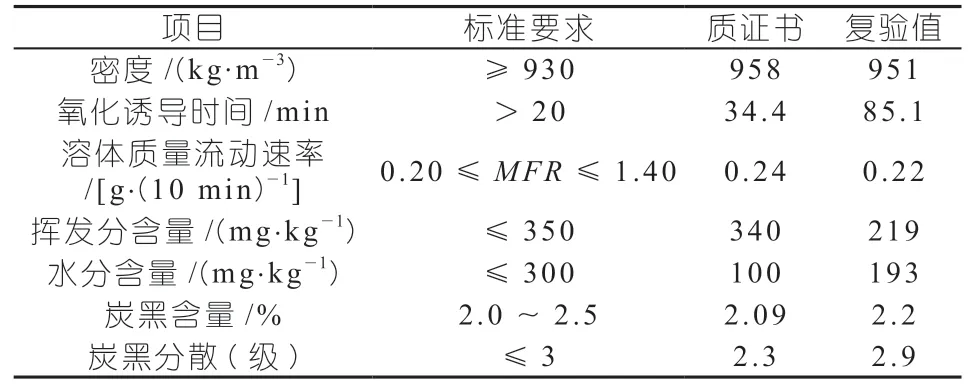

燃气管材的主要成分为高密度聚乙烯(HDPE)混配料,色条混配料的基础树脂应与管材的混配料的基础树脂相同。混配料的性能应符合GB 15558.1—2015《燃气用埋地聚乙烯(PE)管道系统 第1部分管材》的要求,采购的为Saudi Basic公司生产的材料牌号P6006,材料等级PE100的混配料, 混配料性能指标见表1。

表1 混配料性能指标

1.2 原料烘干

原料投入使用前1~2 h取样送检,检验项目为原料的水分含量。当检验结果表明水分含量超过标准要求时,应对原料进行烘干处理,烘干温度为 85±5 ℃,烘干时间为 2.0~2.2 h。烘干后再次取样复检,检验合格后方可使用。当原料水分符合标准要求时,可以直接投入使用而不需烘干处理。

1.3 挤压成型

(1)停机后重新升温开机,应分段加热。第一段将各区温度设置在与工艺温度相差50~60 ℃,满值后稳定60 min进行第二段加热,将各区设置在工艺温度范围,满值后稳定30 min。各区工艺温度控制值:下料段温度60~90 ℃;料筒温度170~220 ℃;机头温度180~230 ℃;口模温度在220 ℃左右;溶体温度一般不超过220 ℃。

(2)开机时挤出机转速应设置为零启动,主机加速时应缓慢提速,密切注意管坯和主机扭矩的变化,确保管坯稳定,严禁超出扭矩范围。螺杆转速应匹配生产速度,满足管材的尺寸要求,扭矩不得高于85%。

(3)应严格按照生产工艺选择模头、口模、芯模尺寸,模头生产中不允许漏料。

1.4 真空定径、冷却

管材挤出定径采用喷淋冷却、外真空定径的方法。真空度根据不同管材规格在-0.015~-0.08之间调节,喷淋冷却水温度应控制在10~30 ℃范围内。温度过高将会减慢冷却速度,意味着熔融的原料处于高温的时间也将延长(尤其是管材壁厚内侧),因此会增大原料中抗氧化等添加剂的分解,降低管材的抗老化性能,同时对于管材的定型也有不利影响。相反,如果水温过低,则会使熔融态的聚乙烯管材外表面冷却结晶速度过快,造成管材内外表面温差过大而使管材定型后产生较大的内应力,降低管材的机械性能。

1.5 喷码

管材的永久性标识,采用激光打印。标志的内容应至少包括:制造商和商标、内部流体、公称外径×壁厚、标准尺寸比、材料和命名、混配料牌号、生产批号、生产时间、地点、标准号。标识字体,管材规格为dn110 mm以下的采用4 mm字体,间距为5 mm;规格为 dn110 mm 以上的采用 5.5 mm字体,间距为8 mm。

1.6 牵引、切割

牵引机与挤出机、切割机必须同步运行,要保证牵引速度不低于 0.1 mm/min,牵引速度过低会导致料坯下垂,难以进定径套,牵引速度过高会导致接头被拉开。牵引过程中,应尽量避免管材与其他固体的接触面积,减少其摩擦力。牵引机上下履带压紧应适中,以保证管材的椭圆度和防止打滑。

1.7 现场检验、包装

(1)外观检查。对管材外观进行目测,检查是否符合标准。管材的内外表面应清洁、平滑,不允许有气泡、明显的划伤、凹陷、杂质、颜色不均等缺陷。管材两端应切割平整,并与管材轴线垂直。

(2)颜色、标识检查。颜色应为黑色(PE80或PE100)、黄色(PE80)或橙色(PE100);标识内容应齐全、清晰可辩。

(3)几何尺寸检查。用游标卡尺、π尺、钢卷尺对管材壁厚、外径、不圆度、长度等进行测定,确保尺寸在标准规定范围内。

(4)检验合格的管材应立即封堵防尘管帽,保证管材内的清洁。应存放在通风良好的室内场地,温度不超过40 ℃,远离火源,杜绝热源,且应防止与油类、酸碱、盐、活性剂等化学物质接触。堆放室外时,必须进行遮盖,避免阳光暴晒。堆放管材时,应放在平整的地面或者支撑物上,直管堆积高度应小于或等于1.5 m。

2 试验分析

2.1 出厂检验

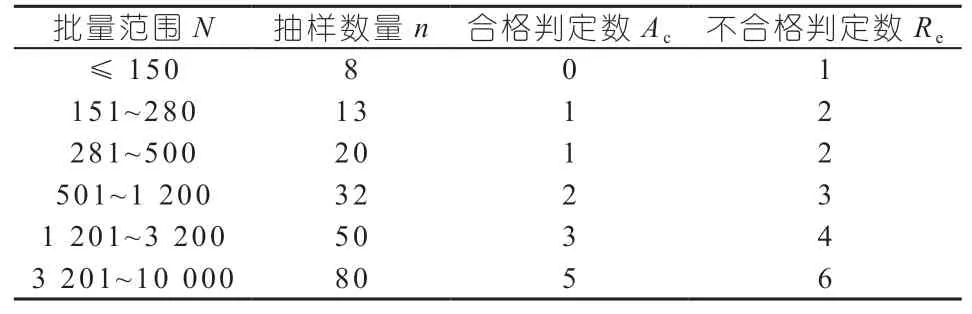

应在管材下线24 h 后,以批为单位进行检验和验收。外观和几何尺寸按照GB/T 2828.1的规定采用正常检验一次抽样方案,取一般检验水平I,接收质量限(AQL) 2.5,具体的抽样数量见表 2。

表2 抽样方案

在计数抽样合格的产品中进行静液压强度(80 ℃,165 h)、断裂伸长率、氧化诱导时间(热稳定性)和熔体质量流动速率试验。从生产的一批dn63×5.8(PE100)管材中,按GB/T2918的规定取样,试样在温度为(23±2)℃下状态调节至少4 h后进行试验。其中静液压强度试样数量为1个;氧化诱导时间(热稳定性)的试样从内表面取样,试样数量为1个[2]。

2.2 静液压强度

按GB/T 6111—2018规定进行试验。试验条件:试样自有长度800 mm,试验温度80 ℃,试验时间165 h,环应力5.4 MPa,试验压力1.1 MPa,试验介质为水。试验结果:无破裂、无渗漏为合格。试验曲线如图2所示。

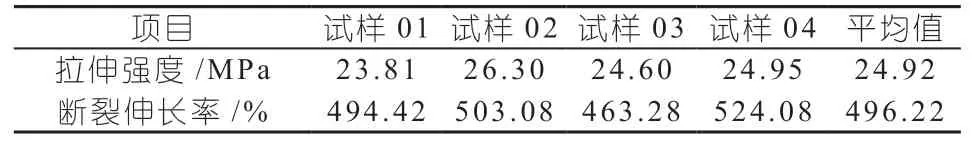

2.3 断裂伸长率

按GB/T 8804.1—2003制样,I型试样,试样宽度8.0 mm,试样厚度6.1 mm。按GB/T 8804.3—2003规定进行试验,试验结果见表3。

表3 断裂伸长率试验结果

由表3可见,断裂伸长率大于350 MPa,符合标准要求。

2.4 氧化诱导时间(热稳定性)

按GB/T 19466.6—2009规定进行试验。试验条件:试样质量15 mg,升温速率20 ℃/min,试验温度200 ℃,氧气流量50 mL/min,氮气流量50 mL/min。试验曲线如图3所示。

由图3可见,氧化诱导时间大于20 min,符合标准要求。

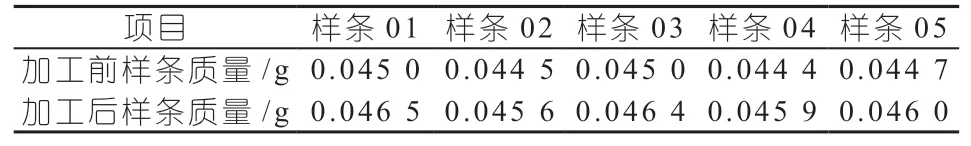

2.5 熔体质量流动速率

按GB/T 3682—2000中的A法测定。试验条件:试验温度190 ℃,负荷5 kg,料筒中样品的质量3~5 kg,挤出物切断时间间隔120 s。试验结果见表4。

表4 断裂伸长率试验结果

经计算得到,加工前MFR=0.22 g/10 min,加工后MFR=0.23 g/10 min,前后变化小于20%,试验结果为合格。

3 工艺参数的影响

3.1 温度

(1)料筒温度。料筒温度过低,会导致物料塑化不足,造成管材内壁凹点、发麻,脆性增加,严重时可能导致电流过高而停机;料筒温度过高,会导致塑化过度,影响管材的力学性能,严重时会因物料挥发物或物料分解起泡,同时也会使螺杆结焦,损坏螺杆。

(2)模具温度。温度过低,会导致管材外壁发麻、无光泽;温度过高,会导致内壁毛糙,管材发胖、花纹等现象。

(3)机头温度。温度过低,使物料的熔体黏度增大,机头压力升高,物料离模后膨胀较大,导致管材表面粗糙;温度过高,会影响管材形状的稳定性,使得管材的收缩力增大[3]。

(4)冷却水温。水温过低,会使管材外表面冷却结晶速度过快,造成管材内外表面温差过大而使管材定型后产生较大的内应力,降低管材的力学性能,并且导致管材表面产生花纹;温度过高将会降低冷却速度,增大原料中抗氧化等添加剂的分解,降低管材的抗老化性能,同时会造成管材发胖变形。

3.2 速度

(1)主机螺杆转速。主机螺杆转速决定了加料的速度,直接影响管材的产量和质量。螺杆转速过快,会造成物料塑化不好,管材内壁毛糙。

(2)牵引速度。牵引速度与主机速度要成正比,一般不低于 0.1 mm/min,牵引速度过低会导致料坯下垂,难以进定径套,牵引速度过高会导致接头被拉开。

(3)共挤机速度。共挤机速度决定了色带的挤出速度,主要影响管材色带的粗细程度。

3.3 熔压

熔体压力即挤出压力。熔压过低,会导致物料塑化不良,从而造成产品表面发麻;熔压过高,会造成物料塑化过度,从而导致管材发胖,生产不稳定,并且会对模具造成一定的损伤。

3.4 真空度

真空度主要影响管材的外径、不圆度等外观尺寸。真空度过小,会导致外径偏小,不圆度增大;真空度过大,会造成管子吸破,牵引阻力过大,从而导致管材发胖变形。

4 结束语

随着我国城镇化水平的不断提高,聚乙烯燃气管道在城镇燃气管网中的应用前景越来越广泛,燃气管道的安全运行引起社会的高度关注。燃气管道生产企业必须从源头抓好产品质量,建立完善的质量保证体系,严格执行原料入厂验收、加工成型、出厂检验与试验、包装存放等生产工艺规范,确保产品质量符合标准要求。