缝合对高温除尘滤料结构与性能的影响

2022-04-27唐雅斐张瑞寅郝可可徐广标

唐雅斐,张瑞寅,郝可可,徐广标

(1.东华大学纺织学院,上海 201620;2.浙江严牌过滤技术股份有限公司,浙江 天台 318000)

袋式除尘技术广泛应用于水泥厂、钢铁厂、垃圾焚烧厂等工业领域[1],袋式除尘器中最核心的部件是滤料和缝纫线,其性能决定了袋式除尘器的使用寿命和过滤效率。目前应用于工业除尘领域的滤料原料主要有涤纶(PET)、芳纶、玻璃纤维、碳纤维、聚四氟乙烯(PTFE)纤维和聚苯硫醚(PPS)纤维等,缝纫线主要有PET、PPS、PTFE等。应用于高温除尘领域的滤料主要有芳纶、PPS和PTFE纤维。

关于袋式除尘器用高温滤料的研究,涵盖其蠕变性能、耐温力学性能,尺寸稳定性、耐腐蚀性、老化性耐久性以及过滤性能的研究[2-6]。关于耐高温缝纫线的研究涵盖其缝纫线的制备流程、缝纫线的耐酸碱性、高温处理后的力学性能[7-9]。关于缝合滤料的研究有不同缝合工艺缝合滤料的过滤效率以及旧袋损坏原因的研究[10-11],可以看出目前大多数文献的研究单独研究滤料的性能和缝纫线的性能,而对于经缝纫线缝合后的滤料性能的研究少有涉及。因此,本文针对工业除尘领域常用的芳纶、PTFE纤维和PPS纤维加工生产的3种滤料来测试缝合前后的拉伸力学性能和过滤性能,测试结果可以为3种滤料的生产加工和工程应用提供一些建议。

1 试验部分

1.1 试验样品

本试验所采用的样品为某公司提供的芳纶滤料、PPS/PTFE混纤(5/5)滤料、PTFE滤料和FTFE缝纫线,其规格为1250D,三股加Z捻合成。3种滤料样品的具体参数如表1所示。

表1 滤料的基本测试参数

1.2 测试指标与方法

1.2.1 结构形貌

采用FlexSEM1000和TM3000扫描电镜,观察3种滤料的结构形貌。

1.2.2 拉伸性能

采用YG(B)026H型织物强力仪,测试3种滤料的断裂强力和断裂伸长率。

测试标准:GB/T3923.1-2013«纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)»,分别沿经向和纬向剪取5 cm×30 cm规格的滤料试样各5条,在相对湿度60%、温度20°C的环境中,测定试样经纬向断裂强力,并计算其平均值。

1.2.3 过滤性能

采用VDI滤料仿真测试仪,测试在发尘状态下3种滤料的过滤阻力、清灰时间以及过滤效率的变化。

测试标准:ISO 11057-2011

测试条件:过滤风速2m/min,过滤面积154 cm2,发尘浓度5g/m3,泵的流量1.85 m3/h。

测试过程:调整期(1000Pa定压喷吹30个清灰周期)、老化期(5s间隔,喷吹10000次)

粉尘排放浓度按照式(1)计算

2 结果与讨论

2.1 结构形貌

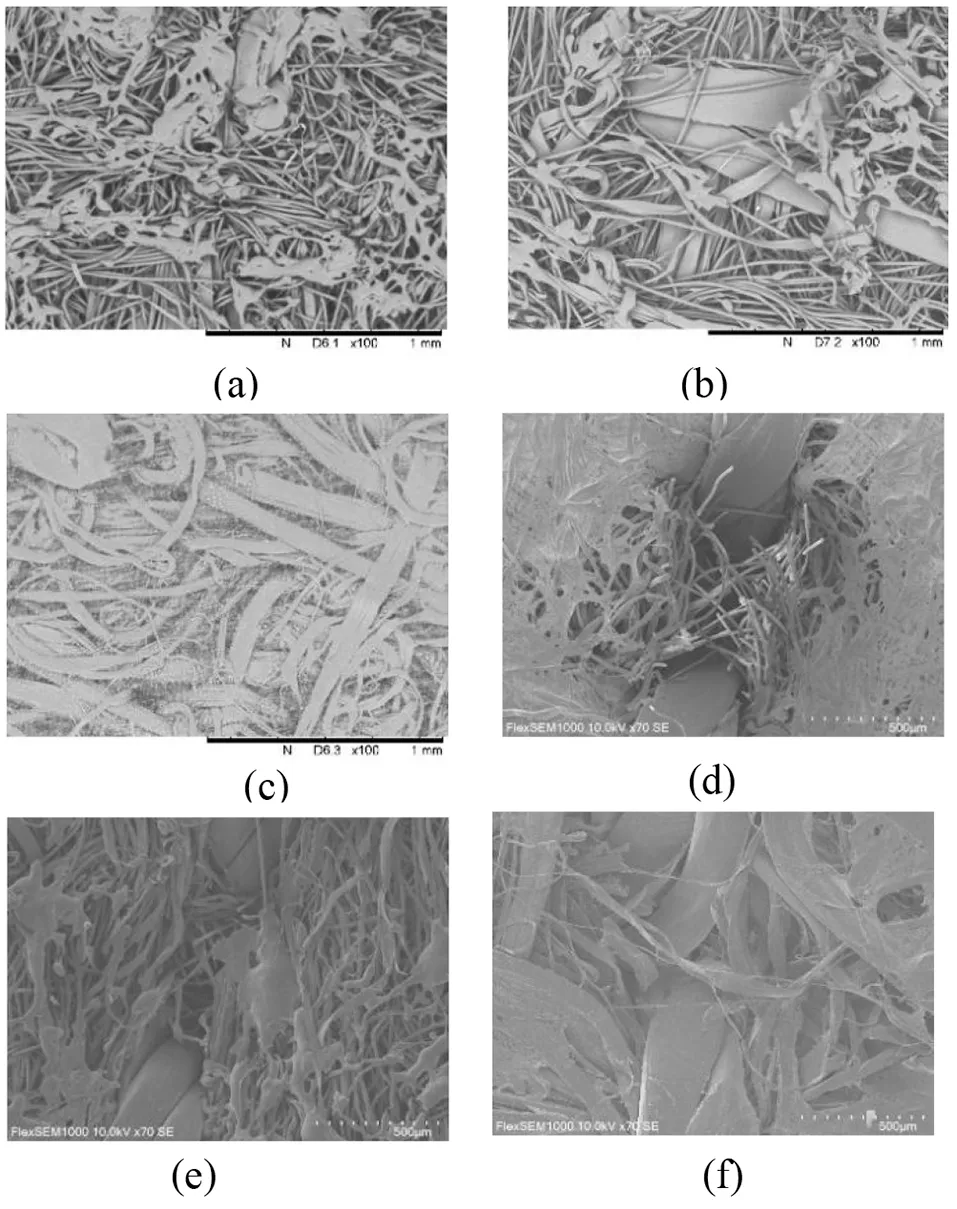

3种滤料经过扫描电镜测试的结果如图1所示。

由扫描电镜图1可以看出:缝合前,滤料表面平整光滑,芳纶滤料和PPS/PTFE混纤滤料在经过烧毛轧光处理后有大量的烧焦状物质覆盖在滤料表面,PTFE滤料在经过覆膜之后表面更加质密。缝合后,滤料表面被破坏,存在明显的缝合孔隙。

图1 3种滤料表面和缝合处的电镜图

2.2 拉伸性能

2.2.1 拉伸曲线

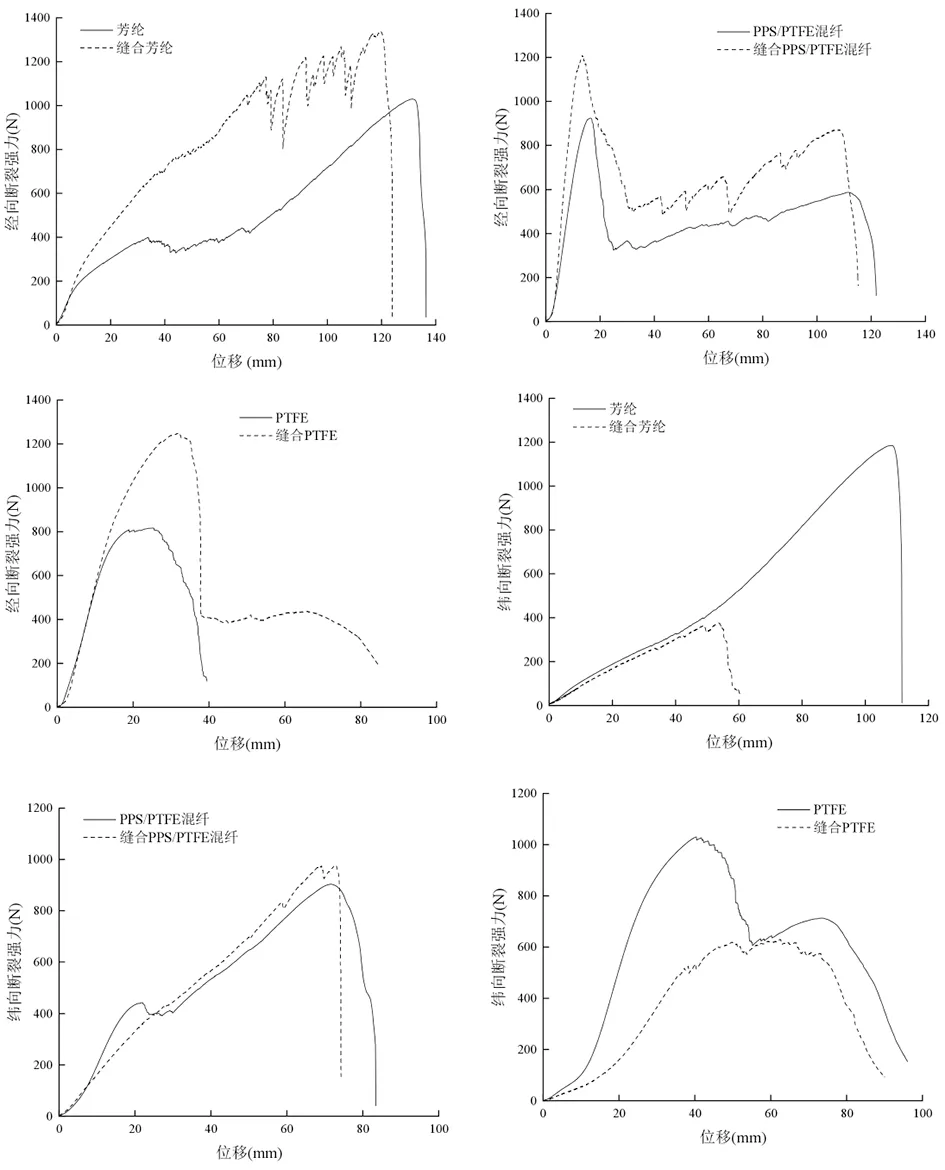

3种滤料在经过拉伸之后的拉伸曲线图如图2所示。

由下页图2的拉伸曲线图可以看出:3种滤料在经缝合后,其经纬向断裂强力的总体趋势都基本保持不变,但由于缝纫线的存在,其断裂强力和伸长率的最值位置发生较大的变化。3种滤料的经向断裂强力在缝合后都有所增加,芳纶滤料和PPS/PTFE混纤滤料在拉伸断裂过程中的断裂强力产生波动。而纬向断裂强力在缝合后并无明显的规律,芳纶滤料和PTFE滤料的纬向断裂强力降低,PPS/PTFE混纤滤料的断裂强力有略微增加。

图2 3种滤料缝合前后典型滤料拉伸曲线

2.2.2 滤料缝合前后断裂强力和断裂伸长率

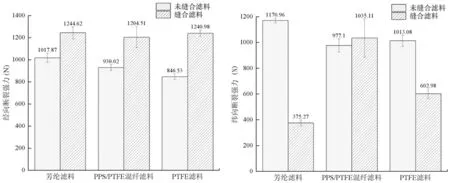

将5次拉伸试验测试的断裂强力和断裂伸长率取平均值,并以其为纵坐标画出的柱状图如下页图3、图4所示。

由下页图3可以看出:缝合后,对于经向来说,3种滤料的经向强力都有所增加,这是由于滤料在拉伸过程中除了纤维和基布的断裂,还增加了PTFE缝纫线的作用,此过程中PTFE缝纫线并未断裂,只是提供了滤料断裂的一部分强力。PTFE滤料的经向断裂强力增大的最明显,由缝合前的846.53N增加到1240.98N,断裂强力增加46.59%;对于纬向来说,芳纶滤料和PTFE滤料的纬向断裂强力有所降低,尤其是芳纶滤料由缝合前的1170.96N降低到375.27N,断裂强力降低67.95%,这是因为在拉伸过程中PTFE缝纫线产生了滑脱,滤料的纤维层和基布层没有断裂,从而表现为断裂强力的急剧下降,而PPS/PTFE混纤滤料的纬向断裂强力由缝合前的977.10N增加到1035.11N,断裂强力增加5.94%,变化则不明显。

图3 3种滤料缝合前后的断裂强力

由图4可以看出:缝合后,芳纶滤料的经纬向断裂伸长率都降低,经向由缝合前的67.35%降低到51.12%,降低31.74%,纬向由缝合前的67.35%降低到51.12%,降低31.74%,是由于PTFE缝纫线的存在,使芳纶滤料在没有达到最大伸长时就发生断裂,因此断裂伸长率降低。PTFE滤料的经纬向断裂伸长率都增加,经向由缝合前的11.62%增加到15.65%,增加34.68%,纬向由缝合前的20.76%增加到26.07%,增加25.58%。而PPS/PTFE混纤滤料的经纬向断裂伸长率无明显变化。

图4 3种滤料缝合前后的断裂伸长率

2.3 过滤性能

2.3.1 清灰时间

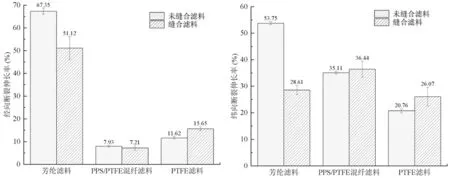

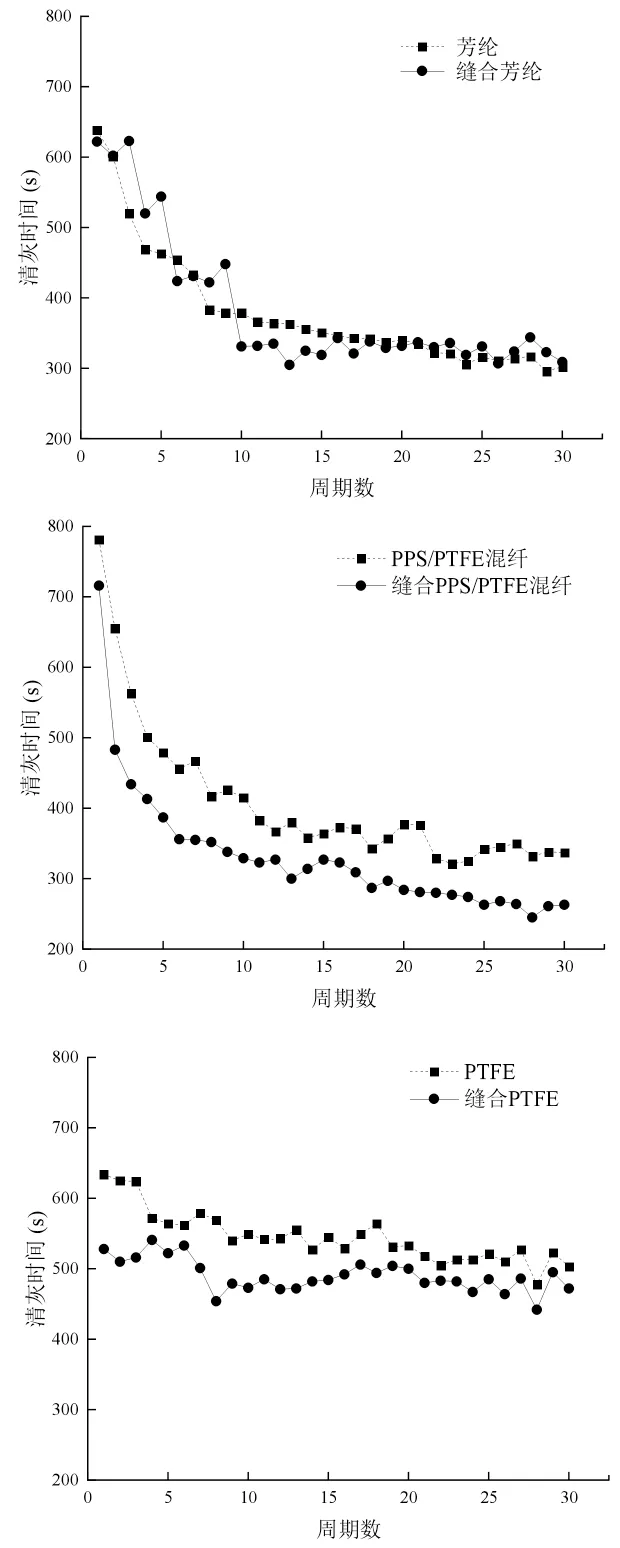

清灰时间表示滤料进行一个完整的喷吹周期所用的时长,清灰时间长短反应滤料阻力上升的快慢。在相同的条件下,滤料的清灰时间越长,清灰次数就越少,清灰频率越低,使用寿命就越长。3种滤料在调整阶段的清灰时间随清灰周期的变化如图5所示。

图5 3种滤料缝合前后清灰时间随清灰周期的变化

从上页图5中可以看出:3种滤料在缝合前后的清灰时间都是呈递减的趋势,且缝合后滤料的清灰时间要低于缝合前。这种趋势主要集中在前10个周期,而之后的20个周期,清灰时间逐渐趋于稳定。这是因为在脉冲清灰过后残余在滤料内部的粉尘颗粒使得滤料阻力高于清洁状态的阻力。因此,阻力达到1000Pa所用的时间减少;在经过10个清灰周期后,沉积在滤料内部的氧化铝颗粒基本达到一个饱和的状态,此时再通过的粉尘只能附着在滤料表层,经过脉冲清灰后脱离滤料表面,所以在后20个周期的清灰时间变化很小。

相比较而言,PTFE覆膜滤料在30个周期的清灰时间相差不大,虽然清灰时间也是逐渐降低,但初始清灰时间和最终稳定的清灰时间相差在100s以内,说明滤料的结构稳定性好,有较好的过滤性能。在稳定后,PTFE覆膜滤料的每个清灰周期的清灰时间约为500s,高于芳纶滤料(300s)和PPS/PTFE混纤滤料(320s),说明清灰性能PTFE滤料>PPS/PTFE混纤滤料>芳纶滤料。PTFE滤料的清灰时间最长,这意味着在相同的使用时长内,PTFE覆膜滤料的清灰次数少,清灰频率低,可以延长滤袋的使用寿命。

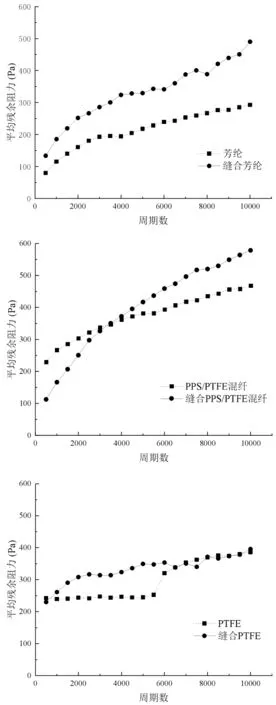

2.3.2 残余阻力

滤料清灰后剩余的压差称为残余阻力。老化期5s间隔喷吹10000次,滤料在老化阶段的残余阻力增加的快慢可以表示氧化铝粉尘颗粒在滤料表层或内部沉积速率的快慢。老化阶段要反复进行10000次的脉冲清灰,时间比较长,为了便于分析,将10000个周期的测试数据每500个周期分成一个区间,一共分为20个区间,每个区间有500个残余阻力数值,将500个残余阻力的平均值代替每个区间的平均残余阻力,3种滤料缝合前后平均残余阻力随清灰周期的变化如图6所示。

从图6可以看出:随清灰周期的增加,缝合前后3种滤料的平均残余阻力都呈现出逐渐增加的趋势,而且缝合后滤料的平均残余阻力高于缝合前。

图6 3种滤料缝合前后平均残余阻力随清灰周期的变化

相比于芳纶滤料和PPS/PTFE混纤滤料,PTFE滤料的平均残余阻力上升的较为缓慢,这是因为覆膜使得PTFE滤料表面光滑孔隙小,其过滤机理属于表面过滤[12],粉尘颗粒不容易进入滤料的纤维层,因此表面的氧化铝粉尘更容易在脉冲清灰作用下脱落。这说明如果除尘器的最大运行阻力一定,非覆膜滤料的使用寿命相较于其他产品会较短。

2.3.3 过滤效率

3种滤料在两个阶段的过滤效率的粉尘排放浓度如表2所示,

表2 调整期和老化期测试结果

由表2中数据可以看出:缝合前后3种滤料的过滤效率都达99.9%以上,缝合后的过滤效率相比于缝合前有细微的降低,芳纶滤料、PPS/PTFE混纤滤料和PTFE滤料分别降低了0.05%、0.002%、0.0006%。相比较而言,PTFE滤料在经过老化期后,其过滤效率要略微高于芳纶滤料和PPS/PTFE混纤滤料,是由于表面覆盖的PTFE薄膜孔隙小且质密,因此可以将粉尘附着在滤料的表面,阻挡粉尘进入滤料纤维层,而且薄膜使得PTFE滤料表面更加光滑,粉尘更容易在脉冲清灰作用下脱落。综合来看,缝合后3种滤料的过滤效率降低不明显,即缝合前后滤料的过滤效率无明显差别。

3 结论

(1)结构形貌测试,烧毛轧光处理后的芳纶滤料和PPS/PTFE混纤滤料表面存在有大量的烧焦状物质,覆膜后的PTFE滤料表面光滑。缝合后,3种滤料表面存在明显的缝合孔隙,孔隙大小不同。

(2)滤料的拉伸测试,缝合后,芳纶滤料、PPS/PTFE混纺滤料、PTFE滤料的经向断裂强力分别增加了22.27%、29.51%、46.59%,纬向断裂强力增加了-67.95%、5.94%、-40.49%。

(3)滤料的动态过滤性能测试,3种滤料在缝合后的过滤效率于缝合前差别不大,但是每个周期内的清灰时间有所降低,相同的时间内清灰次数增加,会降低滤料的使用寿命。