再生骨料在路缘石中的应用研究

2022-04-27杨承谞曹伟赵若宇李亮张兴忠张文刚

杨承谞,曹伟,赵若宇,李亮,张兴忠,张文刚

(1. 山东理工大学 交通与车辆工程学院, 山东 淄博 255049;2. 山东环亿资源综合利用股份有限公司, 山东 淄博 255075;3.山东理工大学 建筑工程学院, 山东 淄博 255049)

混凝土作为全球使用最广泛的材料之一,使用中产生了大量的废弃物[1]。Wang等[2]指出,混凝土的二氧化碳排放量约占全球总排放量的8%,加剧了全球变暖。据统计,我国城市建筑垃圾年产生量超过20亿t,约占城市固体废物总量的40%,但是建筑垃圾总体资源化率却不足10%。为了解决这一问题,再生混凝土技术得到广泛关注。

再生混凝土技术可以将建筑垃圾变废为宝,不仅可以有效解决建筑垃圾任意堆放和填埋造成的环境问题,还可以缓解砂石资源短缺的问题[3]。Makul[4]研究指出,再生混凝土骨料可以持续利用,被用作绿色混凝土的组成部分。Abdel[5]也指出,再利用和回收混凝土废料是建筑行业可持续发展的成功策略。再生骨料存在孔隙大、吸水率高、密度小、压碎值高等特点[6],因此,为满足使用要求需要对再生骨料进行增强和活化处理。刘娟等[7]通过将玉米芯颗粒掺加到再生砂浆中制备玉米芯骨料生态混凝土,不仅节约了能源,而且大大提高了再生骨料性能。肖建庄等[8]通过纳米二氧化硅水泥净浆二次改性再生骨料,显著改善了再生混凝土力学性能,准静态下峰值应力提升25.1%,弹性模量增加85.8%。在应用方面,国内外学者也做了相关研究,如肖建庄等[9]提出利用建筑固废再生原料制备低强度泡沫再生混凝土,并分析了将其应用于机场跑道安全区特性材料拦阻系统中的可能性。Ahmed等[10]将再生骨料混凝土应用于市政人行道路,在固化28 ~120 d后,与传统混凝土相比,再生骨料混凝土展现出更高的抗压强度发展速率,并且当再生骨料替代率达到30%时,这种效果更加明显。

研究发现,将再生骨料混凝土应用于非承重构件是一个重要的处理方法。澳大利亚Abu-Saleem等[11]将不同类型的再生塑料废物部分替代粗骨料用于路缘石中,并对比了其各项性能。在我国,该领域的研究较少,樊序垿[12]对建筑固废再生混凝土路缘石进行了室内试验研究,且从试验结果看,含建筑垃圾再生骨料路缘石存在力学强度弱等缺点,外观规整程度也较差。为了解决该问题,本文利用再生骨料替代天然骨料制备再生混凝土路缘石,研究其力学强度、耐久性等技术问题,并探究不同成型方式对再生混凝土路缘石的性能影响。

1 试验材料与试验方法

1.1 再生骨料矿物组成检测

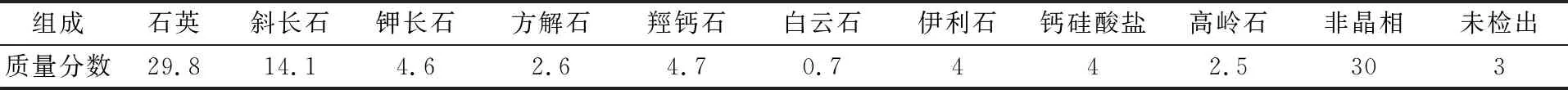

本文采用X-ray diffractometer (XRD)分析再生骨料的矿物组成,结果见表1。由表1可知,再生骨料的主要成分是SiO2, Al2O3, Fe2O3, MgO, K2O, CaCO3和CaO。再生骨料的矿物组成主要来自两部分:一是水泥硬化产物,主要有C-S-H(xCaO·SiO2·yH2O)、钙矾石(3CaO·Al2O3·CaSO4·32H2O)、单硫型硫铝酸钙(3CaO·Al2O3·CaSO4·12H2O)和Ca(OH)2,这些成分以非晶相存在,占30%;二是来自于拌制水泥混凝土的碎石,主要成分为石英和斜长石,说明拌制水泥混凝土的碎石为花岗岩。

表1 再生骨料矿物组成

1.2 试验材料

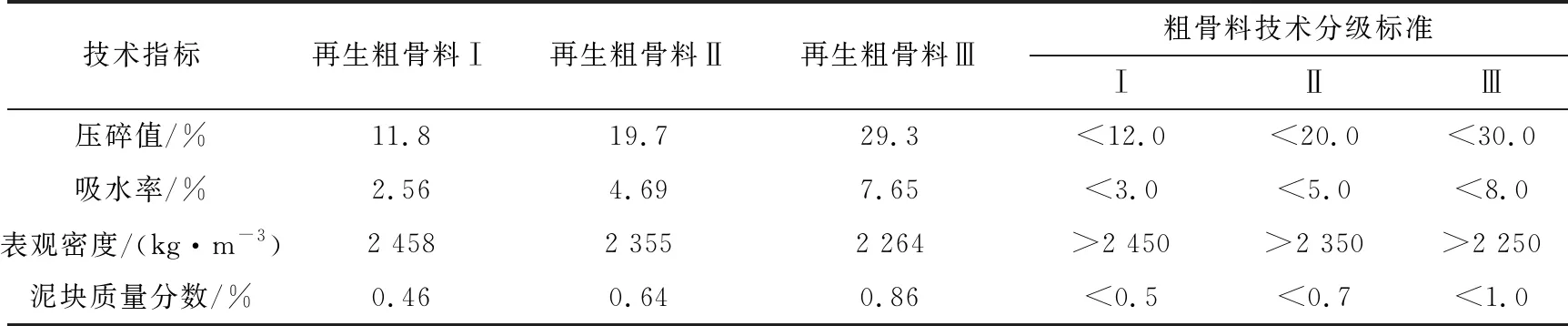

采用的P.O 42.5R普通硅酸盐水泥,由山东山铝水泥有限公司提供,其技术指标见表2。拌和水采用自来水。天然粗骨料采用花岗岩材质,天然细骨料采用河砂。再生骨料采用Ⅰ、Ⅱ、Ⅲ类骨料,骨料的性质指标根据文献[13]进行检测,测试指标及规范要求见表3和表4。

表2 水泥的技术性能

表3 再生粗骨料物理性能

表4 再生细骨料物理性能

1.3 再生骨料掺量影响研究

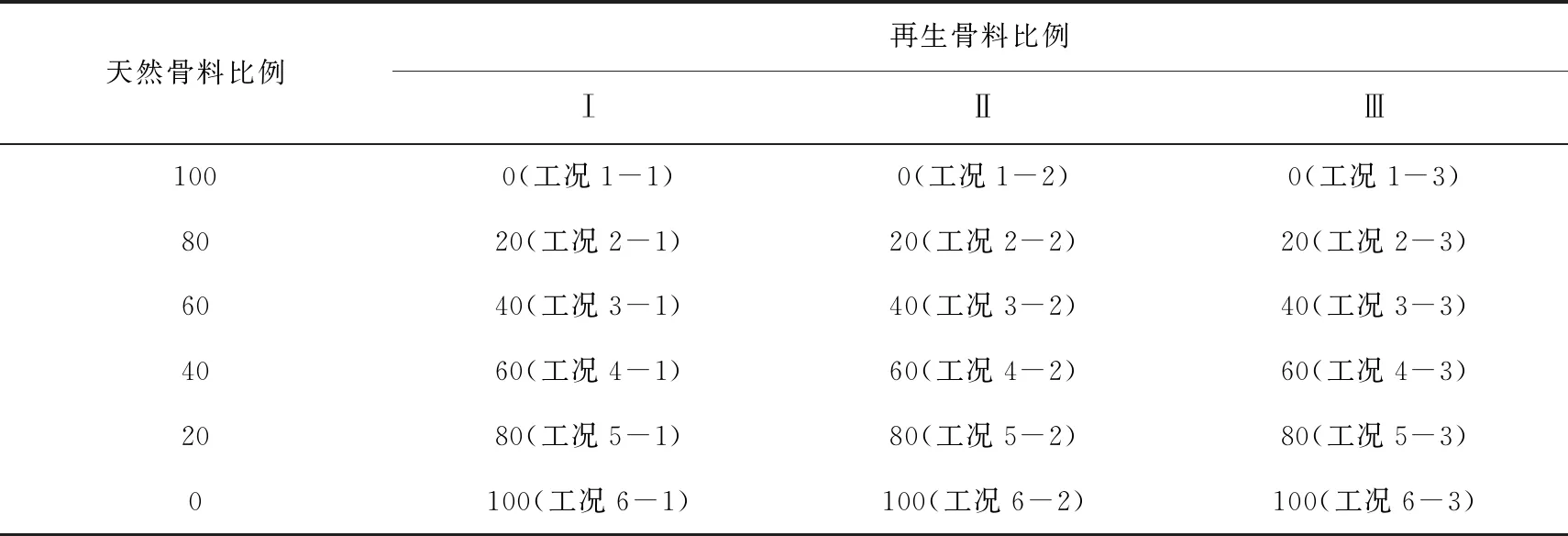

本文针对再生骨料掺量对路缘石性能的影响进行研究,选取再生Ⅰ、Ⅱ、Ⅲ类骨料,分别采用0%、20%、40%、60%、80%、100%的替代率进行试验,水灰比为0.47,成型方式选择静压成型,静压成型过程中压力为80 kN,其他条件保持不变。本文主要进行影响路缘石性能的关键性指标试验、抗压强度试验和抗折强度试验,试验方案见表5,试验配合比见表6。

表5 再生骨料对路缘石性能影响试验方案

表6 静压成型方式配合比设计用量

1.4 成型方式的影响

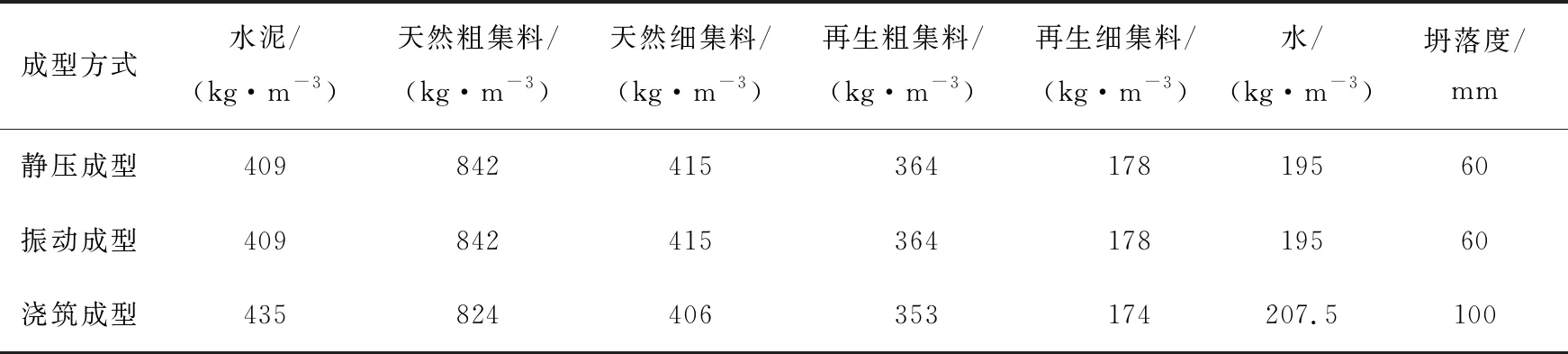

水泥混凝土的成型方式有很多种,混凝土成型是指通过人工或者机械的方式,将搅拌后的混凝土拌合物按照预期的模型硬化,常见的成型方式有:振动、捣棒人工插捣、压力、浇筑成型等。经研究发现,有关成型方式对再生混凝土路缘石性能影响的研究成果较少,成型方式对再生混凝土路缘石各项性能的影响规律是否与普通混凝土路缘石一致尚需验证,这也成为影响再生混凝土路缘石质量的一项重要原因。在上述研究基础上,本文以30%再生Ⅱ骨料替代天然骨料,采用振动成型、静压成型、浇筑成型的方式制备再生混凝土路缘石,并进行吸水率试验、抗压强度试验、抗折强度试验、抗冻性试验,试验配合比见表7,试验依据文献[14]所述方法进行。

表7 配合比设计用量

1.5 试件尺寸和试验方法

本文选用500 mm×300 mm× 120 mm直线型建筑垃圾再生混凝土路缘石开展相关研究。其中,对100 mm×100 mm× 100 mm试件进行了吸水率试验、抗压强度试验、冻融循环试验,对100 mm×100 mm×400 mm试件尺寸进行了抗折强度试验。

将称量好的天然骨料和再生骨料放入搅拌机中搅拌,加入水泥和水,搅拌3~5 min后测其坍落度。坍落度试验完毕后将混凝土拌合物按照以下3种方式制成路缘石试件。

1)振动成型法:将拌合物放入500 mm×300 mm×120 mm的试模中,一次将拌合物装满试模,并且开始振动,振动频率为2 860次/min,振幅为0.3~0.6 mm;振动过程中若混凝土低于试模,随时添加混凝土;拌合物出现水泥浆时停止振动,最后用抹刀将成型面抹平。

2)静压成型法:将混凝土拌合物装入专用静压模具中,然后将模具放在压力机下施加压力,静压成型过程中的压力为80 kN,持续5 s后卸荷;最后,用直径40 mm的捣棒“滚压”成型面直至平整,并用抹刀将成型面抹平。

3)浇筑成型法:流动性混凝土具有很好的填充能力,本试验将拌合物分3层装入试模中,每层装料厚度大致相等;装料完成后用橡皮锤轻轻敲击试模四周,直至密实成型。

试件制备完成后,将试件置于(20±2)℃、相对湿度大于95%的标准养护室中养护规定龄期,并进行物理与力学性能研究。

2 结果和分析

2.1 再生骨料掺量的影响

对表5所述的18种工况进行28 d抗折强度试验和28 d抗压强度试验,每组共6个试件取平均值,试验结果如图1、图2所示。

图1 再生骨料掺量与抗折强度之间的关系

图 2 再生骨料掺量与抗压强度之间的关系

由图1、图2可以看出,再生骨料的掺量对抗折强度和抗压强度的影响较大,随着再生骨料掺量的逐渐提升,抗折强度和抗压强度逐渐降低;掺量在20%~40%之间强度较高,超过40%后,抗压强度降低明显,且无论再生骨料的等级如何,均呈现出相似的规律。比较Ⅰ级、Ⅱ级和Ⅲ级这三个等级的再生粗骨料发现,当再生骨料替换天然骨料比例相同时,等级越高的再生粗骨料,其造成的混凝土抗折强度和抗压强度降低的幅度就越小。这主要是因为再生骨料表面附着的水泥浆体导致孔隙率大、吸水率高,再生骨料表面的硬化水泥浆层导致再生混凝土的界面结构更为复杂化,不利于强度的形成,故随着掺量的不断提高,其对性能的损害越大[15]。而等级越高的再生骨料在物理强化过程中,有效去除了骨料表面的水泥石与裂纹,改善了再生骨料的粒型,提高了再生混凝土的密实度,强度也随之提高。

综合上述分析,建议采用20%~40%掺量进行再生混凝土路缘石的制备。本试验中,当再生骨料的替代率为100%时,再生混凝土路缘石的强度也能达到规范要求,抗折强度在3 MPa以上,抗压强度达到25 MPa。

2.2 成型方式的影响

2.2.1 物理及力学性能试验结果分析

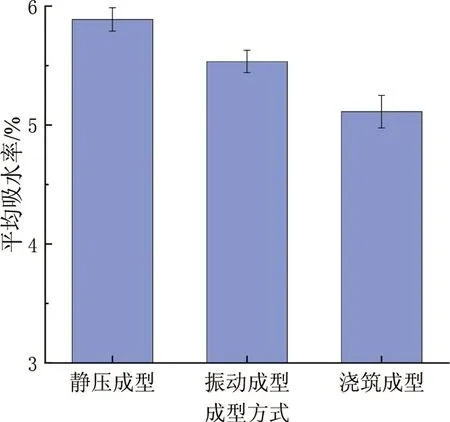

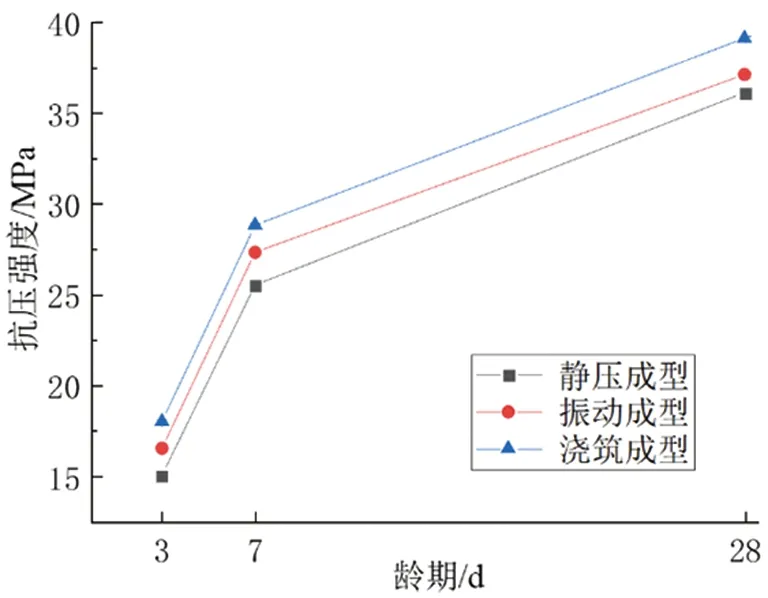

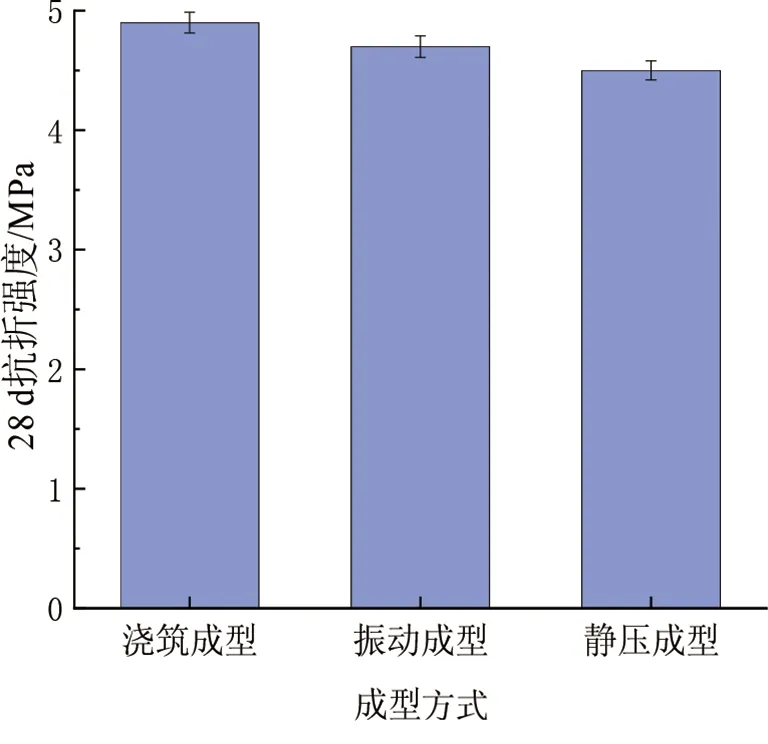

本文采用30%掺量进行路缘石制备,不同成型方式下28 d吸水率试验结果如图3所示,每组共6个试件取平均值。不同成型方式下的再生混凝土路缘石3 d、7 d、28 d平均抗压强度结果如图4所示,每个龄期每组成型方式6个试件。抗折强度试验每组6个试件,不同成型方式下28 d平均抗折强度结果如图5所示。

图3 吸水率与成型方式之间的关系

图4 抗压强度与成型方式之间的关系

图5 28 d抗折强度与成型方式之间的关系

图3表明,静压成型法制成的再生混凝土路缘石试件的吸水率大于其余两种成型方法的吸水率,其平均吸水率为5.89%,而振动成型法的平均吸水率为5.54%,浇筑成型法的平均吸水率相对最低,为5.11%。由图4可知,浇筑成型法制成的路缘石强度最高,28 d平均抗压强度为39.1 MPa,振动成型法次之,为37.2 MPa,而静压成型法强度最低,为36 MPa,但均满足规范要求。由图5可知,浇筑成型的试件28 d抗折强度最高,达到4.9 MPa,而对于配比几乎一致的直线型建筑垃圾再生混凝土路缘石试件,振动成型试件的抗折强度略高于静压成型试件的,达到4.7 MPa;同时,3种成型方式的抗折强度均高于4 MPa,满足规范要求。

出现上述结果的原因主要是静压成型法制成的试件孔隙率高、密实性差、啮合力较弱,导致吸水率高、强度低;而振动成型和浇筑成型方法制成的试件,经过振动捣实后,骨料间的胶结力更强,水泥浆体粘度较大,抗组分离析性能优良,硬化后的混凝土内部由于泌水而产生的毛细孔通道少、吸水率低,抗压强度和抗折强度更高。

2.2.2 抗冻性分析

抗冻性试验每组共6个试件,D50次试验后取平均值,且不同成型方式下的抗冻性试验结果如图6所示。

图6 抗冻性与成型方式之间的关系

由图6可知,建筑垃圾再生混凝土路缘石D50次冻融循环试验的质量损失率分别如下:静压成型为2.8%,振动成型为2.6%,浇筑成型为2.5%,且均小于规范规定的上限3%。浇筑成型和振动成型制成的试件抗冻性较好,静压成型制成的试件抗冻性较差,这是因为静压成型制成的试件空隙率大、吸水率高,骨料内部含有自由水,在冻融循环过程中,当温度低于0 ℃,自由水结冰从而导致体积胀,进而破坏了再生骨料和水泥浆体之间的胶结结构,导致试件的质量损失率增大。

3 结论

本文使用再生骨料代替天然骨料,制备了再生混凝土路缘石,分别研究了再生骨料掺量和成型方式对路缘石性能的影响,得到以下结论:

1)随着再生骨料掺量的逐渐增加,路缘石的抗压强度和抗折强度逐渐降低,且再生骨料品质对其影响由高到低依次为:Ⅲ类再生骨料、Ⅱ类再生骨料、Ⅰ类再生骨料。

2)在再生混凝土路缘石吸水率方面,振动成型和浇筑成型密实度高、孔隙率较低,静压成型密实度差、孔隙率较高;在吸水率指标上,静压成型吸水率高于振动成型,浇筑成型吸水率最低。

3)在抗压强度试验和抗折强度试验方面,用浇筑成型方法制成的再生混凝土路缘石试件的强度最高,振动成型次之,静压成型强度最低。

4)在抗冻性方面,静压成型试件孔隙率最高、试件质量损失率最大,浇筑成型质量损失率最小。

5)在实际应用和实验室制备过程中,应采用浇筑成型和振动成型的方式制备再生混凝土路缘石。