粗节纱疵分析与控制

2022-04-27叶霖

叶 霖

(盐城市质量技术监督综合检验检测中心, 江苏 盐城 224056)

1 纱疵的分类

1.1 常发性纱疵

常发性纱疵又称之为IPI,产生频率高,无需从纱线中移除,以每千米个数计,分为细节、粗节和棉结3大类。其中,细节、粗节在纱线平均截面尺寸的±100%以内,长度为0.1 cm~8 cm;棉结截面大于+100%,条干测试仪中将长度小于4 mm的粗节作为棉结[1]。

从理论上讲,常发性纱疵是成纱过程的必然产物,原料中固有、纤维束形态变化、机件回转振动、多次牵伸翻转纠缠、多次流转破坏、各种喂入卷装等均会产生,无法完全消除,对布面和织造效率的影响小。

1.2 偶发性纱疵

偶发性纱疵,体现为较大的质量变异或尺寸变化,相对常发性纱疵,它很少发生,以每10万米个数计。偶发性纱疵分为短粗节、长粗节和长细节3大类。按截面尺寸与长度计,短粗节截面比正常纱大100%,长度为0.2 cm~8 cm,一般分为16级;长粗节截面比正常纱大45%,长度大于8 cm,一般分为3级;长细节截面比正常纱小30%~75%,长度大于8 cm,一般分为4级。

偶发性纱疵为非正常纱疵:纤维原料整齐度差、牵伸过程中纤维无序散失或无序附入、人为操作干扰、机械缺陷、纺纱器材性能衰退、生产现场气流与温湿度异常等因素,均会造成偶发性纱疵。

偶发性纱疵对络筒效率、织造效率、整理过程、织物外观和使用性能危害较大,纱疵多,络筒效率低,遗留纱疵或接头疵点多;大纱疵造成织造断头、破洞等,严重影响织机效率;小纱疵浮于织物表面,形成布面阴影、疵点、染色白星、布面横档等,严重影响布面外观质量,导致布面实物质量降等。

1.2.1 纱疵分布

图1为乌斯特电清检测的纱线疵点散点图,也称纱体图。

图1 纱体图

图1中,纵坐标表示纱线截面变化百分率的增减,横坐标表示疵点长度。阴影区域表示纱体,显示出短小的纱线疵点;点线显示纱体边缘;散点显示有害纱疵,其中横坐标轴上方有害纱疵区域中的纱疵,就是竹节纱疵。

1.2.2 纱疵分级

图2为USTER纱疵分级矩阵图。

与之对应的清纱器通道中,0.2 cm~1 cm的粗节为N疵点(棉结,A级纱疵),1 cm~8 cm的粗节为S疵点(中等长度的粗节,B~D级纱疵),大于8 cm的粗节为L疵点(长粗节,E, F,G级纱疵)。

以上各级疵点,从粗节长度分类称竹节纱疵,部分被络筒电清清除,部分留存在纱线中,视后道用途和要求呈现出不同的反映[2]。

2 粗节纱疵产生的主要原因

造成粗节纱疵的原因涉及纺纱系统中人、机、料、法、环、测等各方面。不同的纤维与纺纱工艺,造成竹节纱疵的主要因素会有不同。不同的纤维种类产生竹节纱疵的概率不同[3],表1是乌斯特纱疵统计数据。

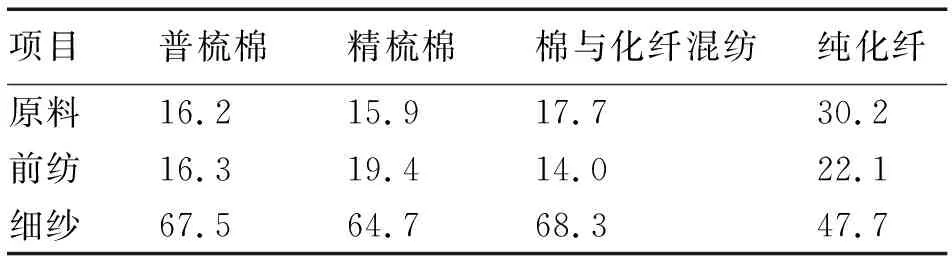

表1 不同种类纤维竹节纱疵产生概率统计 单位:%

由表1 可知,纯棉、棉与化纤混纺品种的绝大部分竹节纱疵是由细纱工序产生的;纯化纤品种原料与前纺的影响因素高于纯棉、棉与化纤混纺;在纺纱生产中,需针对品种制订纱疵控制办法。

2.1 原料的影响因素

对原棉而言,造成纱疵的主要因素为:长度短或一致性差,短绒含量高或一致性差,马克隆值过高、过低或一致性差,强力低,含糖高,杂质多。

根据后道品种与质量要求,选择合适长度、短绒含量与马克隆值的原棉是基本要求,重点是控制差异,提高一致性,强力大于28.5 cN,含糖低于2.0级,杂质低于2.0%。

对化纤而言,造成纱疵的主要原因为:超长纤维,纤维勾结或粘连,并丝,油剂含量不足或不匀。化纤原料的选择,特别要关注企业的生产能力与生产量,生产量大,质量相对稳定,应强化使用前质量检测与化纤厂质量追溯,对不合格的原料坚决不能投入使用。

2.2 工艺设计的影响因素

清梳、精梳工艺参数设置不当,分梳元件规格不合适,纤维损伤大、短绒排除不足;牵伸隔距过紧,拉断纤维、牵伸不开;牵伸倍数过大,引起牵伸部件变形,对纤维控制不良;末并、粗纱、细纱后牵伸偏大,纤维控制失当;集束器、喇叭口、胶圈钳口、胶辊、胶圈、网格圈等规格不当或周期不当,对纤维纵向横向控制不足;工艺速度超过设备能力,牵伸部件运转不稳定等均会导致纱疵大量增加。

应对办法:纺纱器材的状况是影响纱疵的重要因素,要强化其性能与适应范围的研究,梳理器材、牵伸器材[4]、集束器材、卷绕器材等都有多种规格型号,其适应能力、运动机理、相互配合与影响千差万别,需经多次、多方案试验跟踪与评价,才能配置更合理,更有利于对纱疵的控制[5];纺纱各道速度配置、牵伸分配、牵伸隔距的设定也需多轮同条件对比、正交试验,工艺参数与工艺组合才能更优化,纱疵产生的概率也更小。

2.3 设备状态的影响因素

2.3.1 清梳

清梳是纺纱工程中整体纱疵水平的基础,清梳设备状态不良造成以下后果。

a) 须条(网)的结构性破坏:过度梳理或梳理不足;纤维受损、短绒率高;纤维伸直度差,棉网不清晰、云斑、破边、破洞。

b) 梳理效果差:棉结多、棉束多、弯钩纤维多。

c) 附入性疵点:棉球、挂花、绕花、短绒集聚等。

应对办法:确保梳理元件的锋利度、平面度和圆柱度符合技术标准要求;依据品种、质量要求合理把握梳理元件使用周期;将隔距的大小、准确性与一致性作为日常检查与管控项目,确保达标;根据原料特性,合理设定气流大小,并保持通畅;强化日常维护,使各部件表面粗糙度符合技术要求。

2.3.2 精梳

精梳设备状况不良造成的后果有:通道挂花;棉网中有束状纤维、混乱纤维、破边、破洞、短绒集聚等;各处绕花;圈条成形不良;除尘风量风压不足。

应对办法:确保各项工作达标,如锡林和顶梳的锋利度、平面度、圆柱度与使用周期;各隔距的大小、准确性与一致性;各定时的迟早、准确性与一致性;风量和风压的大小与通畅性;各部件表面光洁;胶辊的清洁方法、清洁周期与使用周期;毛刷状态等。

2.3.3 并条

并条工序是纺纱工程中纱疵的发源地与高发区,是突发性纱疵控制的关键工序。

并条设备状态不良造成的纱疵有:突发密集性竹节,牵伸不良性竹节,飞花缠绕性竹节,短绒集聚性竹节,飞花附入性竹节和集束异常性竹节。

(1)切片占用大量磁盘空间。应用中发现,按照Google影像分割标准,云南省输电线路机巡数据的精度可达22级,每增加一级,切片磁盘占用大约提高四倍,若第0层切片占用磁盘大小,实际计算发现,全云南省为m0,则全部切片占用磁盘约切片大约需要数10T。

应对方法:合理掌握胶辊、齿形带、清洁绒套等的规格、定位与使用周期,防止出现规格型号不合适、定位不准确、超期使用等问题;保证胶辊、罗拉、齿轮、齿形带等牵伸部件的清洁状态和表面状态达到技术要求;设计合理的隔距,并保证按工艺要求上车;压力棒、喇叭口与集束器的规格合理、清洁状态与表面粗糙度达到技术标准要求;保证各输棉通道与部件表面光洁、无毛刺,防止棉条通道粘、缠、挂、堵;确保圈条斜管、条筒表面光洁无棉蜡、无毛刺、无破损;根据品种、定量设定合适的吸风量,并保证风道通畅。

2.3.4 粗纱

粗纱设备状态不良造成的竹节纱疵有:牵伸不良性竹节,飞花缠绕性竹节,飞花附入性竹节和集束异常性竹节。

应对方法:牵伸器材如胶辊、胶圈、罗拉、摇架等规格合理,定位准确,使用周期满足质量要求,表面光洁无破损、无毛刺、无棉蜡、无积花;集束器、假捻器、锭翼、压掌等积极推广使用新技术新型号,按品种定量设定合理的规格与定位,合理使用寿命与保养周期,确保表面清洁状态符合要求;传动部件如齿轮、传动带、导条架等时刻处于完好状态;各隔距大小合适、准确;各输棉通道与部件光洁,无粘、缠、挂、堵;保证吹吸风装置处于良好工作状态。

2.3.5 细纱

细纱设备不良造成的竹节纱疵有:牵伸不良性竹节,飞花缠绕性竹节,飞花附入性竹节,短绒集聚性竹节和毛羽集聚性竹节。

应对方法:根据纺纱品种、客户对质量的要求以及公司定位,配置合适的胶辊、胶圈、罗拉、摇架、上下销、张力架、网格圈等规格型号,定位、对位准确,合理清洁周期与使用周期,及时更换不符合要求的器材,做到表面无积花积尘、无毛刺、无棉蜡、无破损、无裂痕;根据纺纱品种,选择好钢领、钢丝圈、导纱钩、清纱器的材质、规格型号及更换周期,确保其表面无毛刺、无棉蜡、无积花;传动齿轮、传动带应完好、齿轮啮合良好;各隔距大小适宜且准确;各输棉通道与部件表面光洁,纺纱通道无缠、挂、堵等;吹吸风装置状态良好,吹吸嘴位置对中且准确;负压大小合适,吸棉笛管完好无毛刺、无堵塞。

2.3.6 络筒

络筒设备不良造成的竹节纱疵有:飞花附入性竹节,毛羽集聚性竹节,切割失当性竹节和气捻接头性竹节。

应对方法:纱线所有通道部件应光洁、无毛刺、无积花、无棉蜡;电清灵敏、工艺合理;捻接工艺合理、部件状态完好;压缩空气压力合理、稳定、一致;各单锭状态一致。

2.4 运转操作的影响因素

运转操作不良造成的竹节纱疵有:飞花附入性竹节,飞花缠绕性竹节,包卷接头性竹节和短绒集聚性竹节。

应对方法:根据纺纱品种与质量要求,确定合适的清洁周期、清洁工具、清洁方法和清洁标准,并按规定要求实施;强化员工操作技能培训,确保操作质量,提高操作水平;强化巡回,制定合理的巡回速度与频率,及时处理堵、粘、挂、缠、绕、飘等问题;建立异常清单,提高防、捉疵点能力,增强异常状况的敏感性,提高异常处理与反馈的效率;做好半制品的拿取、存放及搬运防护;采取有效的激励措施,时刻保持良好的精神状态与高度的责任心。

2.5 环境的影响因素

环境不良造成的竹节纱疵有:飞花附入性竹节,飞花缠绕性竹节,突发性大面积竹节和短绒集聚性竹节。

应对方法:根据品种区域,制订合理的温湿度标准,提高温湿度的控制技术与精度;根据不同工序、不同纤维对温湿度的要求,在不同天气、不同季节准确把控,掌握合适的调控办法与时机;关注气流的控制,确保上排、下吸气流的顺畅;提高工作人员对异常状况的敏感性及处理能力。

2.6 检测的影响因素

检测不良造成的后果:牵伸不良性竹节纱疵和突发大面积竹节纱疵未能及时发现,导致异常情况未得到及时有效处理。

应对方法:提高检测仪器的灵敏度,确保检测环境条件符合要求;确定合适的取样方法、检测方法、检测标准与检测周期;将离线检测与在线检测相结合;提高相关人员的数据敏感性、分析能力及异常数据的处理能力。

3 粗节纱疵的分析方法

3.1 布面分析

3.1.1 确定粗节类型

确定布面粗节类型一般从以下维度进行分析。

a) 外观:测量粗节长度,判断竹节粗度。

b) 分布:分析粗节在布面上分布的数量、规律、频次;判断是突发性的大面积竹节纱疵,还是零星出现的偶发性竹节纱疵。

c) 色泽:观察粗节颜色是本色、黄色、灰黑色还是有油污,并判断是上色深、上色浅还是不上色。

d) 成分:通过显微镜观测或混纺比检测,检验竹节部分的成分与纱体的成分是否一致或只是其中的某单一成分。

e) 纤维长度:观察粗节部分是正常纤维,还是短绒积聚。

f) 结构:粗节部分纤维排列状况是有序的,还是混乱的。

g) 粗节与纱体的联系程度:粗节部分与纱体是松散易分离,或是紧密可分离,还是不能分离的。

3.1.2 区分牵伸性粗节与附入性粗节

可从以下几方面判别纱疵:① 粗节与纱体的联系程度,紧密的一般为牵伸性粗节;② 粗节形态,光洁的一般为牵伸性粗节;③ 纤维有序排列的一般为牵伸性粗节;④ 本色且有序排列的大多为牵伸性粗节;⑤ 等长的一般为牵伸性粗节;⑥ 粗节与细节伴随而生的,是牵伸性粗节;⑦ 有周期性的为牵伸性粗节。

3.1.3 粗节纱疵分析流程

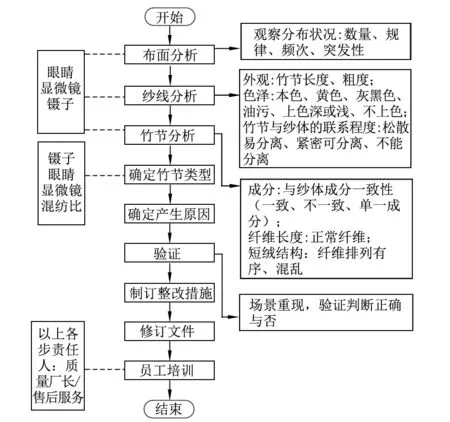

图3为布面粗节纱疵分析流程。

图3 布面粗节纱疵分析流程

3.2 数据对比分析

a) 按时间统计分析:根据月、年统计看变化趋势,评估管控水平,针对性调整管控措施。

b) 按季节统计分析:看季节变化与波动规律,调整温湿度控制范围或调控办法。

c) 按纱号:掌握不同纱号的管控重点,粗号纱与细号纱各自的纱疵管控重点有所区别。

d) 按纤维:不同品种的管控重点不同,纯棉精梳、普梳以及棉与化纤混纺的重点在细纱,纯化纤品种在原料、前纺和细纱中产生粗节纱疵的概率相当。

数据分析时要注意各数据之间的逻辑与联系,要将离线数据、在线数据、络筒总切数与客户反馈信息结合分析,才能准确反映纱疵的分布状况、产生频率与规律,制订更合理的管控办法。

3.3 切割分析

切割分析分为离线切割分析与在线切割分析。

制订品种切割周期,及时掌握纱疵状况是否在正常控制范围内;在季节交替、温湿度变化、生产状况异常、客户反馈强烈、离线检测数据异常时需及时进行纱疵切割,分析纱疵形态与状况,判断产生工序与部位,及时调整管控办法。

纱疵切割应建立切割纱疵档案。

3.4 纱体分析

纱体分析是一种比较直观的、省时的纱疵分析方法,从电清面板上获取,但准确判断需长期的经验积累,应像关注在线数据一样关注纱体变化。

不同纤维、不同纺纱方法,其正常纱体的形状是不同的;同种纤维、不同长度时正常纱体也有区别。要通过长期跟踪观察,区别正常纱体与异常纱体以及不同类型的纱疵。不同工序部位、不同原因产生的纱疵,其纱体形状有什么不同,需通过收集总结、建立纱体档案逐步积累,才能正确认识纱体,及时掌握纱体的变化,迅速采取有效措施,消除质量隐患。

4 建立粗节纱疵防控机制

4.1 防止突发性密集型粗节

a) 防止原料异常性粗节:原棉含糖检测与控制,化纤含油率监控,多品种小批量化纤质量把控。

b) 防止牵伸突发性粗节:工艺参数选择与优化组合是否合理,后牵伸或后隔距的设定是否准确,粗纱捻系数与细纱牵伸能力或状态的匹配情况,工艺上车是否准确,牵伸部件是否超清洁周期或超寿命使用等。

c) 防止飞花附入性粗节:温湿度稳定,防波动或区域差异太大;员工状态与技术水平良好、稳定,按要求操作。

4.2 防止偶发性随机型粗节

人:员工水平、情绪、责任心、敏感性。机:状态、清洁周期与方法、使用寿命。料:了解性能、检测把关、标准掌握、合理配料。法:工艺合理、优化组合、系统思维。环:符合工艺、减少波动、区域差异小、气流稳定。测:合理周期、离线与在线结合、人工在线自检。

4.3 电清清除功能最优化

应以不过度降低机器效率为前提切除大部分干扰性纱疵,保证电清灵敏性及电清装置状态完好,设计合理的报警参数;将离线、在线、客户要求、电清灵敏度相结合,确定合理清纱曲线;要学会长期观察、分析、积累经验,以便在问题发生时能及时、准确地找到问题的根源。

4.4 建立纱疵样卡档案

a) 需建立的纱疵样本类型:建立客户竹节样本档案,掌握布种要求与客户偏好;切割纱疵样卡;各种异常情况造成的纱疵样本卡;各品类各种异常情况的纱体样本。

b) 建立纱疵样卡档案的作用:培养技术人员养成打破砂锅问到底的习惯,使其遇到问题能够及时、准确地找到根源;为确定关键器材的使用寿命提供依据;为合理优化工作法提供参考。

4.5 树立无疵管理理念

通过全面、系统地组织,将离线的实验室测试、在线的实时监测、现场人员自检、后道把关、管理人员监督检查等所有的技术手段和组织措施有效地结合起来,才有可能达到无疵点的理想状态。

5 结语

粗节纱疵的影响因素多且复杂,纱疵控制工作应长期坚持,控制纱疵保持较好水平,就是保持高效率与高质量;掌握纱疵控制的系统方法,是极其重要的一项工作,需引起全体纺纱人的高度重视。