基于共轭齿廓曲线的凸盘拨轮设计

2022-04-27韦金平

韦金平,贾 磊

(经纬智能纺织机械有限公司,山西 晋中 030601)

0 引言

当前,人字臂型集体落纱系统几乎成为环锭细纱机的标准配置。在气架的带动下,抓管器数分钟内即可完成锭子与凸盘间的空、满细纱管的交换,然后主机启动开始纺纱,继而由凸盘输送装置在下次落纱前完成细纱机与外界间的空、满管交换,这是常见的集体落纱系统运行模式。

随着环锭细纱机向超高速、超长锭、智能化方向发展,要求集体落纱系统的凸盘输送装置高效、稳定、匀速、无冲击地完成细纱机与外界纱管的交换,这就需要从机械传动原理的层面分析当前凸盘传送的优缺点,并设计新的传动结构以应对细纱机主机技术的提升。

1 凸盘联接方式和传动机构关系分析

纱管插在凸盘的管栓上,凸盘带着纱管一起运动,完成细纱机与外界的空、满管交换;凸盘底座设计为圆柱形方便在导轨内循环滑行,也使细络联技术更容易实施,底座同时有支承和定位作用。

凸盘间的关系分为“固定”和“离散”2种。所谓“固定”,是指所有凸盘通过某种联接方式固定在柔性带上,相邻凸盘中心距靠联接件与柔性带之间的固联方式保证,其原理同GB/T 11616—2013中描述的同步传动带[1],钢带式凸盘传送即是这种方式。而凸盘间逐个紧贴排布在导轨内,受导轨约束,限制了一定自由度,凸盘受力后只保持底座间外圆的相切关系,除此之外凸盘间无其他联接方式,称之为“离散”,推爪式凸盘传送机构当属于这种。

1.1 钢带式凸盘传送

钢带式凸盘传送通过在钢带上设置圆弧凸齿,和传动轮凹齿啮合传动,见图1。在节径层,钢带和传动轮的线速度相等,而且传动齿在啮合与脱离时不会发生干涉、挤压。同步带类齿形传动啮合脱离过程示意,见图2。

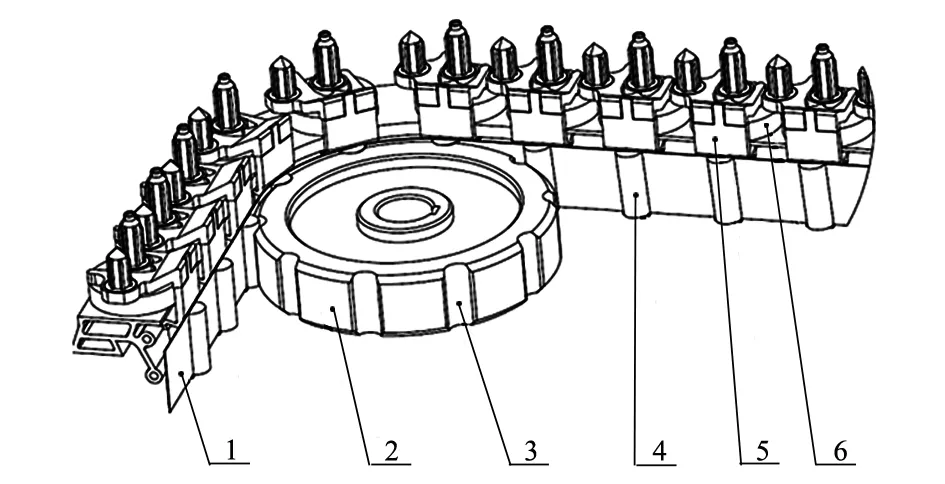

1—钢带;2—传动轮;3—凹齿;4—凸齿;5—凸盘托座;6—凸盘。图1 钢带式凸盘传送机构示意

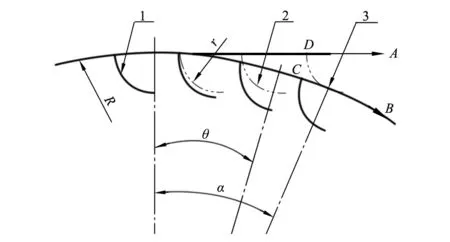

1—啮合脱离临界位置(初始位置);2—脱离时θ转角位置;3—凸齿与轮节圆相切位置。图2 同步带类齿形传动啮合脱离过程示意

图2中,R为传动轮节半径,r为凸凹齿半径,A为钢带和凸齿平动方向,B为传动轮转动方向,C为凹齿最左点,D为凸齿最右点。凸齿和传动轮的运动关系简述如下。

为方便描述,齿廓曲线可简化为单圆弧,凸齿和传动轮按图示方向顺时针运动,位置1是二者处于重合和脱离的临界状态,到达位置1之前,凸齿和传动轮上的凹齿重合,绕传动轮圆心同步转动,二者齿廓曲线上所有组成点一一对应,无相对滑移。位置3是凸齿运动到其齿廓曲线和轮节圆相切时的状态,此时传动轮的转角α见式(1):

(1)

凸齿自位置1开始沿A方向平动的距离与传动轮节圆上任一点绕其圆心转动的弧长相等,越过位置3时,凸齿与传动轮之间不再有碰触的可能。若该对齿廓啮合时发生干涉,只可能发生在传动轮的转角[0,α]区间内。

由此,以传动轮的中心为原点,A方向为横轴的正方向建立坐标系,在位置1,点C1和点D1重合为一点,其坐标位置表达式为:

(2)

当凸凹齿从位置1向位置3运动且转角为θ时,点Cθ的坐标方程见式(3):

(3)

点Dθ的坐标方程见式(4):

(4)

当θ∈[0,α]时,式(3)与式(2)的x坐标差小于式(4)与式(2)的x坐标差,且式(3)与式(2)的y坐标差也小于式(4)与式(2)的y坐标差,说明当该对凸凹齿离开位置1后,就不会再有任何点接触,二者的齿廓不可能发生干涉。这是所有齿形柔性同步带能实现固定传动比且齿廓啮合时不发生干涉的几何基础[1],钢带式凸盘传送凸齿和凹齿能实现正常啮合和脱离,可以连续、匀速、高速、无冲击力运转,得益于此。

当钢带长度随着环锭细纱机锭数的增多而增长时,纺纱车间温度的波动会造成钢带热胀冷缩效应在长度方向上累加。当钢带上的凸盘中心线和锭子中心线之间的距离差积累到一定程度后,会影响抓管器插、拔纱管的效果。基于同步带传动原理,带与带轮之间只能是有包角的传动,结合细纱机结构,通常只能在细纱机头部和尾部各设置两对传动轮用以支撑和驱动钢带。钢带绕细纱机每转一圈,绕传动轮外缘产生4次90°节半径折弯,周期性折弯必然使钢带材料产生蠕性变形,达到金属疲劳极限后,在钢带的任一位置,会随机产生裂缝并断裂,更换钢带不但增加经济成本和工作量,而且影响生产连续性。凸盘通常卡在凸盘托座上,凸盘托座又固定在钢带上,所以这种联接方式不适合细络联,但细络联技术又是纺纱车间实现自动化、减少用工的重要技术举措;尽管“钢带式凸盘传送机构”有诸多优点,但并不是一种理想的纱管传输方式。

1.2 推爪式凸盘传送

若采取图2所示的齿廓,并依靠凸凹齿啮合传动,“离散”类凸盘传送机构的齿廓非共轭曲线啮合脱离过程如图3所示。

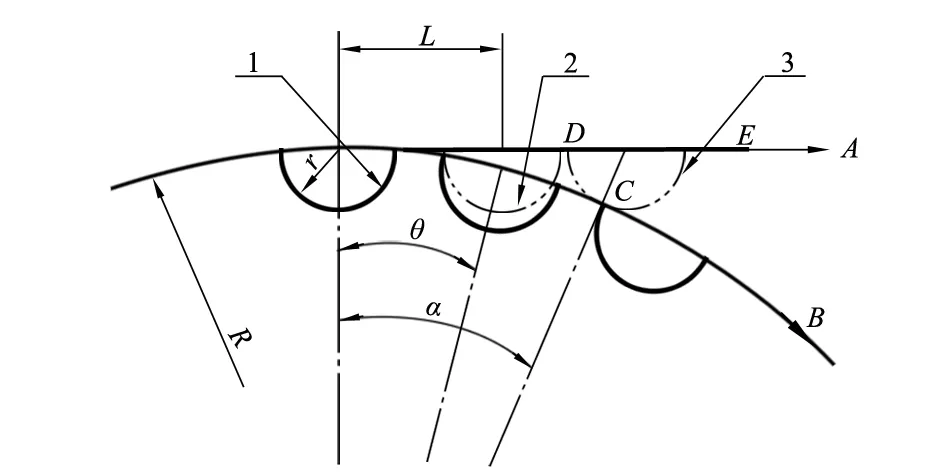

1—啮合脱离临界位置(初始位置);2—脱离后传动轮θ转角位置;3—凸盘(或同轴管栓)与轮外圆相切位置。图3 齿廓非共轭曲线啮合脱离过程示意

图3中,R为传动轮外圆半径,r为凸盘(或同轴管栓)半径;A为凸盘平动方向;B为传动轮转动方向;C为凹齿最左点;D为凸盘(或同轴管栓)最右点;E为凸盘导轨中心线。

一对齿中,啮合位置从1到3的过程中,一旦离开初始位置1,传动轮外圆上只有点C与凸盘(或同轴管栓)的外圆接触并由此点推动凸盘运动。

在传动轮的转角区间[0,α]内,传动轮沿B向转θ角度到达位置2时,凸盘沿导轨中心线移动的距离L和θ之间的关系见式(5):

L=Rarcsin{θ-2arcsin[r/(2R)]}+

(5)

由式(5)可看出:在能够推动的范围内,凸盘沿导轨中心线移动的距离L是关于θ的非等比例复合函数,传动轮作为凸盘运动的主动件,其动力选择应该是能实现匀速转动的电机为宜;但式(5)表明传动轮与凸盘间无法实现等比例匀速连续传动,这会导致齿间发生干涉、不能正确啮合。因此,“离散”类目前多采取气缸直推凸盘的推爪式凸盘传送机构,而不是如图3所示的齿啮合传动机构。推爪式凸盘传送机构如图4所示。

1—气缸;2—推条;3—推爪;4—凸盘。图4 推爪式凸盘传送机构示意

推爪式凸盘传送机构结构简单可靠、成本小、故障少、维护难度低,在细纱机长向方向可以多点分布推爪,以便将凸盘与锭子之间的位置误差分段控制在可接受的范围内,避免了插拔管错位问题,被广泛应用在环锭细纱机集体落纱系统中。

但是,其缺点也不容忽视:气缸杆的运动属于间歇性运动而非匀速运动,每次推动凸盘时加速度很大,凸盘受到很大的冲击力,冲击载荷反复作用于凸盘底座导致凸盘挤坏问题时有发生;气缸杆伸缩运动有推程、回程两个动作,在气缸推送完所有凸盘的整个时间段内,大约只有1/2时间在做有用功,效率低下,与超高速、超长锭细纱机的纺纱速度不匹配。

2 基于齿廓啮合基本定律的共轭齿廓传动新机构

在齿轮啮合传动中,凡能按预定传动比规律相互啮合传动的一对齿廓称为共轭齿廓。理论上,对于预定的传动比,只要给定任一齿轮的齿廓曲线和二者的中心距,就可以根据齿廓啮合基本定律求出与其啮合传动的另一齿轮上的共轭曲线[2]。

在齿廓为渐开线的齿轮齿条运动副中,因为齿条的齿形为直线(基圆无限大时的渐开线)和齿轮的齿形为渐开线互为共轭,故而能实现二者等比例匀速传动。类比于齿轮齿条的传动方式,外圆相切的凸盘组是一种齿形曲线为圆弧的特殊齿条,若推导出此齿条的共轭曲线,作为拨轮(齿轮)的齿廓曲线,至少从机械原理上能实现共轭啮合传动。共轭啮合传动的优势如下。

a) 不依赖气源,可选用合适的动力传输凸盘。伺服电机或步进电机都可以作为动力源,在细纱机理落管系统和满管回收系统都正常工作时,凸盘传输可以高速连续进行,且基于伺服电机和步进电机的准确性,能够准确控制凸盘任一时刻的运动位置,且凸盘之间的关系是离散的,这对实施细络联技术具有积极作用。

b) 凸盘可以匀速传输。拨轮匀速转动时,借助共轭齿廓啮合,推动凸盘匀速稳定传输,匀速运动的优势是凸盘之间传递力恒定、无冲击,有利于延长凸盘使用寿命,且运动时啮合噪声小。

c) 基于齿廓啮合基本定律的啮合传动,无需像同步带必须有包角才能传动且必须布置在细纱机两端,使具有新形齿廓曲线的拨齿轮可以在细纱机长向方向像推爪一样多点分布,将凸盘与锭子之间的位置误差分段控制在可控范围内。

通常,在一对啮合齿廓中,已知传动比和其中一个齿廓的曲线,求另一个齿廓的曲线,有包络法和齿廓法线法2种。包络法通过画包络线可直接拟合出齿廓曲线的大概形状,而齿廓法线法更方便与解析法相结合,通过几何解析求出齿廓的表达式。本文采取齿廓法线法求解如下。

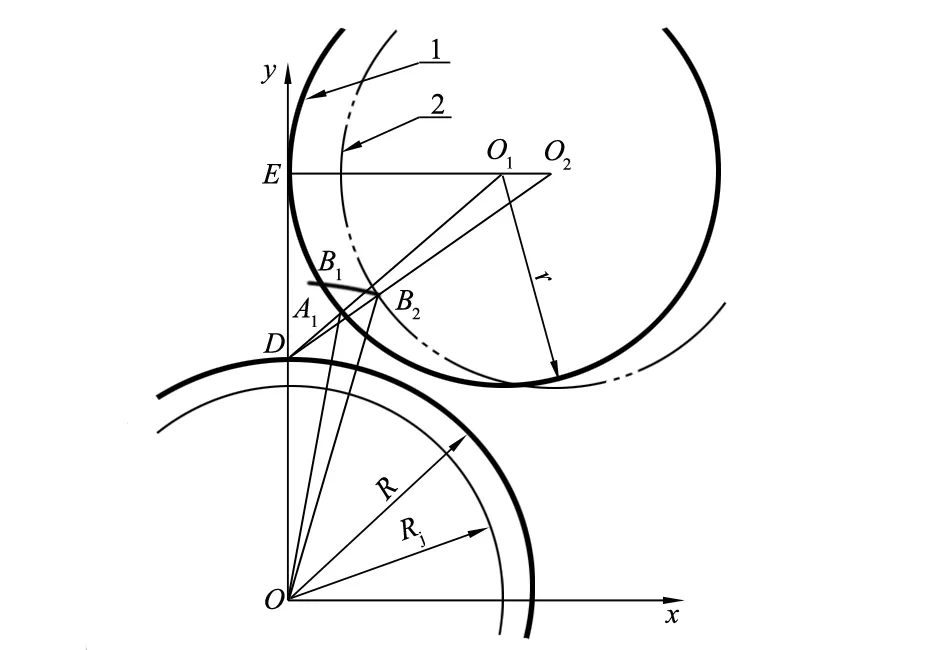

在图5中,R为拨轮节圆半径,Rj为拨轮基圆半径,r为齿条齿廓半径,D为节点,A1为齿条齿廓在位置1时的啮合点,B2为齿条齿廓在位置2时的啮合点,O1为齿条齿廓在位置1时的圆心,O2为齿条齿廓在位置2时的圆心;E为齿条齿廓在位置1时和y轴的切点。

图5 齿廓法线法求共轭曲线

如图5所示,以传动齿轮的中心为原点建立平面直角坐标系,x方向为齿条平移方向,以齿条齿廓在位置1为初始状态。 根据齿廓啮合基本定律要求:两齿廓在任一位置啮合接触时,过接触点所作两齿廓的公法线必通过节点;而圆弧是一种特殊的曲线,即圆弧上任何一点的法线必过圆心[3];因此,节点D和O1的连线与圆弧的交点A1,就是齿条在位置1时和拨轮啮合的接触点。

通过多次解三角形,有:

(6)

同理,当齿条齿廓沿横轴向前移动距离x后齿廓圆心到达O2点时,节点D与O2的连线与齿廓的交点B2就是二者的啮合接触点。

通过解三角形,有:

(7)

式(6)和式(7)列出了啮合接触点的移动轨迹表达式,即啮合线的一种表达式,但不是齿廓曲线的表达式。根据齿廓啮合基本定律,啮合的齿轮齿条在节径层上做无滑动的纯滚动,当齿条向横轴方向平动距离为x时,齿轮节圆顺时针转过的弧长为x,对应的转角为x/R,则B2点在初始位置1时的位置B1表达式为:

同理,当齿轮从初始位置1向横轴移动-x时,齿廓曲线表达式和式(8)相同。

因此,式(8)就是与齿轮齿廓共轭的曲线在坐标系xOy中用齿廓法线法求得的数学表达式[4]。需要注意的是,式(6)所标示的点是二者在位置1时啮合线和齿廓线的交点,式(7)和式(8)中的x,是以此点为起始位置的相对增量值,而非绝对坐标值,如果要化成极坐标或十字坐标的标准参数表达式,还需进一步进行坐标变换。

3 新型齿廓拨(齿)轮参数的选择

通过对拨轮齿条共轭啮合曲线表达式的推导,给出了啮合点轨迹线的表达式(7)和拔轮的齿廓曲线表达式(8),具体到齿轮设计,则要根据齿条齿廓的半径取值和齿廓实际参与啮合的区段来定,基本可分为拨轮直接拨动凸盘底座和销齿传动2种方式。

3.1 拨轮拨动凸盘底座方式

根据图5分析,如果齿条齿廓直径等于锭距,就等同于拨轮齿廓直接拔动凸盘圆形底座,因为凸盘底座在导轨内是一个紧贴一个外圆相切的排列。当齿条的一个齿廓在初始位置1时,齿轮的齿顶圆向上却不会越过EO1水平线。齿条参与啮合的齿廓只能在EO1水平线以下,齿轮齿廓形状关于y轴对称。根据式(7)和式(8)计算出具有10齿的拨轮齿形示意见图6。图6中,AB为凸盘(齿条)下公切线;Cx(即Ca,Cb,Cc)为啮合轨迹线;Dx(即Da,Db,Dc)为节点。

a) 节点上移 b) 节点正常 c) 节点下移 后的齿形 的齿形 后的齿形 图6 共轭拨轮齿形示意

图6是根据式(7)和式(8)计算出具有10齿的拨轮齿形图,以两个相邻凸盘下公切线为基准,图6a)是节点上移后的齿形,节圆以下无啮合点,若要正确啮合,需要根据凸盘底座划过的区域对节圆以内的齿形进行修形。图6c)是节点下移后的齿形,经计算,变位后轮径增量带来的实际啮合线长度增量效果相比直接增加拨轮齿数带来的实际啮合线长度增量小,且图6c)变位后使齿廓曲线变长,导致啮合时滑动率上升,所以节点变位无增益效果,笔者认为不必考虑拨轮变位。

齿轮类传动是通过二者齿廓依次啮合来实现的,为使齿轮能够连续传动而不中断,须保证前一对齿轮脱离啮合时,后一对齿轮即将进入啮合,这就要求实际啮合点的轨迹线长度要大于齿距的长度,而二者的比值称为重合度,也就是说要使二者连续啮合而不中断,重合度必须大于1[5]。以图6b)的设计为例,当节点在下公切线上(图5所示的基圆最高点)且齿数为10、齿距为70 mm时,实际啮合线长度小于70 mm,虽然齿廓在啮合时能共轭啮合,但重合度得不到保证,依然是间歇传动。

因为存在重合度缺陷,所以这也不是一种最佳的方案,但此方案化转动为平动,动力传输设计上有一定优势,啮合时均是平滑曲线接触,齿面压力渐变而非突变,如果仅为了提高凸盘输送速度且能接受间歇传动,并不改动现有凸盘的外形结构,依然是一种可行方案。

3.2 销齿传动凸盘底座方式

如前所述,当采用拨轮直接拨动凸盘底座的方式时,为保证重合度、实现连续啮合,必须增加拨轮的齿数,但齿数增大导致直径增大,与环锭细纱机宽度尺寸矛盾。若在凸盘上设置一个和底座同轴且直径小于底座的销轴,销轴面作为啮合面,使拨轮的齿顶能越过两凸盘中心连线,将会大大提高重合度,使二者共轭啮合的同时能够连续传动。图7所示的2个拨轮是按照式(7)和式(8)所述的共轭啮合原理,在凸盘底座上设置直径为凸盘底座直径一半的销轴、使齿面啮合曲线向上越过两凸盘中心连线而产生的10齿拨轮示例。图7中,Bx(即Ba,Bb)为啮合轨迹线,Dx(即Da,Db)为节点。

a) 节点在两销齿 b) 节点在两凸盘 下公切线上 中心连线上 1—销轴;2—凸盘。图7 销齿传动拨轮齿形示意

图7a)是将节点设置在两销齿下公切线上生成的拨轮,其所有齿形曲线(包括齿根),均参与啮合,Da是节点位置,Ba是啮合轨迹线,可见啮合压力角是逐渐变化的。图7b)是将节点设置在两凸盘中心连线上生成的拨轮,因为节圆内无啮合线,可根据二者啮合时销轴划过的区域修出节圆内的曲线,以容纳销齿的下部半圆。

需要注意的是,图7b)实际啮合轨迹线是和前进方向重合的一条直线。此种销齿传动机构,销齿齿面给凸盘销齿提供的始终是无倾角的正推力。文献[6]对这种传动的特点和应用、工作原理、几何尺寸计算、强度计算、材料和许用应力、齿形绘制以及制造公差配合都做了介绍,设计和加工时可以作为参考。

4 动力传输和制造注意事项

销齿类传动适用于低速、重载的机械传动和粉尘多、润滑条件差等工作环境恶劣的场合,这与纺纱厂的环境相符,更重要的是,经过设计计算,二者共轭啮合且连续传动是一种可靠的传动方案。

凸盘一般用工程塑料整体注塑而成,受材料物理特性和加工工艺影响,尺寸误差不可消除且在细纱机长向累加。因此,可以将拨轮像推爪一样,在细纱机长向方向多点布置、分段控制凸盘,以有效降低凸盘尺寸的累积误差。

拨轮齿形曲线是基于共轭啮合而设计的,齿面可以采用金属材料或工程塑料,用成形刀具利用范成法加工;也可以采用工程塑料直接注塑而成,因为拨轮的定位功能决定其不能推数量太多的凸盘,因此齿面受到的反作用力不大,不属于重载传动。

拨轮既是凸盘的动力源,又是凸盘的定位装置,图8是笔者构思的一种拨轮与凸盘配合示意[7]。

1—导轨;2—凸盘;3—动力源;4—拨轮支架;5—拨轮;6—同步带;7—带轮。图8 拨轮与凸盘配合示意

图8采用电机带动其中一个拨轮轴转动,通过同步齿形带带动另一个拨轮轴转动,实现环锭细纱机两侧的凸盘在导轨内同步运动。在采取这种原理设计时,鉴于共轭传动是一种精确度较高的传动,不应采用链条代替同步带。这是因为链条链轮啮合时的多边形效应会影响两侧凸盘的同步性,产生额外的挤压力。

此方案可以将动力源布置在细纱机的尾端或头端,通过细纱机下方1根或2根轴传动,通过锥齿轮副实现动力换向,带动拨轮转动。这样实施的优点是,多套拨轮机构共用一个动力源,其同步性更容易保证。

5 结语

笔者提出的这种基于共轭啮合的拨轮传动机构,通过齿轮的共轭啮合和连续传动实现匀速、高速、节能、降噪,作为一种能适应细纱机超高速、超长锭、智能化方向发展的应对方案。限于篇幅,仅从传动几何原理上做出可行性分析,至于设计过程中参数标准化、制造过程中加工方法和材料选用、传动过程中应力分析等,需要另行讨论。