基于机器视觉的钢领内圈圆度检测方法

2022-04-27金守峰

金守峰,焦 航

(1.西安工程大学 机电工程学院, 陕西 西安 710600; 2.西安工程大学 西安市现代智能纺织装备重点实验室, 陕西 西安 710600)

钢领是环锭细纱机上的重要零件,与钢丝圈相互配合可实现纱线的卷绕和加捻[1]。钢领作为钢丝圈高速运转时的轨道,工作过程中,内圈圆度误差大的钢领,会很大程度影响其与钢丝圈间的摩擦因数的变化,导致气圈不稳,从而产生突变张力,使纱线断头,影响生产率及产品质量[2]。因此,圆度误差的检测对钢领的质量评判有重要意义[3]

现有的钢领内圈圆度检测方法为人工接触式测量为主,效率低、测量精度受人为主观因素影响,且测量表面易磨损。随着机器视觉技术的快速发展,通过视觉技术代替人工进行几何精度的测量在各领域得到了应用。甘佳佳等[4]提出了基于视觉的钢领圆度检测系统,准确率达到99%,相对传统检测效率提高22%。金守峰等[5]提出了基于改进的Zernike矩的回转类零件圆度视觉测量方法,该方法避免了传统测量过程中的低效和误判等情况,实现了高效率的非接触测量。陈厚瑞等[6]提出一种通过显微视觉技术对微球圆度进行测量的方法,该方法可保证微球圆度值和标定微球圆度值间的相对误差在0.17%之内,可对微球圆度有效检测。QIU 等[7]提出一种通过视觉测量乒乓球圆度的测量方法,采用此方法对不同的乒乓球进行测量并记录结果, 结果表明,该方法对乒乓球参数测量效果较高,结果准确。赵延超等[8]设计的基于线结构光视觉测量系统,对喷油器中孔直线度进行测量,实验结果表明测试结果精度较高。周晓东等[9]提出一种结构光的机器视觉的圆柱度的测量方法,根据标准轴测量的结果来检验此方法的可行性,结果表明,测量精度达到20 μm。孔伟等[10]利用三相机的视觉检测方法,对线材椭圆度进行非接触式测量。结果表明,该系统的测量精度达到实际工业生成所需的精度。李小涛等[11]通过视觉方式对钢管的直线度进行测量,使用相邻行的灰度差异性对钢管的边缘进行测量。与传统测量相比,该测量方法可实现钢管直线度的精准测量。李民等[12]提出的基于视觉的黑晶面板几何参数的测量,结果表明,黑晶面板的边长测量测度可达到0.1 mm。游秋香等[13]提出的基于机器视觉的铆钉薄板几何参数检测方法,通过对圆心坐标准确计算,与实际位置偏差为0.258 7 mm,符合工业精度要求。

针对钢领内圈圆度的人工测量精度不稳定、效率低等问题,提出了基于机器视觉的钢领内圈圆度测量方法,与已有研究对比,本文通过改进Zernike矩提取内圈的亚像素轮廓特征,能够准确地对钢领内圈的复杂边缘进行定位,在精准定位的基础上建立适用于不同型号钢领内圈圆度测量的数学模型,以便对不同钢领的圆度进行测量。

1 钢领内圈圆度视觉检测系统

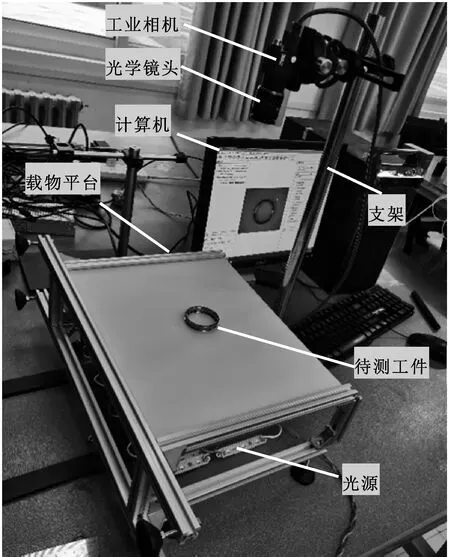

钢领内圈圆度视觉检测系统如图1所示,该视觉系统主要包括工业相机、光学镜头、计算机、光源等。为满足系统的检测需求,以及硬件部分的性能需求,采用分辨率2 448×2 048的面阵工业相机,帧率为79.1FPS,可以得到低噪声的高品质图像。光源采用专用的LED面光源,其背光的方式满足钢领内圈边缘轮廓的采集,并且可以减少环境中光线对采集图像的影响。检测过程中,通过工业相机获取光源照射下的钢领投影轮廓图像,工业相机通过USB3.0接口将获取到的图像实时传输至计算机并进行处理。

图1 钢领内圈圆度视觉检测系统Fig.1 Visual inspection system for the roundness of the inner ring of the ring

2 改进Zernike矩钢领内圈边缘提取

2.1 Zernike矩亚像素边缘检测原理

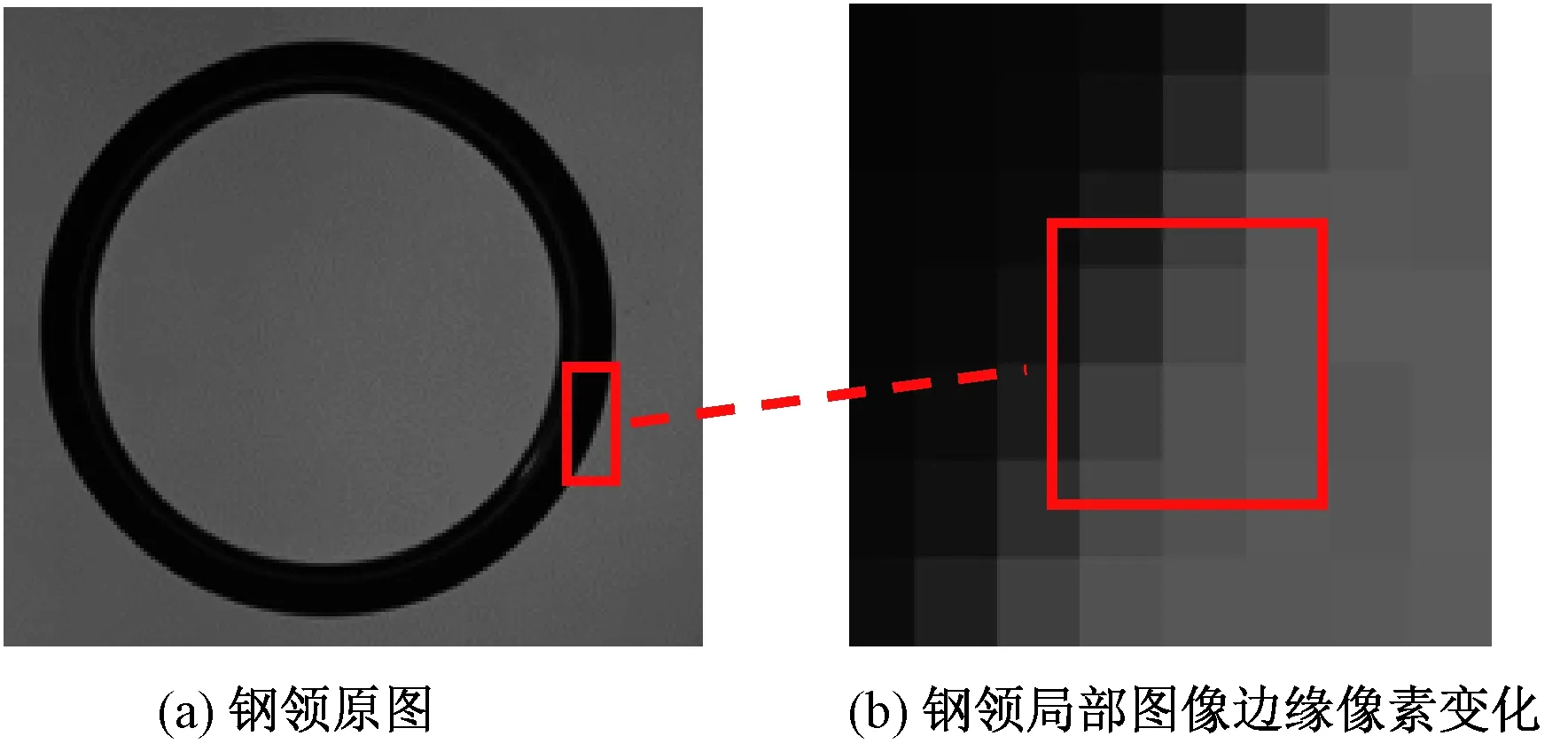

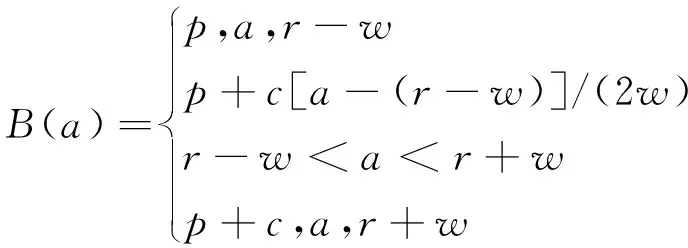

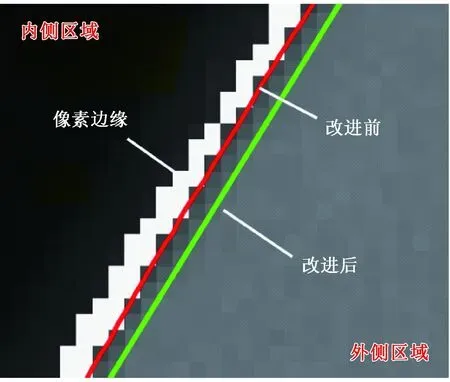

通常情况,相机透镜边缘的扩展和图像数字化的过程中会使得像素强度在一定宽度下逐渐发生变换,钢领图像边缘像素变化情况见图2。可以看出,基于对矩量边缘提取的研究,在实际图像的边缘发生变化时,简单阶跃函数的模型会在边缘处代入偏差,为量化图像数字化对图像边缘带来的偏差,建立强度渐变函数B(a)模型梯度[14],其表达式为:

图2 钢领图像边缘像素变化Fig.2 Edge pixel changes of the ring image.(a) Original drawing of steel ring;(b) Edge pixel change of the partial image of the ring

(1)

式中:p为灰度值,p的范围为0~255,a为边缘正交轴位置,r为至边缘处的距离,w为边缘宽度,其中r与w的单位为像素,c代表灰度差,c范围为0~255。

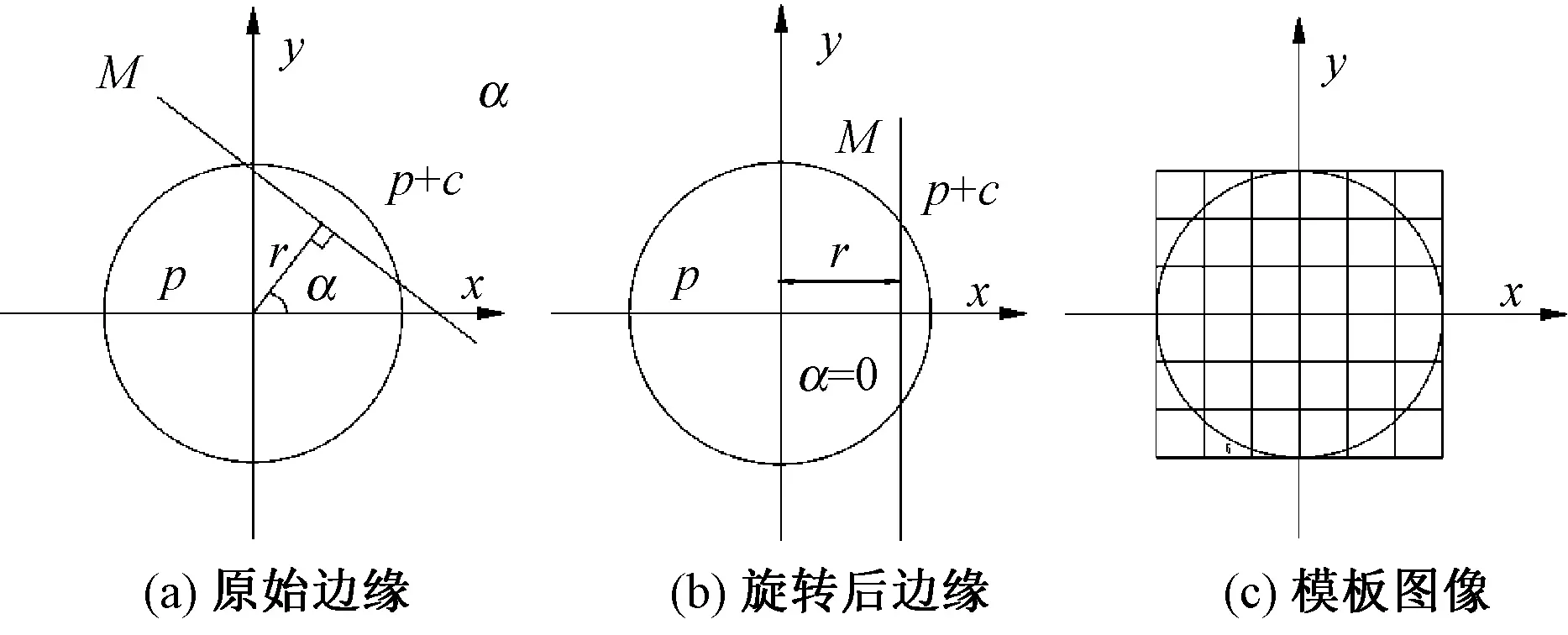

在Zernike矩检测图像边缘时,需要将式(1)中强度渐变函数得参数映射至Zernike矩上进行计算,从而定位到图像的边缘。图3(a)为Zernike矩的像素边缘提取过程中原始边缘位置,图3(b)表示将图3(a)图绕原点旋转α角度的边缘位置。线条M为真实边缘的位置,M两侧的灰度值分别为p和p+c,r与横坐标轴之间的夹角为α。

图3 Zernike亚像素边缘模型Fig.3 Zernike sub-pixel edge model.(a) Original edge;(b) Rotate the back edge;(c) Template image

根据Zernike矩在图像旋转过程的旋转不变性,可得:

(2)

(3)

其中,N×N模板与被测图像卷积的结果如图3(c)模板图像所示。r在[-1,1]内,可对边缘处提取亚像素信息,然后定位边缘位置,可得到亚像素边缘的检测公式为:

(4)

2.2 改进Zernike矩的钢领内圈边缘提取

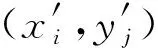

传统Zernike矩检测算法在实际钢领内圈图像中的边缘检测很难达到理想状态,一般存在亚像素的边缘模型过渡区,如图4所示。过渡区的一阶导数分布存在多个不同高峰值。在判断边缘点的过程中,对于不同的图像边缘的灰度阶跃阈值通常不同,往往需要手动调节,费时且无法保证检测精度。

图4 亚像素的边缘模型Fig.4 Sub-pixel edge model.(a) Ideal edge;(b) Actual edge

Zernike矩检测算法对边缘点的判定条件为c≥ct∩r≤rt,其中ct是相对于灰度c的阈值,rt为相对于距离r的阈值。ct的变化范围越大,对判断结果影响越大。由于图像边缘的灰度阶跃阈值不同,检测图像边缘时需要手动调节ct,调节过程无法保证检测准确性,所以通过最大类间方差法确定最佳阶跃阈值ct。

最大类间方差法可以通过图像中的灰度直方特征信息,自适应选定最优阈值大小,进而将图像中的像素分割为目标和背景2部分,这样就避免手动设置过程的效率低等问题。图像中被分割出的目标与背景之间的方差值越大,则2部分区域的区分度越大[15]。通过最大类间方差法得到最大类间方差,最终得到最优的阶跃阈值ct。

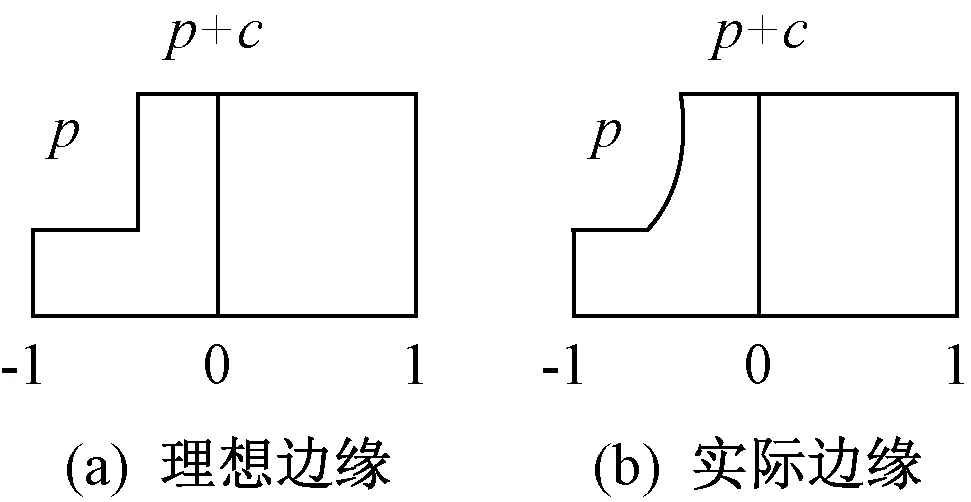

首先将钢领内圈边缘进行Sobel算子像素级的粗定位,再分别使用传统Zernike矩算法和改进后的Zernike矩算法对钢领内圈进行亚像素精度边缘提取,结果见图5。可知,传统Zernike矩算法由于使用一个固定的阶跃阈值ct=80,使得钢领内圈处丢失了较多的边缘信息;改进的Zernike矩算法可以通过各区域的类间方差最大化,自适应最优的灰度阶跃阈值,内测区域的ct=72,外侧区域ct=89,不仅避免了目标丢失,也防止了假边缘的产生。

图5 钢领内圈边缘提取局部对比图Fig.5 Partial comparison diagram of edge extraction of inner ring of steel ring

3 钢领圆度数学模型的建立

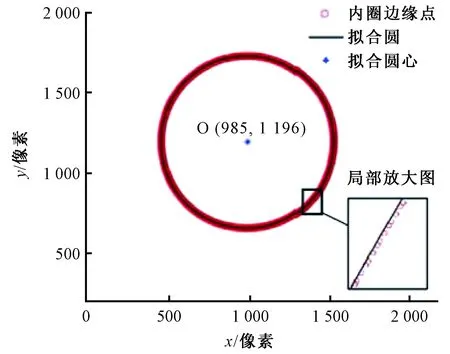

圆度的评定方法共有4种:最小二乘法、最小外接圆法、最大内接圆及最小区域法[16-18]。本文采用最小二乘法对钢领内圈理想圆进行拟合,通过钢领内圈边缘点的坐标,来确定理想圆心的位置[19-20],钢领内圈的拟合圆及圆心如图6所示。

图6 内圈边缘点理想圆拟合Fig.6 Ideal circle fitting of the edge points of the inner circle

设钢领内圈边缘点集合为{{xi,yi|i∈1,2,…,N},则圆心O与钢领内圈边缘点的距离为

(5)

式中:(xc,yc)为圆心O的横坐标和纵坐标,(xi,yi)为钢领内圈边缘点的横坐标和纵坐标,N为钢领内圈边缘点个数。

由式(5)可知,最大距离可表示为rimax=max(ri),最小距离可表示为rimin=min(ri)。根据圆度定义可得到,钢领内圈圆度的表达式为:

f=rmax-rmin=max(ri)-min(ri)

(6)

式中:f为圆度误差,f的数值越小,则表明钢领内圈正截面轮廓形状对理想圆的误差越小,反之则越大。

4 实验分析

4.1 视觉标定

相机获取的图像数据是以像素为单位,要获得钢领内外径圆度的实际物理尺寸,就需要确定图像中每个像素M所代表的真实物理尺寸,即物面分辨率K=L/M。实验过程中,分别对尺寸为L=20、30、40、50 mm的标准量块标定,共得到4组物面分辨率,以4组数据的平均值作为该系统的物面分辨率K=0.042 mm/px 。

4.2 实验数据分析

4.2.1 实验目标

选取型号为PG1-4554的钢领作为实验目标,设计内圈圆度公差为0.1 mm。

4.2.2 钢领内圈圆度实验数据分析

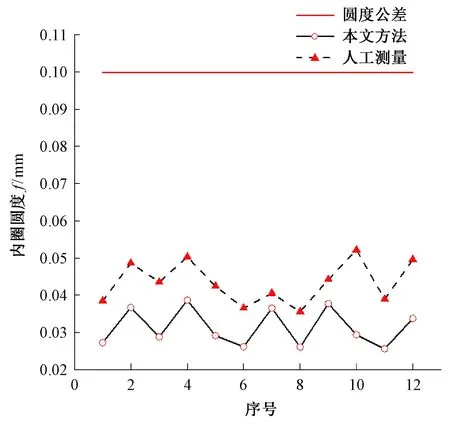

通过本文视觉检测方法将各钢领分别放置在实验平台进行检测,并通过人工检测对比,得到各序号下钢领圆度变化折线如图7所示。

图7 各序号圆度变化折线图Fig.7 Line graph of roundness change of each serial number

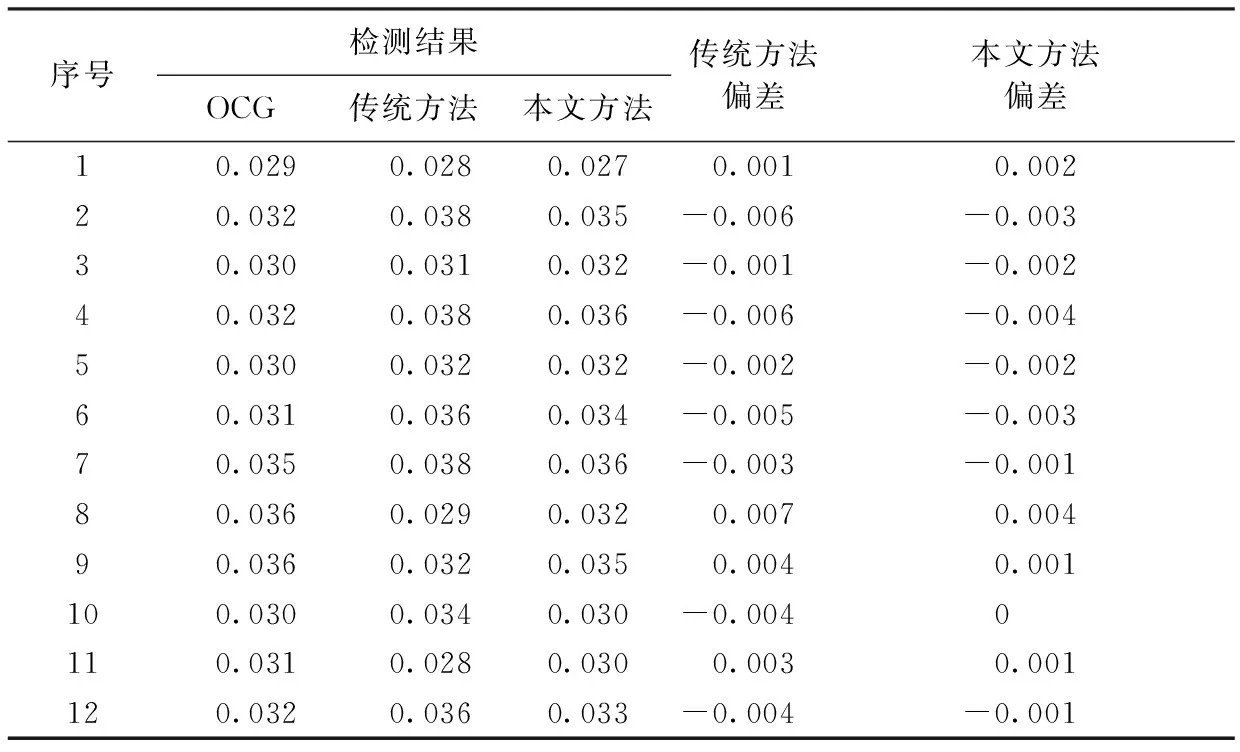

为验证本文方法的准确性,通过非接触式多元传感三维测量仪器(OCG)对随机选取的型号为PG1-4554的12个钢领内圈圆度进行测量,以OCG测量的结果为标准值。通过对比传统人工检测和本文方法的测量偏值来验证本文方法的测量效果。测量结果如表1所示。

表1 钢领内圈圆度测量Tab.1 Roundness measurement of inner ring of ring mm

由表1可以看出,本文方法在测量的准确度上效果较好。其中,本文方法的最大偏差为0.004 mm,传统方法的最大偏差为0.007 mm,准确度提升了42%。

5 结 论

①针对钢领内圈圆度人工检测精度不稳定、效率低等问题,建立了基于机器视觉的钢领内圈圆度图像检测方法,进行钢领圆度的在线检测,测量结果表明本文方法所检测的结果相对传统方法检测结果在准确度上提高了42%。

②根据实际检测过程中钢领内圈图像特征,首先通过像素级精度算子对钢领内圈边缘进行提取,根据Zernike矩边缘模型的判定条件,将最大类间方差法得到的最佳阶跃阈值代入该条件中,对钢领内圈得边缘点进行判定提取,进而得到钢领内圈的亚像素边缘。

③使用最小二乘法得到钢领内圈的理想圆圆心,基于钢领图像信息建立钢领内圈圆度的数学模型,实现非接触式钢领内圈圆度的测量。