基于剪切增稠凝胶的经编复合织物抗冲击性能

2022-04-27王爽晴郭鹏丽张霄鹏王越平

王爽晴,郭鹏丽,张霄鹏,王越平

(1.北京服装学院 材料设计与工程学院,北京 100029; 2.昆山北服晨风时尚服饰有限公司,江苏 昆山 215300)

近年来,人们越来越关注服装的安全防护功能[1]。抗冲击性能已不仅限于一些高危职业的防护要求,日常生活中的需要也逐渐广泛。幼儿以及老年人不慎摔倒可能危及生命;摩托车骑行者也少不了磕磕碰碰;开展户外冰雪运动、登山、骑行等项目时,自我防护更加必要。因而各类防护材料、防护研究不断涌现。

市场上传统护具大多是硅胶、橡胶等质地较硬且厚重的化学合成品,不便于穿着。新型的柔性防护材料——剪切增稠液(STF)与高性能织物复合,在高速冲击下,会呈现胀塑性流体的特性,变得黏稠坚硬,达到保护人体的目的,其多应用在军用防弹、防刺服中[2]。近年来,剪切增稠凝胶(STG)的出现使得柔性防护材料开始应用在滑雪服、骑行服、摩托车服装中[3]。

STG作为一种新型材料被应用在防护产品中,性质与剪切增稠液类似,会随着应变速率的增加出现剪切增稠效应。但剪切增稠凝胶不容易渗漏且不会在长时间的静置下产生沉降分层现象,更适合防护产品的开发。这种剪切增稠凝胶放置在士兵头盔内侧,可降低50%子弹或者弹片的冲击力,保护士兵头部。夏艳丽等[4]将剪切增稠凝胶与聚氨酯泡沫结合研究材料的抗冲击性能,与低速冲击结果比较,速度越大剪切增稠凝胶的防护性能越好。STG在不受外力和外力较小的情况下表现为柔软的胶体,其柔性可以满足对服装面料舒适性的需求,适合开发防护服装产品[5]。

经编间隔织物因其独特的结构被广泛应用在防护领域中[6]。这种由双针床拉舍尔机编织的三维织物,上下2层用间隔丝连接,形成一种独特的立体织物结构,使织物具有良好的吸能缓冲能力[7]。与性能相似的发泡材料、黏合层压织物的生产过程相比,其生产成本低且不会对环境造成污染,特别是织物结构整体性更优,被广泛地运用在各种防护领域[8]。为了制作出具有更好防护性能的柔性材料,赵艳艳[9]从结构上研究分析了经编间隔织物的抗压缩和抗冲击性能,当受到外力时,经编间隔织物的间隔丝在被挤压至倒伏的阶段起到重要的缓冲作用。三维结构的经编间隔织物比二维织物有更多的复合方式。

本文选用经编间隔织物作为凝胶的载体和骨架,以使凝胶更加稳定,与服装易于结合。同时立体多层的经编间隔结构将大大增加剪切增稠凝胶附着的面积,方便复合,增强材料整体的缓冲性能。为找到材料抗冲击性能的简易评价方法和手段,采用顶破强力和落锤冲击实验评价试样的缓冲吸能情况,为材料抗冲击性能的测试提供参考,同时为相关服装的开发提供指导。

1 实 验

1.1 实验材料

无水乙醇(AR级,北京化工厂);经编间隔织物(100%涤纶,市购);剪切增稠凝胶(应变率敏感材料Ⅰ型,响应剪切速率≤0.1 s-1,西安匹克玄铠新材料有限公司)。

1.2 实验仪器

YG0650型电子织物强力实验仪(莱州市电子仪器有限公司)、Instron dynatup 9250 HV型全数字落锤冲击试验机(美国Instron公司)、JSM-7500F型扫描电子显微镜(日本JEOL公司)、ZKXFB-2型电热真空干燥箱(上海树立仪器仪表有限公司)、P-A0型轧车(江苏靖江市华夏科技有限公司)。

1.3 实验方法

1.3.1 抗冲击复合材料的制备

①浸渍法。利用剪切增稠凝胶易溶于无水乙醇的性质进行复合材料的制备。按一定比例分别称/量取剪切增稠凝胶与无水乙醇,静置在烧杯中直至凝胶完全溶解。改变无水乙醇与剪切增稠凝胶的比例制备多组样品。将一定尺寸的经编间隔织物投入上述溶液中均匀浸泡后取出,用轧车使溶液均匀分布到织物中并去除多余轧液,二浸二轧,使凝胶充分地进入织物中。在(55±5) ℃真空干燥箱中烘干2 h,去除乙醇和气泡。

②填充法。将经编间隔织物的立体结构作为剪切增稠凝胶的“骨架”,先将凝胶揉捏成片状置于经编间隔织物上,利用轧车施予一定压力,在持续的应力下将凝胶压入经编间隔织物的孔隙中。反复添加凝胶直至均匀地填满间隔丝。在(55±5) ℃真空干燥箱中放置2 h,去除凝胶中的气泡并通过升温增加凝胶的流变性,使凝胶均匀散开。为保证剪切增稠凝胶形态长时间稳定,可以涂敷硅橡胶于面料表面,将热塑性聚氨酯弹性体橡胶(TPU)材料黏合在其上复合封装。

1.3.2 顶破强力测试

利用顶破强力测试仪,依据GB/T 19976—2005《纺织品 顶破强力的测定 钢球法》进行实验。将制备的复合材料在温度(20±3) ℃、相对湿度(55±3)%的环境中放置24 h后,裁剪成直径80 mm的圆形试样。使用直径20 mm的钢球,夹持器口径选择25、45 mm,在不同速率下进行顶破,每组试样测试5次,记录顶破强力和顶破伸长并计算平均值。若测试过程中出现滑脱现象则该实验无效。

1.3.3 低速缓冲性能测试

将1.3.1中制备的复合材料在温度(20±3) ℃、相对湿度(55±3)%的环境中放置24 h后,依据GB/T 21189—2007《塑料简支梁、悬臂梁和拉伸冲击试验用摆锤冲击试验机的检验》,在复合材料不同部位裁取10 cm的正方形测试样进行实验。每组测试有效样5个,记录实验数据计算平均值,通过对比材料吸收的能量、瞬时速度和挠度曲线,对材料缓冲性能进行评估。

使用Instrondynatup 9250HV全数字落锤冲击实验机(见图1(a)),选用半圆柱形锤头,模拟日常情景中的低速钝击进行实验。为保证试样被完全破坏,设定落锤冲击总能量为20 J,测试添加了凝胶的经编间隔织物前后的缓冲性能[10-11]。实验中,设备传感器记录速度变化,通过计算速度差,根据能量守恒计算出冲击过程中载荷挠度的变化和材料吸收的能量。

由于制备的复合材料属于柔性材料,经预实验摸索,模拟人体着装摔倒时,与硬物接触瞬间,使用杂木板材作为固定的辅助支撑材料进行冲击实验,样品的制备方法见图1(b)。将面料置于板材上方,通过气压夹头夹紧,锤头下落先接触到试样,试样在此过程中起到缓冲作用,之后板材受到破坏。如果测试过程中出现滑脱现象则该实验无效。在处理数据时减去单独测量板材的数据进行统计,对比凝胶复合面料的缓冲效果。

图1 数字落锤冲击实验机及样品的制备方法Fig.1 Digital low-velocity impact testing machine and the method of sample preparation.(a)Digital low-velocity impact testing machine;(b)Method of sample preparation

2 结果与讨论

2.1 抗冲击样品的制备效果表征

观察图2所示的不同方法制备的复合材料试样发现,凝胶均匀地附着在纤维表面,使复合织物与原样相比更有光泽。图2(a)是浸渍法制备的复合材料,保持了经编间隔织物本身的结构,断面上的间隔丝十分明显,并起到支撑连接上下层的作用;试样表面仍保留经编间隔织物的网眼结构,有一定透气性。图2(b)是填充法制备的复合材料正反面及断面图,此时复合材料以凝胶为主,相比纯凝胶,其形态更稳定,经编间隔织物在其中起到稳定形态的作用。观察断面发现,作为基布的经编间隔织物,其间隔丝被凝胶完全包裹,表面光滑无孔隙。

图2 不同方法制备的复合材料试样Fig.2 Composite specimens prepared in different methods.(a)Impregnation method;(b)Filling method

不同方法制备的复合面料试样微观结构电镜照片见图3,可以更清晰地看出其结构区别。通过浸渍法制备的试样,凝胶均匀地附着在纤维上,织物保持了原有的透气性;而填充法制备的试样在电镜下看不出纤维和织物的结构,凝胶完全包裹住纤维。

图3 不同制备方法下复合面料试样的电镜照片(×25)Fig.3 SEM images of composite specimens prepared in different methods.(a)Impregnation method;(b)Filling method

2.2 顶破实验

2.2.1 顶破实验条件

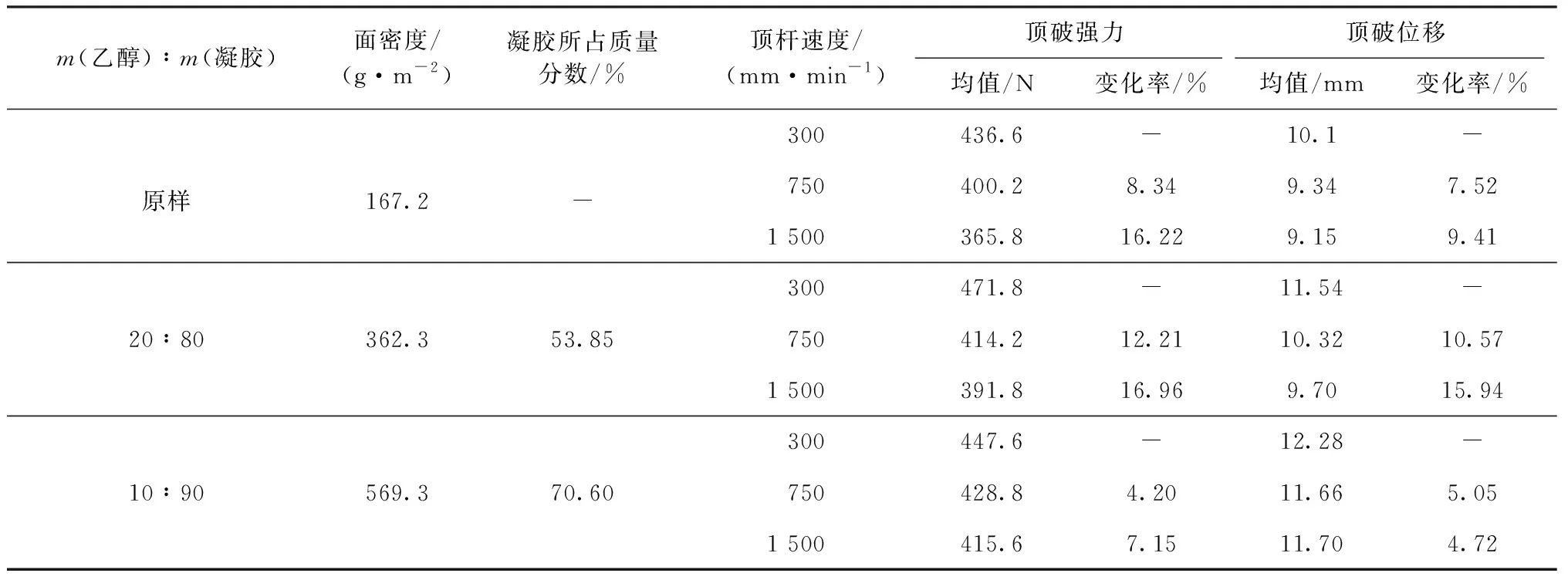

①顶杆运行速度。选用钢球直径为20 mm的顶杆,夹持器口径为25 mm,通过变化顶杆速度对含有凝胶的试样进行实验,不同顶杆运行速度下的顶破实验结果如表1所示。

由表1示出,随着顶杆速度的增加同一样品的顶破强力与顶破位移减小。包括原样在内的3个试样均表现出相同的规律。这是因为顶杆速度越快,能量越大,试样来不及对所受到的外力进行反应及传递,因此外力作用的面积小、外力集中,故所得结果偏小。由于人体撞击的速度相对较快,且在高速下,剪切增稠凝胶能更好地发挥缓冲作用,因此在下面的实验中顶杆速度选择1 500 mm/min。

表1 不同顶杆运行速度下的顶破实验结果Tab.1 Results of bursting strength testing at different operating speeds of top bar

②夹持器口径。不同夹持器口径下的顶破实验结果见表2。由表2示出,选用不同口径大小的夹持器测得的顶破强力下降,但顶破位移有明显增加。这是因为夹持器口径越大,顶破时作用面积越大,遇薄弱环节越多,因此顶破强力偏小;顶破时作用面积越大,顶破位移就越大。为了减少顶破过程中的薄弱环节,以下实验采用口径为25 mm的夹持器。

表2 不同夹持器口径下的顶破实验结果Tab.2 Results of bursting strength with different gripper diameters

2.2.2 剪切增稠凝胶的作用

不同凝胶含量下的顶破实验结果由表3示出,随着剪切增稠凝胶比例的增加,样品的顶破强力与顶破位移均有所增加。但是凝胶质量分数低于70%,顶破强力与顶破位移变化不大,剪切增稠凝胶质量分数需大于70%。

表3 不同凝胶含量下的顶破实验结果Tab.3 Results of bursting strength with different proportion of gel matter

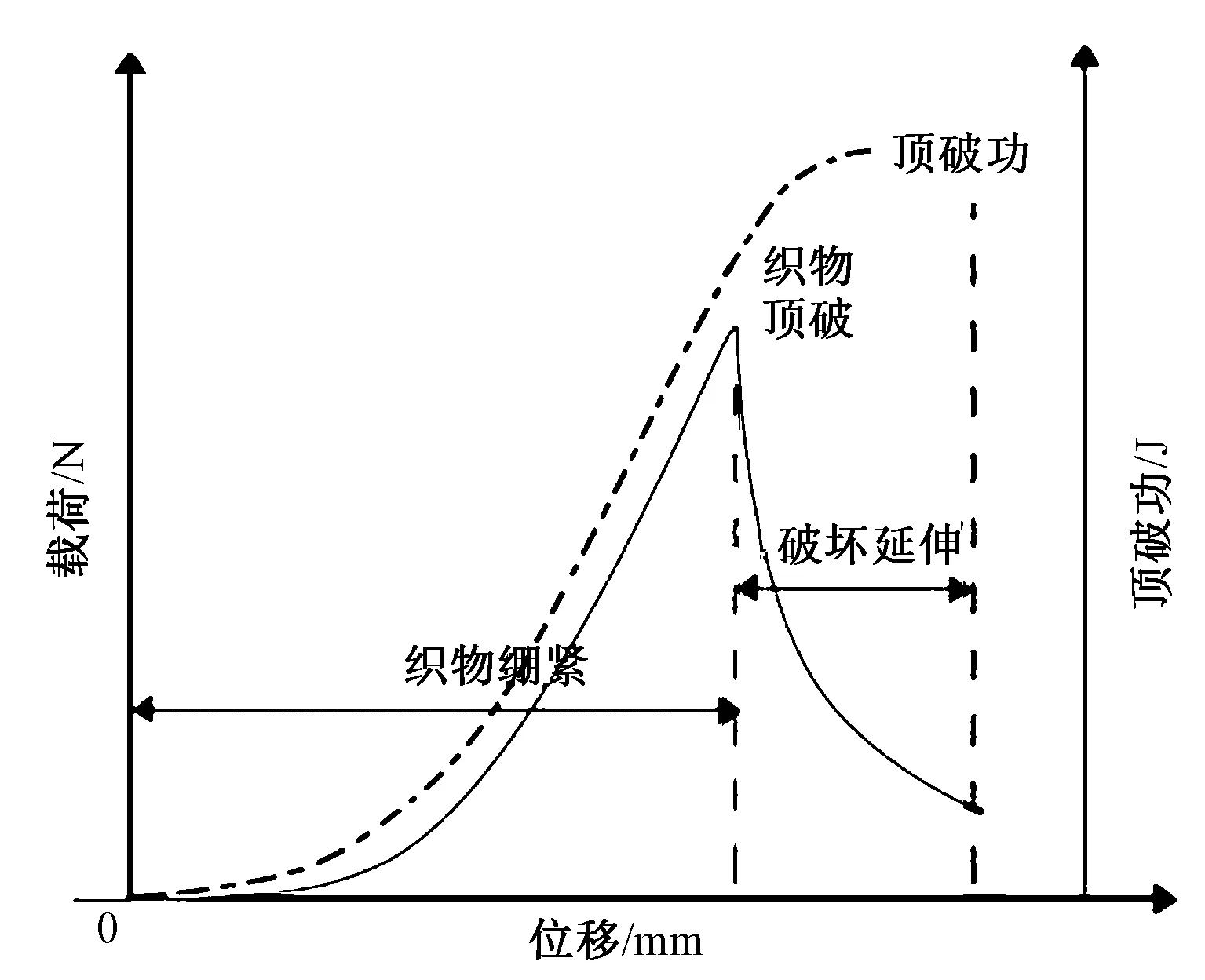

通过分析得出顶破强力-顶破位移典型曲线模型见图4。从钢球接触到织物、织物延伸绷紧、顶破织物、力值下降,整个过程呈现出近似三角形的曲线。在织物断裂时强力达到最大值记为顶破强力,此时的伸长记为顶破位移,在此过程中顶破所消耗的能量,记为顶破功。几何上,顶破功的数值对应顶破强力-顶破位移曲线与横坐标位移所包含的面积,通过积分计算出精确的数值。由于各组试样顶破曲线形状雷同,故简化为三角形的面积进行对比。通过计算三角形面积,顶破强力与顶破位移的乘积除以2,可以估算出顶破功,结果见表3。以顶破功绘制的曲线(图4中虚线)与顶破强力曲线有很好的吻合。根据牛顿第三定律和能量守恒定律,在顶破过程中,仪器显示的力值即是钢球施加在试样上的力值大小;顶破功的能量由机械能转化为破坏试样内部纤维的动能、应变能和试样与夹持部件的摩擦消耗能。其中,以使试样结构发生形变和破坏的能量,即应变能为主[5]。因此设备所消耗能量基本与织物吸收的能量成正比,通过比较顶破功,作为在顶破过程中试样吸收能量的参考。

图4 顶破强力-顶破位移典型曲线Fig.4 Typical curve of bursting strength-bursting displacement

通过计算顶杆速度1 500 mm/min时不同凝胶比例下的顶破功(见表3),可以看出,除了m(乙醇)∶m(凝胶)1∶1浸渍的试样,其他复合试样在顶破过程中所吸收的能量与原样相比都不同程度地提高,证明在复合材料中加入一定比例的剪切增稠凝胶能够提升其防护性能。特别是在高比例的凝胶含量下,顶破功增加明显。

2.3 落锤冲击实验

为了验证顶破实验结果,使用m(乙醇)∶m(凝胶)为2∶8的混合物浸渍原样,得到浸渍样。4组试样分别为板材、板材+经编间隔原样、板材+经编间隔浸渍样品、板材+经编间隔填充样品作为实验对象,进行落锤冲击试验,得到瞬时速度与挠度曲线见图5。

图5 瞬时速度与试样挠度关系曲线Fig.5 Curve of instantaneous velocity-specimen deflection

图5示出,加上缓冲材料后测得的瞬时速度随着挠度增加明显下降,说明添加了经编间隔织物的3组试样都起到了很好的缓冲作用。速度的斜率即加速度反映了此时落锤锤头的受力。单纯板材组,在板材破坏后略为减速但很快又加速;其他几组在板材上添加了经编间隔织物的缓冲材料,在挠度到达量程范围边缘仍处于减速状态,并呈现继续减速的趋势,说明此时落锤锤头受到很大阻力。虽然几组添加缓冲材料的试样曲线在挠度小于10 mm量程中基本重合,差距并不明显,但随着材料挠度的增加,各组试样瞬时速度差距拉大。因此通过比较斜率大小可以评价其缓冲效果。综上,缓冲性能表现排序为经编间隔填充样品、经编间隔浸渍样品、经编间隔原样,凝胶的加入起到了一定的缓冲作用。

图6为试样能量吸收与挠度的关系曲线,表现出的规律类似瞬时速度与挠度曲线。在18.4 mm挠度处,板材、板材+经编间隔原样、板材+经编间隔浸渍样品、板材+经编间隔填充样品的几组试样吸收的能量分别为10.97、12.59、13.43、13.83 J。去除板材吸收的能量进行对比,可以看出吸收能量大小依次是填充样品组、浸渍样品组、原样组。浸渍样品组比原样组多吸收0.84 J能量,填充样品组比原样组多吸收1.24 J能量,二者在落锤冲击实验中吸收的能量相比原样分别增加51.85%和76.54%。由于经编间隔填充样品单位面积质量远大于经编间隔浸渍样品(分别是2 526.4、362.3 g/m2),经编间隔浸渍样品更适用于服用抗冲击材料。

图6 能量吸收与试样挠度曲线Fig.6 Curve of absorption energy-specimen deflection

3 结 论

本文针对剪切增稠凝胶与经编间隔织物的复合材料,进行了顶破与落锤冲击实验,探讨剪切增稠凝胶在防摔复合材料中的应用与防摔材料的测试评价方法,得出如下结论:

①顶破实验结果表明,在一定顶杆速度和夹持口径下,经编间隔织物、浸渍法制备的经编间隔复合织物,其顶破功、顶破强力与顶破位移随着剪切增稠凝胶所占比例的增加而增大。

②落锤冲击实验结果表明,用填充法、浸渍法制备的复合材料,其防护性能大大提高,二者在落锤冲击实验中吸收的能量相比原样分别增加76.54%和51.85%。

③顶破实验与落锤冲击实验的结果一致,故顶破实验可以替代落锤冲击实验进行抗冲击性检测。