基于实测激励谱的半轴扭转疲劳测试方法研究

2022-04-27程凯华

程凯华

(招商局检测车辆技术研究院有限公司,重庆 401329)

主题词:半轴 扭转疲劳 雨流外推 加载

1 前言

在车辆行驶过程中,汽车半轴承受非常大的扭转载荷激励,其失效形式主要是扭转疲劳破坏,一旦半轴出现断裂等现象,极易引起轮胎飞脱,危险性极大。因此,对半轴扭转疲劳寿命的研究非常重要。

目前,针对汽车半轴扭转疲劳试验研究,国内外汽车制造厂商以及高校科研院所基本采用室内台架试验进行扭转疲劳测试,这是由于室内台架试验相较于试验场路试具有试验成本低、可重复性高、试验时间短等优势。对于室内台架测试,目前的负载输入主要是恒幅激励输入,该输入方法加载载荷恒定,比较简单,与实车的行驶状态差别巨大,更适合受载情况为恒幅力作用的机械构件。而汽车行驶工况复杂多变,半轴承受的负载也是随机的循环扭矩,该加载方法测试结果与实际情况存在较大差距。采用实测的道路激励谱在理论上可以避免上述方法的缺陷,但该方法对测试系统的动态特性要求较高,存在一定技术壁垒,采用电机加载的形式无法实现载荷复现,因此,研究基于实测激励谱的半轴扭转疲劳测试方法具有较强的工程应用价值和参考意义。

本文通过在汽车半轴上布置无线遥测应变测试系统的方法,结合试验台架进行半轴扭矩标定,在某试验场进行实车道路激励谱采集,并进行数据处理与频域特征分析,对处理后的激励谱进行雨流计数和外推获取目标激励谱。考虑到实测激励谱加载对扭转疲劳台架的动态特性要求较高,本文合理采用液压伺服控制系统,研究搭建具有高动态响应的基于液压伺服的半轴扭转疲劳测试系统。最后,研究基于远程参数控制(Remote Parameter Control,RPC)技术的实测激励谱加载方法,在台架上复现试验激励谱,并对试验结果进行误差分析。基于此建立一套完整的汽车半轴扭转疲劳测试方法。

2 汽车半轴实测激励谱采集

2.1 测试系统组建

汽车半轴分为中间的杆部与2个端头,采用半浮式结构,受载情况为来自自身车重和路面激励产生的弯矩与扭矩作用,通过受力分析可知,半轴的失效形式主要是扭转疲劳导致断裂。因此,在采集激励谱时只需采集扭矩激励谱即可。结合有限元分析,在汽车半轴的中间杆部布置应变测点,应变片采用互成90°的应变花,将其对称粘贴在打磨好的测点位置,根据桥路测试理论,组建全桥电路,使其只对扭矩信号敏感,对弯矩不灵敏。为防止应变片在采集过程中损坏,在测点位置涂专用保护胶。

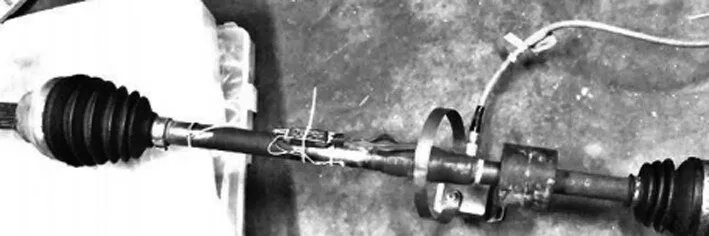

半轴是旋转部件,因此,需要采用无线遥测的形式采集激励谱,选取吉浮(GIF)公司无线遥感式扭矩测试设备,通过无线信号传输方式将半轴激励谱数据传输到数采系统中完成采集工作,其信号接收系统的集成形式使其可以满足半轴扭矩测量对测试模块体积小、供电方便的要求。无线遥测扭矩测试系统如图1所示。

图1 无线遥测扭矩测试系统

2.2 半轴转矩标定

激励谱采集试验使用无线遥测系统测量扭矩,该系统为一种应变式无线传感器。该传感器得到的扭矩信号是电压信号,为了得到标准的扭矩值,必须找到二者的量化关系,将电信号转化为扭矩信号。

标定试验台架使用电液伺服控制系统对半轴输入端进行加载,半轴输出端连接高精度扭矩传感器并将其固定。加载时数据采集系统对应变花组成的全桥桥路测量半轴的应变信号进行采集,同时记录输出端高精度扭矩传感器的对应扭矩信号,最后将扭矩信号和应变信号拟合得到标定曲线。分左、右半轴进行2 次标定,采用相同的工装和设备,主要包括作为输入的美特斯(MTS)工业系统有限公司的伺服控制系统、减速器、半轴,作为标定标准的吉孚传感器,连接和固定的工装、控制主机和信号采集系统。采集数据用汽车半轴所装配的发动机额定扭矩为251 N·m,最大传动比为16,平均分配到左、右半轴的最大扭矩分别是2 008 N·m,所以试验标定扭矩范围选定为0~2 000 N·m。标定台架使用MTS 扭矩作动器作为输入,MTS 最大输出扭矩为564 N·m,为满足2 000 N·m 的标定扭矩,在作动器输出端增加传动比为4的减速器,半轴输出端连同量程为3 000 N·m 的吉孚传感器一起固定。搭建的半轴扭矩标定系统如图2所示。

图2 半轴扭矩标定系统

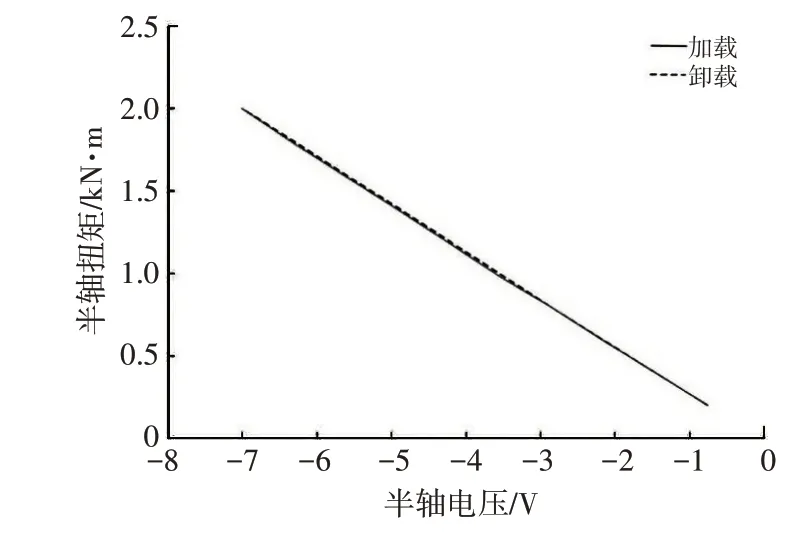

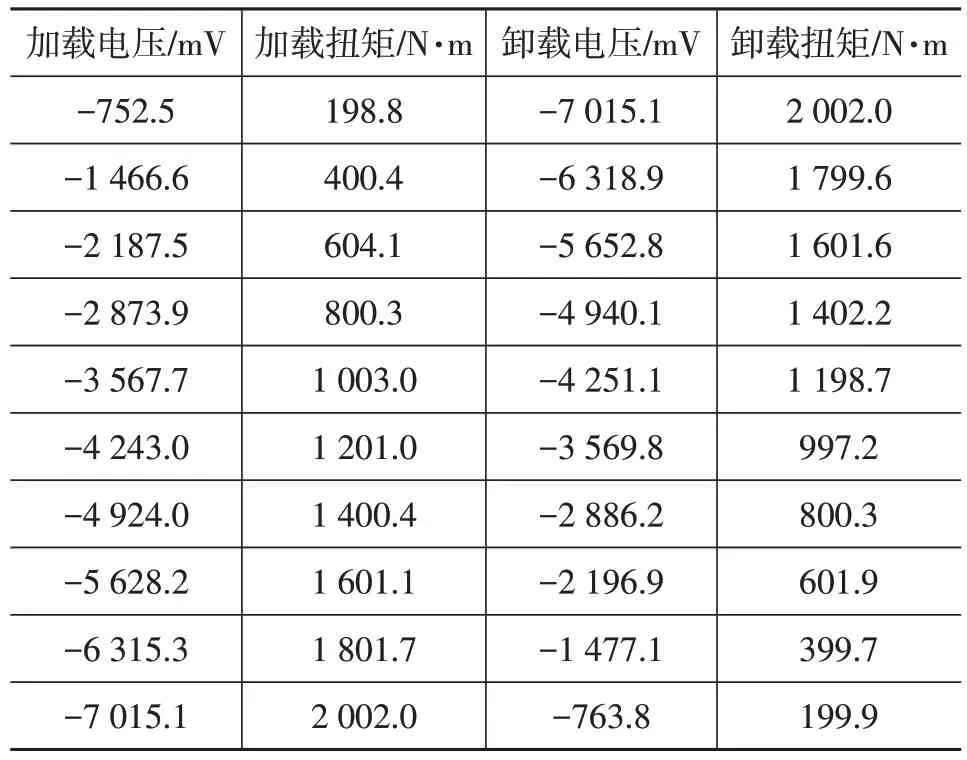

左、右半轴分别为短半轴和长半轴,每个半轴各标定3个样本,每个样本包括加载和卸载2个过程。选取标定范围0~2 000 N·m,每200 N·m记录1个点的数据,最后拟合标定曲线。部分标定数据如表1 所示。根据标定数据进行数据拟合,结果如图3所示。

图3 左半轴数据拟合结果

表1 左半轴第1次标定数据

上述数据拟合的确定系数为0.999 81,说明回归直线对观测值的拟合程度很好,试验台架标定精度高,可用于标定半轴无线遥测扭矩传感器。左、右半轴分别拟合了3组直线,每组包括加载直线和卸载直线。考虑到对半轴信号关注程度主要集中在加载过程,左、右半轴各只选取3次加载直线作为可用的标定直线。由上述6组数据拟合结果可以看出,左、右半轴3 次拟合直线重复性都很好,斜率误差极小。因此,为了得到比较准确的标定参数,左、右半轴分别使用各自的3 次拟合函数取平均值得到相应的标定直线:

考虑到左、右半轴扭矩方向的一致性,选取电机正拖轮胎扭矩方向为正,最后取右半轴标定直线式(2)。

2.3 半轴激励谱实车采集

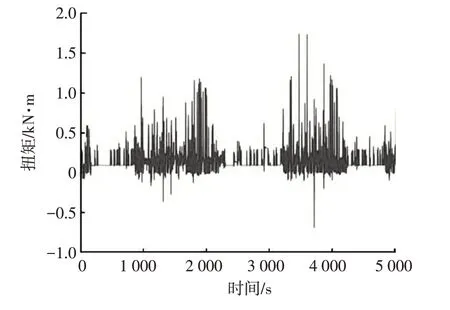

本文采集的试验场工况主要包括强化工况、动力工况、高环,采集车辆状态为满载,满载质量为1 870 kg,车辆轴距为2 640 mm,半轴额定转矩为4 100 N·m,前、后轴荷分别为1 020 kg 和850 kg,选取的实车如图4 所示。为了检验试验数据的重复性和不同驾驶人员驾驶技术差异对车辆行驶载荷造成的影响,同时为了增加数据量、扩大样本容量,每个驾驶员每种工况执行3次,按帕斯卡试验规范执行。采集得到的部分激励谱如图5所示。

图4 试验车辆

图5 试验场强化工况半轴扭矩激励谱

3 数据处理及特征分析

3.1 数据处理

数据处理前,首先将采集得到的3 种工况进行连接,得到完整的路况数据。由于采集得到的原始激励谱信号中存在奇异点,即信号数据的变化不符合正常变化规律发生的突变现象,通常,奇异点的产生与信号的测量、记录、模数转换及传输过程中的干扰和偶然因素有关。本文对试验数据采用方差统计法进行奇异点的判定和去除,使用nCode软件Glyphworks模块中的Graphi⁃calEditor对奇异信号进行平滑处理。

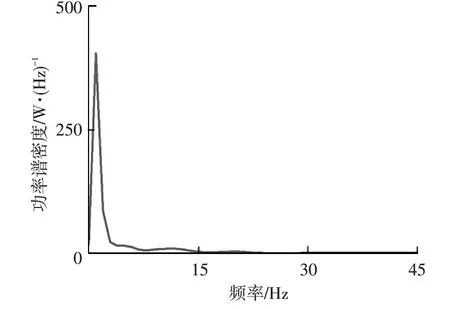

对处理后的数据进行频谱分析,如图6 所示,可知其激励谱频率范围主要集中在0~50 Hz。根据长期道路试验经验,对应变信号采取带通滤波可以消除温度漂移和高频噪声干扰。综上,采用通过巴特沃斯滤波器,对应变信号滤波频率设置为0.01~50.00 Hz 进行滤波,滤出温度漂移信号和高频干扰信号,完成后无温度漂移,保证尽量少的信号丢失。巴特沃斯滤波器的特点是通频带内的频率响应曲线最大限度平坦,而在阻频带则逐渐下降为零。

图6 功率谱密度

3.2 特征分析

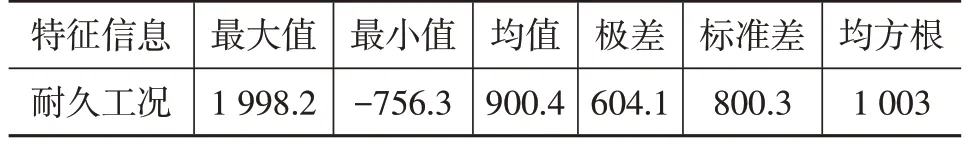

为向后续试验台架提供参数,需要对激励谱进行特征统计分析。统计结果如表2所示,可以精确反映汽车半轴在实际行驶工况中的受力情况。

表2 激励谱特征参数 N·m

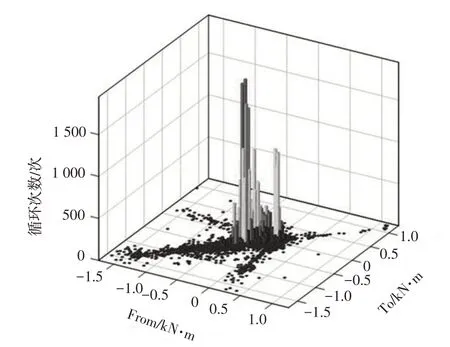

目前工程应用上对机械构件的疲劳寿命进行统计分析与描述时,主要使用雨流计数法和功率谱法2种统计学方法。由前期对汽车半轴受力分析可知,其失效主要由循环扭矩引起,因此,采用雨流计数法来记录循环载荷的信息。利用nCode 软件对激励谱进行雨流计数统计分析,显示结果可以用from-to、range-mean、rangeonly计数形式显示,由于from-to 雨流形式保留了最大、最小值与激励方向特征,保留特征较多,因此,本文采用此形式进行计数显示,统计结果如图7所示。

图7 雨流计数结果

受资金等外界条件限制,采集得到的激励谱时间历程有限,因此,为获取汽车半轴扭转疲劳全周期激励谱,需要对采集的激励谱按照雨流矩阵外推,准确获得能够反映全周期疲劳寿命的激励谱。根据汽车半轴疲劳耐久里程试验规范所要求的相应循环次数,外推后的雨流计数统计分析结果如图8所示。

图8 外推雨流计数结果

4 扭转疲劳试验系统组建

由于加载激励谱对台架的动态响应要求较高,采用电机作为动力单元很难实现,鉴于此,该试验系统以液压伺服系统作为动力单元,将汽车半轴通过连接法兰与作动缸连接。由上述对激励谱的分析得知,加载信号的扭矩最大值为2 050 N·m,由于作动器的最大动态扭矩为565 N·m,所以需要在半轴与作动器间布置减速器,减速器的传动比为4,这样可使整个试验系统的扭矩极限值达到2 260 N·m,满足试验加载要求。试验系统结构布置如图9所示。

图9 扭转疲劳试验系统

5 扭转疲劳加载方法

5.1 基于频率响应函数的实测激励谱加载方法

在得到半轴激励谱后,使其在搭建的扭转疲劳试验系统上复现是汽车半轴扭转疲劳测试的关键之一。常用的加载控制方法主要是PID控制,但其频响特性不能满足实测激励谱加载要求。本文提出基于频率响应函数的激励谱加载方法,其结合先进的模拟技术,可以高精度复现汽车构件的实际工作负载情况。该方法主要包括频域响应函数识别、频域模拟迭代控制。

根据线性系统理论可知,试验系统的加载信号()、实测激励信号()、频率响应函数()三者间的关系为:

基于此,以白噪声信号对系统进行激励,并获取响应测点的信号即可对系统的频响函数进行辨识。

扭转疲劳测试系统是非线性系统,因此以实测激励谱通过频响函数直接反求加载信号并不能在测点位置获得一致的响应激励信号。因此,求取测点响应激励信号与实测激励谱的时域和频域误差,结合模拟迭代原理,获得频域修正值,再结合傅里叶变换求取时域上的修正值,将其与初始加载激励谱相叠加,再以此重新进行系统加载,经过多次加载迭代,最终实现响应激励谱与实测激励谱不断趋近,满足误差要求。计算过程为:

式中,()为初始加载激励谱;()为测点的第1次响应激励谱;()、()分别为时域、频域下的误差;()为时域下测点的第1次响应激励谱;()为目标响应激励谱;Δ()、Δ()分别为加载激励谱的频域、时域修正量;为频率响应函数;为逆傅里叶变换;为迭代衰减因子;()为下次的输入加载激励谱;()为时域下测点的第1次输入加载激励谱。

5.2 加载结果误差分析

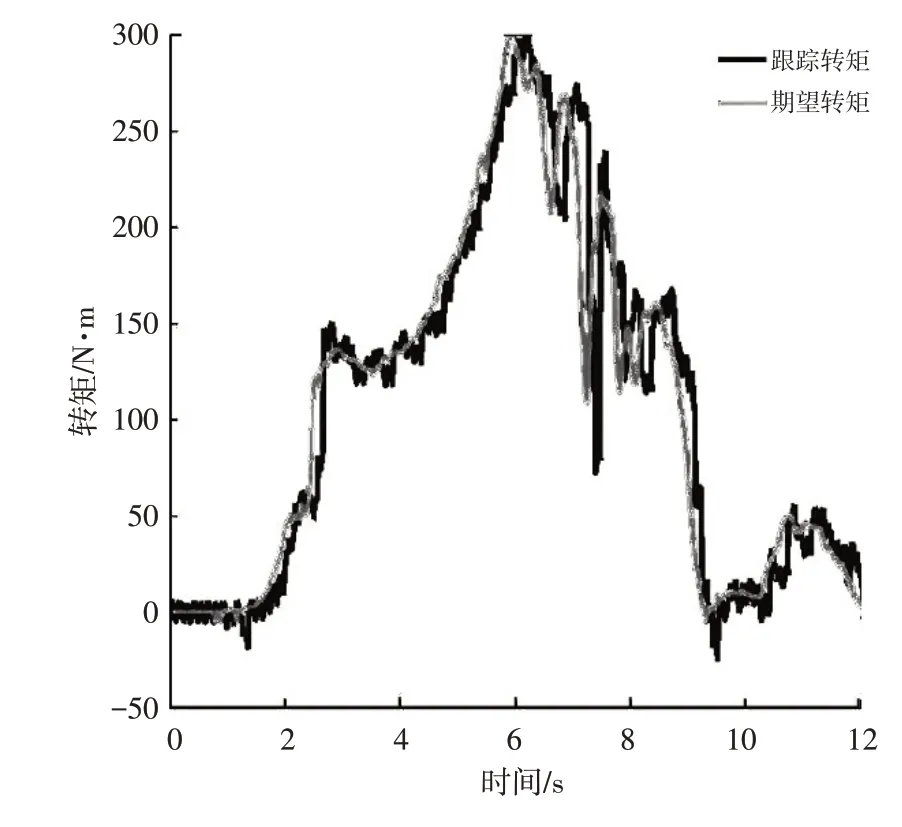

基于上述加载方法,以最终修正的加载激励谱对扭转疲劳测试系统进行加载试验,并采集相同测点的响应激励谱信号,部分转矩加载跟踪结果对比如图10所示。在基于频域响应函数的模拟加载技术中,对结果误差分析采用平均迭代误差分析法。该方法是将测试系统的响应激励谱与实测激励谱之间的时域均方根值误差以及频域均方根值误差采用加权的方法求得迭代误差。结合工程应用经验,只要平均迭代误差不大于100%,其基于实测激励谱的汽车半轴扭转疲劳测试加载是有效可行的。平均迭代误差计算公式为:

图10 加载跟踪结果对比

式中,y、Y分别为时域、频域下的第个实测激励数据点;、分别为时域、频域下的第个响应数据点。

经以上分析,对汽车半轴扭转疲劳测试加载结果进行误差分析,结果显示:采用基于实测激励谱的汽车半轴扭转疲劳试验加载方法可以使加载结果误差减小到3.24%,验证了该方法能够在扭转疲劳测试系统上高精度复现实测激励谱,建立的扭转疲劳测试方法是有效可行的。

6 结束语

本文通过在汽车半轴上布置无线遥测系统,精确采集了其在试验场工况下的激励谱,通过数据处理及雨流计数统计分析,得到了试验场工况的汽车半轴累计循环次数,根据雨流矩阵外推技术对采集的激励谱进行外推获得全周期疲劳试验激励谱。结合液压伺服控制系统搭建了扭转疲劳测试系统,并提出了基于频率响应函数的实测激励谱加载方法,最后通过试验加载验证了该方法是有效可行的。