80 kN 富氧补燃发动机燃气发生器-推力室深度变工况直连热试研究

2022-04-27李春红卢亮亮高玉闪邢理想

李春红, 卢亮亮, 高玉闪, 邢理想, 陈 文

(1.西安航天动力研究所, 西安 710100; 2.探月与航天工程中心, 北京 100048)

1 引言

深度变推力发动机可为载人登月着陆舱着陆提供月面软着陆主动力,用于完成月面着陆器从环月轨道下降到月面阶段的减速、下降及悬停控制。 未来大型载人登月着陆器发动机需具备较大推力、高性能、多次起动、深度变推力等能力。 富氧补燃循环发动机性能优良,是软着陆主动力最佳方案之一,作为发动机动力输出核心的燃烧装置,推力室和燃气发生器的燃烧稳定性决定着整个发动机变工况的振动量级和推力调节能力,对深度变推力发动机方案可行性具有决定性影响。

高玉闪等针对气氧/甲烷与气氢/气氧同轴剪切喷注器燃烧特性开展了数值仿真与试验研究,得出了在相同的尺寸和推力下,气氧/甲烷燃烧所需燃烧室特征长度约为氢/氧的1.48 倍,气氧/甲烷燃烧室壁面热载约为氢/氧燃烧室壁面热载的一半;李春红等针对富氧补燃循环液氧煤油发动机深度变工况燃烧组件单喷嘴和燃气发生器进行了点火试验研究,验证了燃气发生器深度变工况工作稳定性;刘永兴等针对RBCC 推进系统主火箭发动机气氧/煤油推力室开展研究,得出了采用中心区气液双组元内混式喷嘴和边区直流喷嘴结合结构的气氧/煤油推力室在室压3 MPa 与5 MPa 工况下可稳定燃烧的结论。 目前尚无文献报道富氧补燃推力室单独深度变工况热试研究情况。

为获得采用高压降直流离心式喷注器推力室及其与发生器联合工作对深度变工况的燃烧特性、不同工况下的点火特性以及变工况下的燃烧稳定性,本文对80 kN 富氧补燃发动机全尺寸燃气发生器和全尺寸推力室喷注器进行直连热试研究。

2 燃气发生器-推力室直连热试装置

80 kN 深度节流液氧煤油发动机为富氧补燃循环、泵压式、单管发动机,推力室采用固定喷注面积的喷注器,涡轮旁路设置燃气分流阀作为主要推力调节装置,其他自动器联合调节实现推力深度节流。 该发动机主要工作任务剖面为:在载人登月着陆器主制动段,为最大推力工作模式;在接近月面段,启动变推力工作模式;在悬停段,处于深度变推力工作模式。

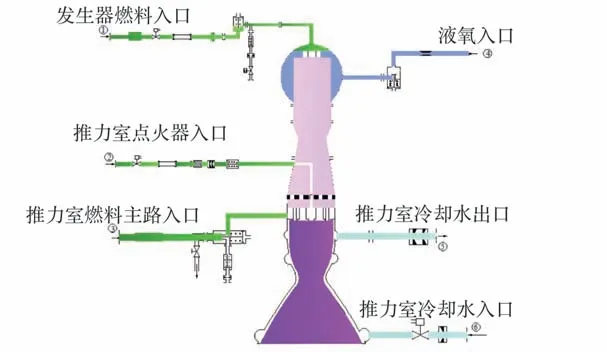

为突破该发动机大变比高性能喷注器关键技术,以80 kN 全尺寸燃气发生器和推力室喷注器为主要研究对象,在挤压试验台上对其进行热试考核。 热试采用富氧燃气发生器为推力室提供高压高温燃气,燃气发生器、推力室、燃气路涡轮压比模拟装置和相关控制管路阀门组成推力室直连热试装置。 试验台提供的主要供应系统包括燃气发生器液氧供应系统、燃气发生器燃料供应系统、推力室点火路供应系统、推力室燃料主路供应系统、水冷却供应系统和控制吹除系统等。 该试验系统1 ∶1 模拟了富氧补燃发动机整个燃气系统配置,并通过配置涡轮压比模拟装置,使燃气发生器和推力室喷注器各自工作参数与整机一致。 同时在上游设置汽蚀管,可隔离上下游相互干扰。保证燃气系统工作独立性,可充分达到考核富氧补燃发动机燃气系统特性的目标。 试验热试系统见图1,热试装置见图2。 该系统主要特点如下:

图1 推力室与发生器直连热试系统图Fig.1 System scheme of the combustion chamber during hot firing test

图2 推力室与发生器直连热试装置Fig.2 Installation of combustion chamber and gas generator during hot firing test

1)采用燃气发生器为推力室供应高温富氧燃气,解决了富氧补燃推力室的燃气供应问题;

2)在大流量的发生器氧路和推力室燃料路采用汽蚀管控制流量,在准确控制流量的同时可防止起动大流量冲击;

3)发生器燃料路和推力室点火路采用多级孔板控制流量,小流量高压降有效提高流量控制精度;

4)发生器燃气路至推力室燃气喷前管路设置涡轮压比模拟装置,可起到降低燃气冲击、隔离2 种燃烧装置直连热试时相互影响造成的参数振荡风险;

5)发生器燃料路和推力室点火路各配置一根点火导管,分别为发生器和推力室提供点火源。

热试装置工作原理如下:

1)热试前,液氧充填至氧阀前,煤油充填至发生器燃料阀、推力室点火路控制阀、推力室燃料主阀前;

2)热试时,先打开发生器燃料路点火导管前阀门,将点火剂挤压至发生器燃料阀前。 打开氧阀,液氧进入发生器,打开发生器燃料阀,点火剂和煤油进入发生器,点火燃烧产生高温高压富氧燃气。 富氧燃气经涡轮压比模拟装置减压后进入推力室燃气喷嘴。 在推力室点火路的点火剂作用下,与推力室燃料路供应的煤油点火燃烧,产生高温燃气,经喷管喷出后产生推力;

3)进入稳态后,因背压升高,发生器燃料路吹除、推力室燃料路吹除自动关闭;

4)关机时,关闭发生器燃料阀、推力室点火路和推力室燃料路阀门以及发生器氧阀,工况下降;

5)当工况降低到某一值时,燃料头腔吹除自动打开,吹除燃料阀后等腔道。 待产品回温后停止吹除。

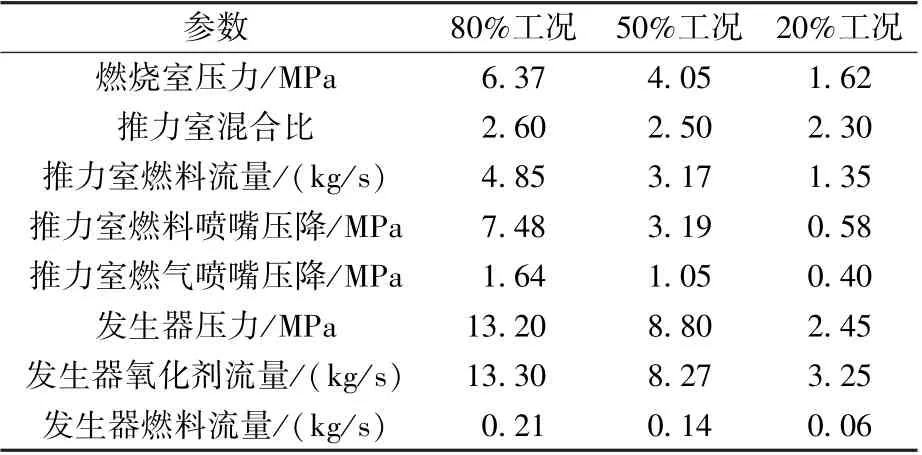

为考核发生器和推力室喷注器联合变工况工作能力,进行了3 个工况热试:80%,50%和20%工况试验。 具体热试参数见表1。

表1 热试参数Table 1 Main parameters of the tests

3 双燃烧组件燃气系统变工况稳定性仿真

由于首次对富氧补燃发动机燃气系统进行直连热试,并且进行深度变工况考核,除动静态特性仿真外,为获得不同工况下燃气系统的稳定性和耦合特性,对其进行了稳定性建模仿真分析。

3.1 建模

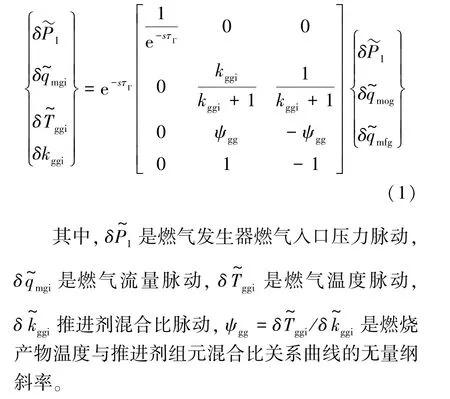

对双燃烧组件工作过程所涉及的相关动态仿真模型采用线性化、无量纲化处理后,进行Laplace 变化后将时域模型转化为频域模型进行系统稳定性分析。

对于燃气发生器,由于采用液氧和煤油进行燃烧,对其采用液液常时滞燃烧模型。 假设燃气瞬时混合,时刻进入发生器的氧化剂和燃料以混合比在经过时滞后燃烧产生的燃气温度为,模型中假设这股燃气与发生器中积存的燃气瞬时混合,即为液液燃烧瞬时混合模型。 瞬时混合模型出入口参数关系如式(1)所示。

发生器出口燃气流动按绝热流动模型推导得到稳定性模型,在建立绝热流动模型时假设:在头部附近燃烧区形成的每股燃烧产物以燃气速度沿流路运动。 在绝热流动的情况下,每股燃气沿流路运动时熵保持不变。 熵守恒方程来代替计算不等温流动参数必需的能量方程,绝热流动模型出入口参数关系如式(2)所示。

式中,是燃气在导管中的停留时间。

对于燃气路流动还可以采用声学模型进行计算,对其进行建模仿真,并与绝热流动模型计算进行对比,声学模型假设每个界面均有独立的压力温度参数,燃气路声学模型表达式如式(3)所示。

式中, M是燃气在导管中流动的马赫数,为燃气绝热指数,为燃气声速。

燃气路文氏管和燃气喷嘴按燃气路流阻模型推导得到稳定性模型,式中是流阻元件出入口压力的无量纲斜率。 燃气路流阻模型如式(4)所示。 推力室燃烧区采用瞬时混合模型推导得到稳定性模型如式(5)所示。

式中,是燃烧室进口和出口处燃气温度的无量纲变化量,=()(∂/∂) 是燃烧室内燃气温度与组元混合比的关系曲线的无量纲斜率,是由燃气导管通过喷嘴进入燃烧室的富氧燃气流量,是由燃气导管通过喷嘴进入燃烧室的燃气混合比,是供入燃烧室的液体燃料质量流量,是燃烧室燃烧时滞。

推力室燃气流动区数学模型同式(2)和式(3),式中燃气停留时间相应为推力室的燃气停留时间。

求解时,将各个模块(液液燃烧、流动、流阻、推力室气液瞬时混合等)通过组装得到本试验燃气路稳定性系统模型。

3.2 仿真结果

利用燃气路绝热模型、流阻模型和燃烧模型,对发生器-推力室直连热试系统80%和20%工况下燃气系统频率响应特性进行了仿真计算,如图3 所示。 该模型计算的燃气系统与液氧供应系统一阶峰值响应频率为15 Hz,与液氧供应系统的耦合幅值在80 Hz 以上衰减至0.2 以下,在发生器的耦合幅值最小,在推力室燃气路耦合幅值最大;与燃料系统的一阶峰值响应频率也为15 Hz,对于发生器80%工况在60 Hz 以下幅值衰减至0.2 以下,20%工况在70 Hz 有二阶响应幅值(约0.3),文氏管处40~80 Hz 频率范围内幅值衰减,在推力室燃气路略有放大,但低于发生器的响应幅值。

图3 采用绝热模型计算的燃气系统频率响应特性Fig.3 Frequency response characteristic of hot gas system calculated by adiabatic model

为进一步研究系统低频特性,利用燃气路声学模型、流阻模型和燃烧模型,对发生器-推力室直连热试系统20%工况下燃气系统频率响应特性进行了仿真计算,结果如图4 所示。无论对于氧系统还是燃料系统,发生器的燃气路声学响应频率最为丰富,主要表现为32. 6,34. 5,69,74. 5 Hz突频幅值最大,最大幅值约0. 7;经过燃气路文氏管(按流阻特性计算),大多突频消失,仅剩余71. 9 Hz 和47. 6 Hz 突频,幅值约0. 3;经过推力室燃气喷嘴节流后,燃气路突频消失,最大响应幅值不到0. 1。 可见,燃气路流阻对于声学参数振荡具有良好的抑制作用。

图4 采用声学模型计算的燃气系统频率响应特性(20%工况)Fig.4 Frequency response characteristic of hot gas system calculated by acoustics model (20%working condition)

通过上述仿真结果对比,采用声学模型与采用绝热模型计算的结果具有较大差异。 本文将在4.3 节结合热试结果对两种计算模型的准确性进行分析评估。

4 分析与讨论

4.1 工作特性

为模拟在发动机上的变工况范围,推力室与发生器直连热试时,推力室的室压变化需要从6.37 MPa 降至1.62 MPa,发生器室压需要从13.2 MPa 降至2.45 MPa,具有工况变化范围大的特点。

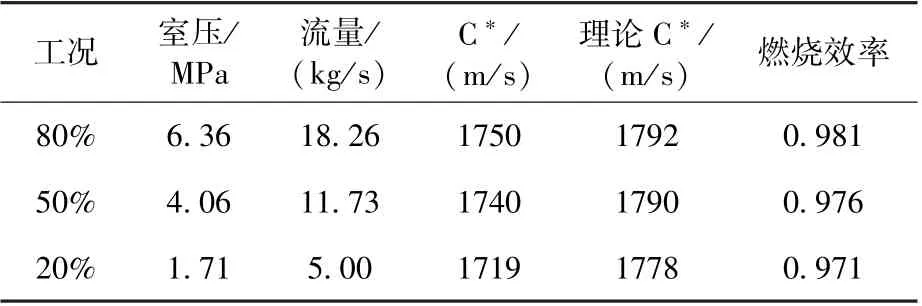

直连热试车通过大幅度调节试验台供应系统入口压力、更换液氧路气蚀管、燃料路孔板、推力燃料主路气蚀管和涡轮压比模拟装置来实现大变比工况调节,开展多个工况的热试验。 从热试车录像和试验曲线(图5 ~图7)可以看出:3 次试车测量的推力室室压6. 36 ~1. 71 MPa,发生器压力13. 54 ~2. 45 MPa,与调整值相符,热试过程中火焰稳定,稳态参数平稳,实现了大范围变工况调节;80%~20%大范围变比工作时,推力室喷注器燃烧效率稳定,未出现大幅变化;3 次热试获得的燃烧效率总体高于0. 97(试验数据见表2)。

表2 热试获得的推力室喷注器燃烧效率Table 2 Combustion efficiency of the combustion cham⁃ber in the tests

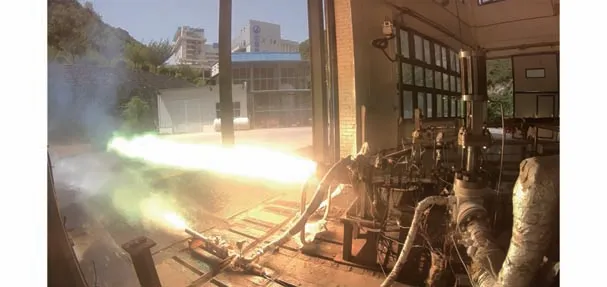

图5 20%工况热试Fig.5 Hot firing test under 20%working condition

图6 80%工况热试Fig.6 Hot firing test under 80%working condition

图7 3 次热试推力室室压曲线Fig.7 Pressure of the combustion chamber in 3 tests

4.2 点火特性

由于发生器和推力室双燃烧组件联合热试,发生器和推力室之间的点火匹配性对点火安全性有着重要影响。 同时大范围变工况时推力室的推进剂流量相对较大,在点火时,时序控制不好,容易出现点火冲击大,若点火延迟时间长,则可能造成冲击大的风险,严重时可能造成试验失败、产品损坏的风险。

为此,采取了以下措施控制点火过程:结合现有富氧补燃循环发动机发生器、推力室点火时序,制定了富氧燃气-点火剂-主路燃料依次进入推力室的点火方案;通过点火路冷调试验、结合推力室燃料主路充填特性仿真,结合氧路在试车台上的冷调试验结果,精确确定不同工况下点火剂、燃料、液氧、富氧燃气充填时间,以保证点火时序的控制准确性。 先采用较低工况进行点火热试,待评估点火冲击量级安全后,进行80%较高工况热试。 3 次热试结果表明(图8),发生器和推力室点火过程平稳,点火过程参数协调增长,未出现较大的压力峰和参数波动。

图8 推力室点火过程燃料喷前及燃烧室压力曲线Fig. 8 Combustion pressure during the ignition process in the hot firing tests

从速变参数分析,20%和50%工况点火时,脉动压力和振动冲击较小,80%工况点火时,脉动压力冲击有所增大。 随着工况的提高,点火时脉动压力冲击幅值并非与工况呈线性比例增加,而是与总流量以接近自然常数的指数倍增加。 但是最高工况下推力室燃料头腔压力脉动为5. 77 MPa,推力室轴向振动冲击为447,切向振动冲击为223,点火时振动冲击较小,如表3 所示。 不同工况点火后,推力室热试装置结构均完好无损,说明可以适应以上工况下可靠点火需求。

表3 推力室点火速变数据冲击幅值Table 3 Impact amplitude of the ignition of the combus⁃tion chamber in the tests

4.3 燃烧稳定性

推力室与发生器直连热试采用发生器为推力室供应富氧燃气,富氧燃气与推力室燃烧若发生耦合振荡,可能造成燃气路烧蚀等风险。 另外,对于高压降同轴离心式喷注的在推力室20%工况下工作尚属首次考核,存在低工况稳定性风险。

在试验装置上采取了增加低工况下燃料供应路压降,包括发生器燃料路压降在20%工况下约为10 MPa,推力室燃料供应路模拟发动机一级泵后至推力室燃料喷前压差。 发生器燃气路至推力室头部设置涡轮压比模拟装置进行燃气节流,起到一定的振荡隔离目的。 发生器燃料路波腹位置设置节流圈节流,该措施可有效降低发生器燃烧过程与供应系统的耦合。

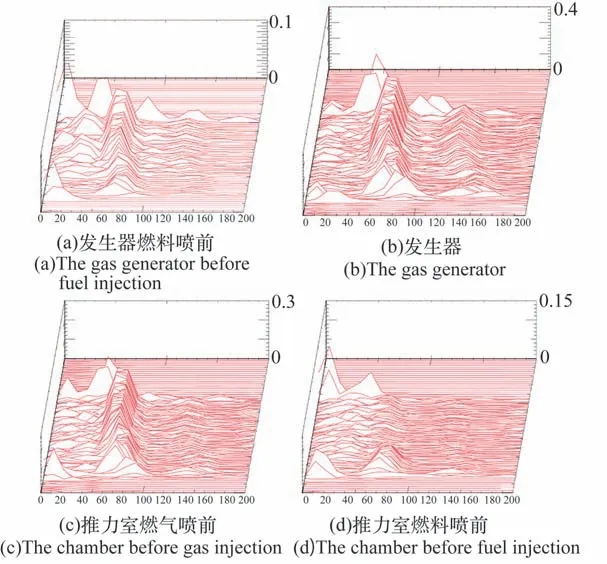

表4 为20%工况热试实测速变参数,可以看出:20%工况推力室振动量级最大为40,推力室燃料喷前脉动幅值0.07 MPa,推力室燃气喷前脉动0.15 MPa,均远小于现有同类发动机。

表4 速变参数稳态均方根(RMS)值Table 4 Steady state RMS of the combustion chamber fast changing parameters under 20% working condition test

通过对速变参数分频处理曲线(图9)可见,从上游发生器燃料喷前脉动压力开始,70 Hz 左右突频幅值在0.03 MPa 左右(图9(a));经燃气发生器燃烧后70 Hz 突频幅值达到0.20 MPa 左右,且30,140 Hz突频的幅值呈放大趋势(图9(b));燃气流经文氏管后,进入推力室燃气喷前腔,70 Hz 突频幅值降至0.10 MPa 左右,即经过节流脉动幅值下降了一半(图9(c));由于未测量推力室燃烧室脉动压力,以推力室燃料喷前脉动压力代替分析(其上游采用气蚀管控制流量,可视为闭端,因此可排除上游流量脉动扰动,基本可以代表燃烧室脉动压力),可见燃烧室70,140 Hz突频基本消失,幅值不到0.01 MPa(图9(d))。 可见脉动压力幅值从发生器至推力室呈衰减趋势,且表现出与声学模型计算结果非常吻合的频率响应特性。 该特性有利于发动机在未来登月着陆过程中变推力稳定工作。

图9 20%工况下燃烧组件脉动压力Fig.9 Pulse pressure of the gas system under 20%working condition test

5 结论

本文通过对80kN 富氧补燃发动机燃气发生器-推力室开展大范围变工况联合热试和低频特性仿真研究,得到如下结论:

1)首次验证了富氧补燃发动机全尺寸燃气发生器和高压降推力室喷注器联合工作协调性和深度变工况工作适应性。

2)验证了采用高压降直流离心式喷嘴的推力室喷注器可以实现80%~20%大范围变工况稳定工作;燃气发生器和推力室在80%~20%工况下联合点火起动冲击小、参数无波动,可实现不同工况下的平稳点火。

3)热试结果表明推力室低工况燃烧稳定,并得到了从发生器到推力室突频幅值衰减特性,有利于发动机未来在低工况下软着陆飞行;同时验证了采用声学模型比燃气绝热流动模型能更加准确地模拟燃气系统低频响应特性。 该方法后续可进一步推广用于整机在深度变推力时的系统稳定性分析。

本文针对富氧补燃发动机燃气系统在深度变工况下的准稳态特性进行了考核,后续还需要结合发生器-涡轮泵联试、整机试车等工作进一步考核燃气分流阀连续调节时发动机的动态工作特性及系统稳定性。