建筑垃圾再生骨料泡沫混凝土台背填料技术研究

2022-04-26庾会军封翔宇

庾会军,封翔宇

(1.中交二公局东萌工程有限公司,陕西 西安 710000; 2.海南省交通工程建设局,海南 海口 570100)

1 概述

我国每年因拆除、新建、装修等产生的建筑垃圾到2020年年底预计将突破30亿t,建筑垃圾的数量已占到城市垃圾总量的30%~40%[1]。采用建筑垃圾制备各种道路工程用再生材料,具有消纳建筑垃圾量大、可操作性强、使用性能稳定等特点[2-5],为了更好地保护生态环境和利用好现有资源,将建筑垃圾加工处置成再生骨料进行利用势在必行[6],尤其是我国为了实现碳达峰目标与碳中和愿景,资源高效利用与环境保护将进一步强化。

涵洞是公路构造物的基础部分之一,台背体作为二者之间的过渡,应防止沉降差变出现的跳车现象。台背回填效果的主要影响因素包括填料性质以及其密实程度、施工条件及台背的排水工程的设置情况,其中提高填料的结构强度及压实程度是解决台背沉降的关键[7]。通常会在填料中添加石灰或设置土工格栅等加筋材料,提高填筑材料的稳定性[8-9]。近年来,用于台背回填的材料虽然种类繁多,但需要根据使用地区的资源环境情况进行选择,缺乏普适性,其中采用低自重、抗变形性能强的泡沫混凝土材料具有较强的技术优势。

泡沫混凝土是在混凝土中掺入发泡胶凝材料,经成型、养护制成的一种含有大量气孔的轻质水泥混凝土材料,在我国的工程建设中已广泛应用[10-13],具有良好的结构强度和使用效果。而采用建筑垃圾再生骨料制备泡沫混凝土材料,将其应用于涵洞台背填筑,为其资源化利用提供了新思路。

2 原材料加工及工程概况

2.1 原材料加工准备

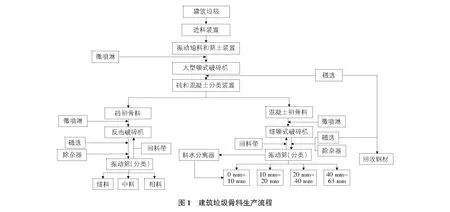

本文用建筑垃圾再生骨料生产工艺流程如图1所示,分为进料、破碎、筛分分离三道工序。进料工序是将回收的建筑垃圾通过进料装置送至料斗筛分,先进行初步的筛除泥土并喷淋除尘,然后将初步处理的建筑垃圾输送至破碎装置。破碎和筛分同步进行,首先,采用颚式破碎机进行一级破碎,将石材、砖及混凝土初步破碎,破碎时须装有除尘系统喷淋降低扬尘,并在筛分设备中将泥土、混凝土和石砖分离,以磁选法分离回收建筑垃圾中的金属,随后,将大骨料回送到二次破碎装置加工,破碎后其颗粒尺寸介于0 mm~63 mm之间,为便于后续材料组成设计,粒径按照0 mm~10 mm,10 mm~20 mm,20 mm~40 mm,40 mm~63 mm分开存放。

2.2 工程概况

以涵洞为界,洞背分为上段和下段,详细尺寸见图2,路基上宽为12 m,下宽为20 m,台背填筑材料与土路基相衔接。

3 再生骨料泡沫混凝土组成设计及性能评价

3.1 原材料选择

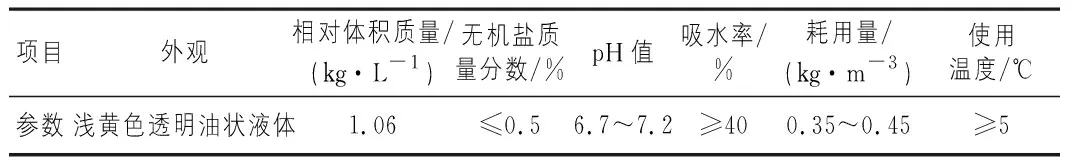

1)发泡材料。发泡剂采用烟台赛地重工有限公司的HF系列水泥发泡剂,发泡倍率为46~60,取50,即水∶发泡剂=49∶1,具体技术参数见表1。

表1 水泥发泡剂技术参数

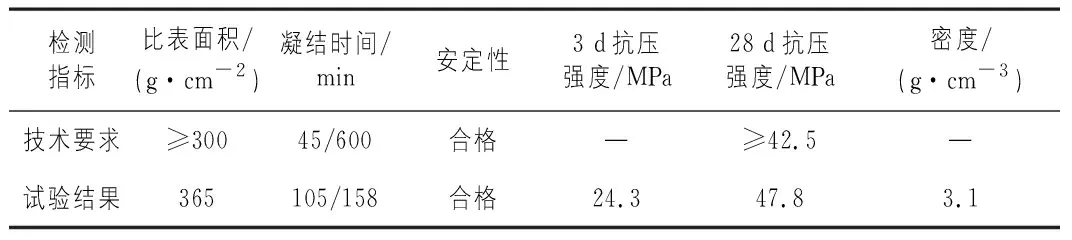

2)水泥。本文采用华润P.O42.5水泥作为再生骨料泡沫混凝土用水泥,技术指标见表2。

表2 水泥技术指标

3)再生骨料。本文使用的建筑垃圾再生骨料配比为:10 mm~20 mm占35%,20 mm~40 mm占45%,40 mm~63 mm占20%,表观密度为2 150 kg/m3。

4)水。采用生活饮用水。

3.2 配合比设计

3.2.1 泡沫胶凝材料技术要求

28 d抗压强度要求值不小于0.9 MPa,湿容重约为540 kg/m3~580 kg/m3,流动度160 mm~200 mm。

3.2.2 泡沫胶凝材料配合比设计

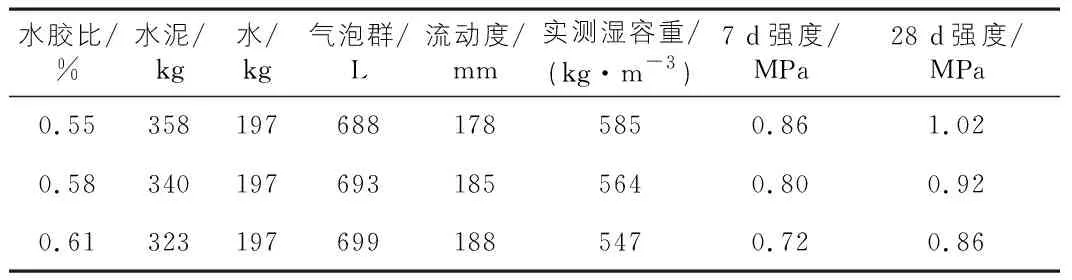

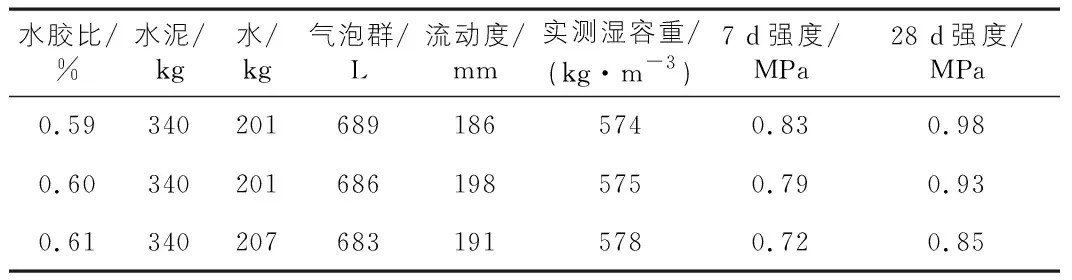

采用上述发泡剂,室内实验室制备气泡群。以5.5,5.8,6.1三个水胶比(质量比,下同)分别制作水泥浆,单位体积材料用量见表3。将制备好的气泡群与水泥浆充分拌和,制成泡沫胶凝材料,按照100 mm×100 mm×100 mm成型试件,脱模后装入塑料袋密封,标准养生7 d和28 d,随后进行抗压强度试验。

从表3可以看出,水胶比为0.55时,湿容重不符合要求;水胶比为0.61时,28 d抗压强度达不到强度要求;而水泥∶水∶气泡群=340∶197∶693时,湿容重、28 d强度、流动度均满足设计要求。故初步确定水胶比为0.58,水泥∶水∶气泡群=340∶197∶693的配合比作为设计方案,现场进行单节单层试验段施工,检测结果见表4。

表3 泡沫胶凝材料组成及技术指标检测结果

表4 试验段泡沫胶凝材料技术指标检测结果

泡沫胶凝材料试验段结果表明,抗压强度仍有一定的富余,故进行配合比优化,降低水泥用量和增加水胶比来达到强度和湿容重满足要求。保持水泥用量不变,增大水胶比,配合比设计及技术指标检测结果见表5。

表5 泡沫胶凝材料配合比优化及技术指标检测结果

根据表5中检测结果,水胶比0.6时各项指标均合格,且28 d抗压强度还有一定的富余,得出水胶比为0.6时可以满足设计要求,从经济性方面考虑,以水泥用量340 kg为基准,下调水泥用量,配合比及技术指标检测结果见表6。

从表6中数据可知,配合比水泥∶水∶气泡群=310∶186∶713时,湿容重、28 d强度均不满足设计要求,而当水泥∶水∶气泡群=320∶192∶705时,各项指标均满足设计要求,故确定的最终配合比为水泥∶水∶气泡群=320∶192∶705,水胶比为0.6,再次进行试验段施工,施工过程流畅,各项体积力学指标均满足设计要求。

表6 泡沫胶凝材料配合比优化及技术指标检测结果

3.2.3 建筑垃圾再生骨料泡沫混凝土配合比设计

1)建筑垃圾再生骨料泡沫混凝土设计要求。加州承载比(CBR)试验方法是评价土基及路面基层材料强度的一种方法,广泛应用于道路工程领域。为了有效地评价建筑垃圾再生骨料泡沫混凝土的强度,采用未筛分碎石进行对比研究(见表7)。

表7 未筛分碎石的检测结果

对于未筛分碎石,压实度为95%时,CBR值为38%,强度为2.66 MPa;压实度98%时,强度为3.20 MPa。故建筑垃圾再生骨料泡沫混凝土配合比设计的依据为:强度不小于3.2 MPa,湿容重不大于1 750 kg/m3。

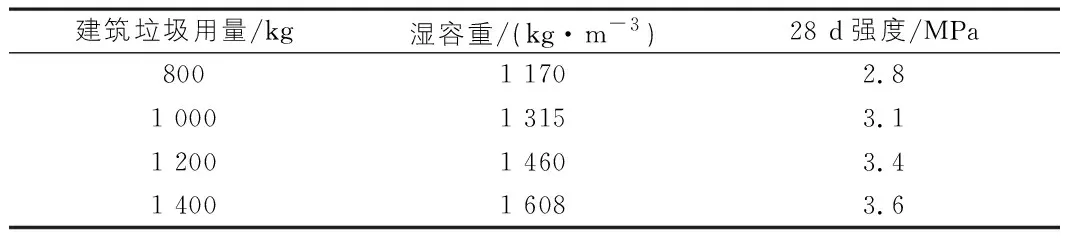

2)配合比设计过程。建筑垃圾再生骨料的表观密度为2 150 kg/m3,各档骨料配比为:10 mm~20 mm占35%,20 mm~40 mm占45%,40 mm~63 mm占20%,室内试验以800 kg/m3,1 000 kg/m3,1 200 kg/m3,1 400 kg/m3的掺量进行试配,以上述确定的泡沫胶凝材料,四种配比胶凝材料用量一致,采用150 mm×150 mm×150 mm立方体试模分2层~3层成型试件,先将泡沫胶凝材料浇入试模约30 mm~50 mm,然后将拌和均匀的建筑垃圾骨料置于试模内,高度至70 mm~80 mm,再浇入泡沫胶凝材料填充空隙,待初凝后再进行上一层填筑,直至装满试模,并稍有溢出,待最上一层初凝后将试件顶面收平。成型试件1 d后脱模,标准养生,28 d测试其抗压强度,试验结果见表8。

表8 再生垃圾再生骨料泡沫混凝土抗压强度试验结果

从表8中数据可知,根据抗压强度和湿容重要求,建筑垃圾用量越多,湿容重和抗压强度均随之增长,考虑到尽可能多采用建筑垃圾骨料,减少胶凝材料用量以降低成本,最终确定再生骨料泡沫混凝土1 m3实验室配合比为建筑垃圾∶泡沫胶凝材料=1 400 kg∶349 L。

4 工程应用及经济性分析

4.1 工艺流程

4.1.1 泡沫胶凝材料制备

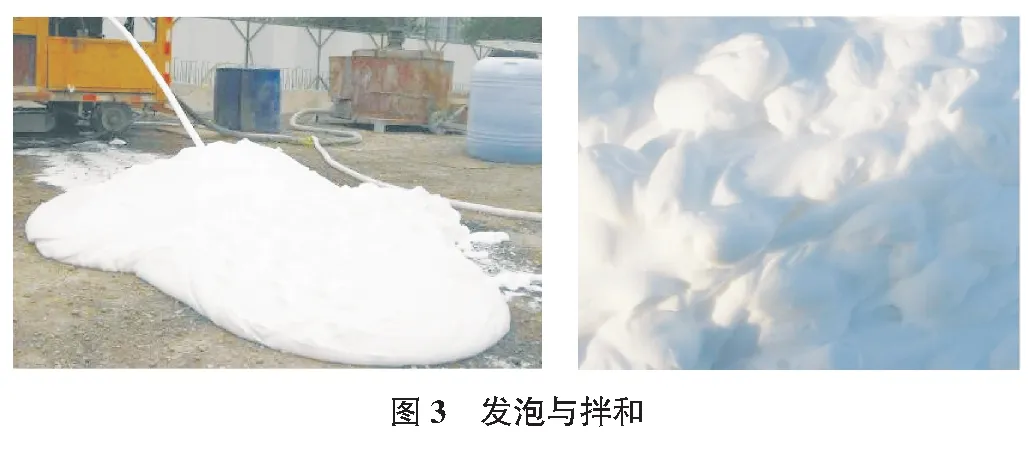

利用发泡装置产生气泡,并将气泡加入水泥浆中,制备泡沫胶凝材料,此过程需保证浆泡混合均匀,如图3所示,尽量做到迅速混合,避免使用超过发泡时间的气泡群。

施工工艺要点如下:

1)发泡剂的选择。a.发泡剂对生态环境应无不良影响,宜采用界面活性类发泡剂。b.在0 ℃以上的温度环境,发泡剂不应出现离析现象。c.发泡剂的稀释倍率不宜小于100。d.发泡剂所制作的泡沫应细密,经消泡试验确定的湿密度增加率不应超过10%。e.所产生的标准泡沫密度宜为40 kg/m3~60 kg/m3。

2)水泥浆的制备。a.水泥浆的拌和用水不能含有影响泡沫稳定性、泡沫胶凝材料的强度和耐久性的有机物、油污等杂质。b.所用水泥必须先进行消泡试验,以确定其湿密度增加率是否满足要求。c.水泥浆应现场连续拌和,避免泡沫胶凝材料浇筑过程中出现局部消泡、初凝现象,影响整体施工质量。同时应在出料口设置过滤网,防止较大颗粒材料堵塞泵管。

4.1.2 浇筑施工工艺

以制备的建筑垃圾再生骨料和泡沫胶凝材料,进行涵洞洞背填筑,施工工艺过程简述如下:

1)施工前准备。

a.进行浇筑区域、浇筑层的划分,标识工作区。

b.清除浇筑区的基底杂物,确保基底无积水、无松散软土,同时对基底土层进行必要的碾压处理,确保基底的软土达到标准要求。

c.根据浇筑区域的实际情况进行临时模板的安装,将模板安装紧密,防止因泡沫混凝土的高流动性导致漏浆现象的产生,并在模板侧方位涂抹界面剂。

2)泡沫胶凝材料泵送及浇筑准备。

将制备满足质量要求的泡沫胶凝材料,采用泵管输送。泵送前,应检查管接头是否紧固,确保接头密封牢固不泄露。泵送过程中,浇筑管的压力应满足扬程及输送距离要求。在浇筑前,将浇筑管的浇筑口放置在浇筑区以外,当观察到出口均匀出现泡沫胶凝材料时,再将浇筑管移入浇筑区。浇筑正式开始前,先沿着模板的边沿浇筑一圈泡沫胶凝材料。

3)建筑垃圾泡沫混凝土浇筑。

采用分层施工方式浇筑,单层厚度应控制在30 cm~40 cm,每次浇筑完成暂停施工3 h,待初凝后再施工下一层。若浇筑过程停滞时间超过30 min,应及时清洗管道,避免泡沫胶凝材料部分凝结在浇筑管内造成管道堵塞。

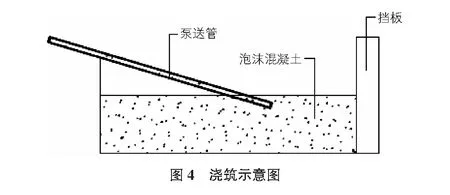

泡沫胶凝材料浇筑时,浇筑管宜与浇筑面保持缓倾角度,见图4,不宜采用从上而下喷射方式进行浇筑,管口应埋入泡沫混凝土内不小于10 cm,并应减少对泡沫胶凝材料的扰动,以降低泡沫混凝土的消泡量。同时,应采用浇筑点由中心向四边扩展或采用多点浇筑的方式进行浇筑,浇筑点不应直接冲击面板及伸缩缝模板部位,避免造成面板底部及接缝处的渗漏。当浇筑至顶层时,采用后退方式拖移浇筑管进行人工扫平,浇筑层终凝后方可进行上层的浇筑施工。

顶层泡沫混凝土浇筑完毕后,采用土工布保湿养生,同时禁止直接在泡沫混凝土表面进行机械、车辆作业或堆压杂物,路面施工必须在顶层泡沫轻质土养护不少于28 d以后进行(见图5)。

4.2 工后沉降观测

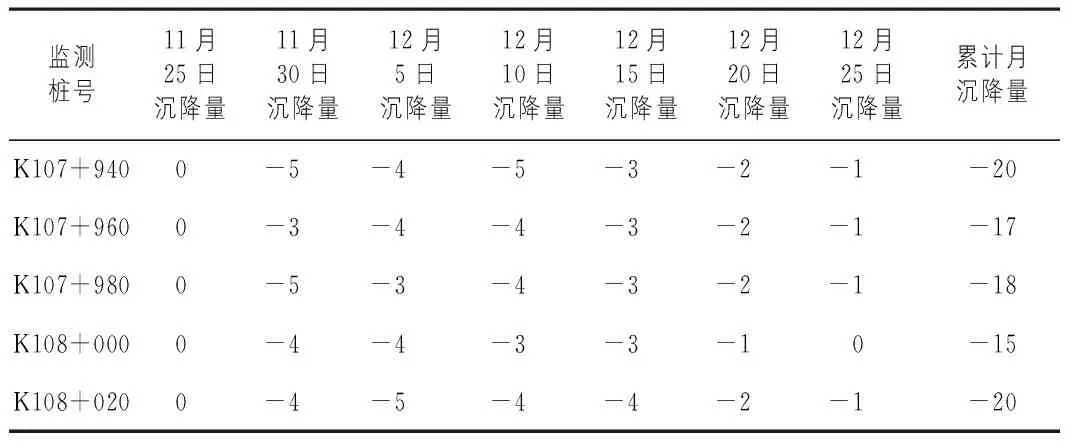

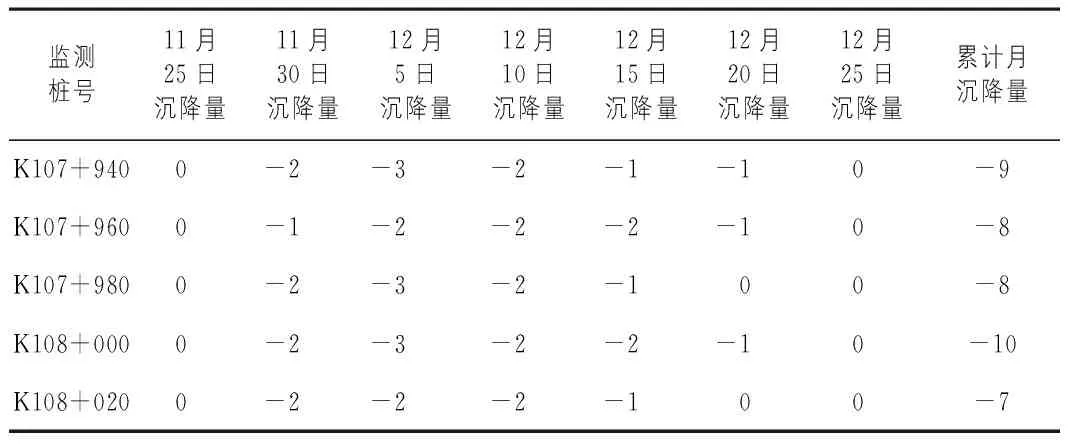

泡沫混凝土施工完成后,在左幅、右幅各布设1个沉降观测点,进行为期一个月监测,沉降数据见表9,表10。

表9 左幅沉降观测记录(高5 m~8 m) mm

从表9,表10可以看出,随之时间延长,无论左幅还是右幅,沉降量逐渐降低,填方高度越大,累计沉降量也越大,但工后一个月,建筑垃圾再生骨料泡沫混凝土结构趋于稳定,沉降量很小。建筑垃圾再生骨料泡沫混凝土兼备土质路基及支挡防护作用,自重轻,大幅降低填土荷载,减少了洞背回填材料自身的滑动力矩,提高其抗滑稳定性,对外侧无侧向压力,有效抑制了台背和地基之间的不均匀沉降和侧移,沉降量远低于一般填土台背。同时建筑垃圾再生骨料泡沫混凝土导热系数低于一般回填材料,保温性能良好,不易产生由温度变化所引起的裂缝,提高路基路面构造物的耐久性。

表10 右幅沉降观测记录(高2 m~3 m) mm

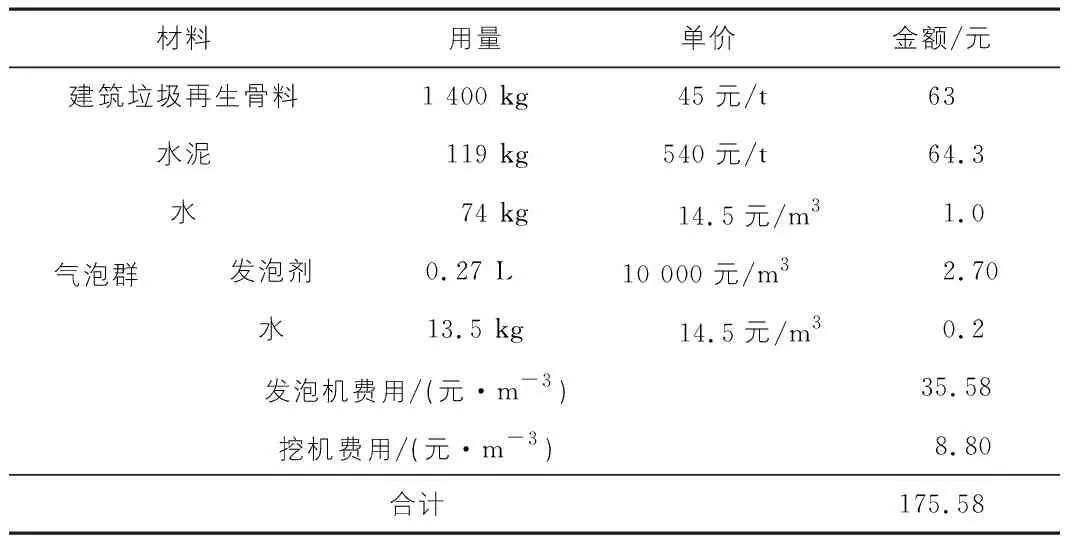

4.3 经济性分析

通过分析表11,表12可以看出,建筑垃圾再生骨料泡沫混凝土填筑成本为175.58元/m3,未筛分碎石填筑成本为192.97元/m3,每立方米成本约降低9.0%。建筑垃圾泡沫混凝土可使建筑垃圾资源化和无害化利用,且来源广泛、价格便宜,可以减少天然砂石料的使用,节约资源,具有良好的社会经济效益。此外,建筑垃圾再生骨料泡沫混凝土结构稳定,荷载敏感性较低,有效缓解填筑材料自重及交通荷载对其产生沉降,从而提高路面结构的耐久性及行车舒适性。

表11 每立方米建筑垃圾泡沫混凝土材料成本及机械费用

表12 每立方米未筛分碎石材料成本及机械费用(3 d施工完成)

5 结语

1)采用建筑垃圾破碎成再生骨料用于涵洞洞背回填,按其颗粒尺寸分为0 mm~10 mm,10 mm~20 mm,20 mm~40 mm,40 mm~63 mm四档,提出建筑垃圾再生骨料泡沫混凝土骨料配比为:10 mm~20 mm占35%,20 mm~40 mm占45%,40 mm~63 mm占20%。

2)分别进行泡沫胶凝材料组成和再生骨料混凝土配合比设计、优化及性能评价,提出泡沫胶凝材料和建筑垃圾再生骨料混凝土的技术要求,确定泡沫胶凝材料组成为水泥∶水∶气泡群=320∶192∶705,水胶比为0.6,再生骨料泡沫混凝土1 m3实验室配合比为建筑垃圾∶泡沫胶凝材料=1 400 kg∶349 L。

3)提出了建筑垃圾再生骨料泡沫混凝土涵洞洞背回填的施工工艺流程,进行工后沉降观测,发现建筑垃圾再生骨料泡沫混凝土具有良好的结构稳定性,有效抑制了台背和地基之间的不均匀沉降和侧移,其多孔结构保温性能良好,不易产生由温度变化所引起的裂缝,提高路基路面构造物的耐久性。