基于FLAC3D的分层开采再生顶板裂隙控制效果分析*

2022-04-26于顺才丁仰卫任英勇

陈 健,鲁 义,2,于顺才,丁仰卫,李 亮,任英勇

(1.湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201;2.湖南科技大学 南方煤矿瓦斯与顶板灾害预防控制安全生产重点实验室,湖南 湘潭 411201;3.山东鲁泰控股集团有限公司 鹿洼煤矿,山东 济宁 272350;4.吉利百矿集团百色双田矿业有限公司 州景煤矿,广西 百色 531500)

0 引言

煤炭作为能源消费结构中的主体[1],在过去的较长时间段内被高强度开采,并且因此前的技术原因,大量优质煤炭资源被遗留浪费,如今为了提高煤炭利用率,同时延长矿井的服务年限,对这些遗留的煤炭资源进行了重新开采[2-3]。在复采过程中,原煤层采出后冒落的顶板岩块经压实胶结形成低强度的再生顶板[4],此种顶板不仅漏风裂隙多、强度差,而且含煤量高,易被巷道风流氧化自燃从而导致矿井火灾甚至引发瓦斯爆炸[5-7]。因此,再生顶板的防护与控制是煤炭行业当前的热点问题之一。

再生顶板由于形成机理的特殊性,导致其承载能力较差[8],余明高等[9]利用FLAC3D软件研究了补连塔矿回采各阶段的覆岩与塑性区变化发现,覆岩裂隙有贯通地表的风险,增加了采空区煤自燃的可能性,并且强度差的覆岩垮落高度显著超过坚硬覆岩;宋学峰等[10]利用3DEC研究复采时再生顶板中的弱胶结岩破坏机理时发现,岩梁破坏前将形成三铰拱结构,并逐渐在岩块胶结面出现开裂、滑移从而诱发失稳垮落。综上表明,天然的支护条件对维持巷道自稳尤其是覆岩破碎的再生顶板巷道是更加困难的。王平等[11]提出的“护底、固帮、控底”软弱围岩控制原理与“三支一体”体系满足了州景煤矿再生顶板的各阶段稳定性要求;郝登云等[12]采用锚杆锚索支护不连沟煤矿发现,顶板离层量在巷道围岩暴露后,随时间推移缓慢增加并逐渐趋于稳定。而裂隙贯通的再生顶板含煤量高,使用锚固支护不易阻止上覆采空区的遗煤自燃;杨胜强等[13]结合阳泉矿区近距离上覆岩层冒落特点与通风方式研究了煤岩裂隙发育诱导采空区漏风规律及自燃特征;刘雷政[14]对浅埋藏近距离煤层群二次开采条件下的覆岩裂隙发育特征及漏风规律进行了研究,并对上覆采空区煤自燃危险区域进行了判定。

通过前人对再生顶板的研究可以发现,再生顶板的防控应从加固顶板减少裂隙漏风与上覆碎煤自燃防治2方面着手,目前国内外一般采用灌注胶结材料的方法,既可以加固顶板封堵裂隙又可以阻止遗煤自燃,常用的材料有:水泥浆[15]、环氧树脂类[16]、泡沫体防灭火材料[17-19]等,但先前的材料在分子大小、流动性、成本以及泡沫稳定性方面均存在一定的缺陷,因此本文制备1种流动性能好、泡沫稳定性强的纳米级无机灌浆材料具有重要的现实意义。

1 工作面概况

广西右江矿务局州景煤矿5304工作面煤层为五煤,有3个分层,走向是南西-北东,倾向为北西-南东,平均倾角为6°左右,煤层厚度0.5~3.5 m。其中,四煤与五煤三层层间距在5~15 m,分为五煤一、五煤二、五煤三,工作面煤层赋存情况稳定,自燃倾向性等级为Ⅱ类,属自然发火煤层。5304回风巷回采工作面顶板采用全部垮落法管理顶板,由五煤和四煤形成的再生顶板,地质条件稳定,但在多年采掘活动影响下局部出现小的地质变化,如褶皱现象,对回采工作面影响甚微,在其再生顶板岩层特性见表1。

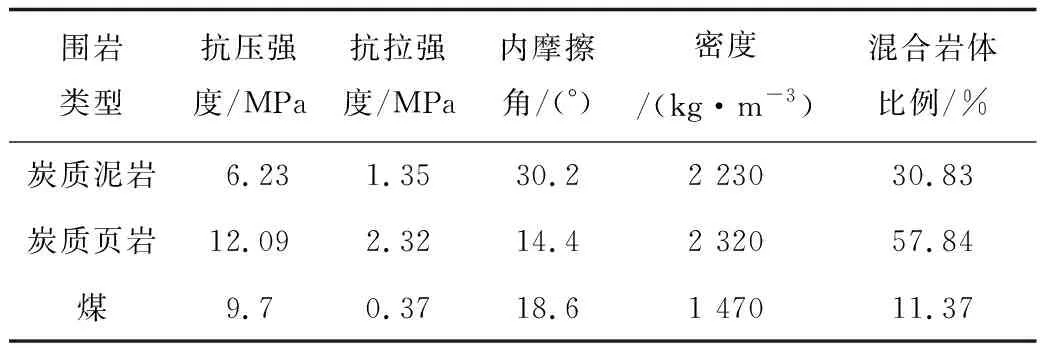

表1 再生顶板岩层特性Table 1 Characteristics of regenerated roof strata

2 模型构建

2.1 物理模型

根据表1的再生顶板岩层特性可知,州景煤矿5304回风巷回采工作面顶板围岩软弱破碎,主要由炭质泥岩、炭质页岩以及破碎煤体构成,其再生顶板混合岩体的平均密度、强度较低,再生顶板处理前后及其混合岩体的基本参数见表2~3。

表2 再生顶板混合岩体的基本参数Table 2 Basic parameters of regenerated roof mixed rock mass

表3 处理前后再生顶板力学参数Table 3 Mechanics parameters of regenerated roof after treatment

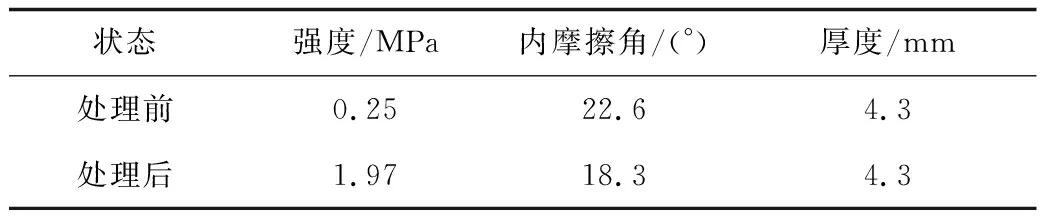

FLAC3D是在连续介质基础上的有限差分法数值模拟软件,而力的传播必须基于连续介质,因此,对于州景煤矿5304回风巷回采工作面再生顶板的分析以及巷道围岩压力分布规律的探究可采用FLAC3D进行模拟,其中模型长×高×宽=150 m×150 m×150 m,巷道截面为梯形,巷道高度2.5 m,上宽2.8 m,下宽3.6 m,数值模拟的边界条件为模型前、后和左、右位移为0,顶面受上覆岩层地应力作用,根据地质构造条件,此岩体为未经受构造作用的深部岩体,侧压系数K0=1/3,巷道经开挖之后的模型及网格划分如图1所示,其中网格总数共为307 800 个,在巷道位置进行网格局部加密。

图1 5304回采工作面回风巷模型Fig.1 Model of air return roadway of No.5304 working face

2.2 模拟结果

2.2.1 应力变化

根据上述条件对5304工作面回风巷进行有无纳米浆泡材料注浆胶结巷道的2种情况进行数值模拟,其围岩应力的重新分布结果如图2所示。

图2 围岩应力分布情况Fig.2 Stress distribution of surrounding rock

根据图2(a)可以发现,在顶板与底板位置,围岩压力显著减小,存在明显的卸载作用,由此说明再生顶板的自稳能力不足,因此,对巷道顶板需要一定的支护,以此辅助控制顶板,这与现场的调研结果相符合,垂直应力在巷道两帮的围岩中出现应力集中现象,压力峰值达到4.52 MPa;由图2(b)可知,巷道顶底板周边的围岩应力并没有因巷道的开挖而存在应力减小的趋势,说明胶结后的再生顶板可以满足支撑的要求,此外,应力集中的位置仍在两帮,最大应力达到4.2 MPa,相比于无控制措施的再生顶板明显减小。

2.2.2 位移变化

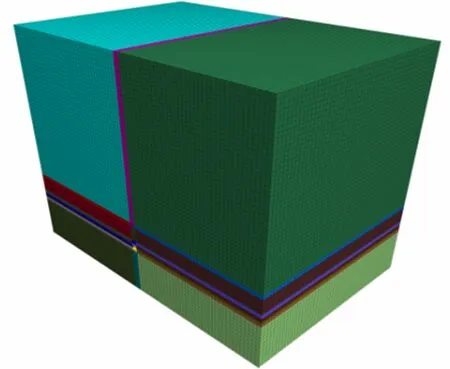

由于模型较大,其网格数量较多,因此无法对巷道周围的具体情况进行研究,故在巷道顶板、底板以及两帮的中心围岩位置选取4个监测点,监测点位置分别为(75,0,27.5)、(75,0,25)、(73,0,26)、(77,0,26),以此进行实时的位移监测,其结果如图3所示。

图3 顶底板位移变化Fig.3 Top and bottom plate displacement changes

根据图3(a)可看出,巷道顶板下沉量明显,顶板最大位移达到2.75 m,最终导致整个巷道垮塌,相对而言,底板出现底鼓现象较轻,仅为0.057 m;根据图3(b)可以发现,在使用纳米浆泡材料对巷道周边的煤岩体进行胶结后,巷道顶底板的位移出现同步下沉变化的趋势,最大位移不足0.2 m,对巷道整体影响不大。

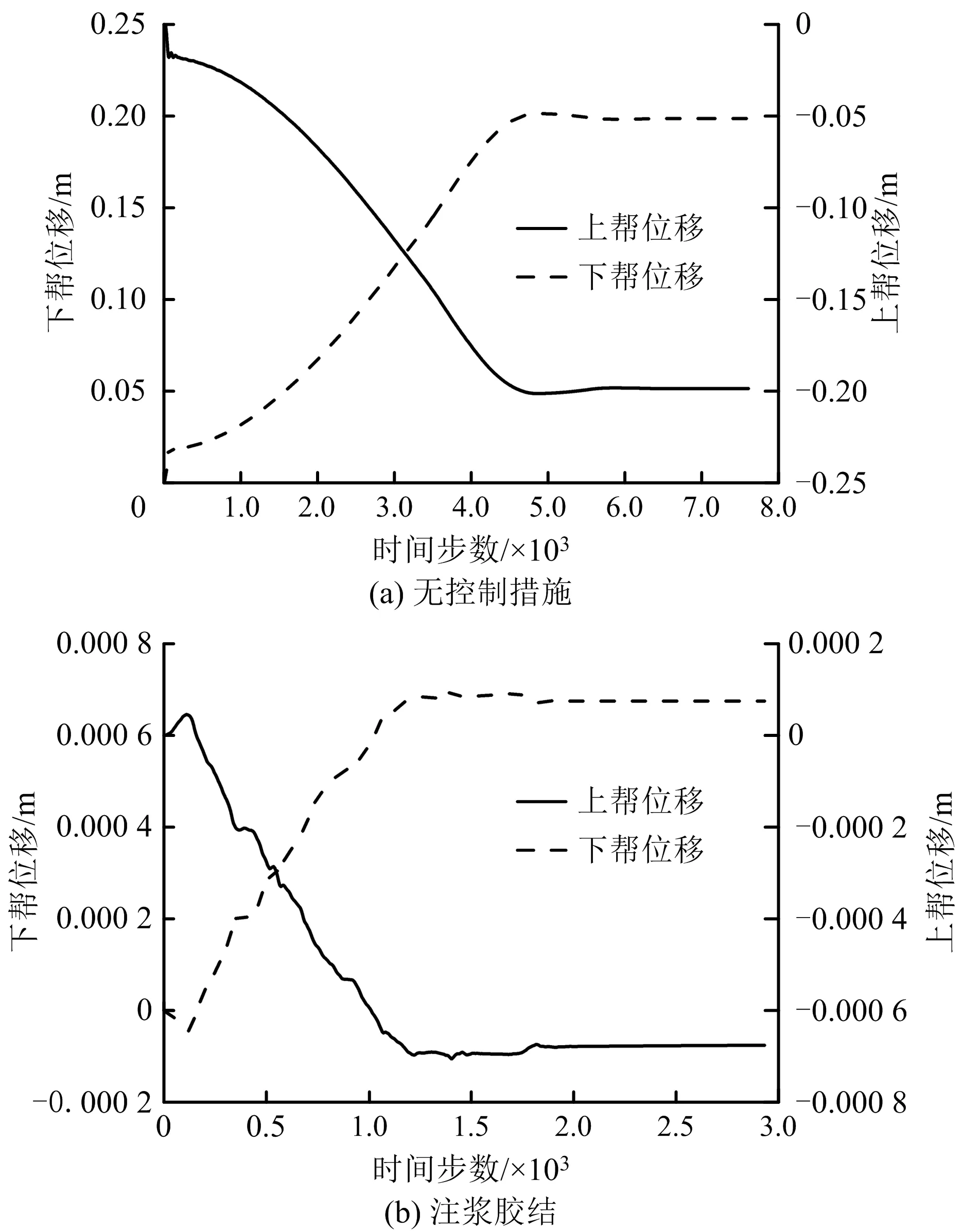

依据图4(a)可以发现,两帮在不进行外界的控制措施时呈“对称式收缩”的现象较为显著,其两帮各自收缩量可达0.2 m;依据图4(b)可以表明,在使用纳米浆泡材料胶结后,虽然两帮出现应力集中现象,但两帮的位移变化量极小,不足0.000 8 m,处于正常的形变现象。

图4 两帮围岩位移变化Fig.4 Changes in displacement of two surrounding rocks

2.3 孔隙率变化

为从微观角度刻画围岩与顶板的变化,引入孔隙率的变化来表征顶板及其围岩变形幂级数展开式[20]如式(1)~(2)所示:

(1)

ε=Δh/h

(2)

式中:t为时间步数;dε/dt为蠕变率;ai为多项式函数的系数;i,m为自然数;n为孔隙率;ε为蠕应变;h,Δh分别为顶板初始高度与压缩量,m。

在正常情况下,煤岩体孔隙率一般不高于30 %,因此根据高阶无穷小的性质可简化式(1)为式(3):

dε/dt=a0+a1n+a2n2

(3)

在未进行巷道开挖扰动前,围岩的应变率为0,故在初始状态时,则有式(4):

a0+a1n0+a2n02=0

(4)

在巷道开挖后,围岩渐于稳定,不再发生蠕变,稳定时的孔隙率nk则有式(5):

a0+a1nk+a2nk2=0

(5)

使用阿基米德原理测量州景煤矿5304工作面再生顶板岩体孔隙率,得式(6):

n0=0.11,nk=0.32

(6)

由表1可知再生顶板厚度为17 m,对图3与图4中无纳米浆泡材料注浆胶结巷道的情况下巷道顶板、底板以及下帮、上帮位移变化进行拟合,并求导可得蠕变率分别为式(7):

(7)

根据式(7)与图3、图4可以看出,在无控制措施时,顶板的蠕变率最大,则顶板的孔隙率变化也最为明显,危险性最大,故依据式(3)~(7)可知此种情况下的顶板孔隙率变化函数为式(8):

(8)

由式(8)可以看出,孔隙率的最小值为0.215,不符合初始孔隙率测量值为0.11,因此,需要对式(8)进行修正,如式(9)所示:

(9)

从图5可以看出,孔隙率的变化并不是随时间的推移而逐渐增加,在时步到3 000之前,孔隙率逐渐增大,但增长速率渐小,当时步达到3 000 步时,孔隙率最大,达到0.4,在3 000~5 000 步时,孔隙率开始降低,与位移变化存在明显区别,这是因为在扰动作用下,前期孔隙发育导致顶板持续蠕变,当孔隙发育到峰值时,地应力又会将松散顶板进行压实,这时顶板孔隙率会降低,而蠕变在地应力的作用下会持续进行,和孔隙率变化存在异步延迟的现象。

图5 无控制措施下孔隙率变化Fig.5 Porosity change without control measures

针对图3与图4中纳米浆泡材料注浆胶结巷道的情况下巷道顶板、底板以及下帮、上帮位移变化进行拟合并求导可得蠕变率分别为式(10):

(10)

使用纳米浆泡材料胶结的顶板,对顶板裂隙具有封堵的效果,其初始孔隙率近似为0,稳定状态的孔隙率为0.13,则此种情况下的顶板孔隙率变化函数为式(11):

(11)

从图6可以看出,纳米浆泡材料胶结后再生顶板孔隙率先减小后增大,其变化幅度小。这是因为胶结后再生顶板的强度足够支撑上覆岩层的负重,所以岩石在荷载作用下发生弹性变形,并且在胶结后,原破碎的顶板被逐渐压实,孔隙率逐渐减小,在达到最小值后,顶板开始逐渐恢复变形,所以此时孔隙率逐渐变大。

图6 注浆胶结下孔隙率变化Fig.6 Change of porosity under grouting and cementation

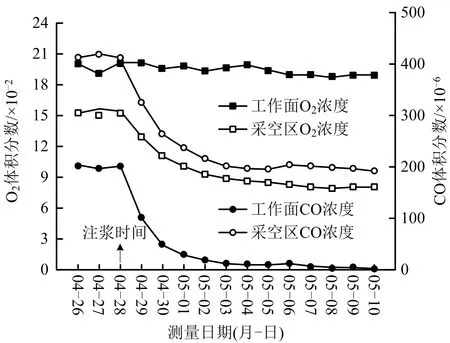

依据图7可以发现在使用纳米浆泡材料后,采空区与工作面CO发生明显下降,采空区也不再有O2渗入,可以说明纳米浆泡材料已注入采空区以及再生顶板的煤岩裂隙中,使用纳米浆泡材料可以封堵顶板的原有裂隙,减小初始孔隙率,达到从根本上解决裂隙演化的问题,避免裂隙漏风诱发的顶板甚至采空区遗煤自燃问题。

图7 采空区与工作面煤自燃指标气体浓度Fig.7 Coal spontaneous combustion index gas concentration in goaf and nining face

依据图7可以看出,在4月28日对州景煤矿5304工作面的再生顶板注入纳米浆泡材料后,采空区与工作面CO发生明显下降,采空区也不再有O2渗入,尤其是工作面的CO体积分数从起始约200×10-6急剧下降至24×10-6以下,符合作业环境标准,对后期执行掘进工作有显著的促进作用,同时指标气体的下降也表明纳米浆泡材料已注入采空区以及再生顶板的煤岩裂隙中,使用纳米浆泡材料可以封堵顶板的原有裂隙,减小初始孔隙率,达到从根本上解决裂隙扩展问题,避免裂隙漏风诱发的顶板甚至采空区遗煤自燃。

3 结论

1)根据州景煤矿的现场工况使用FLAC3D数值模拟发现,在不采取任何控制措施的情况下,巷道顶底板位移大,极有可能会发生顶板垮塌事故且应力在两帮集中,两帮位移大,巷道断面收缩率极大。

2)使用纳米浆泡材料胶结处理后发现,巷道顶底板位移不明显,仅有稍微的下沉,虽然两帮仍为应力集中的区域,但两帮位移极小,巷道断面基本不发生收缩。

3)依据顶板蠕变与孔隙率之间的关系,引入幂函数进行理论推导发现,使用纳米浆泡材料注浆胶结的再生顶板其孔隙率变化幅度小,孔隙演化不显著,有利于提高顶板强度并解决再生顶板裂隙漏风问题,避免漏风导致顶板甚至采空区遗煤自燃。