机械合金化和热压烧结制备钻杆陶瓷的工艺与性能

2022-04-26孔强

孔 强

(阳新县中等职业技术学校,湖北黄石 435200)

钻杆等器械在使用过程中和高分子材料一样,会由于外界环境因素变化而发生物理性能(如硬度、强度)等变化而出现老化的现象,会在很大程度上影响整体部件的使用性能和使用寿命,因此,如何从材料合成与老化角度出发,在材料设计与制备过程中考虑钻杆等材料的预防老化的措施和工艺方法是值得研究的课题。Si-BC-N-Zr 陶瓷作为一种在SiC基础上发展起来的具有热膨胀系数低、抗蠕变性能好以及抗氧化性能好等特点的新型陶瓷材料[1],在钻杆等器械中有较为广泛的应用,作为目前开发的氧化速率最小的非氧化物陶瓷材料,Si-BC-N-Zr 陶瓷在制备过程中存在工艺复杂、最终性能受制备工艺参数影响较大等特点[2]。因此,目前科研工作者都在尝试采用简单的制备工艺,且能保障陶瓷材料在制备过程中不被氧化的方法来开发高性能陶瓷材料[3],研究的重点多集中在微量元素添加对微观组织和性能的影响上[4],对于在高温下烧结温度对Si-B-C-N-Zr 陶瓷微观组织、致密度和性能的影响规律的报道较少[5]。本文选取具有开发应用前景的Si-B-C-N-Zr 陶瓷为原料,采用机械合金化和热压烧结的方法考察了烧结温度对钻杆用Si-B-C-N-Zr 陶瓷显微形貌和性能的影响,结果有助于高性能钻杆等器械用Si-B-C-N-Zr 陶瓷的开发与应用。

1 试验材料与方法

实验材料包括纯度99.6%的硅粉、纯度99.2%的六方氮化硼、纯度99.7%的石墨粉、纯度99.2%的锆粉、纯度99.5%的硼粉。将摩尔比2:3:1:2:4的Si:C:BN:Zr:B在Fritsch P4型高能球磨机中混合均匀,磨球为Φ8mm氮化硅、球料比16:1,球磨机转速为500转/分,在球磨过程中通入高纯氩气(99.98%)进行保护,球磨时间为24h。在Highmulti-3000型热压烧结炉中对Si-BC-N-Zr 陶瓷粉末进行烧结,烧结温度在1800~2000 ℃,间隔100℃取点,烧结过程中的升温速率为10℃/min,到温后保持1h,然后随炉冷却至室温。

不同温度烧结态陶瓷的物相组成采用德国D8 ADVANCE型X射线衍射仪进行测试,Cu靶Ka辐射,扫描速度为2°/min;不同温度烧结态陶瓷的显微形貌和断口形貌采用JSM 6800型扫描电子显微镜进行观察;不同温度烧结态陶瓷的抗弯强度和弹性模量采用Instron 5569型液压伺服万能试验机进行;断裂韧性采用单边缺口梁试验进行测试[6];维氏硬度测试采用HV-1000型数显维氏硬度计进行,载荷9.8N,保载时间15s,结果为3点平均值。

2 试验结果与讨论

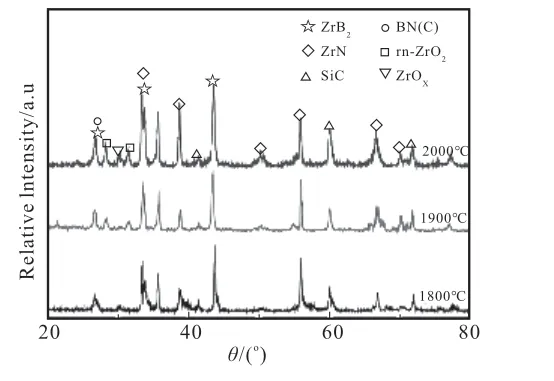

图1为不同温度烧结态陶瓷的X射线衍射图谱。当烧结温度为1800℃时,陶瓷的物相主要由ZrB2、ZrN、SiC、BN(C)、m-ZrO2和ZrOx组成,后两种Zr的氧化物可能是陶瓷在制备过程中发生了粉末原料氧化所致;当烧结温度升高至1900℃时,陶瓷的物相也主要由ZrB2、ZrN、SiC、BN(C)、m-ZrO2和ZrOx组成,未见与烧结温度为1800℃时有明显变化;继续升高烧结温度至2000℃,陶瓷的物相组成未见明显变化,但是衍射峰强度明显较烧结温度为1800℃和1900℃时有明显增强。

图1 不同温度烧结态陶瓷的XRD图谱Fig. 1 XRD patterns of sintered ceramics at different temperatures

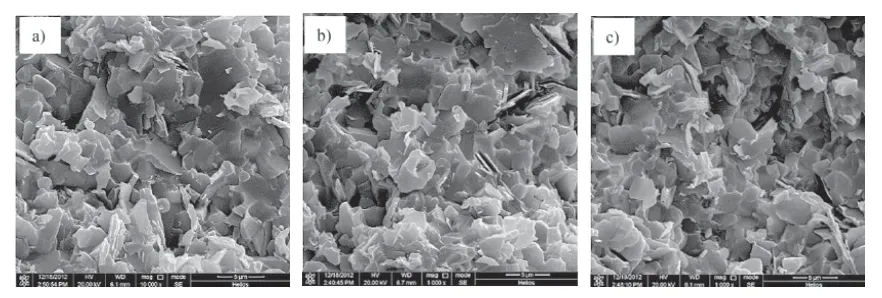

图2为不同温度烧结态陶瓷垂直于热压和平行于热压方向的扫描电镜显微形貌。对比分析可知,当烧结温度为1800℃、1900℃和2000℃时,垂直于热压和平行于热压方向的陶瓷中都可见尺寸不等的孔隙存在,但是相对而言,烧结温度1900℃和2000℃时陶瓷中的孔隙数量相对较少。此外,对比垂直于热压和平行于热压方向的陶瓷显微形貌可见,垂直于热压和平行于热压方向的显微形貌未见明显差异,可见,热压方向不会对不同烧结温度下陶瓷的显微形貌产生明显影响。

图2 不同温度烧结态陶瓷垂直于热压(a,c,e)和平行于热压(b,d,f)方向的SEM形貌Fig. 2 SEM morphology of sintered ceramics at different temperatures perpendicular to hot pressing (a, c, e) and parallel to hot pressing (b, d, f)

图3为不同温度烧结态陶瓷的密度。当烧结温度为1800℃时,陶瓷的密度约为3.97g/cm3;当烧结温度增加至1900℃和2000℃时,陶瓷的密度分别增加至3.98g/cm3和4.12g/cm3。可见,烧结温度为1900℃和2000℃时陶瓷的密度要高于烧结温度为1800℃时的试样,这与图2的显微形貌中的孔隙观察结果相吻合,即烧结温度为1800℃时陶瓷中的孔隙相对较多、致密度较低,相应地密度减小,而烧结温度为1900℃和2000℃时陶瓷中孔隙较少、致密度较大,相应地密度较大。这主要是因为烧结温度越高,则陶瓷中原子的扩散速率越快,ZrB2的形成会加速烧结致密化[7],从而降低孔隙率并增大密度。

图3 不同温度烧结态陶瓷的密度Fig. 3 Density of sintered ceramics at different temperatures

图4为不同温度烧结态陶瓷的抗弯强度和断裂韧性测试结果。当烧结温度为1800℃时,陶瓷的抗弯强度约为221MPa;当烧结温度增加至1900℃和2000℃时,陶瓷的抗弯强度分别增加至305MPa和388MPa。可见,烧结温度为1900℃和2000℃时陶瓷的抗弯强度要高于烧结温度为1800℃时的试样,抗弯强度提高幅度分别为38%和75.6%,这主要是因为烧结温度越高则陶瓷的致密度越大,而致密度是决定抗弯强度的主要因素[8]。当烧结温度为1800℃时,陶瓷的断裂韧性约为2.77MPa•m1/2;当烧结温度增加至1900℃和2000℃时,陶瓷的断裂韧性分别增加至2.92MPa•m1/2和3.15MPa•m1/2。可见,烧结温度为1900℃和2000℃时陶瓷的断裂韧性要高于烧结温度为1800℃时的试样,断裂韧性提高幅度分别为5.42%和13.72%,这可能是因为陶瓷中各物相的热膨胀系数不同,在陶瓷冷却过程中会产生残余应力,此外,致密度不同也会在一定程度上影响断裂韧性[9]。

图4 不同温度烧结态陶瓷的抗弯强度和断裂韧性Fig. 4 Flexural strength and fracture toughness of sintered ceramics at different temperatures

图5为不同温度烧结态陶瓷的弹性模量和维氏硬度测试结果。当烧结温度为1800℃时,陶瓷的弹性模量约为142.2GPa;当烧结温度增加至1900℃和2000℃时,陶瓷的弹性模量分别增加至197.4GPa和251.7GPa。可见,烧结温度为1900℃和2000℃时陶瓷的弹性模量要高于烧结温度为1800℃时的试样,弹性模量提高幅度分别为38.8%和77%,这主要是因为烧结温度越高则陶瓷的致密度越大,而致密度提高也会增加陶瓷的弹性模量[10]。当烧结温度为1800℃时,陶瓷的维氏硬度约为6.1GPa;当烧结温度增加至1900℃和2000℃时,陶瓷的维氏硬度分别为6.0GPa和9.6GPa。可见,烧结温度为1900℃时陶瓷的维氏硬度相较1800℃基本不变或略有降低,而烧结温度为2000℃时陶瓷的维氏硬度要明显高于烧结温度为1800℃时的试样,这可能是因为烧结温度1900℃时陶瓷的致密度、物相组成和含量相差不大,而烧结温度2000℃时陶瓷的致密度明显提高、各物相的衍射峰强度明显增强所致[11]。

图5 不同温度烧结态陶瓷的弹性模量和维氏硬度Fig. 5 Elastic modulus and Vickers hardness of sintered ceramics at different temperatures

图6为不同温度烧结态陶瓷的断口形貌。对比分析可知,烧结温度为1800℃、1900℃和2000℃时,陶瓷的断口形貌中都可见片层状组织,整体呈现脆性断裂特征。在受外力作用时,这些片层状组织会发生滑移或者断裂,而致密度较低的陶瓷会由于孔隙的存在而进一步降低塑性[12]。

图6 不同温度烧结态陶瓷的断口形貌Fig. 6 Fracture morphology of sintered ceramics at different temperatures

3 结论

(1)当烧结温度为1800℃、1900℃和2000℃时,陶瓷的物相主要由ZrB2、ZrN、SiC、BN(C)、m-ZrO2和ZrOx组成,两种Zr的氧化物可能是陶瓷在制备过程中发生了粉末原料氧化所致;烧结温度为2000℃,陶瓷的物相衍射峰强度明显较烧结温度为1800℃和1900℃时有所增强。

(2)当烧结温度为1800℃、1900℃和2000℃时,垂直于热压和平行于热压方向的陶瓷中都可见尺寸不等的孔隙存在,垂直于热压和平行于热压方向的陶瓷显微形貌未见明显差异。

(3)当烧结温度为1800℃、1900℃和2000℃时,陶瓷的密度分别为3.97g/cm3、3.98g/cm3和4.12g/cm3,抗弯强度分别为221MPa、305MPa和388MPa,断裂韧性分别为2.77MPa•m1/2、2.92MPa•m1/2和3.15MPa•m1/2,维氏硬度分别为6.1GPa、6.0GPa和9.6GPa。