重熔温度对Ni60/WC定向结构涂层微结构演变的影响

2022-04-26杨效田魏亨利周俊王新华曾荣杨强斌

杨效田, 魏亨利, 周俊, 王新华, 曾荣, 杨强斌

(1.兰州理工大学 材料科学与工程学院,甘肃 兰州 730050; 2.兰州理工大学 温州泵阀工程研究院,浙江 温州 325105; 3.重庆文理学院 环境材料与修复技术重庆市重点实验室, 重庆 402160)

镍基合金由于优越的耐磨性能和耐腐蚀性能,以及优异的工艺性能及高硬度性能,作为涂层材料受到广泛关注[1-3]。随着科技的发展,单一的Ni基合金不能完全满足各种在严苛工作条件下的要求,通过向涂层中添加第二相的方式优化合金涂层的整体性能近年来备受关注,如向涂层添加Al2O3、Ti3Al等强化物质提高涂层硬度增强涂层耐磨性能[4-5],向涂层添加Cu、MoS2等减摩材料,降低涂层硬度增强涂层减摩性能[6-7]。Zhou等[8]采用激光感应混合快速熔覆技术,制备了镍基WC复合涂层,研究了其组织结构在不同激光扫描速度下的演变特征,在低激光扫描速度下,γ镍生长为粗大的柱状枝晶和共晶,随着扫描速度的提高,γ镍的生长呈现出细小的枝晶和共晶,之后转变为蜂窝状晶体和共晶。朱纪明等[9]通过制备Ni60、WC、Cr3C2、TiC复合粉末的堆焊涂层,分析了涂层的微观结构、硬度及耐磨性能,发现其中TiC的添加对涂层的性能影响较大。Li等[10]通过混合不同比例的W+C粉和Ni60粉制备了原位合成WC增强的Ni基复合涂层,结果表明,这种梯度涂层可以同时具有良好的抗氧化性和较高的硬度。

根据合金凝固理论,定向凝固组织结构有较好的晶粒取向性,能够阻止裂纹扩展、消除横向晶界,提高材料的抗高温蠕变和抗疲劳性能[11-13]。根据这一思路,本文将定向凝固原理应用于涂层制备,制备了WC强化的Ni60定向结构涂层,研究感应重熔温度对定向结构涂层微观结构演变及其硬度的影响,为后续研制高耐磨高耐蚀定向凝固涂层提供理论依据。

1 Ni60/WC定向涂层制备及表征

实验选用45#钢为基体材料,涂层材料为Ni60自熔性粉末和WC的混合粉末,将Ni60和WC粉末按4∶1的比例进行机械混合,并混合均匀。WC粉末的粒度为-140~+325目,Ni60自熔性粉末粒度为-150~+300目。

采用火焰喷涂设备在45钢表面制备厚度约为0.7 mm的Ni60/20%WC预制涂层。喷涂前对45钢基体进行喷砂粗化处理,并用丙酮对其表面进行清洗,喷涂时氧气压力为1 000 kN,乙炔压力1 500 kN,喷涂角度90°,喷涂距离300 mm。使用深圳双平公司生产的型号为SPG-30B高频感应加热设备和自行设计的强制冷却装置对预制涂层行进感应重熔+定向强制冷却处理,制备定向结构涂层。感应重熔采用平面加热的方式,平面薄饼线圈与试样间隙为3~4 mm,加热功率为2.5 kW。制备过程中,对试样进行实时测温,当加热温度分别达到800、900、1 000、1 100、1 200 ℃时,停止加热,并立即对试样进行定向强制冷却处理,涂层位于上表面,从试样底部通冷却水,冷却水流量密度为1.886 mL/(min·mm2)。

采用Quanta FEG-450型场发射扫描电镜及附属的能谱仪(energy dispersive spectrometer,EDS)对涂层的组织形貌和元素分布进行分析;采用D/MAX2500PC型X射线衍射仪分析涂层的物相组成,扫描速度为10 (°)/min,扫描范围为10°~100°,加速电压为40 kV,管电流为100 mA;采用数字显微硬度计来测量涂层截面的显微硬度值,加载载荷为1.96 N,加载时间为15 s;测试完成后,利用Origin、Jade等相关软件对记录的数据进行分析处理。

2 实验结果与分析

2.1 涂层微观结构

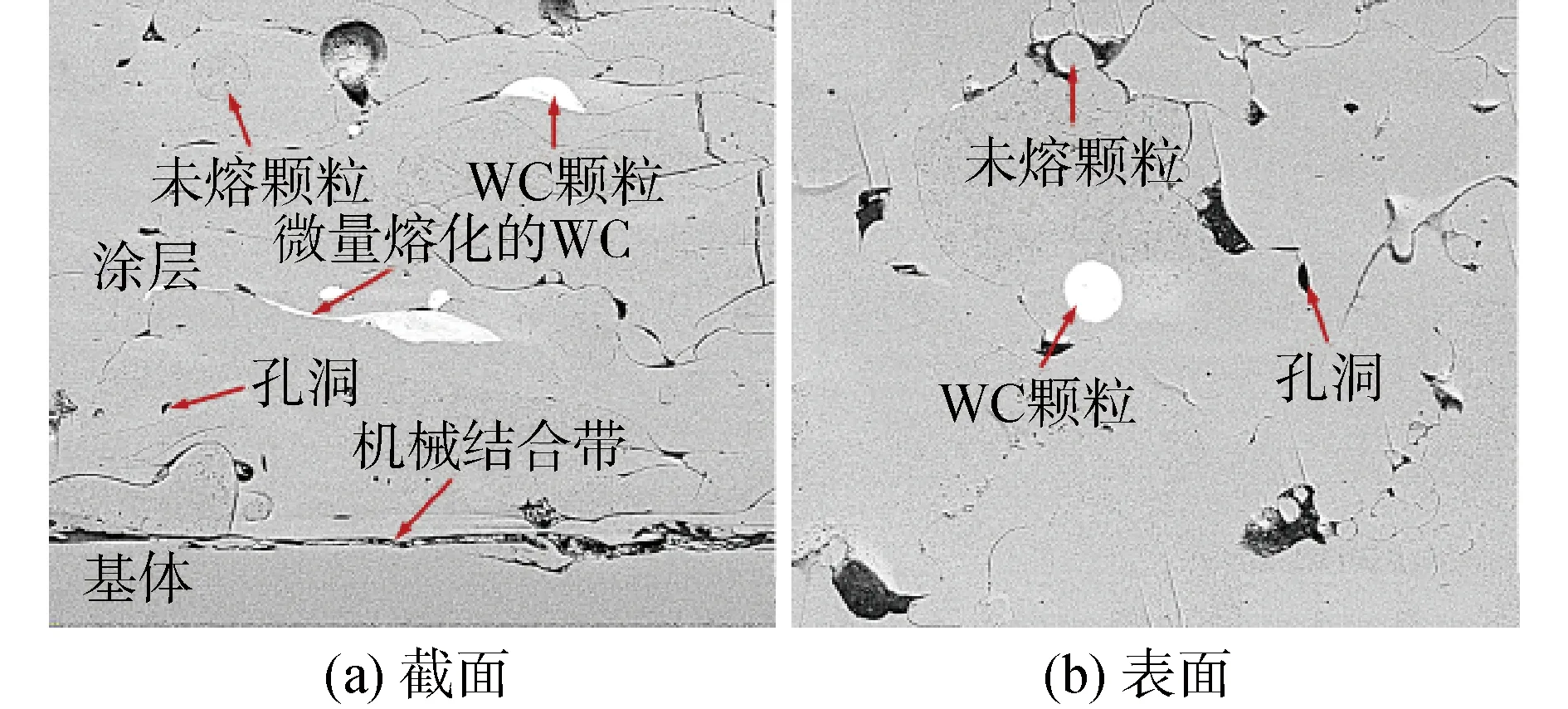

图1为火焰喷涂预制的Ni60/20%WC复合涂层。由图1可以看出,预制涂层呈现典型的层流状结构,涂层与基体的结合表现为机械结合的形式,并且涂层中有未熔化的颗粒、孔洞和杂质,微熔、变形的WC在晶界沿晶界铺展。

图1 Ni60/WC预制涂层SEM形貌

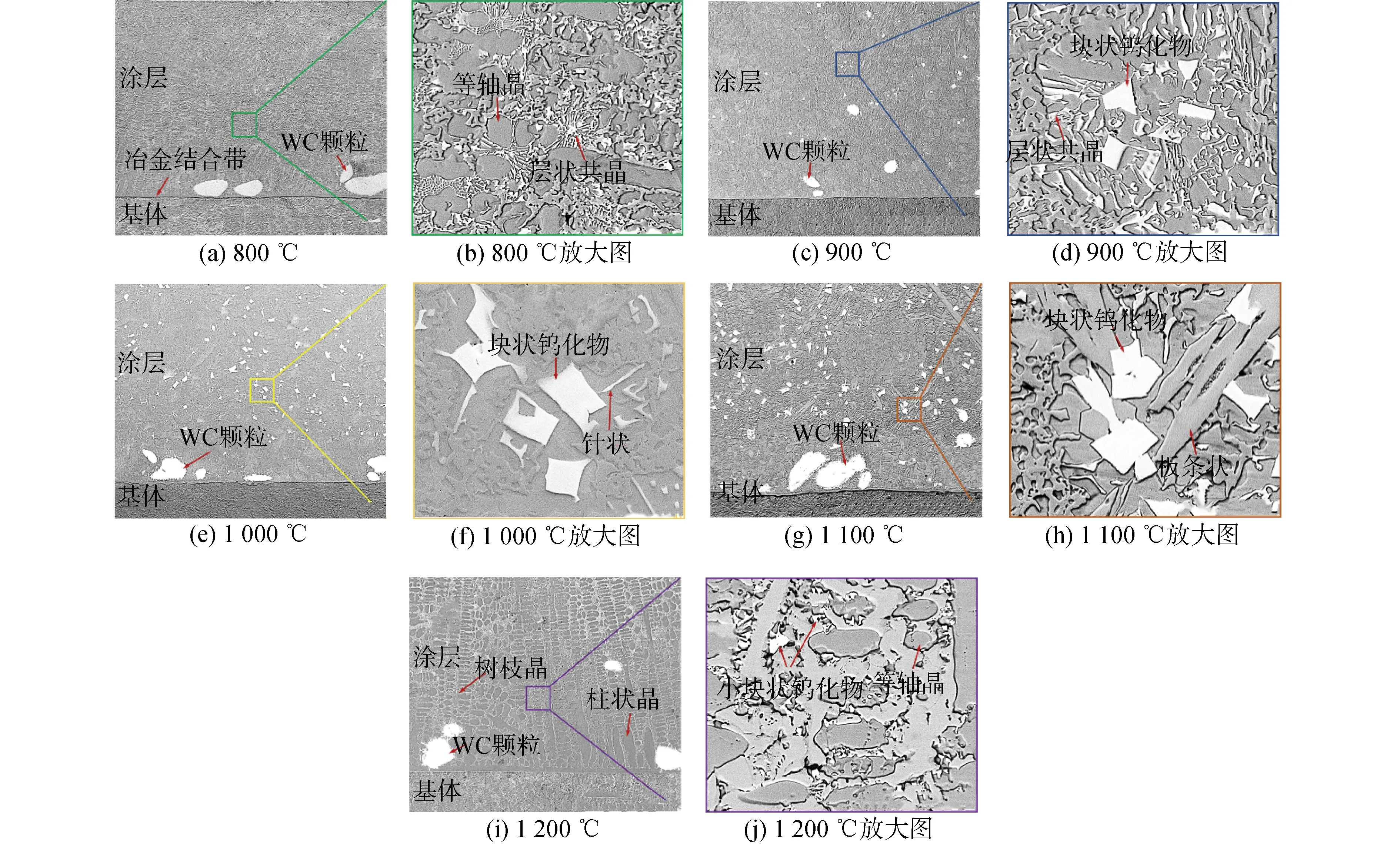

图2为Ni60/20%WC预制涂层在不同重熔温度下的截面SEM形貌。涂层经感应重熔和强制冷却处理后,在涂层界面处形成一条明显的以平面晶方式生长的白亮色冶金结合带,说明基体与涂层之间发生了元素互扩散行为[14]。随着重熔温度的升高,涂层的组织结构也发生了较为明显的变化,当重熔温度为800~1 100 ℃时,涂层并未形成明显的定向组织结构,表现为细密、凝聚态的组织结构特征,但当温度升高到1 200 ℃时,涂层组织表现为明显的以柱状晶、树枝晶为特征的定向结构;说明较低的重熔温度下,未能使涂层合金处于过热状态,从而在强制冷却后的快速凝固过程中,并不能为枝晶的定向生长创造条件,晶粒来不及定向生长即刻凝固,从而形成细密结构组织,表明涂层定向晶形成需要充分的过热度,1 200 ℃的高温重熔为定向枝晶的生长创造了充分热力学条件,从而促使枝晶沿界面生长形成定向结构组织。

800 ℃时,WC在晶界发生熔解,并发生扩散,在晶界析出层状共晶,对晶界构成如图3所示的网状共晶结构的晶界强化,如图2(a)、(b)所示,未完全熔解的WC颗粒转变为椭圆形结构,与文献[15-16]一致。当重熔温度为900 ℃时,由图2(c)、(d)看出,晶界处析出微小的呈三角形、长方形、菱形和一些不规则形状的W化合物颗粒,这是由于重熔温度的升高,加速了WC颗粒边缘的熔解,也促进了熔解的WC和析出的活性元素Si的反应,并形成了新的化合物WSi2物相,形状向块形和长条形转变,这从文后元素分布和物相组成分析中可以得到证明。图2(e)、(f)是重熔温度为1 000 ℃时的涂层形貌,可以看出,较高的温度导致元素互扩散行为加剧,加剧了W和Si元素的反应,促使块状W化物尺寸长大,并向规则的四边形转变,从图2(e)低倍照片可以看出,这些化合物在涂层中均匀分布,对涂层具有弥散强化效果。重熔温度升高到1 100 ℃时,涂层中晶界处开始出现板条状的组织结构,根据文后元素分布分析及XRD分析,其主要基质相为Ni2.9Cr0.7Fe0.36,在板条状组织结构形成动力学推动下,涂层中析出的W化合开始向周围扩散,嵌合到板条状共晶结构中间,并受到WSi2等硬质相不断的生成以及析出共晶结构的影响,其形状也向多样化开始演变,如图2(g)、(h)所示。随着重熔温度继续升高到1 200 ℃,从图2(i)、(j)中可以看出,涂层合金处于较大的过热状态,在快速冷却的过程中,不仅为涂层定向晶的生长创造了热力学条件,而且界面前沿析出的溶质原子向枝晶生长的方向聚集,导致沿热流方向生长的枝晶前沿溶质原子浓度发生了变化,生长前沿失稳,动态平衡被打破,进而造成成分过冷,从而形成了“脊椎”型定向生长的组织结构涂层,扩散的W元素和析出的Cr元素在晶界穿插扩散,部分W和Si、B元素充分反应,生成较多的WSi2、W2B等物相,和Cr化合物相共同对晶界起到阻塞强化的效果。

图2 不同重熔温度定向涂层截面SEM形貌

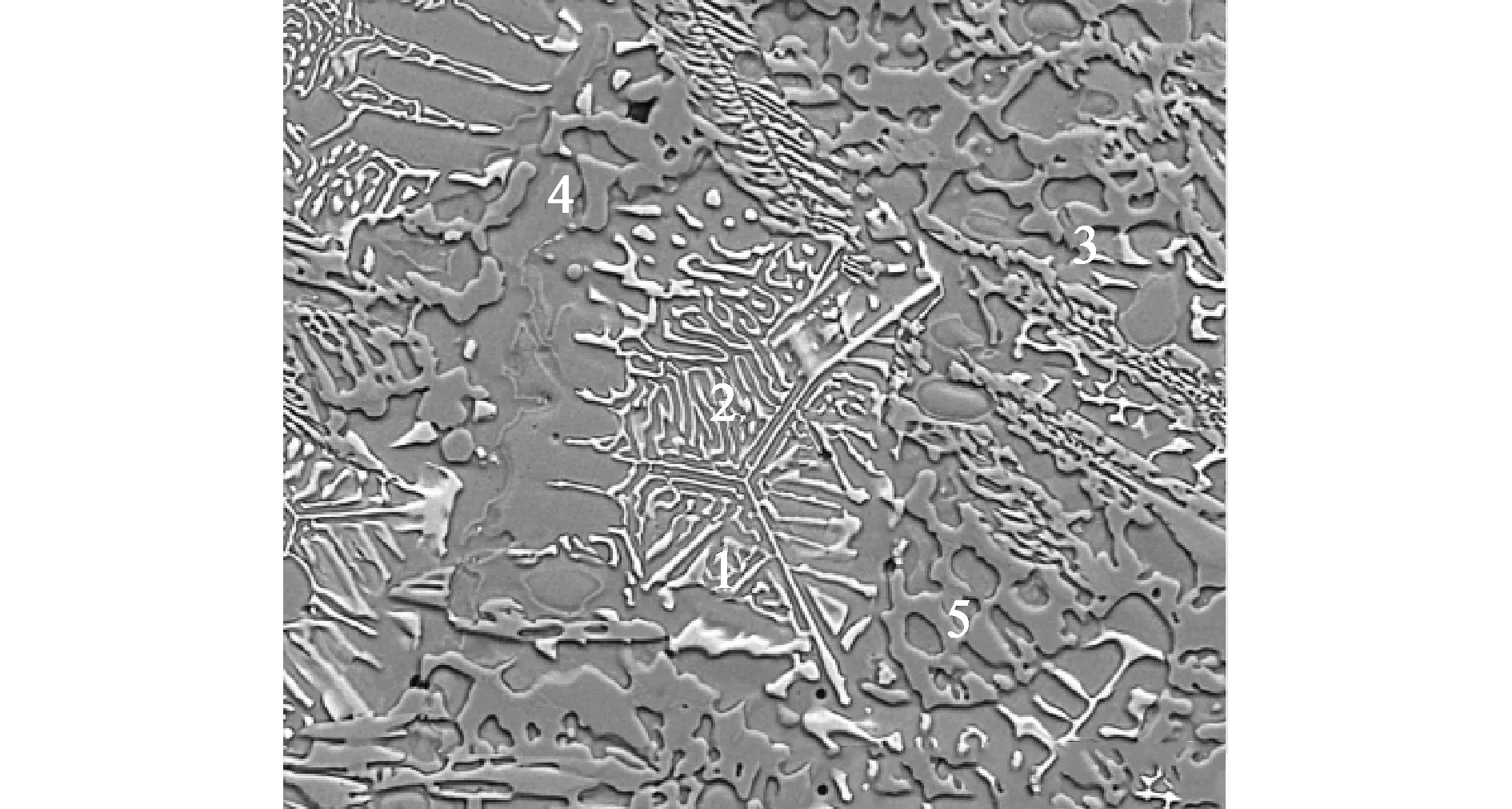

对800 ℃重熔温度的涂层界面区域进行EDS能谱分析,研究涂层中网状共晶结构的组成。如图3所示,标记点1、2和3处W、Ni、Cr、Fe原子质量分数较高,可得出涂层中白亮色层状共晶结构主要由W、Ni、Cr、Fe以及微量B、C元素组成的各类物构成;标记点4中,Ni和Fe原子质量分数较高,可得涂层中浅灰色晶粒主要由Ni、Fe元素组成,由于Ni和Fe元素有很好的冶金相容性,在凝固的过程中会优先形成固溶体或者化合物,从而会形成以Ni元素为主体的晶粒结构;对于标记点5,富集了Cr、Fe、W、B、C原子,可得深灰色的块状晶界处主要由这些元素构成的相组成,硬质相和强化物相组成晶界包裹晶粒,可对其起到支撑和强化的作用。

图3 800 ℃重熔温度定向结构涂层截面SEM形貌

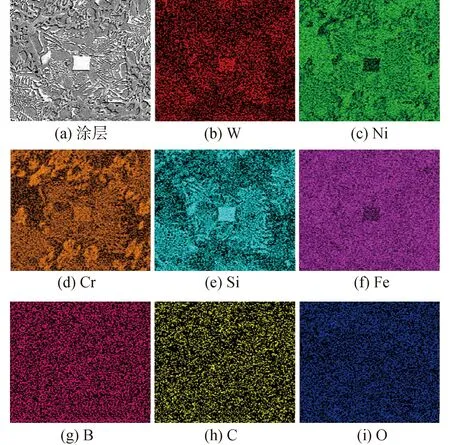

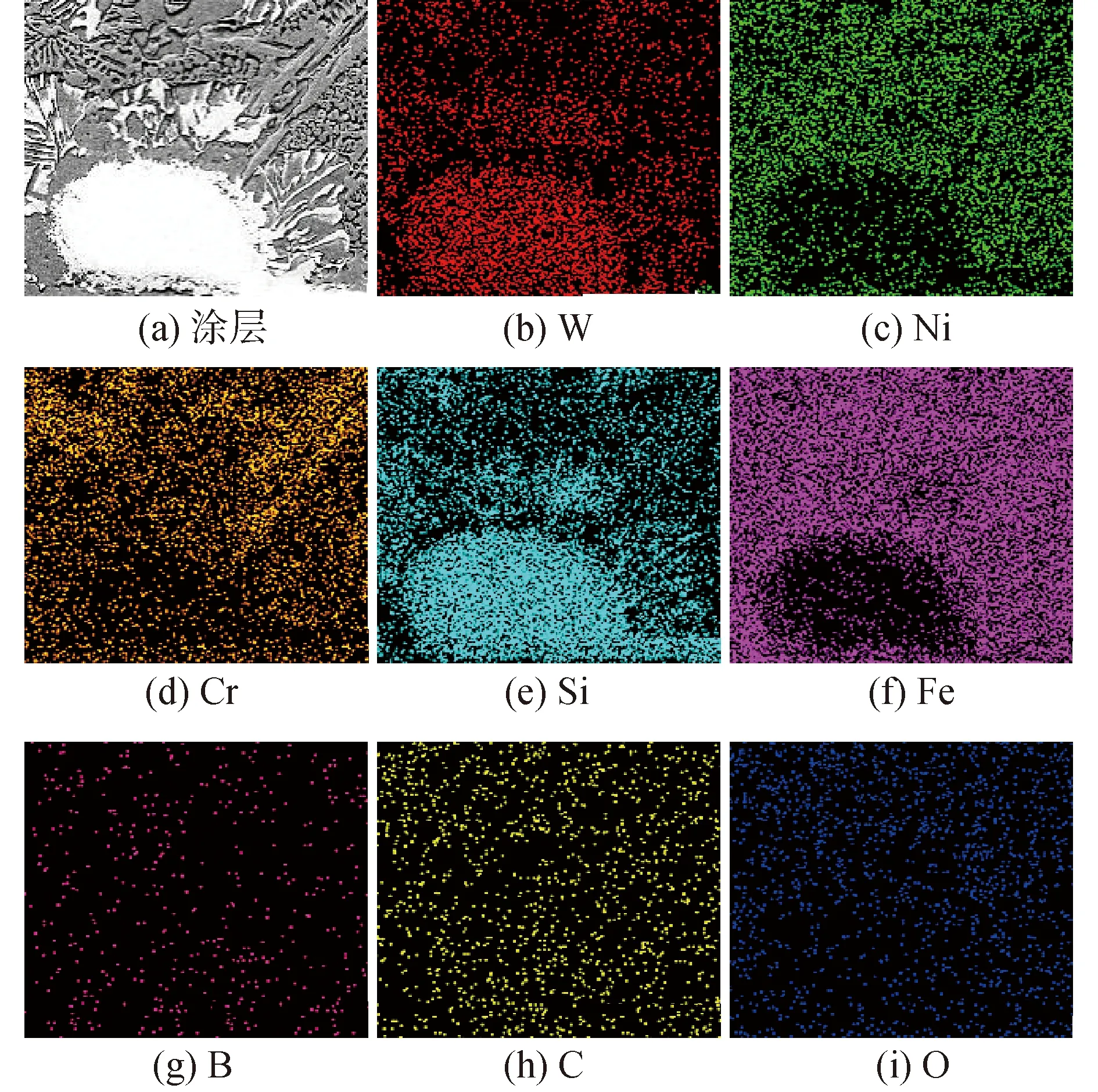

选取重熔温度900 ℃涂层中块状物存在的区域进行面元素分布分析,分析涂层中块状W化物的元素组成,结果如图4所示。可以看出,涂层中的块状W化物处富集了W、Cr、Si元素,结合X射线衍射仪分析,涂层中出现的形态和大小演变的块状物质是熔解的WC在溶质置换析出过程中W和Si、B元素反应生成的化合物,其和晶界处形成的Cr、C化合物形成多相交叉共存的结构。

图4 900 ℃重熔温度定向结构涂层截面SEM形貌及元素面分布

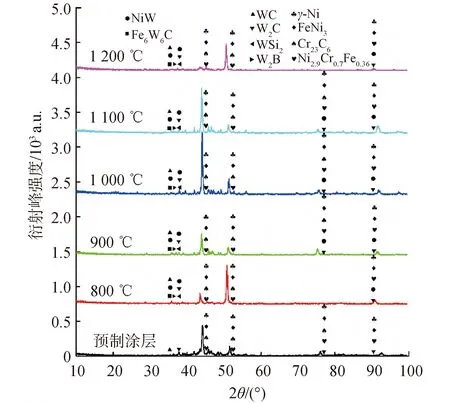

选择重熔温度为1 100 ℃时涂层,对涂层中存在较大尺寸的白亮色颗粒进行元素分析,以确认白亮色大颗粒和分散分布的白亮色小颗粒是否一致,结果如图5所示。可以看出,W、Si元素富集于白亮色颗粒,结合文后XRD分析以及涂层制备条件,大块白亮色颗粒应为尺寸较大WC物质未能完全熔解,但在其熔解过程中和涂层中Si元素发生化合反应,在其表层形成WSi2化合物,在强制冷却涂层形成后,残存于涂层内部的产物。图6是对预制涂层和不同重熔温度制备的定向结构涂层进行的XRD分析。可以看出,预制涂层的物相由γ-Ni、FeNi3、Cr23C6、Ni2.9Cr0.7Fe0.36、WC、W2C组成[17-19],而其他5种不同的温度制备的涂层中均检测到了WSi2、W2B、NiW和Fe6W6C相,可见在涂层重熔过程中WC的溶解分解出的W原子与Ni、Si、B、Fe、C分别形成具有高熔点、高耐磨的WSi2相,以及以Fe6W6C存在的固溶体相和少量的W2B、NiW相。对比不同温度下制备的定向结构涂层XRD图谱,随着W化物形成的演变,涂层主峰的强度以及位置也发生了微变化,预制涂层的主峰出现在44°,而800 ℃重熔后,涂层在52°出现尖锐主峰,随着重熔温度的升高,当重熔温度为900、1 000、1 100 ℃时,涂层中主峰的位置又发生了改变,出现在44°,重熔温度继续升高到1 200 ℃时,主峰又从44°变为52°,根据布拉格方程,衍射角的变化意味着晶面间距发生演变,可见随着重熔温度升高,以及W化化物形成的影响,涂层晶面间距发生不断变化。

图5 1 100 ℃重熔温度定向结构涂层截面SEM形貌及元素面分布

图6 Ni60/WC复合涂层XRD图谱

2.2 涂层中WC及共晶结构的演化模型建立

依据WC和涂层微组织结构随重熔温度的演变,建立如图7所示WC在涂层中熔解的过程和共晶结构的演化模型示意图。由于重熔的高温,使得块状WC颗粒的边缘发生少量的熔解和分解,分解出的W原子以游离态的形式向周围扩散,并在扩散过程中与涂层中的Ni、Cr、Fe、B、C发生持续的化学反应,凝固过程中WC颗粒从边缘开始形成向外辐射、延伸生长的须状、条状组织[20],随着WC颗粒边缘尖角的不断熔解,WC颗粒逐渐向类椭圆形演变。在较低温度下,不能为熔解的WC远程扩散提供充分条件,慢速扩散下,周围形成了网状共晶结构。重熔温度的升高,W元素形成较为远程的扩散,并发生了更为充分的W、Si、B、Ni的化合反应,促使W化物富集并向块状结构转变,随着温度升高到1 200 ℃,形成的W化物发生二次熔化,并在定向晶生长过程中,随枝晶定向长大填充到晶界内部。

图7 涂层中WC及共晶结构演化

2.3 硬度分析

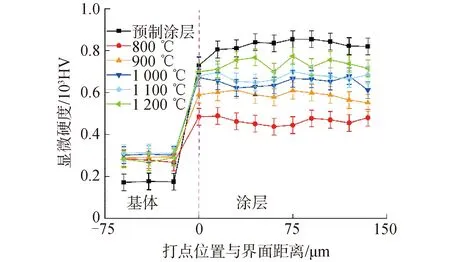

图8为不同重熔温度Ni60/WC复合涂层截面微观硬度。Ni60/WC复合涂层的硬度远大于基体的硬度,预制涂层显示了较高的硬度,平均硬度达到约809.4 HV,由于WC颗粒的存在,部分局域硬度会明显增大;重熔和定向冷却处理能使涂层的硬度显著升高,当重熔温度由800~1 100 ℃逐渐上升过程中,涂层的平均硬度从421.8 HV(800 ℃)上升到594.2 HV(900 ℃)、638.1 HV(1 000 ℃)和684.5 HV(1 100 ℃),呈上升趋势。

图8 不同重熔温度Ni60/WC复合涂层截面微观硬度

结合图2涂层微观结构演变特征,可以认为,随着WC溶解和扩散,以及逐渐生成W2B、WSi2,W化物作为强化物逐渐对涂层形成弥散强化效果,涂层硬度值升高[21],并且随着晶间结构向板条状转变,硬度进一步提升;当重熔温度升高到1 200 ℃时,涂层定向结构的形成和晶界内硬质强化相的析出,使其显微硬度最大,其平均值约为699.8 HV,结合图2(j),在高温重熔过程中,W元素发生充分扩散和反应,导致更高含量的WSi2生成,其是介于金属和陶瓷之间的一种金属间化合物,在定向枝晶形成生长过程中在晶界富集,对晶粒起到包裹作用,对晶界起到填充、强化的效果,所以导致在此温度下涂层的显微硬度值最高。

3 结论

1)重熔温度为800~1 100 ℃时,涂层中未出现定向组织,此时主要为细密、凝聚态结构,涂层中出现层状共晶和块状W化物结构,当重熔温度升高到1 200 ℃时,涂层定向结构特征最为明显,主要由柱状晶、树枝晶、等轴晶组成。

2)预制涂层经不同温度重熔和强制冷却处理后,在不同重熔温度的定向涂层中均检测到了WSi2、W2B、NiW、和Fe6W6C相,这些分布于晶界内的硬质相在一定程度上可以强化晶界,提高涂层的硬度。

3)随着重熔温度的升高,涂层的显微硬度增加,1 200 ℃时,由于涂层中W元素的充分扩散,晶界内析出的富集W元素的硬质相含量升高,定向结构涂层显示出最大的硬度值。