竖直降落式反应器中颗粒流流动传热的CFD-DEM模拟

2022-04-26葛少恒陈德珍尹丽洁梅振飞

葛少恒,陈德珍,袁 郡,尹丽洁,梅振飞

竖直降落式反应器中颗粒流流动传热的CFD-DEM模拟

葛少恒,陈德珍,袁 郡,尹丽洁,梅振飞

(同济大学机械与能源工程学院热能与环境工程研究所,上海 200092)

掌握竖直降落式热解反应器中污泥颗粒的流动与传热规律是设计反应器的关键.采用计算流体力学与离散元(CFD-DEM)耦合的方法模拟了竖直降落式反应器中污泥颗粒的流动与传热过程.首先,利用文献中的实验结果与传热模拟结果比对,验证了传热模型的合理性.进而考虑了热气流输入、反应器尺寸和污泥颗粒变化等对传热特性的影响.其中颗粒的质量随温度的变化规律通过热重实验测得,进而通过拟合得到颗粒的粒径与温度的关系.计算结果表明,颗粒在反应器内的流动接近于“活塞流”,气相压降较大(1329Pa/m);颗粒与气相之间的对流传热占据主导地位,污泥颗粒热解传热过程颗粒形变的影响较大、不可忽略,反应器管径超过60mm以后,管径增大会导致壁面传热占比急剧下降.此计算为污泥竖直降落式热解反应器的设计提供了依据.

CFD-DEM;传热;竖直降落式反应器;污泥颗粒;颗粒形变

热解技术在污泥的减量化、无害化、资源化方面有较大优势[1-2],热解工艺中热解器的选择至关重要,一方面影响能量的利用效率,另一方面对于某些特定的固体废弃物,利用其理化特性,可以选择最合适及经济的热解器以满足要求.目前已经报道的废弃物热解反应器有固定床热解器、回转窑热解器、流化床热解器等[3].而竖直降落式反应器借助重力作用自行下落,无需外力,易于密封,且传热面可以灵活布置.对污泥这种均匀物料比较适合[4],但是对于其流动传热的研究还非常不足.

一般热解反应器都是间接加热,虽然保证了氧气的隔绝,但传热效率较低.为了提升传热效果,可以利用少量的高温烟气直接对污泥进行加热,以减少对受热面的需求.且高温烟气还能促使焦油裂解;烟气中水蒸气能够对挥发分中的焦油进行重整提升热解气热值[5],此外水蒸气对半焦气化也有重要影响[6].

污泥在竖直降落管式热解反应器内的热解过程是一个稠密气固反应系统.双欧拉方法将颗粒作为拟流体,不能获得颗粒层面的信息.欧拉-拉格朗日方法可以追踪每一个颗粒的运动轨迹,在颗粒尺度上给出系统丰富的受力和运动信息[7].计算流体力学与离散元(CFD-DEM)方法使用软球模型计算颗粒间相互作用,因颗粒碰撞的搜索耗费计算资源,再耦合传热、传质和化学反应计算资源的消耗会非常巨大.在移动床热转化过程的数值模拟方面,国内外采用CFD-DEM方法的研究较少,使用CFD-DEM方法研究流化床的较多,但主要集中在二维和准三维空间[8].

此外,热解过程中颗粒的收缩对颗粒的传热和运动都有一定影响[9].由于污泥颗粒热解过程复杂,目前关于污泥颗粒热解过程的模拟较少,多以单颗粒为主,刘秀如[10]研究单个污泥颗粒在流化床中的受热升温过程,分析了颗粒粒径等对颗粒内部各点升温过程的影响规律.景亮晶[11]建立了生物质单颗粒的热解模型,研究了外界温度、颗粒粒径等对颗粒内部的传热影响.这些研究均假设污泥颗粒为均匀球体,不考虑颗粒之间的碰撞和传热,也不考虑热解过程中颗粒体积的变化.

本文基于CFD-DEM模型,考虑烟气和污泥颗粒对流换热、反应器壁面和颗粒之间导热、颗粒之间导热以及颗粒在热解过程的粒径变化,对竖直降落式热解器中污泥颗粒热解过程进行模拟,追踪不同颗粒的运动轨迹,分析反应器内颗粒传热和温度分布,为竖直降落式热解反应器的设计提供依据.

1 模型介绍

基于CFD-DEM方法,气相用Navier-Stokes方法描述,颗粒相采用DEM方法跟踪体系内的每个颗粒[12].污泥颗粒的热解过程非常复杂,本文主要研究竖直降落式热解反应器内部颗粒的运动和传热特性,对模型有如下假设:①污泥颗粒为球形、干颗粒;②不考虑污泥颗粒内部的温度梯度;③污泥颗粒热解过程中,粒径均匀减小.

1.1 气相控制方程

对于密相系统内的冷态和热态气固流动模拟,绝大多数研究者将流体运动假设为层流[13],且本文工况雷诺数较小,所以选择层流模型.

气相控制方程主要包括连续性方程、动量方程及能量方程:

式中:g为气体的比热容;为气体热扩散率;g,i为气相与颗粒之间的热流;g,wall为气相与壁面间热流.

1.2 固相控制方程

颗粒的运动采用离散单元法(DEM)描述[14],颗粒在平动和旋转运动下的运动方程如下:

式中:、、i和分别是单个颗粒的质量、惯性矩、线速度和角速度.g和g,i是重力和流体-颗粒相互作用力.弹性力e,ij和阻尼力d,ij用于表征颗粒间力.颗粒作用在颗粒上的扭矩包括:由切向力产生并引起颗粒旋转的,ij,和由不对称法向接触力产生的,ij.当法向力不通过粒子中心时,应生成,ij.

流体-颗粒间曳力计算使用Gidaspow[15]模型.

颗粒的能量方程[14]为

式中:c,i和T分别为颗粒的比热容和温度;,j为颗粒和颗粒之间的导热热流;,g为颗粒与周围气相的对流换热热流;,rad颗粒与周围环境的辐射换热.

1.3 传热模型

在式(3)和(6)中包括了3种热传递方式,即对流换热(颗粒与气相、气相与壁面)、导热(颗粒与颗粒、颗粒与壁面)和辐射换热(颗粒与周围环境).烟气的发射率[16]和温度较低,因此忽略辐射换热.

1.3.1 对流换热

颗粒与气相之间的对流换热量, g为:

式中,和g, i为颗粒表面积和气相温度.

气相与近壁面传热量g,wall为

式中,g,wall和g,wall为传热系数和气相与壁面接触面积.

1.3.2 导热换热

颗粒之间导热使用Chaudhuri等[17]提出的模型,颗粒之间导热通过重叠面积传递,如图1所示,相互碰撞的颗粒之间的传热计算公式如下:

其中,c为热传导系数.

其中,k、k是接触颗粒,的导热系数;F是颗粒间的接触力;*是接触颗粒、的几何平均半径;*是等效弹性模量.

图1 颗粒导热模型

1.4 颗粒粒径变化模型

假定颗粒的密度不变,颗粒的粒径随着质量的减小,通过热重实验(WRT-3P 型热分析仪,上海精密科学仪器有限公司),测得颗粒的质量变化与温度的关系,拟合得到颗粒粒径与温度的关系.

由此得到:

式中,是污泥颗粒转化率,%;是指前因子;是通用气体常数;是颗粒温度;是升温速率;是活化能;0和new分别是颗粒初始粒径和反应过程中变化的粒径;end是热解实验终止时样品的失重率,%.

图2为质量为7.4mg、粒径为2.16mm的干污泥颗粒在加热速率为7℃/min,反应终温为650℃的条件下的TG曲线.从图中可以看出计算结果和实验结果较为吻合.

图2 干燥污泥颗粒的TG曲线

2 模拟工况

模拟对象为竖直降落式热解器,如图3所示,长170mm,直径60mm,为节省计算资源,选取的长度较短,颗粒从顶端落入,同时颗粒床层向下移动,颗粒从底端流出.入口热烟气从顶端流入,流网格尺寸为2.5mm.颗粒、流体以及其他参数均列于表1.

图3 竖直降落式热解器示意

表1 模拟参数及工况

Tab.1 Simulation parameters and working conditions

3 结果与讨论

3.1 模型验证

为验证采用的CFD-DEM及传热子模型的正确性,将模型计算的结果与Patil等[18]做的鼓泡床内气固传热实验结果进行比对,验证本文传热模型在复杂密相系统内的适用性.参数设定见表2.

表2 准二维鼓泡床验证算例工况设置

Tab.2 Setting of quasi-two-dimensional bubbling bed verification case

图4给出了Patil等[18]实验中所采用的准二维鼓泡床几何模型示意.温度为363.15K的颗粒堆积在床层下部,随后温度为293.15K的气体流化颗粒.入口设置为均匀速度,壁面为无滑移;出口设置为环境大气压.工况设置列于表1中.根据Patil等[18]的实验,对于速度的影响,研究1.20m/s、1.54m/s和1.71m/s 3组工况.

图5比对不同工况下实验和模拟中鼓泡床内平均颗粒温度的演变(=75.0g,p=1.0mm).如图所示,增大流体速度会增大每个颗粒的对流传热速率,因此颗粒温度降低较快.此外,较大的流体速度使得颗粒运动更为剧烈,颗粒碰撞频率增加,颗粒-颗粒导热以及颗粒-流体-颗粒导热也相应增加,带走系统内更多热量,颗粒较快降温.从图5中可以看出模拟的颗粒平均温度与实验值吻合情况良好,说明本文中的传热模型适用于稠密堆积两相传热.

图4 准二维鼓泡床几何模型示意

Fig.4 Schematic of geometric model of quasi-two-dimensional bubbling bed

3.2 温度分布及颗粒运动过程中温度变化

图6(a)为本文反应器中颗粒的温度分布,常温颗粒落入反应器中,与热烟气接触,温度迅速上升,同时随着颗粒床向下移动,移动的过程继续受到热烟气和壁面的加热缓慢升温.最终流出反应器的颗粒温度较为均匀,但贴近壁面处温度稍高,中心处温度稍低.图6(b)为气相温度分布,气相进入反应器后与颗粒换热迅速降温,同时与壁面换热被壁面加热,形成边界温度高、中心温度较低的温度分布.图6(c)显示了流体流动过程的压力变化,从进入床层到流出床层,流体压降为1329Pa/m,说明这种形式的反应器阻力相对较大,设计中长度不应过长.

图7为反应器中颗粒的流动状态,初始阶段,床层上颗粒流动状态基本上是平推流,在重力作用下颗粒平推向下流动,移动床表层的形状基本保持不变;流动一定高度后,床层中心颗粒与壁面处颗粒速度差越来越大,颗粒流动逐渐向汇聚流转变.

图7 反应器中颗粒不同时刻的流动状态

3.3 不同传热方式的影响

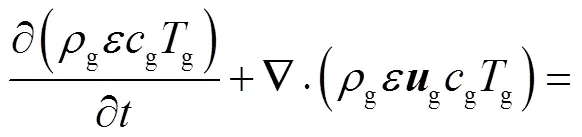

图8分别给出了贴近壁面处与中心处颗粒的温度及热流变化.两颗粒起始阶段温度均迅速上升,后壁面处颗粒缓慢上升至稳定,中心处颗粒温度稳定后又有一定的上升,这是由于烟气在初始阶段加热颗粒后降温,后又被壁面加热升温,反过来又对颗粒进行了传热,从图6(b)可以看出.图中还可以看到对于两种颗粒,对流换热均占据主导地位,但是对于壁面处颗粒,壁面导热也不可忽略,且在54s后超过了对流换热量,这主要是烟气的温度下降而壁面的温度保持恒定造成的;对于中心处颗粒,包括对流换热和颗粒间换热,在相对短的时间内,颗粒间换热是可以忽略的.

图8 不同位置处颗粒温度及热流变化

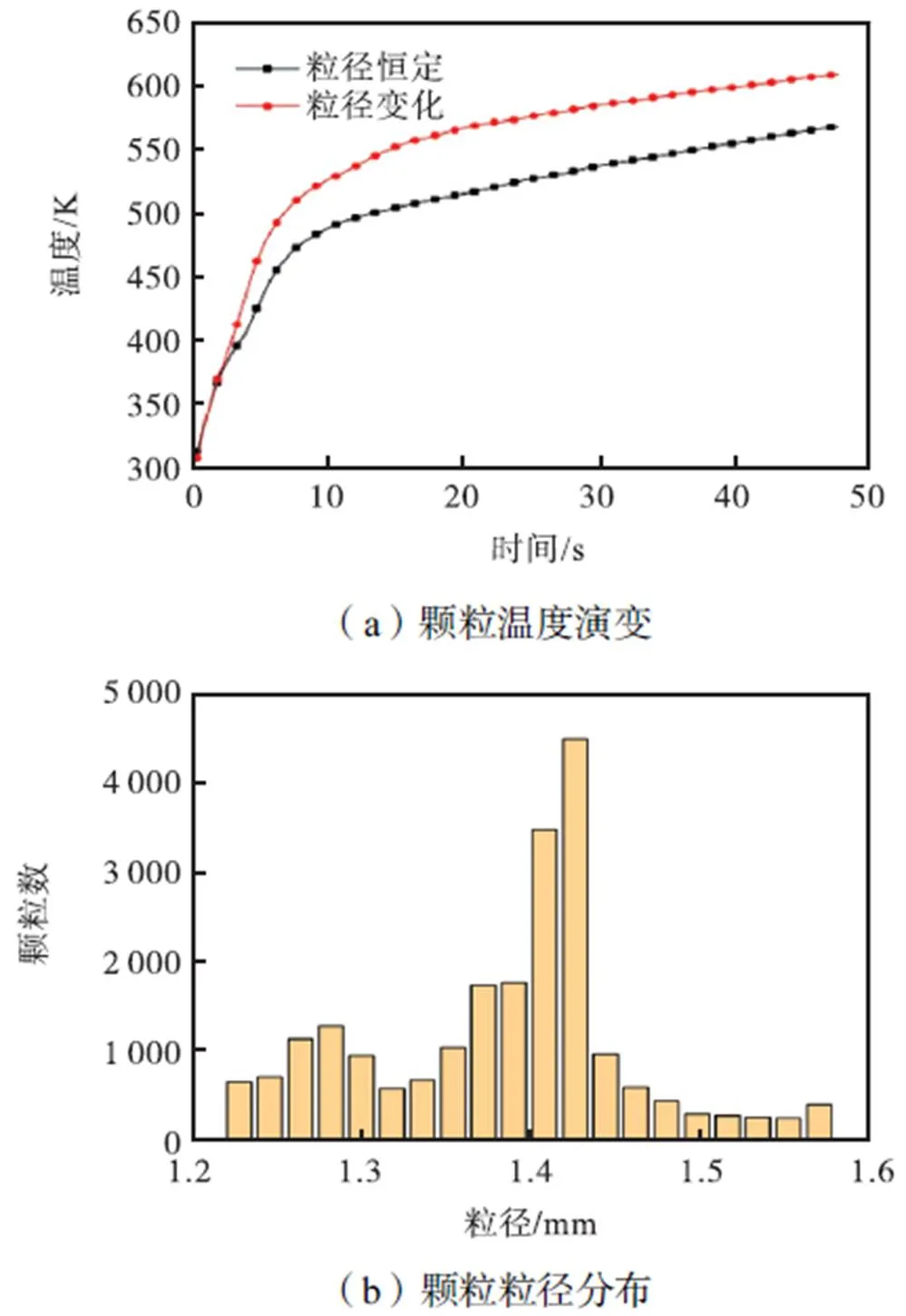

3.4 粒径变化对传热的影响

图9(a)考察了考虑颗粒在热解过程中粒径缩小对传热过程的影响,相对于假定粒径不变,考虑了颗粒形变的过程颗粒换热效果更好,出口温度高出40℃,主要是因为换热过程中颗粒的粒径随温度变化较大,从图9(b)可以看出粒径从最初的1.6mm,最小的减小到1.22mm,颗粒粒径减小,床层单位体积的颗粒表面积相应增加,增大了颗粒与烟气的换热面积,同时粒径的减少,会增加颗粒与壁面以及颗粒之间的接触,颗粒间导热与接触面积正相关,强化了导热.

3.5 壁面温度对传热的影响

图10中不同壁面温度情况下开始时间颗粒温升速度几乎一致,这是因为在开始阶段烟气与颗粒温度差巨大,对流换热占据绝对主导地位,壁面温度的影响可以忽略,但是随着颗粒向下运动,壁面温度的影响开始显现,高壁温反应器中的颗粒温度维持相对较高的温升速率,主要是由于气体加热颗粒温度下降后,高壁温壁面对气体传热,气体可以维持较高温度,同时高壁温壁面对颗粒传热量也大,所以壁面温度影响主要体现在颗粒进入反应器一段时间以后.

图9 考虑颗粒形变的温度演变及粒径分布

图10 不同壁面温度下颗粒温度的演变

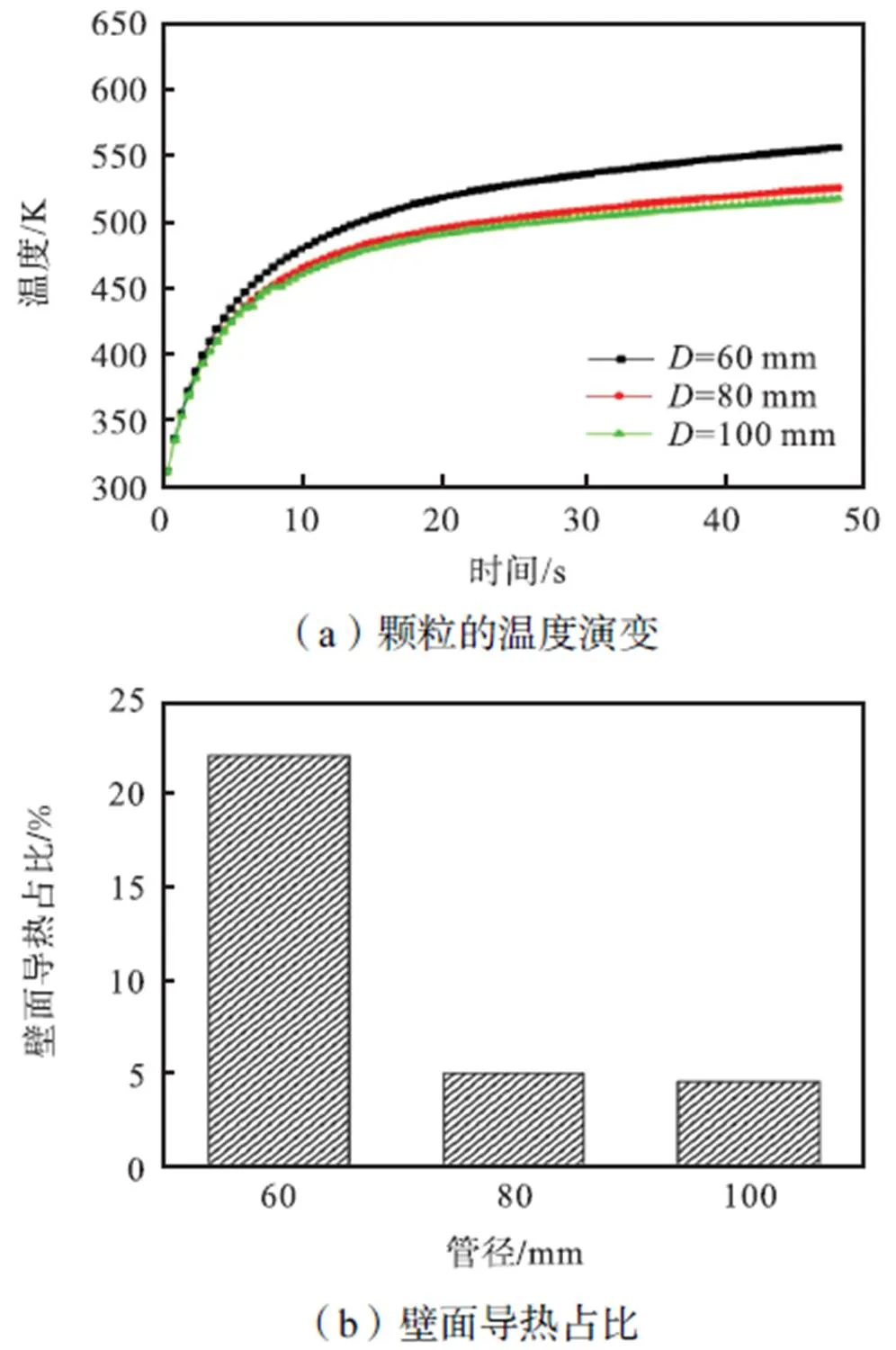

3.6 反应器管径对传热的影响

图11(a)所示为不同管径下颗粒温度变化情况,60mm与80mm的管径温差较大,但是管径继续增大到100mm颗粒温差差别很小.图11(b)给出了3种管径下壁面导热占总传热量的比例,60mm管径导热占比较大,同时加上壁面对流体的传热,所以小管径情况下颗粒温度相对高很多,当管径增大,壁面温度的影响逐渐减小,管径的影响存在一个临界值,在本模拟工况下为60mm.

图11 不同反应器内径下颗粒温度演变及壁面导热占比

4 结 论

本文对竖直降落式反应器中污泥颗粒的流动与传热过程进行了模拟,在考虑颗粒之间、颗粒与壁面、颗粒与热烟气、热烟气与壁面的传热基础上,加入了颗粒粒径变化的模型,研究了颗粒粒径、反应器尺寸等对竖直降落式反应器传热过程的影响.

(1)验证了CFD-DEM模型以及传热子模型对竖直降落式反应器中污泥颗粒的流动与传热的适用性.

(2)反应器中颗粒温度呈边界高、中心低的分布,流出反应器的颗粒温度较为均匀;流体在反应器中压降较大,为1329Pa/m.

(3)颗粒进入反应器后温度先因强烈的对流换热迅速上升,后缓慢上升,在颗粒升温的过程中对流换热占主导地位,壁面温度主要是通过影响烟气温度进而影响颗粒温度分布的.

(4)污泥颗粒热解传热过程颗粒形变的影响较大,不可忽略,反应器管径超过60mm以后,管径增大会导致壁面导热占比急剧下降.

[1] Shao Jingai,Yan Rong,Chen Hanping,et al. Pyrolysis characteristics and kinetics of sewage sludge by thermogravimetry Fourier transform infrared analysis[J].,2008,22(1):38-45.

[2] 胡艳军,吴亚男,高 涛,等. 污泥热解中残焦表面官能团结构演化特征[J]. 燃烧科学与技术,2018,24(2):126-131.

Hu Yanjun,Wu Ya’nan,Gao Tao,et al. Characteristics of surface functional groups structure of residues during sewage sludge pyrolysis[J].,2018,24(2):126-131(in Chinese).

[3] 诸黄清. 污泥热解过程中的传热特性及热解残焦种植研究[D]. 上海:同济大学机械与能源工程学院,2016.

Zhu Huangqing. Study on Heat Transfer Characteristics of Sewage Sludge Pyrolysis Process and Biochar Applied to Cultivation[D]. Shanghai:School of Mechanical Engineering,Tongji University,2016(in Chinese).

[4] Chen D Z,Yin L J,Wang H,et al. Pyrolysis technologies for municipal solid waste:A review[J].,2014,34:2466-2486.

[5] Mei Zhenfei,Chen Dezhen,Zhang Jixuan,et al. Sewage sludge pyrolysis coupled with self-supplied steam reforming for high quality syngas production and the influence of initial moisture content[J].,2020,106:77-87.

[6] Franco C,Pinto F,Gulyurtlu I,et al. The study of reactions influencing the biomass steam gasification process[J]., 2003,82(7):835-842.

[7] 谢 俊,钟文琪,邵应娟,等. 流化床半焦燃烧的DEM三维数值模拟[J]. 工程热物理学报,2019,40(6):1307-1312.

Xie Jun,Zhong Wenqi,Shao Yingjuan,et al. 3D CFD-DEM simulation of char combustion in fluidized bed[J].,2019,40(6):1307-1312(in Chinese).

[8] Ku X K,Tian L,Lovas T,et al. CFD-DEM simulation of biomass gasification with steam in a fluidized bed reactor[J].,2015,122:270-283.

[9] Bruchmüller J,Wachem B G M,Gu S,et al. Modeling the thermochemical degradation of biomass inside a fast pyrolysis fluidized bed reactor[J].,2012,58(10):3030-3042.

[10] 刘秀如. 城市污水污泥热解实验研究[D]. 北京:中国科学院研究生院(工程热物理研究所),2011.

Liu Xiuru. Experimental Study on Sewage Sludge Pyro-lysis[D]. Beijing:Graduate School of Chinese Acad-emy of Sciences(Institute of Engineering Thermophys-ics),2011(in Chinese).

[11] 景亮晶. 木材热解过程中单颗粒内部传热模型的建立与研究[D]. 北京:北京林业大学,2011.

Jing Liangjing. Heat Transfer Modeling and Study in a Single Wood Particle During the Pyrolysis Process[D]. Beijing:Beijing Forestry University,2011(in Chinese).

[12] 刘 阳,陆慧林,刘文铁,等. 气固流化床的离散颗粒运动-碰撞解耦模型与模拟[J]. 燃烧科学与技术,2003,9(6):551-555.

Liu Yang,Lu Huilin,Liu Wentie,et al. Numerical simulations and discrete particle motion-collision decoupled model of gas-particle flow in bubbling fluidized beds[J].,2003,9(6):551-555(in Chinese).

[13] Müller C R,Holland D J,Sederman A J,et al. Granular temperature:Comparison of magnetic resonance measurements with discrete element model simulations [J].,2008,184(2):241-253.

[14] Cundall P A,Strack O D L. A discrete numerical model for granular assemblies[J].,1979,29(1):47-65.

[15] Chalermsinsuwan B,Gidaspow D,Piumsomboon,et al. Two- and three-dimensional CFD modeling of Geldart a particles in a thin bubbling fluidized bed:Comparison of turbulence and dispersion coefficients[J].,2011,171:301-313.

[16] Yang W J,Zhou Z Y,Yu A B. Particle scale studies of heat transfer in a moving bed [J].,2015(281):99-111.

[17] Chaudhuri B,Muzzio F J,Tomassone M S. Modeling of heat transfer in granular flow in rotating vessels[J].,2006(61):6348-6360.

[18] Patil A V,Peters E A J F,Sutkar V S,et al. A study of heat transfer in fluidized beds using an integrated DIA/PIV/IR technique [J].,2015,259:90-106.

CFD-DEM Modeling of Heat Transfer Characteristics of Granular Flow in a Vertical Falling Reactor

Ge Shaoheng,ChenDezhen,YuanJun,YinLijie,Mei Zhenfei

(Thermal and Environmental Engineering Institute,School of Mechanical Engineering,Tongji University,Shanghai 200092,China)

The knowledge of the flow and heat transfercharacteristicsof sludge particles in a vertical falling reactor is the key to reactor design. The coupling of computational fluid dynamics and discrete element method(CFD-DEM)is carried out to investigate the flow and heat transfer characteristics of sludge particles in the vertical falling reactor. First,thesimulation results are compared with the experimental results from the literature,and the heat transfer model is verified. Then,the effects of hot air input,reactor size and sludge particle deformation on the heat transfer characteristics are comprehensively explored. The relationship between the mass change of particles and temperature is obtained by thermogravimetric experiment,and the function between diameter and temperature is fitted. The simulation results indicate that the flow of sludge particles approximates to a kind of plug flow. Additionally,the convective heat transfer between particles and gas phase plays a leading role and the pressure drop of gas phase is relatively high(1329Pa/m). Furthermore,the impact of the deformation of particles cannot be ignored. After the reactor tube diameter exceeds 60mm,an increase in pipe diameter will cause a sharp drop in the proportion of wall heat transfer. This simulation provides a basis for the design of thesludge vertical falling reactor.

CFD-DEM;heat transfer;vertical falling reactor;sludge particle;particle deformation

TK6

A

1006-8740(2022)02-0126-07

10.11715/rskxjs.R202202024

2021-04-13.

国家自然科学基金资助项目(51776141).

葛少恒(1989— ),男,硕士,助教,ericge@tongji.edu.cn.

陈德珍,女,博士,教授,chendezhen@tongji.edu.cn.

(责任编辑:梁 霞)