基于ProCAST的预热竖井仿真研究

2022-04-26巩鹏辉朱立光鲁素玲董大西丁志军张仕骏

巩鹏辉,朱立光,鲁素玲,董大西,丁志军,张仕骏

(1.华北理工大学冶金与能源学院,河北 唐山 063210;2.河北省高品质钢连铸技术创新中心,河北 唐山 063000;3.河北科技大学 材料科学与工程学院,河北 石家庄 050018;4.石家庄钢铁有限责任公司,河北 石家庄 050031;5.河钢集团唐钢集团技术中心,河北 唐山 063016)

预热竖井是电弧炉生产工艺提高废钢温度的关键设备,在预热竖井内通过高温烟气与废钢发生热交换,完成废钢预热,冶炼前提高废钢温度可以降低电弧炉冶炼时间,因此废钢预热工艺在电弧炉冶炼中得到广泛应用[1-3]。在电弧炉炼钢过程中,高温烟气所带走的热量约占电弧炉总能量输入的15%~20%,折合电能相当于80~120 kW·h/t,高温烟气所带走的热量被认为是炼钢能源损失的重要组成[4]。

数值模拟方法在钢铁工业的各个环节被广泛应用,解决了众多不易观察测量和高温工况的实际问题[5-7]。虽然前人已经做了一些关于废钢预热过程的模拟研究[8-12],但由于在预热装置中废钢的实际情况非常复杂且随机性强,目前国内还没有不同形状、尺寸和分布状态废钢预热有限元模型的研究报道。该研究利用ProCAST软件建立了某直流电弧炉预热竖井中废钢预热全过程的瞬态三维耦合局部数值模型,通过参照实际生产过程,构建了不同形状、尺寸和分布状态的废钢模型,获得了预热过程中废钢和烟气的温度场模拟结果。探究了不同入口烟气温度、预热时间和入口烟气速度对废钢预热效果的影响,从而指导生产实践。

1预热竖井模型

1.1 模型的建立

某直流电弧炉凭借炉体正上方设置的预热竖井,保证了高温烟气直接与废钢接触进行对流换热,使废钢预热可达到100%[13]。预热竖井和计算域示意图如图1所示。预热竖井中的废钢尺寸参考钢厂实际生产中的废钢种类和尺寸的统计数据,依据钢厂布料方式,与预热竖井手指托架接触的底层采用轻薄料,第二层为中重型废钢,第三层为轻料中的角钢和钢筋,第四层为打包块,最上层为破碎料。由于废钢种类多样,形状各异,竖井内废钢数量众多,建立几何模型难于进行离散化和数值模拟。借鉴多尺度建模的思想,在充分考虑到预热竖井中废钢的形状、尺寸、配重以及废钢位置关系基础上,选取竖炉内的计算域模型尺寸为150 mm×150 mm×3 700 mm,该计算域内包含几乎所有废钢类型。

图1 预热竖井和计算域示意图

利用MeshCAST模块划分的计算域网格模型如图2所示。通过该几何模型,能够模拟竖井内绝大部分区域废钢的预热情况。

图2 模型计算域网格模型图

1.2 理论模型

该项研究通过:Navier-Stokes方程、连续性方程和能量方程求解废钢预热的过程。具体表示如下[14]。流动方程和Navier-Stokes方程描述如下:

(1)

(2)

(3)

(4)

对于废钢预热过程中的传热行为,采用了下面的方程

(5)

式中,u、v、w为速度分量;T是温度,℃;λ为导热系数,W/(m·℃);ρ是密度,kg/m3;c是比热容,J/(kg·℃);Q是内部热源,W/m3。数值模型的详细信息可以在ProCAST[15]的用户手册中找到。

1.3 模型假设和初始条件

为了方便模型的计算,对模型做出如下假设:

(1)随着废钢预热过程的持续,如使局部废钢达到熔化温度,忽略废钢熔化引起的废钢体积减小;

(2)忽略在预热过程中,废钢表面有机物燃烧释放出的热量;

(3)预热竖井入口烟气温度和速度假设为恒定。

模拟中废钢的材料选为低碳钢,选用ProCAST材料数据库中近似材料Low-Carbon AISI 1008的热物性参数,在ProCAST软件的材料管理设置中进行设定。模拟对应的实际预热竖井的工艺参数见表1,初始条件参照表1换算后施加在几何模型上。

表1 预热竖井的工艺参数

2结果与讨论

2.1 温度场

采用截面坐标X=0、Y=0对预热模型中废钢和烟气的温度场分布进行分析。预热竖井内不同位置的截面废钢和烟气的温度场分布如图3所示,X截面和Y截面废钢和烟气的温度场分别呈现出不规则分布,通过对比X和Y2个截面,发现2个截面的温度场是不对称的,这是由于模型构建的废钢为不同形状、大小和分布所导致的。模型底层轻薄料以下没有废钢,模拟竖井手指托架以下的结构,该段烟气温度与初始烟气温度相近。破碎料以上,为空置区域,该区域内没有废钢。当废钢表面周围有高温烟气不断至下向上流动时,废钢表面的高温烟气与废钢表面接触,因为废钢表面与高温烟气之间存在温差,所以与废钢接触面附近的烟气会形成温度梯度。相较于入口烟气温度,当烟气穿过破碎料后,烟气温度降低,这是因为废钢不断吸收烟气的热量,导致烟气温度随着上升高度的增加而不断降低。

图3 预热竖井内不同位置的截面废钢和烟气的温度场分布

预热过程中废钢三维温度场分布如图4所示,因为预热竖井中的废钢尺寸大小不一,所以对其预热效率存在较大的影响。在预热结束后,同一高度下,废钢尺寸越大温度越低,究其原因,废钢尺寸越大,比表面积越小,热透性差,预热过程中吸收热量越多,因此尺寸较大的中重性废钢区预热效率较低。由于废钢的角部为三维传热,因此其温升最快且温度最高,远大于废钢边部的二维传热和面的一维传热。由于废钢的下面迎着高温烟气来气方向,因此废钢下表面的预热温度大于背着烟气方向的废钢上表面。

图4 预热过程中废钢三维温度场分布

2.2 模型的验证

为保证废钢预热模拟计算结果的准确性,对模拟计算结果同生产实际的温度值进行对比,结果如图5所示,比较模拟计算温度与实测温度值可知,模拟计算结果较为准确可靠。

图5 轻薄料废钢局部温度模拟值和红外测温仪测量值对比

3单一参数对废钢预热过程的影响

利用ProCAST模拟软件,通过正交试验对入口烟气温度、预热时间和入口烟气速度3个参数进行分析。选择正交L16(43)进行废钢预热试验分析,即3参数4水平共16组废钢预热试验工况的正交试验设计,优化的指标为废钢在预热竖井中预热结束后废钢的表面平均温度。正交试验结果分析如表2所示。

表2 正交实验结果分析

Ri为参数的极差,即参数i的最好水平与最差水平之差,表示参数i对废钢预热结束后废钢表面平均温度结果的影响程度,Ri值越大,表示参数i对废钢预热结束后废钢表面平均温度的影响程度越大,反之亦然,在所选择的热工参数的范围内,不同参数对废钢预热结束后废钢表面平均温度结果的影响分析表明:极差值R3>R2>R1,3种参数对废钢预热效果的影响程度按主次影响分别为入口烟气速度、预热时间和入口烟气温度。为了探究烟气速度、预热时间和烟气温度分别对废钢预热温度的影响,进行单一参数对废钢预热影响的探究。

在预热时间为600 s,烟气速度为0.2 m/s时,不同烟气温度下废钢和烟气温度场关系如图6所示。

图6 不同烟气温度下废钢和烟气温度场分布的关系

由图6可知,随着入口烟气温度的升高,废钢的温度场变化不大,烟气的温度场分布规律基本一致,烟气温度从下而上逐渐降低,且在同一高度处烟气温度始终高于废钢温度。随着入口烟气温度的升高,废钢和烟气的温度场温度也随之增加。不同烟气温度下废钢表面平均温度如图7所示,当烟气温度在1 520~1 610 ℃时,废钢表面平均温度值分别为:875.74 ℃、883.95 ℃、901.72 ℃和910.81 ℃。废钢表面平均温度随烟气温度的增加而增大,入口烟气温度提高90 ℃可以使废钢表面平均温度升高35.08 ℃,且当废钢温度到达一定温度后,继续提高提高入口烟气温度,对废钢表面平均温度的增加影响较小。在实践生产中,如果需要微调废钢预热温度可以通过调节入口烟气温度实现。

图7 不同烟气温度下废钢表面平均温度

在入口烟气温度为1 580 ℃,烟气速度为0.2 m/s时,不同预热时间下废钢和烟气温度场的关系如图8所示,增长废钢预热时间,可以提高烟气传递给废钢的热量,从而提高废钢预热温度,废钢和烟气的温度场随着预热时间的增加,温度场的温度也随之提高。

图8 不同预热时间下废钢和烟气温度场分布的关系

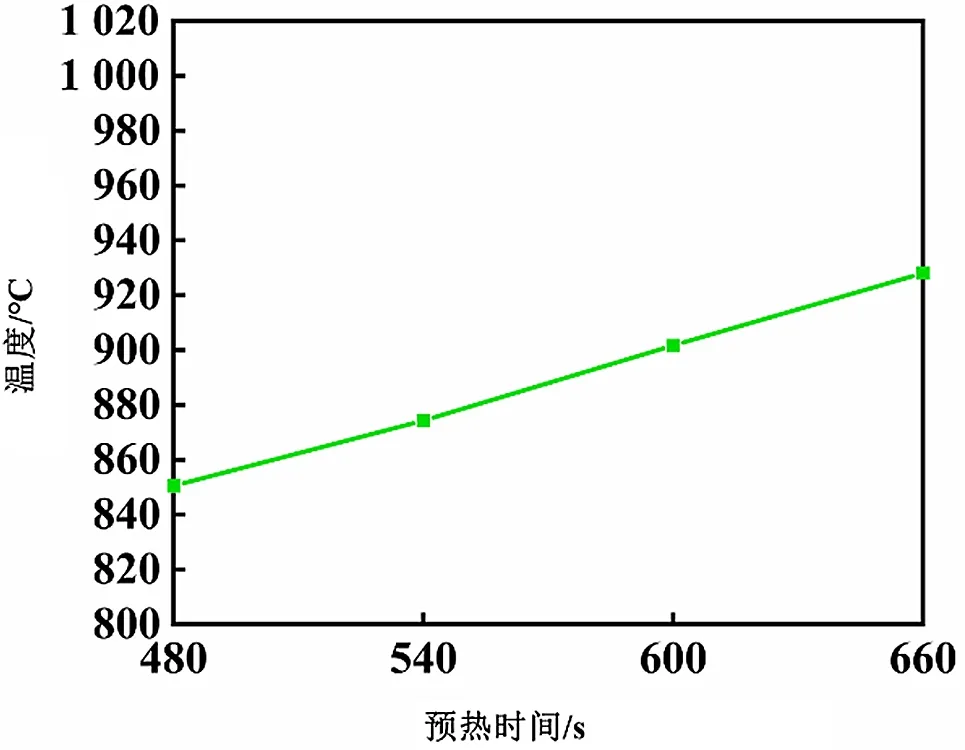

不同预热时间下废钢表面平均温度如图9所示,当预热时间从480 s增加660 s时,废钢的表面平均温度分别为:850.55 ℃、874.25 ℃、901.72 ℃和928.07 ℃,提高预热时间180 s可以使废钢表面平均温度升高77.52 ℃,增长废钢预热时间对废钢表面平均温度的增加影响较为明显。在废钢实践预热过程中,只需控制废钢进入竖井的时间就可以改变废钢预热温度,因此调节预热时间是改变废钢预热温度成本最低的操作方式。

图9 不同预热时间下废钢表面平均温度

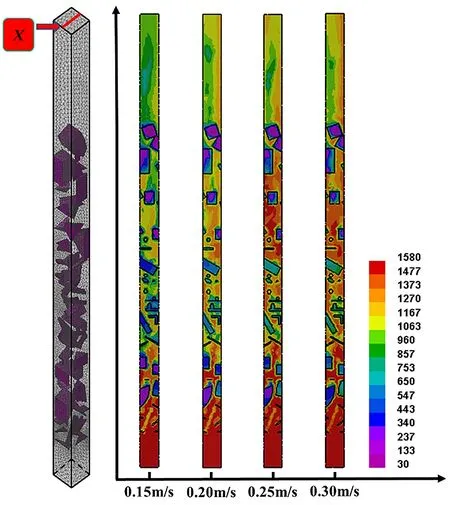

在烟气温度为1 580 ℃,预热时间为600 s时,不同烟气速度下废钢和烟气温度场分布的关系如图10所示,当烟气速度较慢时,可以保证烟气与废钢充分换热,离开废钢后烟气的温度较低,但是较低的烟气速度不能传递给废钢足够多的热量,因此废钢的预热温度较低。

图10 不同烟气速度下废钢和烟气温度场分布的关系

不同烟气速度下废钢表面平均温度如图11所示,入口烟气速度在0.15~0.30 m/s范围内时,废钢表面平均温度分别为:802.06 ℃、901.72 ℃、975.40 ℃和1 014.82 ℃,烟气速度提高0.15 m/s可以使废钢表面平均温度增加212.76 ℃。在废钢实践预热过程中,烟气速度的改变对废钢表面平均温度的增加影响最大,快速调节废钢预热温度最有效的方式就是改变烟气速度的大小。

图11 不同烟气速度下废钢表面平均温度

4结论

(1)首次利用ProCAST模拟软件建立了废钢预热三维瞬态多场耦合模型,并将其用于模拟预热竖井设备废钢预热全过程的温度场,该模型具有较好的可靠性和精确性。

(2)当入口烟气温度在1 520~1 610 ℃范围时,入口烟气温度每提高90 ℃,可以使废钢表面平均温度升高35.08 ℃。适当提高入口烟气温度,可以提高废钢预热温度,但对废钢预热温度的提高影响较小。在生产实践中,可以通过调节入口烟气温度实现微调废钢预热温度。

(3)预热时间在480~660 s范围时,预热时间每增加180 s,可以使废钢表面平均温度升高77.52 ℃。增加预热时间可以增加烟气对废钢的传热量,提高废钢表面平均温度,提高烟气热量的回收利用。调节预热时间是改变废钢预热温度成本最低的操作方式。

(4)入口烟气速度在0.15~0.30 m/s范围内时,入口烟气速度提高0.15 m/s,可以使废钢表面平均温度升高212.76 ℃。尽管低的烟气速度可以使烟气与废钢充分换热,但是较低的烟气速度不能传递给废钢足够多的热量。在生产实践中,如果需要快速调节废钢预热温度,最有效的方式就是改变烟气速度的大小。