热压罐成型框架式模具结构拓扑优化设计

2022-04-26岳波许英杰徐宁鑫张卫红

岳波,许英杰,徐宁鑫,张卫红

西北工业大学 机电学院,西安 710072

复合材料构件目前的发展趋势是向整体化和大型化的结构发展,其整体成型技术对于扩大复合材料在航空航天领域的应用具有重要意义。热压罐成型工艺是目前复合材料整体化成型技术的主要方式,其工艺过程是将复合材料预浸料铺贴于模具型面,与模具一起放置在热压罐中通过热空气加热,按照设定好的工艺曲线进行固化成型。在固化过程中,复合材料构件紧密贴合于型面,模具表面的变形会直接影响到复合材料构件的形状和尺寸精度;同时在罐中复合材料不是直接和热空气接触,其热源来自于模具和辅助材料传递,由于金属的热传导性远远优于辅助材料,故构件成型过程中温度场主要受到模具温度场影响;特别是对于尺寸较大,结构复杂的模具,在热压罐成型过程中的变形难以控制,同时热压罐内部的主要传热方式是热空气强制对流,会使得模具不同部位热交换速率不一致,模具型面容易产生较大的温度梯度,会引起复合材料的固化不均匀,从而导致构件产生残余应力和变形,对成型后复合材料构件的服役性能有重要影响。因此,模具的整体刚度以及模具型面的温度均匀性,成为模具设计的关键指标。

复合材料壁板类构件的成型通常采用框架式模具,模具整体为薄壁结构,支撑结构上开有多道通风孔。由于热压罐内的主要传热方式是热空气强制对流,通风孔有利于热空气的流动,目前研究表明,在一定范围内,框架式模具通风孔的尺寸越大,模具的温度均匀性越好,模具的重量越小,然而一味增大通风孔尺寸会导致模具刚度下降,影响构件的成型精度。在实际生产过程中设计人员往往凭借经验进行保守设计,反复实验,导致设计效率低、成本高,模具质量较大,给制造和搬运环节带来诸多不便,难以实现模具刚度和温均性的协调优化。

目前,国内外研究者针对热压罐成型模具的性能研究,主要的关注点在热压罐成型工艺(包括入口风速、成型压力和升降温速率等)、模具摆放位置和模具自身结构(包括支撑板厚度、支撑板排布间距、通风孔形状和大小等)这3个方面。张铖等利用数值模拟的方法对风速、升温和降温速率这几个热压罐工艺参数,以及模具在罐内摆放位置对框架式模具温度场的影响进行了研究,得到了这些参数对于模具温度场的影响规律,为模具设计提供了参考。花蕾蕾等对支撑板厚度、散热孔形状、散热孔分布对框架式模具温度均匀性的影响规律进行分析,得到了一些规律性的结论。王永贵和梁宪珠通过实验方法证明了成型压力可以提高升降温阶段框架式模具的传热效果,并且缩短升温阶段时间。Wang等建立了一种数值模拟和遗传算法结合的方法,通过对框架式模具支撑结构的优化,将复合材料构件的同步固化性提升了17.21%。以上研究都是对成型工艺和模具结构进行的规律性探索和优化,模具的结构形式仍然局限于传统结构,因此对于框架式模具的整体性能提升依然存在局限性。

拓扑优化方法作为一种先进的结构优化设计技术,旨在预设区域内寻求最佳的材料布局和传力路径,以及在给定约束条件(如体积约束、应力约束或频率约束等)下使结构某一性能达到最优,常用于结构概念设计阶段以确定结构最优布局形式,具有极高的设计自由度。拓扑优化方法在学术研究和工程应用上日趋成熟完善,在航空航天等领域的高端装备结构设计中得到了广泛应用,并作为核心设计功能模块在商业化设计软件(如OPTISTRUCT和TOSCA等)得到成功移植。然而,拓扑优化方法目前很少推广应用于复合材料热压罐成型的模具设计中,作者所在研究团队对热压罐成型模具拓扑优化方法开展了探索性研究。

针对复合材料壁板构件所用的框架式模具,在考虑模具温度均匀性与减重需求的前提下,以提高模具整体刚度为目标开展了模具的整体结构拓扑优化设计,在设计上打破了传统的结构形式,显著提高了设计自由度,并对优化前后的模具结构分别进行了静刚度和温度场计算,分析对比结果后,在此基础上讨论了优化设计效果。最后按照3:1缩比尺寸加工了优化后的框架式模具,在热压罐中进行了温度均匀性验证测量实验,并且通过实验数据验证了仿真计算结果的有效性。

1 框架式模具的拓扑优化设计模型

1.1 模具的几何模型

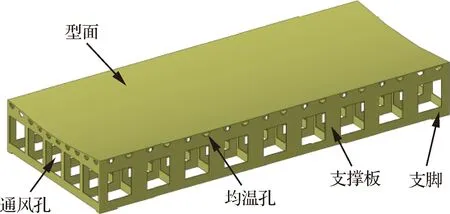

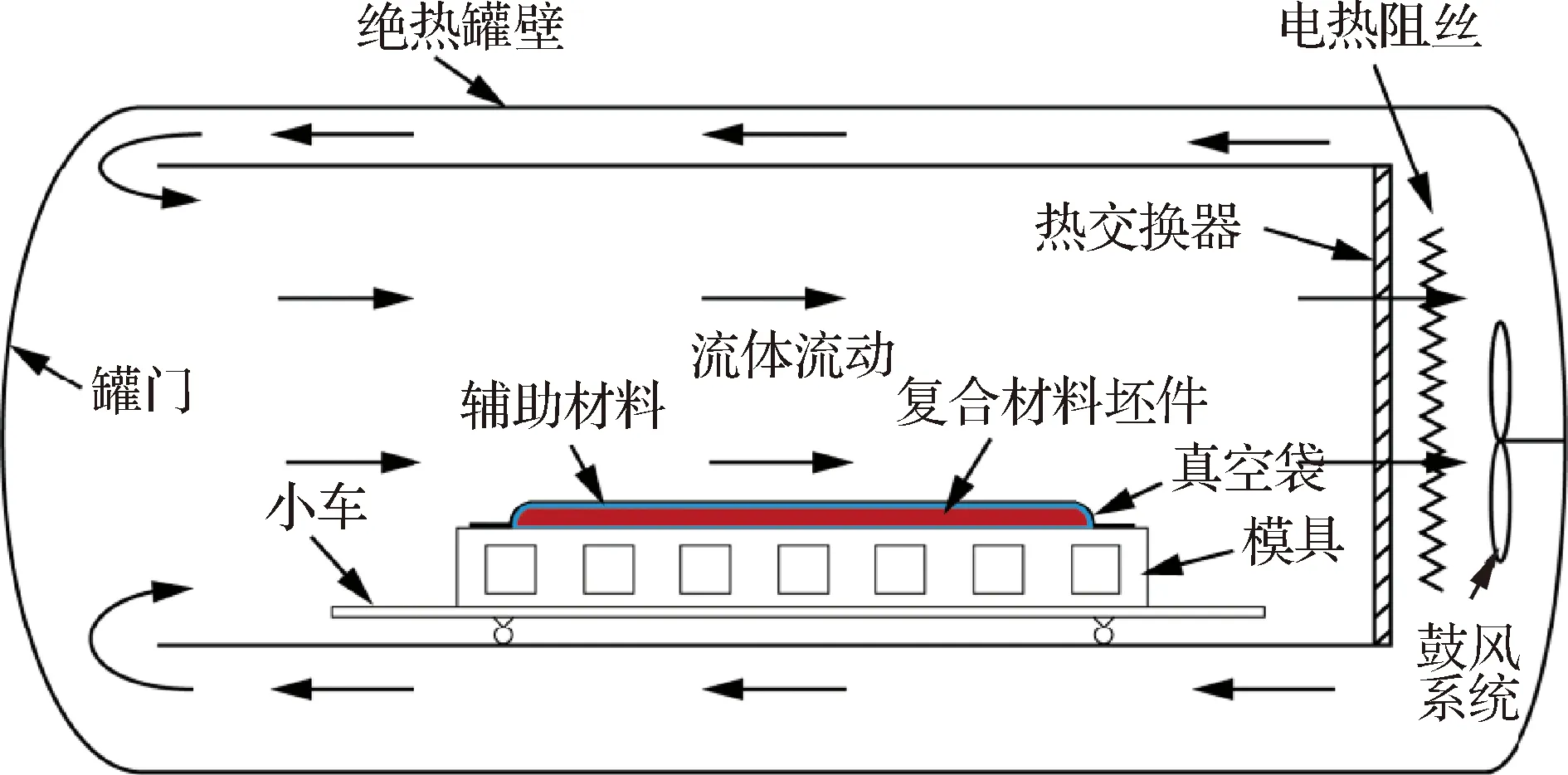

采用的框架式模具几何模型如图1所示,是某一壁板类构件的成型模具,该模具的构型是经过工程设计人员优化后得到的较为合理的构型,并且已应用在实际生产过程。模具型面是一曲面,曲率半径为4 m,模具长3 m、宽1.2 m、高0.4 m,型面厚度为9 mm,支撑板厚度为5 mm,支撑板均匀分布于模具长度和宽度方向,其中长度方向10个、宽度方向6个;支撑板上开有矩形通风孔,尺寸为200 mm×220 mm,同时开有半圆形均温孔,半径均为30 mm;模具底部分布有4个支脚,用以支撑模具。

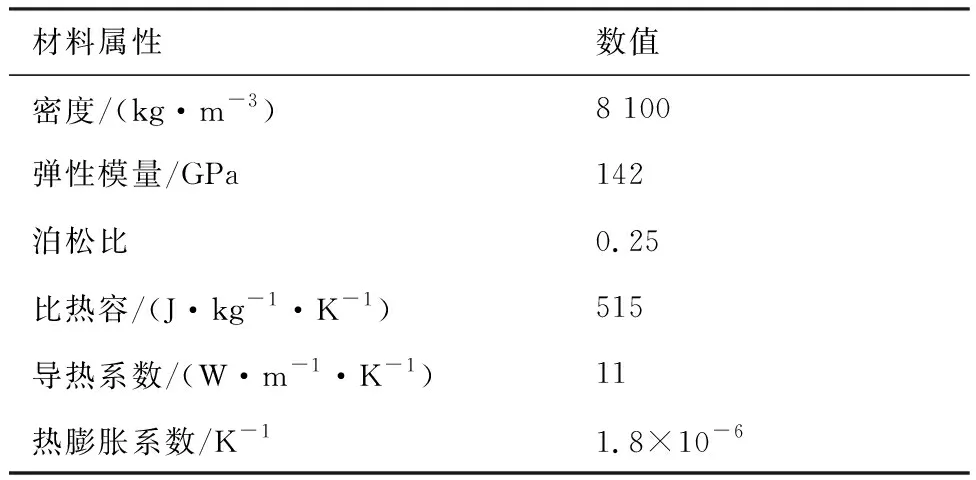

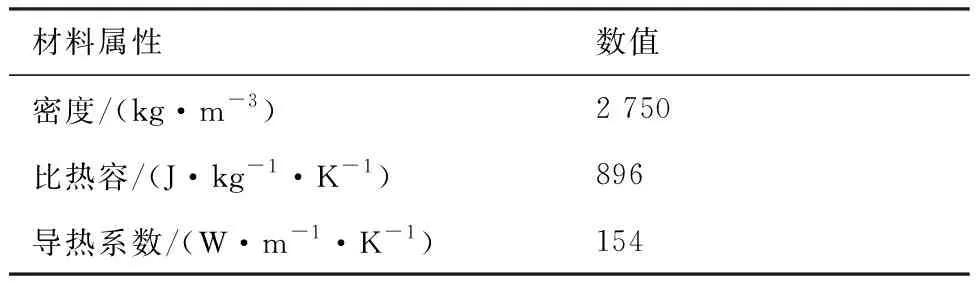

模具材料使用INVAR合金,其材料属性如表1所示。INVAR合金具有尺寸稳定性好,热膨胀系数小等特点,其热膨胀系数与树脂基复合材料接近,可以减少模具与复合材料之间的热变形不匹配。

图1 框架式模具几何模型Fig.1 Geometrical model of frame mold

表1 INVAR合金材料属性Table 1 Properties of INVAR alloy

1.2 设计域和优化目标

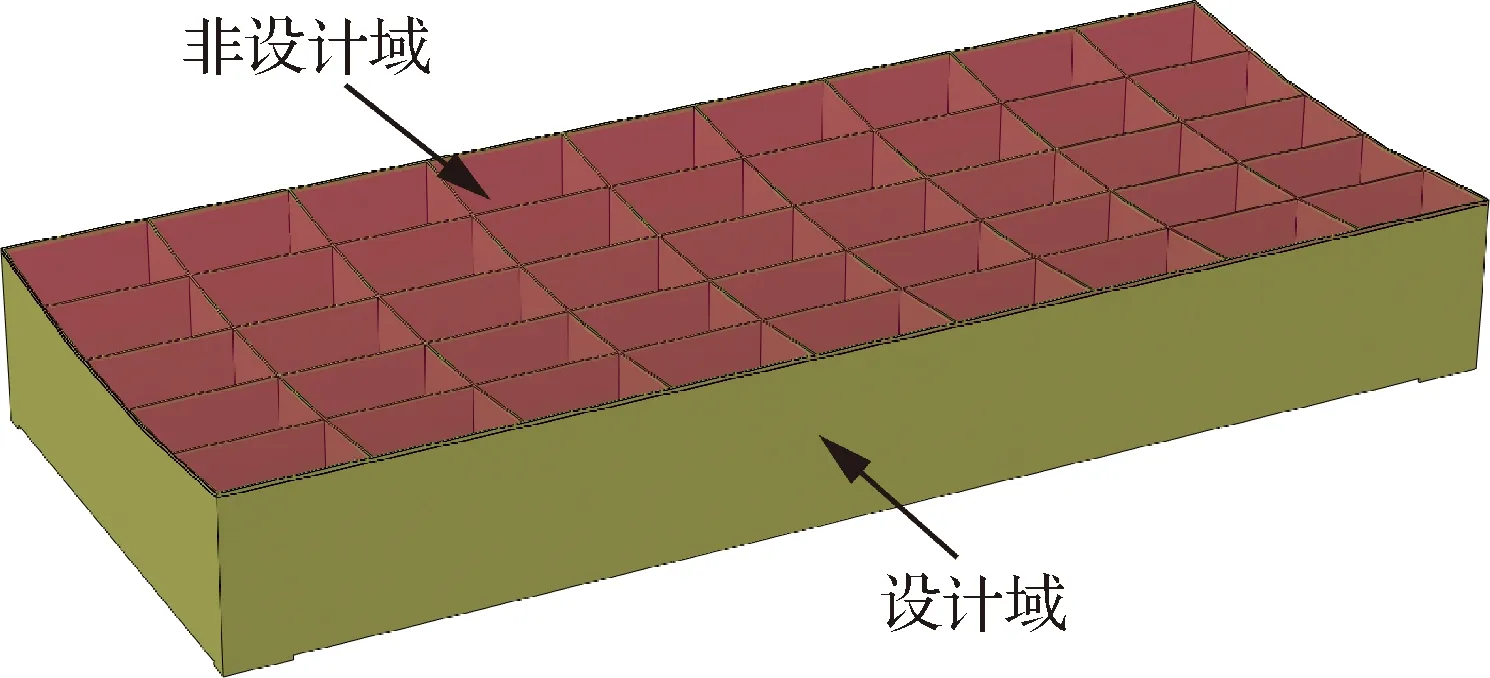

在优化设计中模具型面的几何形貌不能改变,因此将整个型面作为非设计域。目前工程领域通用的框架式模具均为支撑板与型面的组合式结构,支撑板与型面进行焊接,本文的优化思路基于该加工模式,在已有的框架式模具(支撑板位置固定)基础上进行支撑板拓扑优化设计。对支撑板做实体化处理(即填充通风孔与均温孔为实心),将实体化后的支撑板作为设计区域,如图2所示,优化模具支撑板区域的材料分布。

需要指出的是,将支撑板分布位置作为设计变量可以进一步提升设计空间,例如在型面下方的所有空间域内进行拓扑优化,可以获得更开放的设计结果,但也可能会带来制造上的难度,本研究将在下阶段重点开展上述工作,在更优的性能和制造难度上取得平衡。

由于在热压罐成型过程中复合材料构件与框架式模具型面紧密贴合,模具型面的变形会直接导致成型构件的变形,故本研究以模具型面的刚度最大化作为优化设计目标,设置支撑板材料体积百分比作为约束,对此框架式模具进行优化设计。这样设置的目的一方面是能够保证支撑板结构材料分布的合理性,在提高模具刚度的同时降低其重量;另一方面是限制优化后支撑板的材料使用量,可以得到较为空旷的支撑结构,增大通风孔的体积分数,作者研究团队曾报道了通风孔体积分数增大对提高温度均匀性的显著作用,通风孔体积分数增大可以减小热压罐成型过程中模具产生的阴影效应,从而提升热压罐成型过程中模具型面的温度均匀性。

图2 框架式模具的设计域和非设计域Fig.2 Design domain and non-design domain of frame mold

1.3 拓扑优化数学模型

变密度法的基本思想是人为引入相对密度在0~1之间可变的材料,进而假定材料的相对密度与物理属性(如杨氏弹性模量)之间存在某种对应关系,并通过相对密度的显式函数表达这种对应关系。变密度法以有限元单元的材料相对密度为优化设计变量,每个单元的变量唯一且连续可变,程序实现简单,计算效率高。

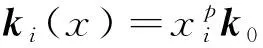

作为变密度法最常用的材料插值模型,SIMP(Solid Isotropic Material Penalization)模型定义的单元材料相对密度与杨氏弹性模量的关系表达式为

(1)

式中:为实体材料(即相对密度为1的材料)的杨氏弹性模量;为惩罚因子(一般取值为3),其作用是避免优化结果中存在大量的中间密度单元,从而得到清晰的材料布局。由于有限元单元在拓扑优化过程中固定不变,则单元刚度矩阵的变化仅与杨氏模量有关,结合有限元刚度矩阵计算公式和式(1)可得出:

(2)

式中:为实体材料的单元刚度矩阵。

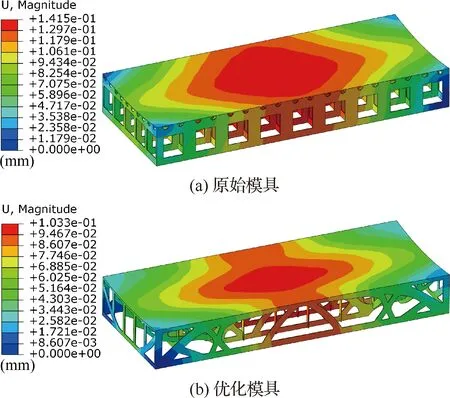

若将设计区域划分为个有限元单元,则设计变量向量为=[…],结构的体积和物理性能(如位移、应力和固有频率等)就可表示为的函数。在给定体积约束下对结构某一性能()进行优化的数学模型为

(3)

根据1.2节可知,框架式模具的拓扑优化设计目标为模具型面刚度最大化,商业拓扑优化软件Hyperworks将此优化问题转换为结构柔顺度最小化问题,也即式(3)中的目标函数为

(4)

式中:表示第个单元的位移向量,可由平衡方程求解得到。

2 拓扑优化设计结果

2.1 有限元模型

采用商业计算软件Hyperworks中的Hypermesh模块进行模具结构的网格划分。该模具为实体模型,拓扑优化结果受到模型网格质量影响很大,为保证较高的网格质量和计算精度,在划分网格时首先对模具进行区域分块,随后按块将实体部分划分成计算精度较高的六面体网格,同时提取模具的贴膜面即模具的上型面几何单元,将其划分为四边形壳单元网格,如图3所示。

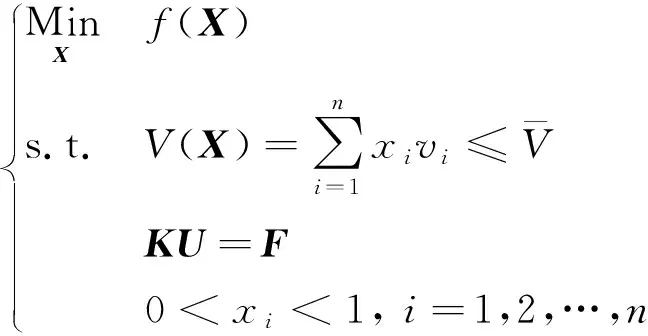

采用OPTISTRUCT模块进行模具结构的拓扑优化,约束设计域的体积分数上限为30%。根据模具实际工作状态,对模具在工作时受到的约束和载荷进行近似和简化,对模具4个支脚中的1个约束6方向自由度,其余3个支脚只约束重力方向自由度,模型受到自身重力以及型面上复合材料构件的压力载荷。

图3 框架式模具拓扑优化模型Fig.3 Topology optimization model of frame mold

2.2 优化结果与重构

完成拓扑优化设计后,得到图4所示的模具拓扑优化结果。

可以观察到优化后的模具支撑板材料分布轮廓清晰,整体呈现对称结构,纵、横支撑板整体呈现多种拱形结构,结构较为相似,主要原因在于优化过程中模具受到的约束和载荷对称分布,且模具的内部支撑板均匀分布,在承载时受力状态相似,因此优化后得到内部支撑板结构较为相似。支撑板上的孔洞区域较大,初步判断该模型会有很好的通风性。

考虑优化结果在实际制造过程中的工艺可行性,本文基于拓扑优化结果进行了模具支撑结构的几何重构,重构后的模具支撑结构如图5所示。

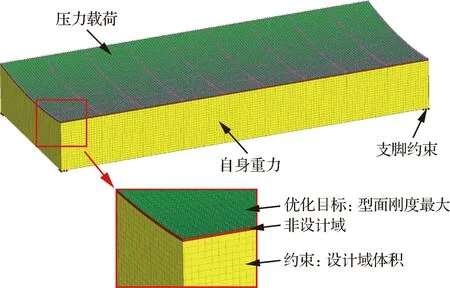

模型重构完成后,按照INVAR合金的密度分别计算原始模具和优化后模具的质量,得到如图6所示的结果。可以看到,相对于原始模具,优化后模具整体结构减重16.04%,其中支撑结构减重33.6%,减重效果十分明显。在实际应用过程中能够降低材料成本,同时提高模具运转的便捷性。

图4 拓扑优化结果Fig.4 Topology optimization results

图5 重构模型Fig.5 Reconstructed model

图6 原始模具和优化后模具的质量Fig.6 Mass of original and optimized mold

3 模具的静刚度计算

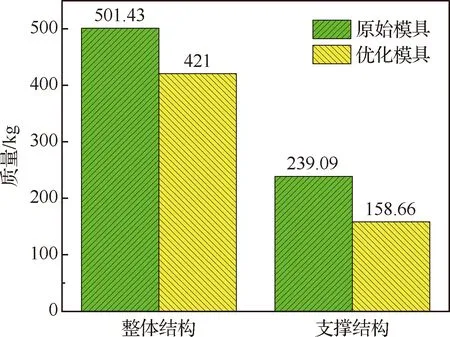

为了评判优化后模具的整体刚度性能,采用有限元分析软件ABAQUS对优化后模具和原始模具分别进行了静刚度计算。

复合材料的铺放及成型过程中,模具置于工作台上,因此,工装底座支承部分与工作台的接触面为固定面,综合考虑框架式模具在工程实际中的应用情况、有限元模型的复杂度等因素,模具所受载荷和边界条件简化为:承受自身重力和复合材料的压力(辅助材料的质量较小,不予考虑),模具的1个支脚约束6自由度,其余3个支脚约束重力方向自由度。

静力计算结果如图7所示,原始模型的型面最大变形为0.141 5 mm;优化后模具型面最大变形为0.103 3 mm,较原始模型减小了0.038 2 mm,

图7 两种模具的静刚度计算结果Fig.7 Static stiffness calculation results of two models

模具的刚度提高了27%,虽然在数值上来看变形量降低较小,但复合材料蒙皮类构件主要为薄壁件,厚度较小,模具型面变形会直接传递给构件从而降低成型精度,因此,减少0.04 mm对于提高薄壁件成型精度依然是有效果的。

4 模具的温度场计算

为了评判优化后模具的温度均匀性,采用商业化计算流体动力学仿真软件ANSYS-CFX,开展了热压罐成型过程中模具的温度场计算。

4.1 热压罐系统

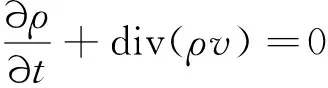

典型热压罐系统如图8所示,热压罐是一个封闭的圆筒状结构,分为内腔和外腔两个部分,成型过程中,经过电热阻丝加热的空气或惰性气体在风机的驱动下从罐尾沿着内壁与外壁之间的空隙吹向罐门,再由罐门向罐尾流动,形成循环流动,对罐内的复合材料和模具进行加热。

在热压罐成型过程中,热压罐内部热传递有3种形式:热传导、热对流和热辐射。在热塑性复合材料的加工过程中,成型温度超过200 ℃,热辐射是一种重要的热传导方式,然而,本文所针对的热固性复合材料的成型温度一般低于200 ℃,强制对流无疑是热压罐内零件和模具与周围气体的主要传热方式,热辐射的影响较小,因此热压罐内的温度分布主要由流体区域的热对流和固体区域的热传导决定。

图8 热压罐工作原理图Fig.8 Schematic diagram of autoclave

4.2 控制方程

4.2.1 流体区域

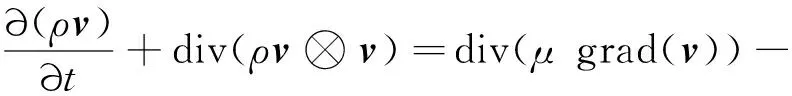

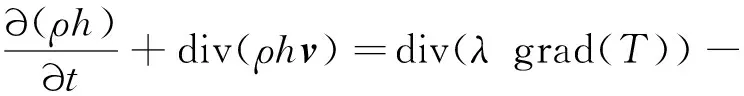

热压罐内有限体积的传热数值模型受到三大物理定律的控制,包括:质量守恒定律、动量守恒定律和能量守恒定律。三大守恒方程在笛卡尔坐标系下的微分形式表示为

质量守恒方程:

(5)

式中:为流体的密度;=[]是流体的速度向量,、、分别为速度在、、方向上的分量。

动量守恒方程:

grad()+

(6)

式中:为流体的动力学黏度;为流体压力;为广义动量方程的源项。

能量守恒方程:

div()++

(7)

式中:=(,)为流体压强和流体温度的函数;为流体的导热系数;为黏性耗散的能量;为流体的内热源。

式(5)~式(7)中有6个未知量:、、、、和,因此还要增加一个与的关系式,方程组才能封闭:

=(,)

(8)

4.2.2 固体区域

在固体区域,由于热传导是固体区域内传热的唯一形式,所以控制方程相对简单。能量守恒方程可以定义为

(9)

式中:为固体密度;为固体比热容;为固体温度;为固体内部的热源项。

4.2.3 热压罐内流体的流动状态

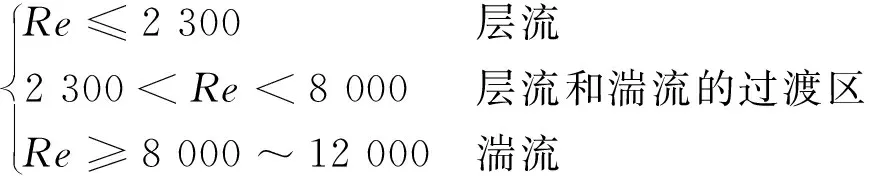

由于框架式模具在热压罐内模具的加热过程是通过与流体之间的强迫对流交换来进行的,因此在仿真模拟过程中必须合理考虑罐内流体的流动状态。流体的流动状态通常分为层流和湍流两种状态,空气在热压罐内流动可以视为管内流动,管内流动通常以雷诺数值来判断流体的流动状态:

雷诺数的表达式为

(10)

式中:为管道当量直径;为流体流速。

4.3 热压罐系统的简化

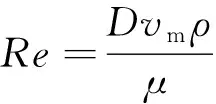

由于热压罐系统工作过程十分复杂,需要对整个模型进行简化处理,根据以上对热压罐成型系统的分析,本文选择温度场的计算区域为由热压罐的内壁、罐门、罐底和罐尾构成,即热压罐的内腔,热空气均匀地从罐门吹向罐尾,同时忽略小车对模具温度场计算的影响,模具位于罐体的中部,小车端面距离罐底的高度为1 m。如图9所示为热压罐温度场计算的简化模型。

在模具温度场计算几何模型建立完成后,需要对模型进行网格划分,如图10所示为热压罐成型系统的有限元模型,模型中包括流体和固体两部分区域,由于模具结构复杂,采用了非结构化网格。实体域和流体域均采用四面体和六面体的混合网格,在罐壁周围有3层棱柱状网格,热空气的入口和出口分别位于模型的左侧和右侧。所使用的热压罐的尺寸和流体(空气)的参数如表2所示。

图9 简化的热压罐示意图Fig.9 Schematic of simplified autoclave

图10 热压罐的有限元网格模型Fig.10 Finite element meshes model of autoclave

表2 流动状态判断参数值Table 2 Parameter value for fluid state judgement

可以计算得到:

=2.77×4×1.185/(1.83×10)=717 475

根据雷诺数可以判断罐内的空气流动状态为湍流。考虑到计算精度要求,在流体区域内本文选择使用-两方程模型。

4.4 温度场模拟计算

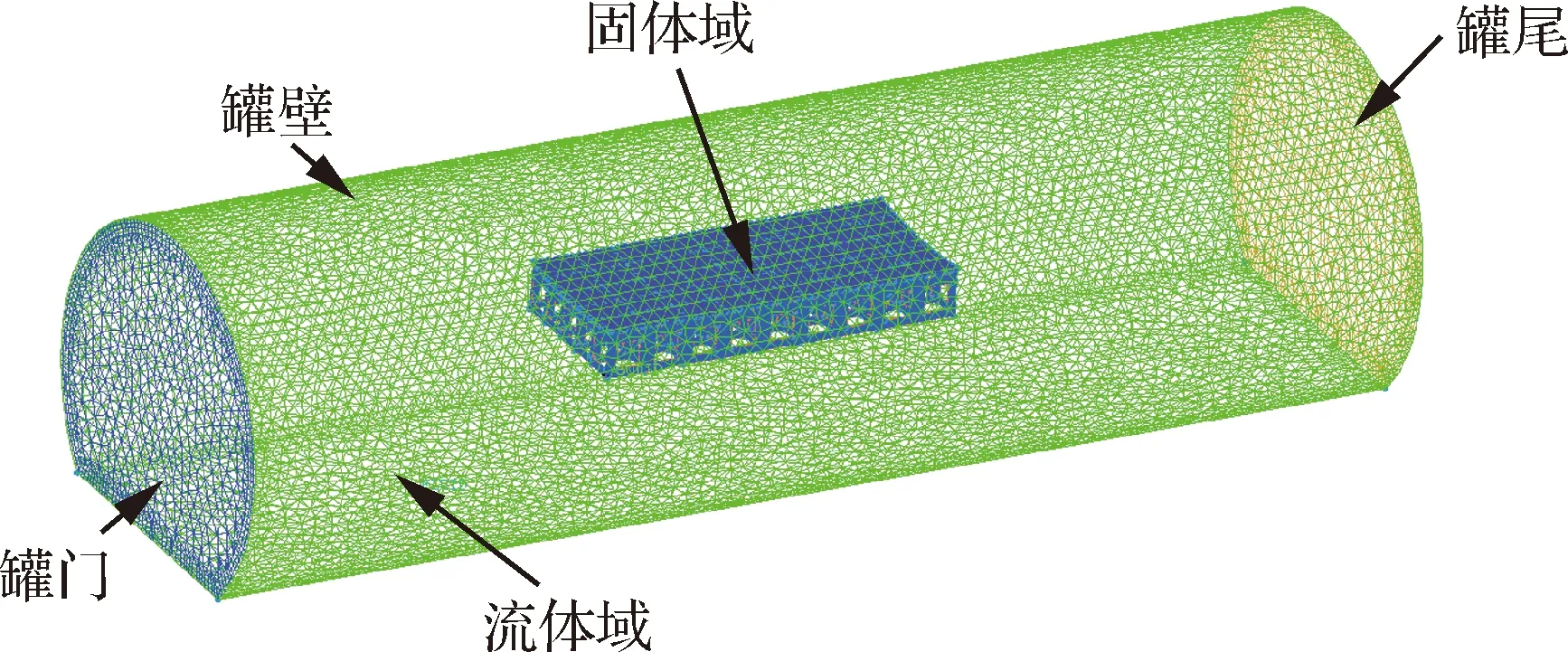

将成型过程中与构件贴合的模具型面的温度梯度作为衡量模具温度均匀性的指标。在固化成型过程中模具最大温度梯度出现在升温阶段,因此只针对热压罐固化成型过程的升温阶段进行研究。采用的复合材料固化曲线如图11所示,其中热压罐入口的空气初始温度为=298 K,升温过程中空气温度变化为=+, (0<<517 min),升温速率=3 K/min,压强恒定为0.6 MPa,设置每隔五分钟输出一次模型的温度数据。

关于所建立的模具温度场计算模型的可靠性验证,Zhang等和Chen等构建了类似的热压罐成型过程中模具的温度场数值模拟模型,并且设计了温度场的验证实验,将验证实验的数据结果和相应的数值模拟计算的结果进行了对比,最大误差在10%以内。因此,所建立的温度场计算模型能够有效地预测热压罐成型模具的三维温度场分布情况。

图11 复合材料的固化曲线Fig.11 Cure profile of composite material

对原始模具和优化后模具分别进行升温阶段的模拟计算后,得到如图12所示的模具型面的最高温度和最低温度变化曲线,可以看出,在加热开始时,模具温度上升缓慢,型面的最低温度升温速率低于最高温度升温速率;随着时间的增加,模具的升温速率逐渐变快,最终呈现线性增加状态,总体来看,模具型面的温度变化与空气温度变化相比呈现整体滞后性。出现这种现象的原因是在升温初期,模具内部的对流作用不明显,经过一段时间后,模具内部的传热趋于稳定,升温曲线也趋于平稳。同时,原始模具和优化模具型面的最高温度升温速率基本一致,而在同一时刻,原始模具的型面最低温度明显低于优化后模具。

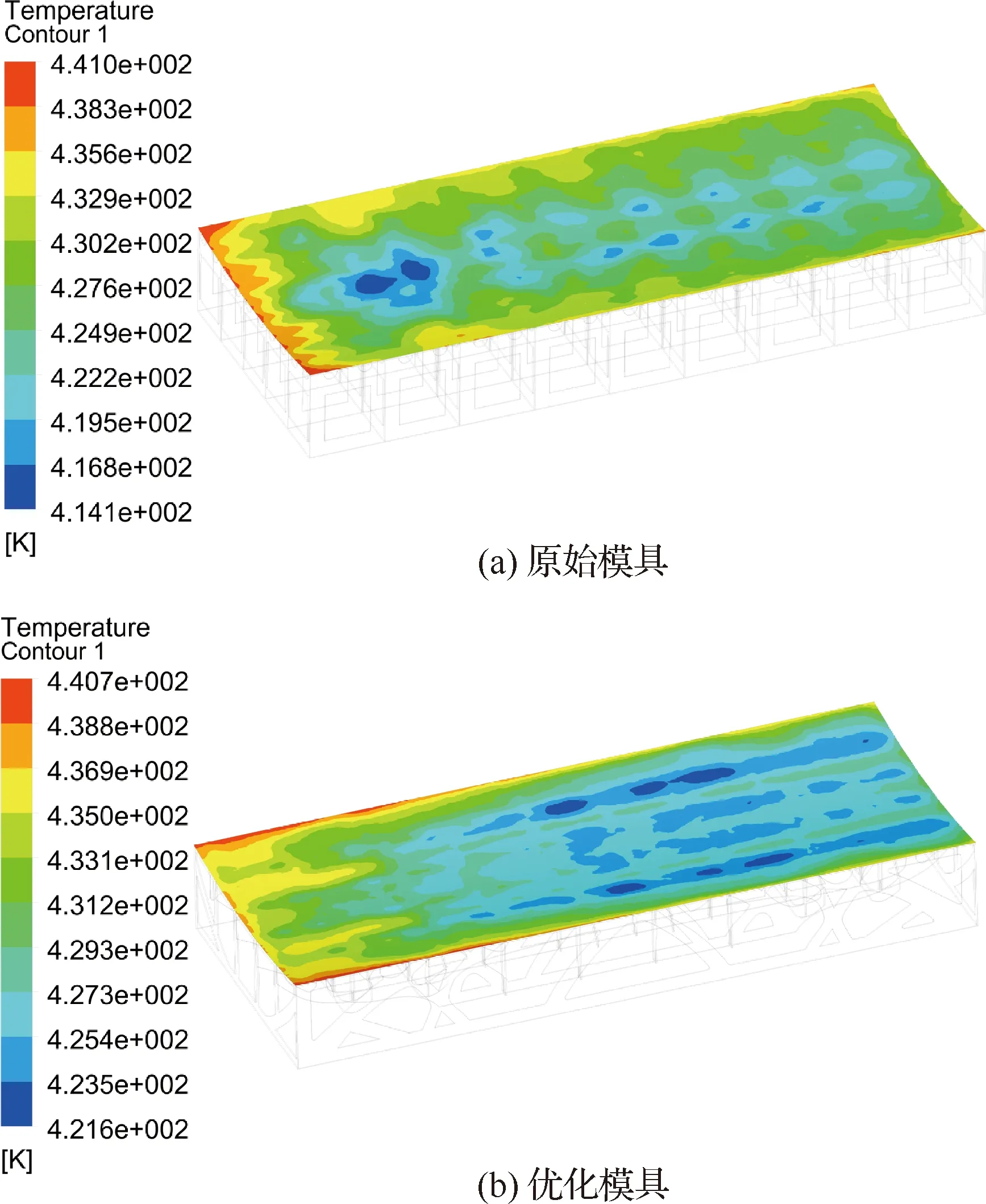

从最大温差曲线中可以看到,在升温过程中,模具型面的最大温差整体呈增长趋势,增长速率逐渐变缓,在升温结束时刻型面最大温差达到了最大,此时优化模具的最大温差明显低于原始模具,进一步提取该时刻模具型面的温度场进行对比分析。图13显示了升温结束时刻原始模具和优化模具型面的温度场分布云图,可以从中看到在升温过程中,两个模具型面的最高温度均出现在模具的靠近入风口的边缘区域,最低温度分布位置不同,原始模具的型面最低温度位于模具的前端,而优化模具的型面最低温度位于后端,分析

图12 模具型面的最高温度、最低温度和温度差Fig.12 Highest, lowest temperature and temperature difference of mold surface

原因主要是由于两种模具不同的结构特点所导致,优化结果的通风孔尺寸较大,支撑结构对于空气的阻碍作用较小,因此模具型面温度整体呈现从前往后逐渐减小的特点,而初始结果的通风孔较小,支撑结构对于气流影响较大,气体流动复杂,导致模具型面的最低温度出现在前端部分。原始模具型面的最大温差为26.9 K,优化后模具型面的最大温差为19.1 K,型面温差降低了7.8 K,相比优化前减小了29%。预浸料的固化成型特点是当温度达到预浸料的固化温度时,预浸料开始发生固化反应,并且放出热量,如果在成型过程中模具的型面温度不均匀,那么预浸料就会有一部分区域率先进入固化阶段,并且随着固化反应放出热量,该区域升温加剧,固化速率加快,而较低温度区域的固化呈现明显的滞后性,从而导致预浸料的温度不均匀性进一步增大,因此,模具型面最大温差减小7.8 K对于提高预浸料成型过程温度均匀性十分重要。

图13 升温结束时刻模具型面的温度分布Fig.13 Temperature distribution of mold surface at the end of heating

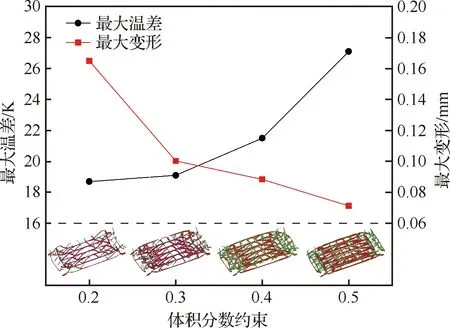

4.5 体积约束对优化结果的影响

体积约束的一个重要作用就是控制模具的温度均匀性,支撑板材料体积分数降低意味着通风孔体积分数增大,因此可以提升模具型面的温度均匀性。为进一步验证拓扑优化中不同体积约束对模具性能的影响规律,分别对模具支撑板设置0.2、0.4、0.5的体积分数约束,保持优化目标、载荷和其它约束不变,进行拓扑优化。获得优化结果后,按照前文计算方法对优化模具进行静刚度和温度场分析,得到不同体积约束下模具的最大温差和变形如图14所示。

从图中可以看出,不同体积约束下得到的优化结果整体构型一致,支撑板上的孔洞尺寸大小不同;在升温结束时刻,模具型面的最大温差随着优化后支撑板材料体积的增加而增大,并且上升程度逐渐加剧,证明了支撑板通风孔体积分数增大可以提升模具的温度均匀性;模具变形随着优化后支撑板材料体积的增加而减小,说明通风孔体积分数增大会降低模具的刚度。因此,在使用拓扑优化方法对框架式模具进行优化时,选择合适的体积约束十分重要。

图14 不同体积约束下优化模具的性能对比Fig.14 Comparison of performance of optimized mold under different volume constraints

5 实验验证

5.1 缩比件温度场实验

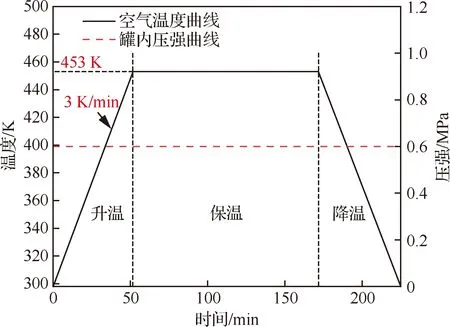

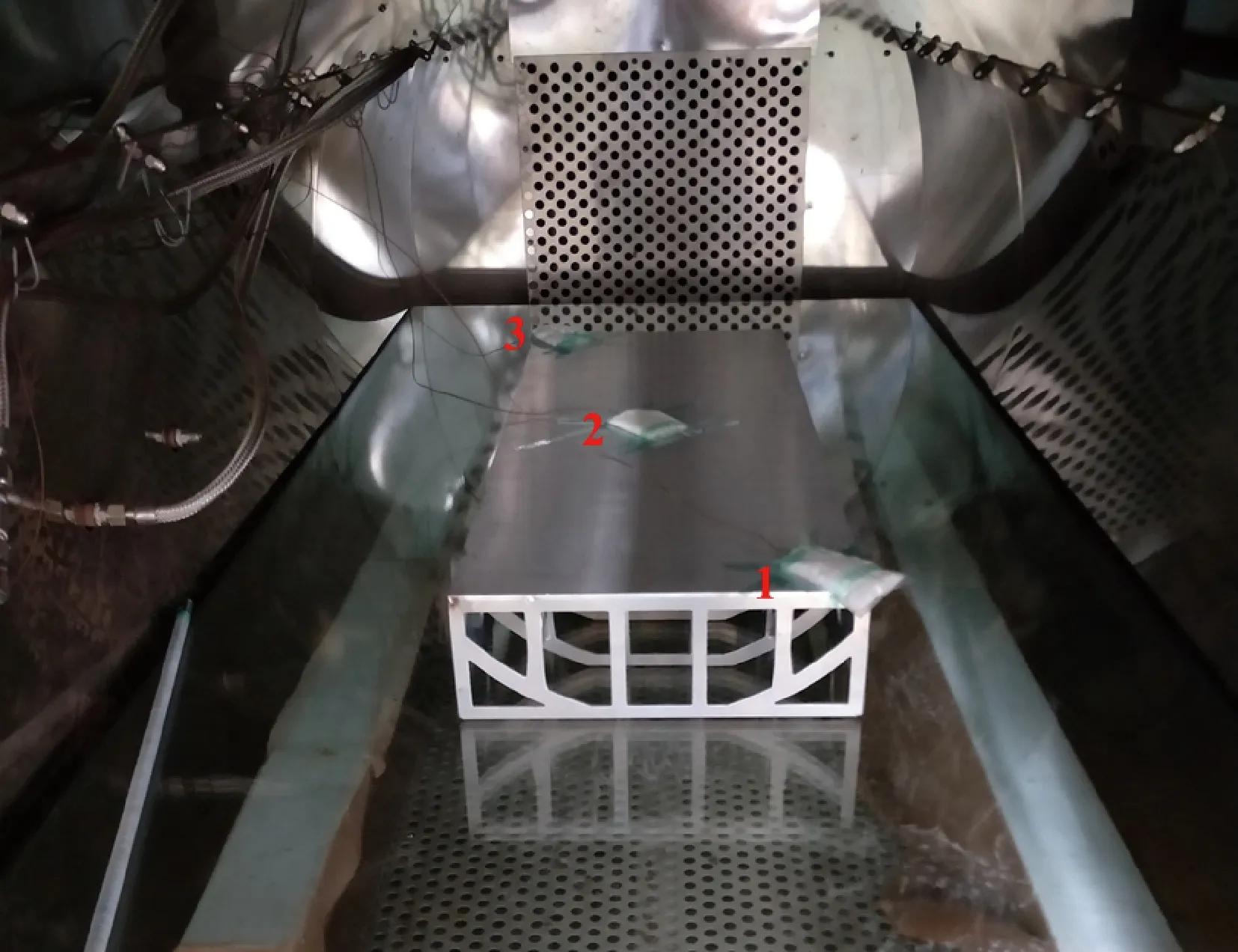

为了验证优化得到的模具结构在实际应用过程中的有效性,需要设计模具的温度场试验进行进一步的验证。由于研究对象模具尺寸大,对其进行原尺寸的实物制造耗费较大,因此本文基于优化结果,按照3∶1的比例,使用铝合金6061材料,采用线切割技术加工得到了优化模具的缩比件,如图15所示,试验模具长度约为1 m,宽约0.4 m。由于缩比验证模具的尺寸较小,型面曲率很小,经仿真分析该小曲率型面的温度场分布与平面型面的温度场分布基本一致,为了简化制造过程,故将型面简化为平面。针对该缩比件开展了升温过程中的模具温度场测量实验,并与相同尺寸的普通模具进行了温度均匀性对比。

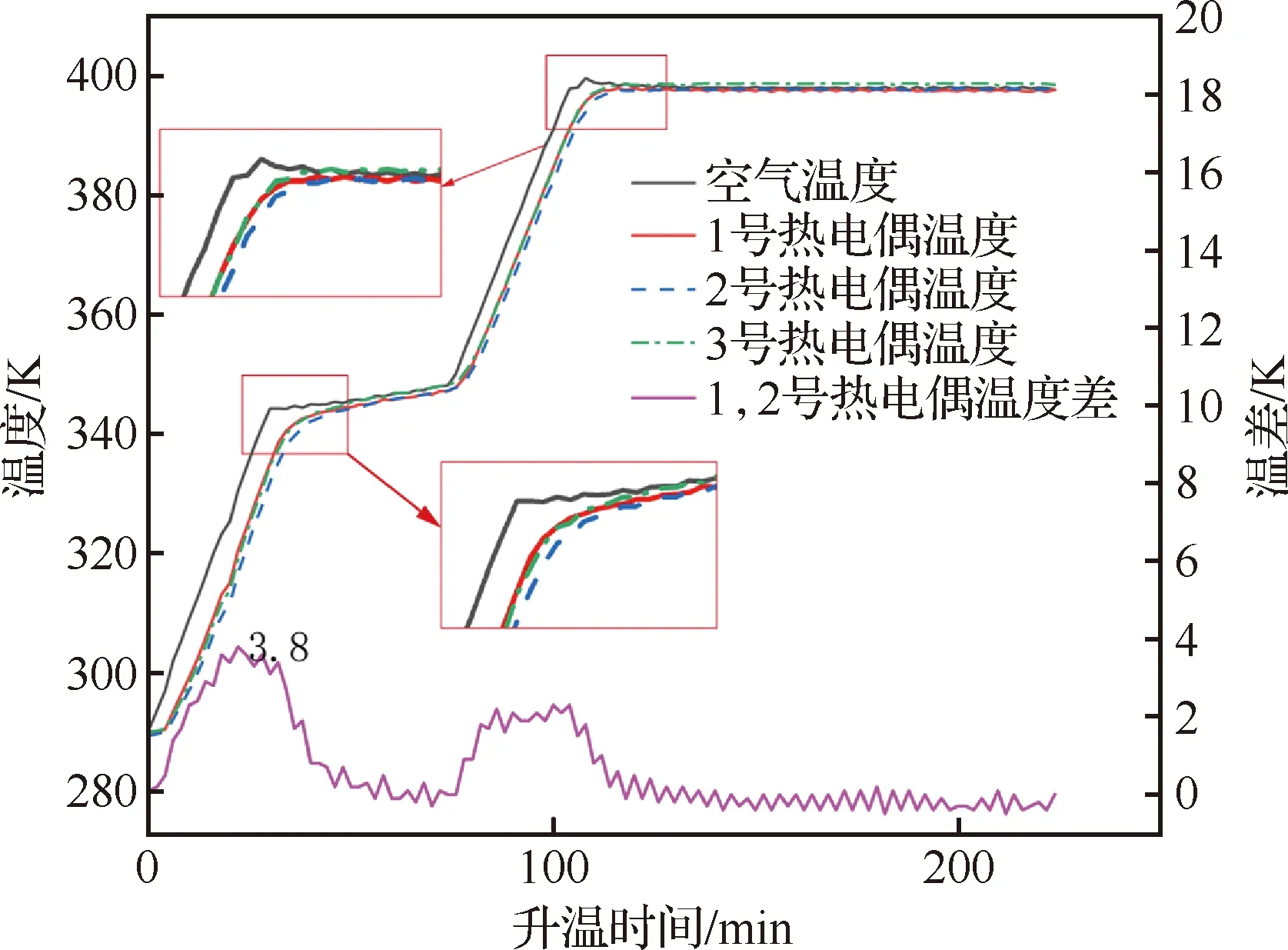

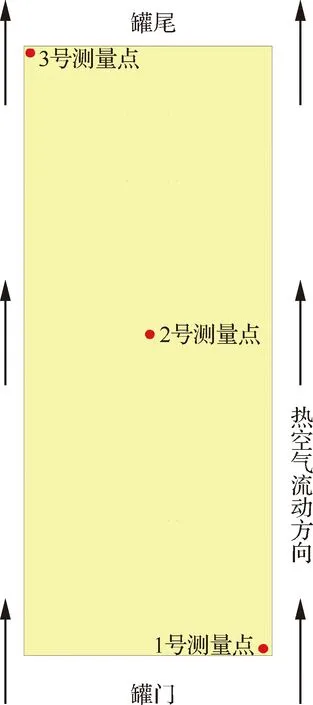

实验装置如图16所示,实验所用的热压罐设备工作空间长度3 m、直径1.2 m。根据仿真计算结果,可以得知成型过程中模具型面最高温度出现在靠近入风口的边角位置,最低温度大致位于中部区域,同时考虑流体流动方向,并且便于对比,热电偶沿着模具型面的对角线方向布置,用于采集实验过程中模具型面的温度数据,热电偶的分布位置如图17所示,1、3号热电偶分别固定在模具的两个对角位置,2号热电偶位于模具的正中心,4号热电偶用于测热压罐中空气的温度,未在图中标明。实验过程中设备每隔10 s采集一次测量点的温度数据。

图15 加工后的优化模具Fig.15 Manufactured optimized mold

图16 热压罐和模具Fig.16 Autoclave and mold

实验过程中,使用双平台固化工艺曲线,第1段升温阶段和第2段升温阶段升温速率一致,均为1.8 K/s,第1段保温温度为343 K,第2段保温温度为398 K,测得的实验数据如图18所示。可以看到,在两个升温阶段,模具型面的升温过程与空气升温过程相比,均呈现明显的滞后性,同时模具对角位置的温度明显高于模具中心位置,这与上述仿真计算得到的规律一致。由于模具在热压罐成型过程中,型面的最高温度出现在靠近罐门处的边角上,最低温度出现在模具的中部区域,因此对1号和2号热电偶温度曲线相减后得到的温差曲线可以近似的代表模具型面的最大温差曲线。从图中可以看到,在实验过程中,型面最大温差出现在第1个升温阶段,大小为3.8 K。

图17 型面热电偶布置位置Fig.17 Placement of thermocouples on surface of mold

图18 实验测得的温度变化曲线Fig.18 Temperature curves measured by experiment

此外,对图19所示某1 m级传统模具进行了相同条件下的温度测量,该模具与优化后模具整体几何尺寸类似,因此可以将该模具测得的温度数据作为对照评价优化模具的温度均匀性效果。测得传统的模具型面最大温差为9.3 ℃,相比之下,优化模具的温度均匀性得到了大幅提高,进一步验证了拓扑优化设计得到的模具结构具有良好的温度均匀性。

图19 传统模具Fig.19 Traditional mold

5.2 缩比件温度场仿真计算

为进一步验证所建立的温度场仿真计算模型的有效性,针对该缩比件实验过程进行了温度场仿真计算,对实验和仿真结果进行对比分析。

模具缩比件的材料为铝合金6061,其材料属性如表3所示,仿真模型同样对热压罐模型进行简化,其有效工作空间长3 m,直径1.2 m,空气流动状态为湍流。

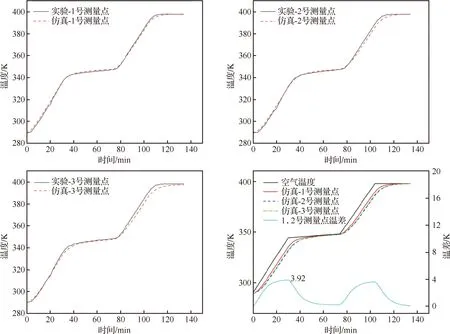

仿真过程中,空气的温度曲线与实验采用的固化温度曲线一致,热压罐入口风速为4 m/s,罐内压强0.6 MPa。同时在模具的型面上设置温度测量点,测量点分布位置与实验时热电偶分布位置相同,如图20所示,设置每隔2分钟输出一次测量点的温度数据。

表3 铝合金6061材料属性Table 3 Properties of aluminum alloy 6061

图20 型面温度测量点Fig.20 Placement of measurement points on surface of mold

分别将仿真和实验得到的模具型面3个测量点温度数据绘制成曲线进行对比,同时绘制仿真得到的测量点最大温差曲线,如图21所示。可以看到,仿真曲线与实验曲线吻合良好,证明了建立的模具温度场预测模型的有效性。同时从仿真曲线对比图可以看到,在升温过程中,1号测量点升温最快,其次是3号测量点,位于模具中心的测量点升温速率最慢,这与实验得到的结论一致;观察1、2号测量点的温差曲线可以得到,最大温差出现在第1个升温阶段结束时刻,第2个升温阶段略低于第1个升温阶段,与实验得到的规律吻合,最大温差为3.92 K,与实验数据偏差3%,进一步证明了仿真模型的准确性。

6 结 论

针对复合材料壁板构件所用的框架式模具,考虑模具温度均匀性与减重需求,以提高模具整体刚度为目标开展了模具的整体结构拓扑优化设计。对优化后的模具和原始模具进行了质量、静刚度和温度场的仿真模拟计算和对比分析,并加工了优化后框架式模具的缩比样件,通过实验进行了模具温度均匀性验证,并且验证了仿真计算的有效性。结果显示本文所建立的温度场计算模型可以有效地预测模具的温度场,同时经过拓扑优化设计的模具,相比传统经验设计的框架式模具减重效果明显,模具刚度和成型过程中型面的温度均匀性均有很大提升,证明了拓扑优化方法在框架式模具设计上的有效性,为未来框架式模具的设计提供了新的思路。

图21 测量点的仿真和实验温度曲线对比Fig.21 Comparison between simulation and experimental temperature curves of measurement points