TC18钛合金热变形本构模型研究

2022-04-25张爽爽张昌明蒋红元

张爽爽, 张昌明,2*, 蒋红元

(1.陕西理工大学 机械工程学院, 陕西 汉中 723000;2.陕西省工业自动化重点实验室, 陕西 汉中 723000)

航空航天领域产品制造的先进性往往取决于其结构材料,轻质高强则是最理想的状态[1]。钛合金作为航空航天的重要材料,在退火状态下具有轻质、高强、高韧和淬透性好等特点,常温下的屈服强度可达1060 MPa,耐腐蚀,是一种高强度钛合金。钛合金的密度大约为钢的57%,比强度也远高于镁合金、铝合金和结构钢。因其优良的力学性能,钛合金被广泛应用于飞机的主承力件、起落架、发动机等重要航空航天零件中[2-5]。

近些年,国内外学者对钛合金的热变形行为进行了大量研究[6-10]。SELLARS等[11]在单一的Arrhenius方程的基础上,提出了双曲正弦形式的通用流变应力本构模型,其中包含了变形温度、应变率、应变激活能以及流变应力。与单一的Arrhenius方程相比,引入了各项热变形参数的本构模型明显提高了预测流变应力的效果。NING Y Q等[12]和YANG Xia-wei等[13]验证了包含变形条件的Arrhenius本构模型,通过等温压缩实验建立了TC18钛合金Arrhenius型本构模型,分别计算了不同变形条件下的变形活化能。预测应力和实验值之间的平均相对误差较小。ZENER C和HOLLOMON J H[14]引入了Z-H参数,使得应变速率和变形温度与流动应力之间得到更好的诠释。MANDAL等[15]在此模型的基础上,提出了用包含应变的多项式来拟合模型的各个参数,建立能更加准确描述流变应力行为的新型本构模型,即应力-应变型本构模型。LIN Y C等[16]应用五次多项式拟合Arrhenius本构模型的各个参数,验证了文献[15]的方法可以很好地描述合金的流变应力行为。然而,本构方程的各个参数并不能很好的描述材料的物理意义。ZONG Y Y等[17]对TC11钛合金进行热压缩实验,将钛合金的流动应力行为与微观组织结构特征相结合,分析了热加工参数对流变应力的影响规律,建立了具有物理意义的本构模型,但是该模型的准确度未进行验证。在这基础上,黄大荣等[18]根据位错密度变化对再结晶类型的影响,建立了钛合金稳态流动的一种新的本构关系,并验证该本构模型具有较好的适用性。李全等[19]通过建立两种唯象型本构方程(应变补偿的Arrhenius本构模型和动态回复DRV+动态再结晶DRX)来描述AZ80镁合金高温变形时的流变应力,结果表明应变补偿的Arrhenius方程对流动应力的预测效果较好,相关系数R和平均相对误差AARE的计算值分别为0.993 0和5.26%,具有良好的适应性。

目前,航空中大型的模锻件在锻造时,结构材料的组织具有一定的不稳定性以及不均匀性。而这些问题往往会影响到大型模锻件的性能以及安全使用[20-21]。因此,准确描述变形抗力在热变形这一过程中的变化规律十分重要。本构关系描述了材料成型过程中热变形行为对应变、应变速率和温度之间的关系[22],故有必要对其热变形行为和本构关系进行研究,帮助相关设计人员优化变形参数。

本文中采用较为成熟的Arrhenius本构模型,以Gleeble-3800型热模拟试验机压缩得到的数据为基础,构建包含应变的唯象本构模型,从而进行TC18钛合金的流变应力预测与分析,为该钛合金的实际热加工工艺规范提供重要依据。

1 材料和实验步骤

实验中所使用的材料为TC18钛合金棒料,其主要化学成分为Ti-5Al-5Mo-5V-1Cr-1Fe,相变温度约为890 ℃。实验前通过冷加工成直径10 mm、长度15 mm的圆柱,在圆柱试样中部焊接热电偶,目的是在热压缩过程中能够进行实时温度测量。为减少工具与试样界面间的摩擦,两端采用石墨片润滑剂。其初始显微组织如图1所示。本次热压缩实验采用Gleeble-3800热模拟机进行,变形温度为780~930 ℃,间隔50 ℃,应变速率为0.01~1.00 s-1,真应变0.9,将试样以3 ℃/s的速率加热至变形温度时保温120 s,并在压缩完成后立即进行水冷。所有压缩实验在相同条件下至少进行3次。压缩前后试样如图2所示。

2 真应力-真应变曲线

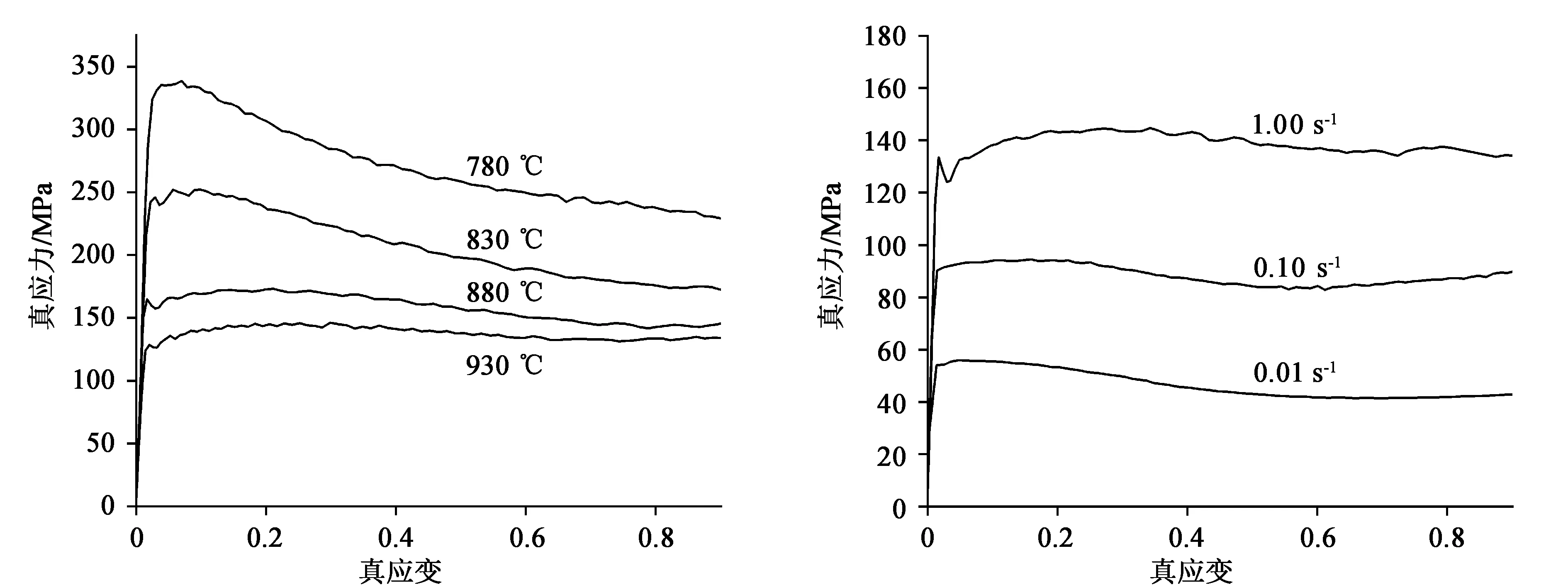

变形试样的形状表明,对于所研究的TC18钛合金的流变应力曲线,摩擦修正是不必要的,显然,真实应力对热压缩参数更为敏感。图3为热压缩变形条件下得到的流变应力曲线,从图中可以看出TC18钛合金在不同变形条件下,流变应力的大小、趋势都有所不同。图3(a)中应变速率一定时,若变形温度增加,则流变应力下降;图3(b)中变形温度一定时,若应变速率增加,则流变应力上升。总的规律为流变应力随着应变速率的增大以及变形温度的降低而增大。

图3 TC18钛合金在不同条件下的真应力-真应变曲线

以图3(a)中应变速率为1.00 s-1、温度为830 ℃的曲线为例分析流变应力在压缩过程中的变化趋势。流变曲线在初始阶段急剧上升,原因是由于材料在初始变形时对外界所施加的力进行反抗,其内部晶粒发生位错,产生的加工硬化效果明显而导致;随着流变应力持续增长,材料的动态回复效果开始增强,此时的流动应力增长速度明显变缓;由于动态回复和再结晶的作用加快了动态软化的速率,在流变应力达到峰值后,加工硬化与动态回复基本处于平稳状态。图3中流变曲线的“抖动”现象是由于加工硬化和动态回复交替作用导致。

3 材料本构方程

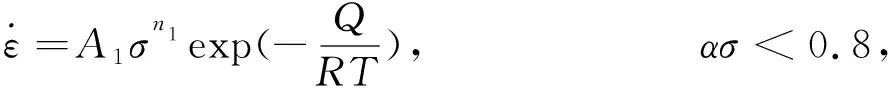

3.1 Arrhenius模型构建

(1)

(2)

(3)

(4)

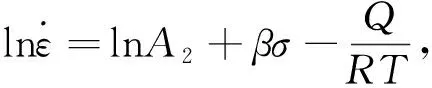

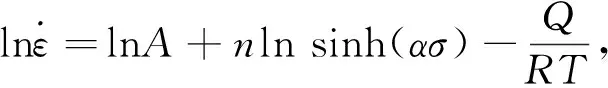

把式(1)、(2)、(3)进行联合,并对两边取对数:

(5)

(6)

(7)

变形温度和应变速率对TC18钛合金材料的热变形流变应力的影响也可以用Zener-Hollomon参数表示[23]:

(8)

对上式两边同样取对数并结合式(7),有

lnZ=lnA+nln[sinh(ασ)],

(9)

根据式(3)即双曲正弦函数的定义,结合上式可变为

(10)

3.2 模型参数求解

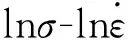

图关系和关系

如图6所示,通过建立不同应变速率下的ln[sinh(ασ)]-1/T曲线关系图,对曲线进行线性拟合,该曲线斜率的平均值即为该应变下的应变激活能Q,求得Q=8 839.34 J/mol;将以上所求参数代入式(5),即可求出lnA=-6.85。

图关系 图6 ln[sinh(ασ)]-1/T关系

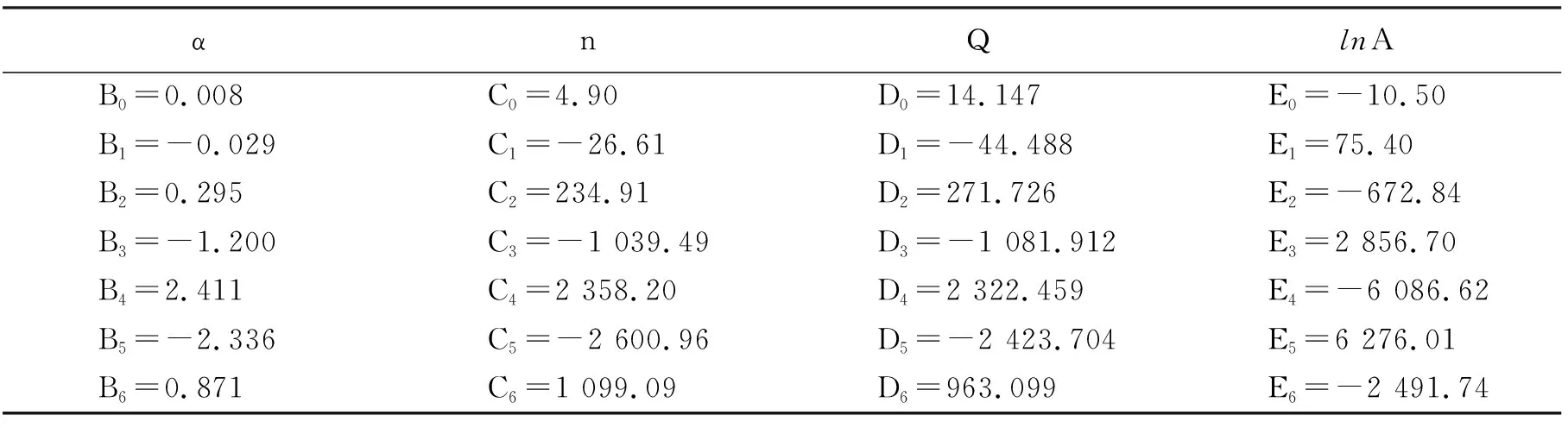

以上线性拟合的相关系数最高为0.99,整体拟合程度良好。同理可求其余应变下的α、n、lnA、Q等参数,并对所求得的参数值进行多项式拟合,经过多次拟合确定六次多项式拟合效果良好,相关系数为0.98。按照式(11)进行六次多项式拟合,拟合参数见表1。

(11)

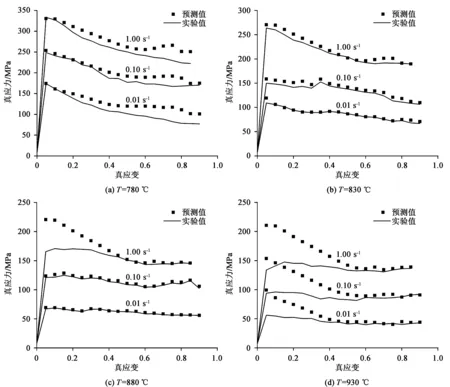

依据所拟合的六次多项式可以获得对应任意应变量的一组材料参数,根据式(8)计算Z参数,利用式(10)便可以计算出某一应变下的流变应力。为了验证构建的双曲正弦本构模型的准确性,将TC18钛合金在各变形条件下计算得出的流变应力预测值与实际压缩得出的实验值进行对比,如图7所示。

图7 Arrhenius模型计算的预测值与实验值

从图7中可以明显看出,相应条件下,通过构建的Arrhenius模型以及参数的拟合方程和Z的表达式,将变形条件包括变形温度、应变速率和应变代入,计算得出的流变应力的预测值与实验值吻合度较高,两者趋势一致,可以良好的反映钛合金在热变形过程中流变应力的行为。

计算相关系数(R)和平均相对误差(AARE):

(12)

(13)

图8 实验值和预测的流动应力之间的相关性

通过计算,相关系数R为0.975,平均相对误差AARE为4.788%,看出预测数据与实验数据误差较小,表明本文构建的本构模型可以较为准确的表征TC18钛合金在热变形过程中其变形温度、应变速率及应变量与流变应力的关系。

4 结论

(1)在变形温度为780~930 ℃、应变速率为0.01~1.00 s-1、真应变为0.9的条件下,对TC18钛合金进行热压缩实验,得到该材料的真应力、真应变曲线。

(2)TC18钛合金在热压缩变形过程中的流变应力的主要变化特征为随应变速率的增大以及变形温度的降低而增大,流变应力对变形温度以及应变速率都表现出极高的敏感性。在高温高速率下,变形极易不稳定,容易出现连续屈服的现象,在实际加工过程中应避免。

(3)本文根据Arrhenius型本构模型,采用六次多项式与引用Z参数构建了Arrhenius型本构模型,该模型预测了不同变形条件下流变应力。

(4)基于相关系数R以及平均相对误差AARE的结果分析,其预测结果与实际数据的吻合度较高,相关系数R为0.975,平均相对误差AARE为4.788%,表明本构关系可以较准确地预测变形温度为780~930 ℃,应变速率为0.01~1.00 s-1范围内TC18钛合金的流变应力。