钢-UHPC桥面板湿接缝负弯矩试验研究

2022-04-25吴善友郭立成李传习曾国东潘仁胜李积泉

吴善友,郭立成,李传习,曾国东,潘仁胜,李积泉*

(1.长沙理工大学 桥梁工程安全控制教育部重点实验室,湖南 长沙410114;2.佛山市路桥建设有限公司,广东 佛山528300)

超高性能混凝土(ultra-high performance concrete,简称为UHPC)是一种具有超高强度、超强韧性和耐久性的新型水泥基复合材料,远超普通混凝土的性能[1-2],与正交异性钢桥面板结合,可以提高其承载力,降低疲劳开裂风险[3-5]。虽然其造价较高,正交异性钢桥面板空间结构复杂,焊接工艺对疲劳性能影响较大[6-7],但是仍有改进空间。

工厂预制有利于确保超高性能混凝土的施工质量。大跨径超高性能混凝土桥梁受限于体量的预制常分节段、单个组件等进行。节段预制的混凝土构件常依靠湿接缝连接成整体。由于界面不连续,湿接缝成为受力关键部位。目前已有不少钢-UHPC 组合桥面板湿接缝的研究,大致分为接缝形状、配筋和界面处理三个方面。Zhao等人[8]开展了带矩形加劲肋的钢-UHPC 组合桥面板燕尾榫湿接缝负弯矩试验研究,结果表明燕尾榫湿接缝具有良好的抗裂性能。Qi等人[9]开展了纯UHPC 桥面板燕尾榫湿接缝的负弯矩试验研究,发现桥面板破坏时裂纹数量较多且间距较小。Zhu 等人[10]对比了工字钢梁-UHPC 组合桥面板的T 形和矩形湿接缝,发现T形的湿接缝在负弯矩作用下力学性能优于矩形的。王文前[11]对正交异性钢-RPC 组合桥面板的研究表明,企口接缝可降低钢面板、U肋等结构的应力。尽管这些桥面板的截面形式各有不同,但未见有关于平钢板-UHPC 组合桥面板研究的报道。邵旭东等人[12-13]研究了加密钢筋对湿接缝抗裂性能的影响,发现配筋率越高接缝抗裂性能越好,建议加密钢筋直径大于10 mm。但该结论仅针对正交异性钢-UHPC 桥面板,其他截面形式尚未探讨。QI等人[9]的研究表明,用铁丝网处理界面后接缝的抗弯性能明显提高。陈德宝等人[14]的研究表明,湿接缝采用高压水枪凿毛的界面处理方式比环氧树脂和人工凿毛的更优。使用铁丝网处理接缝界面更为便捷,不需要大型设备,但应用该方法开展研究的报道不多,应当进一步研究。这些成果对本研究平钢板-UHPC 湿接缝抗负弯矩能力研究具有重要启发和借鉴意义。

1 工程背景

在建某大桥是一座双塔双索面混合梁斜拉桥,主桥全长1 070 m,跨径布置为(69+176+580+176+69)m,主桥结构形式为双塔双索面混合梁斜拉桥(组合梁+混凝土梁),如图1 所示。边跨主梁为混凝土主梁,次边跨及中跨主梁为UHPC组合梁,主梁均采用整体式箱型断面。为了减小主梁恒载,方便施工,UHPC 组合梁的桥面板采用超薄8 mm平钢板+15 cm UHPC 层+PBL 剪力键的新型组合体系,组合梁断面如图2 所示。桥面板相邻预制段UHPC间采用阶梯式燕尾榫湿接缝连接,主跨标准梁段桥面板整体构造如图3所示。由于桥面板的截面形式和湿接缝的构造都未有先例,为了满足工程需要,探讨相应的受力变形规律,本研究开展了基于该项目的新型钢-UHPC 组合桥面板湿接缝负弯矩足尺模型试验研究,得到相应的荷载-位移曲线、荷载-应变曲线、裂纹发展情况、最终破坏形态和相关特征,可指导类似工程设计。

图1 某大桥桥型布置(单位:cm)Fig.1 Bridge layout plan of a bridge(unit:cm)

图2 UHPC组合梁断面(单位:cm)Fig.2 Section view of UHPC composite beam(unit:cm)

图3 UHPC桥面板整体构造(单位:mm)Fig.3 Overall structure of UHPC bridge deck(unit:mm)

2 试验概况

2.1 材料性能

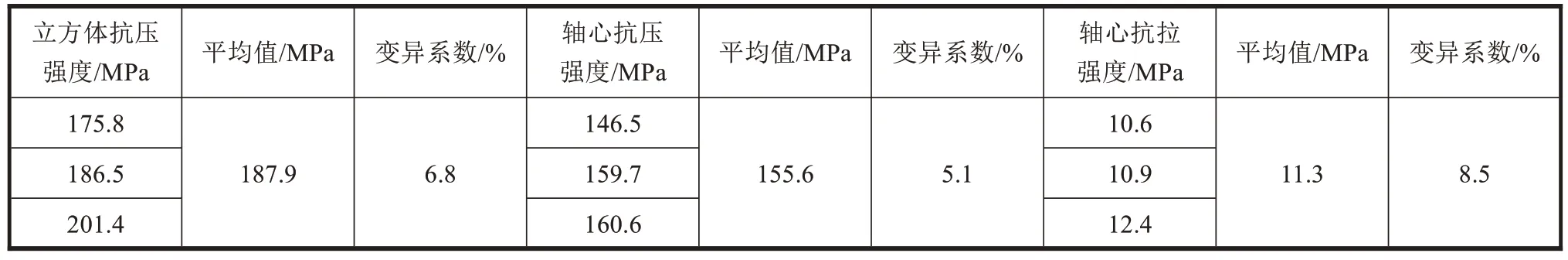

工程和试验所采用UHPC 的配合比:预混料2 116 kg/m3,钢纤维180 kg/m3,减水剂34.02 kg/m3,外加剂2.43 kg/m3。其中,预混料组分包括水泥、硅灰、矿粉、石英砂。钢纤维为平直型,长度为13 mm,长径比为65,体积掺量为2.5%。UHPC 的水胶比为0.16。材料性能试件每组3 个,随桥面板一起浇筑、养护。经试验测得的UHPC立方体抗压强度、轴心抗压强度、轴心抗拉强度平均值和变异系数见表1。工程和试验所采用平钢板和PBL剪力键钢板由Q345C淬火钢铸成,屈服强度标准值fy≥345 MPa。试件埋置钢筋的型号均为HRB400,屈服强度标准值fy≥400 MPa。

表1 UHPC材料性能试验结果Table 1 Test results of UHPC material properties

2.2 试件设计及制作

考虑试验规模、湿接缝处桥面板受力特点,结合图3,从中取出以湿接缝为中心区段的长4 m,宽0.9 m,厚0.15 m 的钢-UHPC 桥面板为试件进行试验,桥面板试件设计如图4所示,为该大桥湿接缝的足尺模型。桥面板两侧预制段各1.5 m,中间1 m 为现浇段。阶梯式燕尾榫端部间距为0.5 m,根部间距为1 m。虚线表示PBL 剪力键钢板,沿桥面板中线对称设置两道,宽度为10 mm(图4 中未画出),间距为450 mm。点线表示PBL 剪力键钢板的嵌补段。嵌补段位于现浇段中央,其长度为300 mm,横截面尺寸与非嵌补段PBL 相同。考虑木模版的制作难度,将湿接头整体从正中央往横向平移50 mm,使斜边避开PBL 剪力键。燕尾榫的构造如图5(a)所示。燕尾榫长度为250 mm,根部和端部的宽度分别为400 、500 mm,阶梯的宽度为100 mm,长度为460 mm,水平面距燕尾榫顶面为65 mm。PBL 剪力键钢板的局部构造如图5(b)所示。剪力键钢板垂直焊接于平钢板上,其高度为90 mm。剪力键钢板中部预留直径为50 mm 的圆孔,顶部预留半径为16 mm的弧形切口。

图4 试件桥面板构造(单位:mm)Fig.4 Specimens of construction of bridge deck(unit:mm)

图5 桥面板局部构造(单位:mm)Fig.5 Local structure of bridge deck(unit:mm)

试件桥面板钢筋布置如图6所示。上层钢筋由6 根φ22 的纵向钢筋和29 根φ16 的横向钢筋组成,下层钢筋由2 根φ12 的纵向钢筋,28 根φ12 的横向钢筋和5 根φ22 的加密钢筋组成。上层纵筋中轴线间距为150 mm,最外侧纵筋中轴线距桥面板侧边75 mm,所有上层纵筋中轴线距桥面板顶面35.5 mm。下层纵筋放置于PBL 剪力键钢板附近,轴线距平钢板顶面24 mm;上、下层纵筋均分三段焊接,焊接处位于现浇段靠近接头端部,焊接长度为7d,d代表焊接钢筋的直径。上层横向钢筋放置于PBL 剪力键钢板的弧形切口上,轴线距平钢板顶面93 mm;下层横向钢筋穿过PBL 剪力键钢板预留圆孔的正中心,轴线距平钢板顶面45 mm。上、下层横向钢筋与PBL 剪力键钢板共同形成PBL剪力键,并参与受力。

试件制作时,所有钢筋在定位完成后,用铁扎丝绑扎固定。铁丝网钉在燕尾榫模板内侧,随模板一齐拆除,使燕尾榫形成凹凸不平的粗糙面,发挥钢纤维的桥接作用。试件分2 次浇筑,第1 次浇筑完成后自然养护3 d,待混凝土硬化后拆模,随后进行第2 次浇筑。2 次浇筑完成后进行蒸气养护,养护条件为:均匀升温(24 h)→恒温90℃(48 h)→均匀降温(24 h)。

图6 试件钢筋布置(单位:mm)Fig.6 Reinforcement arrangement of specimen(unit:mm)

2.3 加载装置及测点布置

桥面板倒置(UHPC正面朝下),采用四点弯曲加载,湿接缝位于纯弯段正中间,如图7所示。加载装置包括分配梁、支座和千斤顶。分配梁和支座均由Q345 钢铸成。分配梁横截面为400 mm×400 mm的工字梁。分配梁的长度为1.8 m,腹板两侧沿长度方向分别有5 道加劲肋。与文献[8-9]相似,分配梁下设置2个受力支座,1个为固定铰支座,1个为滑动铰支座。2 个支座中心间距为1.5 m。支座横向长度均为90 cm,支座断面为带凹槽或凸弧的矩形,长10 cm×高10 cm。桥面板试件下放置2个中心间距为3.7 m 的受力支座,支座类型同分配梁。

跨中沿横向布置3 个高精度位移计(编号为D2-1、D2-2、D2-3),支座上方布置2 个(编号为D1、D3),均固定于大地,一同测量竖向挠度。板的两端沿纵向布置位移计(编号为Z1、Z2)固定于桥面板倒置后的底钢板上,UHPC上的测量点距离钢板外表面3.5 cm,测量混凝土与钢板间的相对滑移。应变测点布置在钢筋、混凝土外表面和钢板外表面3 个部分。钢筋应变片布置如图8 所示。顶、底层纵向钢筋分别布置10 个应变片,应变片均在纯弯段内。顶层钢筋应变片(编号为ST1-1~ST1-5、ST2-1~ST2-5)距顶面约24 mm,底层钢筋应变片(编号为SB1-1~SB1-5、SB2-1~SB2-5)距平钢板外表面约18 mm。

混凝土外表面应变片的布置包括侧面和水平表面,如图9(a)、9(b)所示。混凝土侧面共布置9个应变片(编号为CS1-1~CS1-3、CS2-1~CS2-3、CS3-1~CS3-3),混凝土水平表面布置11个应变片(编号为CT1-1~CT1-3、CT2-1~CT2-5、CT3-1~CT3-3),应变片均在纯弯段内。接缝布置6个引伸计(编号为Y1-1~Y3-1、Y1-2~Y3-2),具体位置如图9(b)所示。引伸计由位移计和开孔角钢组合而成,如图9(c)所示。

钢板外表面布置9 个应变片(编号为SD1-1~SD1-3、SD2-1~SD2-3、SD3-1~SD3-3)如图10所示,应变片平面位置与图9(b)中的一致。

图7 加载装置(单位:mm)Fig.7 Loading setup(unit:mm)

图8 钢筋应变片布置(单位:mm)Fig.8 Strain gauge arrangement on steel bars(unit:mm)

图9 混凝土表面应变片和引伸计布置(单位:mm)Fig.9 Arrangement of strain gauge and extensometer on concrete surface(unit:mm)

图10 钢板外表面应变片布置(单位:mm)Fig.10 Strain gauge arrangement on steel plate surface(unit:mm)

2.4 加载方式

采用分级加载。考虑到试件预估开裂荷载远小于峰值荷载的一半,为了得到荷载变形(裂纹宽度)变化规律,并提高试验效率(分级不是太多),结合文献[8-9]的荷载分级取值,试验板开裂前按每级10 kN 加载,开裂后按每级20 kN 加载,到达极限荷载后,不再以荷载而以位移为单位继续加载,每级位移增量控制在3 mm 左右。每级加载完成待荷载值稳定后进行应变、位移的记录和裂纹宽度的测量。

3 试验结果及分析

3.1 裂纹发展及破坏形态

裂纹过程如图11 所示。当荷载增加到85.4 kN时,千斤顶油泵难以手动控制到规定荷载值,最先在接缝根部出现第1条可视主裂纹。当荷载增至96.7 kN 时,接缝另一侧根部出现第2 条可视主裂纹。当荷载为134.4 kN 时,接缝端部和跨中出现第3 条、第4 条,可视主裂纹。当荷载为149.5 kN时,滑动支座侧接缝端部出现第5 条,可视主裂纹,所有裂纹宽度均不超过0.05 mm。0.5P(187.7 kN)时,固定支座侧裂纹最先贯穿接缝端部,随后是接缝根部,此后裂纹数量迅速增加,到0.87P(324.7 kN)时可见裂纹基本全部显现(其中P代表极限荷载值),最大裂纹宽度已达0.4 mm。裂纹多而密,主要集中在现浇段。

荷载超过0.87P后,裂纹数量不再随荷载增加而增多,但宽度逐渐增大。当荷载由峰值374.9 kN下降至368 kN 时,跨中裂纹宽度明显增大,并贯穿全截面,宽度远大于其余裂纹,钢纤维已暴露于外,桥面板逐渐破坏,如图12 所示。试件最终的破坏形态如图13所示。

图11 裂纹发展过程Fig.11 Crack development process

图12 跨中裂纹宽度明显增大Fig.12 Obvious increase of midspan crack width

图13 试件破坏形态Fig.13 Failure pattern of a specimen

3.2 荷载-裂纹宽度曲线

选取5 条主裂纹作为考察对象,荷载-裂纹宽度曲线如图14 所示。其中,cr4 为跨中裂纹,cr1、cr2 位于接缝根部,cr3、cr5 位于接缝端部。从图14 中可以看出,裂纹最先在接缝根部出现,其宽度最早达到0.05 mm,此时荷载为149.5 kN。当荷载到达370 kN后,最大裂纹宽度已超过1 mm。当到达极限荷载时,最大裂纹宽度已超过2 mm。从整体看,裂纹宽度小于0.2 mm时,荷载-裂纹宽度曲线近似线性增长,超过0.2 mm后进入非线性阶段,这与李文光等人[15]的结论相同。

图14 荷载-裂纹宽度曲线Fig.14 Load-crack width curves

3.3 荷载-位移曲线

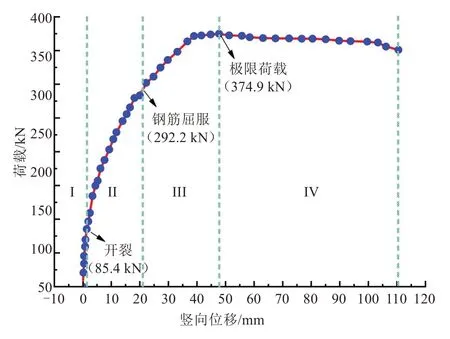

试验板的荷载-位移曲线如图15所示。图中的竖向位移表示跨中挠度平均值,计算公式为δ=(D2-1+D2-2+D2-3)/3-(D1+D3)/2,竖向位移计D1、D3、D2-1、D2-2、D2-3 的 具 体 位置 如图7所示。

图15 荷载-位移曲线Fig.15 Load-displacement curve

从图15 中可以看出,随着荷载增加,跨中挠度不断增大。根据该曲线发展趋势,可将其分为4个阶段,对应图中的Ⅰ、Ⅱ、Ⅲ、Ⅳ。第一阶段为线弹性阶段,此时位移与荷载近似呈正比,试验板的刚度基本不变。第二阶段为裂纹发展阶段,该阶段以出现第1 条可见裂纹为起点。此阶段荷载-位移曲线开始呈非线性发展,试验板的刚度随荷载增加而逐渐减小,裂纹逐渐扩展。第三阶段为钢筋屈服阶段,此阶段以出现面层钢筋应变达到0.002 为起始,直至峰值荷载。从该阶段起始点开始,随着荷载增加,荷载-位移曲线(图15)进一步变缓,板的刚度进一步减小;荷载-裂纹宽度曲线(图14)明显发生转折(变缓),裂纹迅速扩展。第四阶段为延性破坏阶段,从极限荷载至无法承担荷载,失去承载力。此阶段试验板已无法继续承受更大荷载,刚度退化显著,位移迅速增长,最终主裂纹贯穿桥面板,宽度远大于其他裂纹,导致试件破坏。

为进一步研究桥面板的力学性能,本研究和文献[9-10]的承载力比、刚度比和延性等试验结果见表2。其中,文献[9]选取平面燕尾榫接缝的矩形截面试件F-A-S-SWM,名称含义为:F 代表受弯,A代表UHPC配合比,S代表纵向钢筋搭接,SWM代表采用铁丝网处理接缝界面,其截面形式如图16(a)所示;文献[10]选取立面T形接缝UHPC-工字钢组合梁试件SUCB-T1,名称含义为:SUCB代表工字钢-UHPC 组合梁,T1 代表第1 个T 形接缝试件,其截面形式如图16(b)所示。

图16 文献[9]和[10]的试件(单位:mm)Fig.16 Specimens in references[9]and[10](unit:mm)

表2 本试验及文献[9-10]试验结果Table 2 Test results in this paper and references[9]and[10]

由表2可知:

1)承载力比

本试验试件试验开裂荷载与极限荷载的比值Fcr/Fp与文献[9]接近,约为文献[10]的两倍,其主要与截面形式和不同材料的布置有关,表明:阶梯式燕尾榫湿接缝可以显著提升桥面板的抗裂性能,使之较晚开裂。而本试验试件的屈服荷载与极限荷载比值Fy/Fp接近文献[10]且高于文献[9],说明其屈服时间较晚。

2)刚度比

Kcr/K0,Ky/K0以及Kp/K0分别为试件开裂时、屈服时和达到极限承载力时相比于初始阶段的刚度退化程度。试件的Kcr/K0为文献[9]的219%,表明:本试验试件在线弹性阶段刚度较大,随着荷载增加,钢筋屈服时两者刚度退化程度一致,到达极限荷载时试件的刚度退化程度较严重,Kp/K0已下降至文献[9]的71%。

3)延性

Δp/Δy,Δu/Δy分别为试件到达极限承载力时和最终破坏时的位移延性系数。试件的Δp/Δy和Δu/Δy均更大,表明:钢筋屈服后桥面板仍具备良好的延性。Δu/Δy>3,表明桥面板的延性满足抗震要求。

3.4 荷载-应变曲线

荷载-顶层钢筋应变曲线如图17(a)所示。从图17(a)中可以看出,混凝土开裂前,钢筋应变大致呈线性增加。混凝土开裂后,各钢筋测点应变先后进入非线性阶段,其中,接缝处(ST2-2)和跨中(ST1-3,ST2-3)处混凝土较早开裂,承受的力较早转移到钢筋。随着荷载增大,最早进入非线性阶段的3 个测点应变陆续达到0.002,此时可认为测点处钢筋屈服,而钢筋其余测点处在极限荷载前未进入屈服状态。

荷载-混凝土表面应变曲线如图17(b)所示。149.5 kN 之前所有混凝土测点应变均呈线性发展,且斜率相同。此后,因附近出现裂纹,各测点应变突增。跨中(CT2-2,CT3-2)较早出现应变突变现象,应变进入非线性阶段,与其余测点的应变相差越来越大。

图17 荷载-应变曲线Fig.17 Load-strain curves

从图17 中还可以看出,无论是钢筋,还是混凝土表面,应变发展最快的测点大部分位于跨中,因此,可以判定桥面板跨中区域是薄弱截面区域。

图18 荷载-接缝应变曲线Fig.18 Load-joint strain curves

荷载-接缝应变曲线如图18所示,其中,接缝应变计算公式为:ε=Δl/l,Δl为位移计读数,l为2个角钢的水平距离。从图18 中可以看出,混凝土开裂前应变与荷载呈线性关系,开裂后曲线发生转折进入非线性阶段。钢筋屈服时,各接缝处测点应变均在6 000 με以上,应变测试表明:标距内有裂纹开展,钢筋屈服后非线性程度加剧,裂纹拓展速率加快。从图18(a)中可以看出,固定支座侧接缝3 个测点应变在前期相近,钢筋屈服后3 点应变稍有不同,接缝根部(Y1-1,Y3-1)的应变值大于端部(Y2-1)的。从图18(b)中可以看出,接缝端部(Y2-2)与根部一侧(Y1-2)的应变在前期相近,钢筋屈服时端部的应变稍小于根部的。

3.5 平截面假定

各级荷载下跨中截面侧面的3个混凝土应变片(CS1-2,CS2-2,CS3-2),底面1 个混凝土应变片(CT1-2)和1 个外水平面钢板应变片(SD1-2)的测试结果沿板的高度分布如图19 所示。从图19 中可以看出,随着荷载增加,受压区高度逐渐减小,中性轴逐渐上移,截面始终近似服从平截面假定。中性轴高度在130~140 mm,接近UHPC与钢板的结合面。

图19 沿高度应变分布Fig.19 Strain distribution along height

3.6 钢-UHPC纵向滑移

钢-UHPC 的荷载-纵向滑移如图20 所示。从图20 中可以看出,Z1、Z2 所测的纵向相对位移量随荷载变化趋势基本一致。134.4 kN前钢板顶面与UHPC测点间无纵向相对位移发生,因此,钢板与UHPC间无纵向滑移。而此荷载后,纵向相对位移(由钢板与UHPC 间的相对滑移量和UHPC 截面变形超出满足平截面假定的部分组成)逐渐增大。纵向相对位移并非连续增长,在某些时刻无变化,且同时在Z1、Z2 中发生,表明:桥面板两端的变形规律相同。极限荷载下最大纵向相对位移量不超过0.04 mm,即小于桥面板长度的十万分之一,表明:PBL 剪力键能确保钢-UHPC 间的连接,使两者变形保持一致。

图20 荷载-纵向滑移曲线Fig.20 Load-longitudinal slip curves

4 结论

1)新型钢-UHPC 组合桥面板具有良好的抗裂性能、初始刚度和延性。阶梯式燕尾榫湿接头接缝处的抗裂能力、承载能力与湿接头非接缝处性能相当,虽然接缝处初裂略早于非接缝处的,但接缝处裂纹宽度未超过0.05 mm 时,非接缝处也出现了可视裂纹。开裂后,桥面板刚度逐渐退化。当裂纹宽度到达0.2 mm 时,与荷载的关系从线性变为非线性。到达极限荷载后,桥面板仍保持良好的延性,满足抗震要求。

2)极限荷载下,同一截面钢-UHPC 测点间的纵向相对位移量不超过0.04 mm,表明:PBL 剪力键能确保钢与UHPC 形成整体,保证两者共同变形。

3)桥面板裂纹主要集中在现浇段,多而密。跨中截面处钢筋和混凝土的应变均大于其他部位的。试件破坏以跨中裂纹宽度急剧增加为标志。收缩引起的UHPC拉应力跨中截面最大,导致跨中截面相对薄弱。