水泥窑协同处置一般污泥类固废的改造

2022-04-25王喜佳吴勇锋

□□ 王喜佳,吴勇锋,马 剑

(1.肇庆市金岗水泥有限公司佛山高明分公司,广东 佛山528500;2.肇庆市新荣昌环保股份有限公司,广东 肇庆 526117)

引 言

2017年以来水泥行业利润屡破新高,但一个不容忽略的事实是水泥行业仍处于产能严重过剩的行业范畴中,整个行业利润之所以可以如此高歌猛进主要得益于过度错峰生产和严格的环保监查,使供求关系人为失衡,掩盖了行业产能过剩的矛盾,去产量不能代替去产能,去产能的工作没有实质性的进展。故该行业从业人员正在陷入矛盾挣扎:即要时刻提醒自己所处的行业产能过剩依旧严重,又要时刻绞尽脑汁通过多种手段“瞒天过海”新增产能。以2020年为例,水泥产量23.77亿t,同比增长1.6%,水泥行业实现利润或超1 800亿元,与2019年基本持平,全国水泥行业的利润增长的背后是产能严重过剩现状没有根本改变,产业集中度和市场优化布局没有根本改变,未来行业结构调整的变化和企业创新能力的提升比经济效益指标更没有改变。在跨区域产能置换大背景下,规模较小的生产线为保证生存必须要实现差异化竞争。

受益于供给侧结构性改革、加之行业协会引导和磋商的作用,企业自发降低产量保证市场价格,但在实践过程中也出现了特殊情况:第一是超低排放生产线的差异化政策;第二是冬季供暖及协同处置固废/危废/生活垃圾生产线的差异化政策,部分企业在此过程中充分享受到政策的红利。本文主要介绍肇庆市金岗水泥有限公司(简称“金岗水泥”)利用现有2 500 t·d-1熟料生产线协同处置一般固体废弃物的相关改造。

1 建设背景

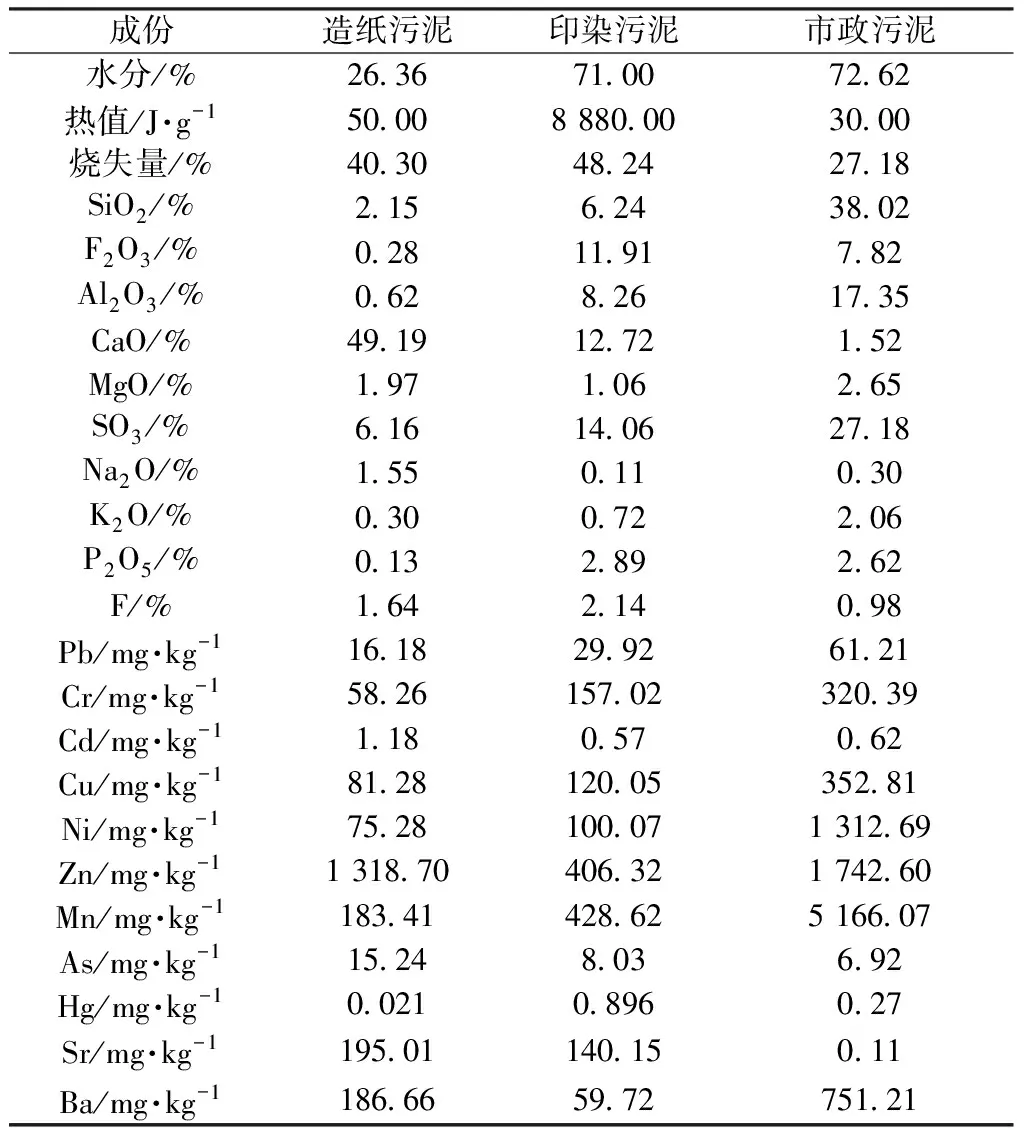

肇庆市金岗水泥有限公司地处大湾区腹地肇庆市高要区,其2 500 t·d-1水泥熟料生产线始建于2003年,占地580余亩,年产P·O 42.5 R水泥150万余t,总投资约4亿元人民币。随着近年来水泥行情持续走高及需求增长乏力,企业愈发感受到可持续发展的压力,因此必须进行改革创新保证企业具备可持续发展的必要条件。随着大湾区社会经济及工业的持续发展,生活及工业生产过程产生的固体废物日益增多。若固体废物处置不当,将对居民生活环境及身体健康构成严重的威胁,因此,地方政府对固体废物管理与处置正面临日益严峻的环境保护压力。欧美的成功经验表明,利用水泥窑协同处置一般固体废弃物的技术相当成熟、效果十分明显,利用现有水泥生产线进行改造以达到协同处置一般固体废物,既可帮助地方政府解决一般固体废物带来的处置难题,又可避免因政策变动而强制停产带来的经济层面损失。结合公司所处肇庆市产业结构及一般固体废弃物产生及处置情况,拟选定造纸污泥、印染污泥和市政污泥作为潜在的处置物,通过大范围实地取样并对其成分进行分析,化验结果见表1。

表1 一般固体废弃物的化验结果

通过上述结果分析可知,造纸污泥、印染污泥和生活污泥的化学成分对水泥生产的影响较小,但印染污泥和生活污泥的水分对水泥窑的影响较大,可通过上述3种污泥按照一定比例搭配使得污泥综合水分控制在55%~65%范围内。考虑上述污泥流动性较好,结合建设投入和产出等因素,拟采用柱塞泵将污泥喷入预热器内焚烧的工艺路线。

2 建设方案

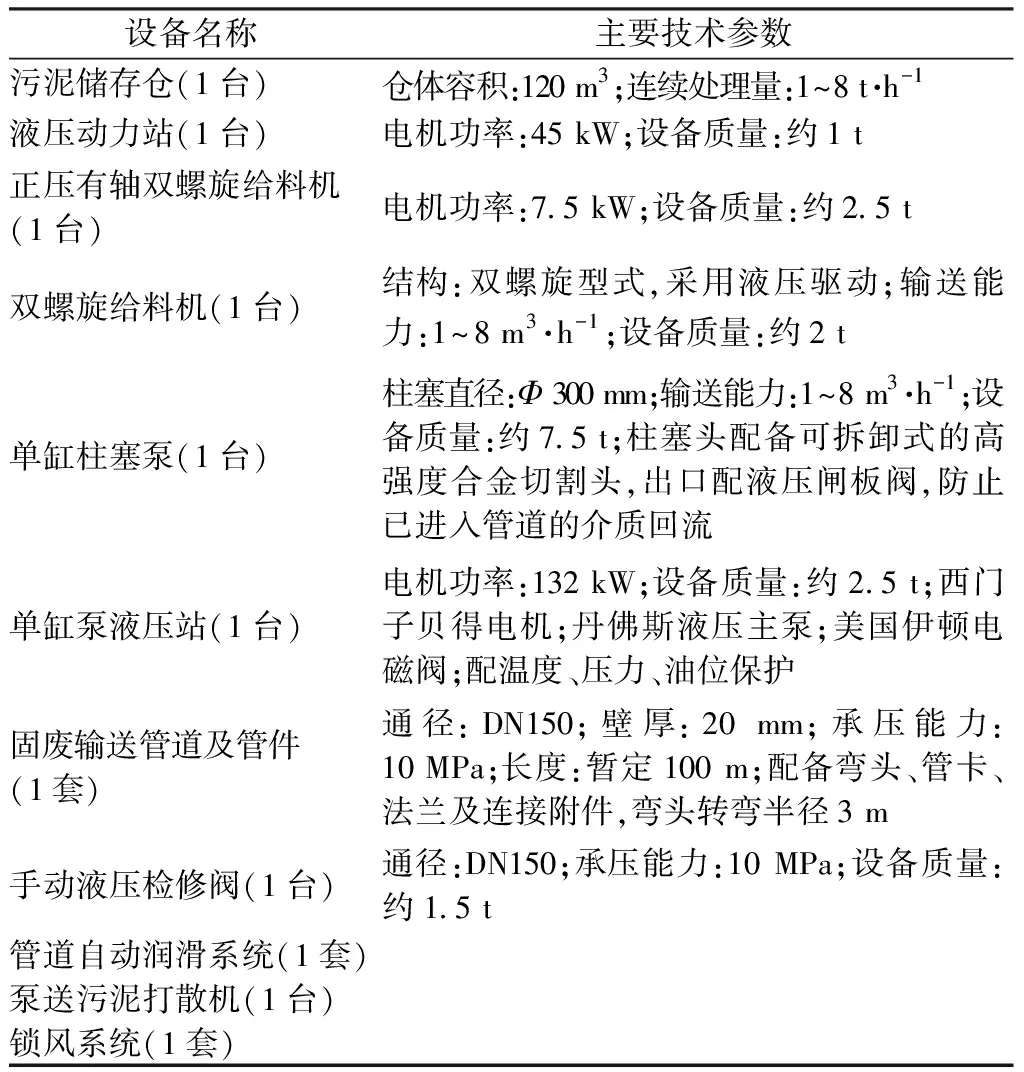

将上述3种形态、含水率不同的污泥按照预设比例卸入120 m3接收仓内搅拌均匀,在接收仓顶部卸料口处设置液压翻板门,以使仓处于密封常态,当自卸车卸料时,就地或远程控制开启仓盖板。仓顶卸料区域设置格栅,防止大块杂物进入接收仓内堵塞柱塞泵系统。接收仓设置搅拌系统,可以起到搅拌均化的作用,另在接收仓底部设置液压驱动滑架,防止污泥在仓底淤积形成死角、起拱。仓内污泥在搅拌系统和滑架的作用下进入卸料口,经双螺旋喂料机输送至单缸闸阀柱塞泵内去水泥窑分解炉窑尾,在输送管道入窑尾的末端设置给料喷枪,以使污泥均匀、散开的形式喷入,增加换热面积,从而降低污泥对窑系统的影响。协同处置车间为微负压车间,熟料线正常生产期间车间内臭气通过臭气管道由引风机引入篦冷机内经高温分解处理,在熟料生产线停机时车间内臭气经活性炭除臭装置后外排。工艺流程图如图1所示,系统主要设备及参数见表2。

表2 系统主要设备及参数

图1 工艺流程图

该系统整体设备较少,工艺简单,布置灵活,占地面积少。适用一些场地受限,处理污泥品质较为单一的工厂,同时对原有生产系统的影响相对较小,但对污泥的品质要求相对较高,必须满足柱塞泵输送要求。

3 运行情况

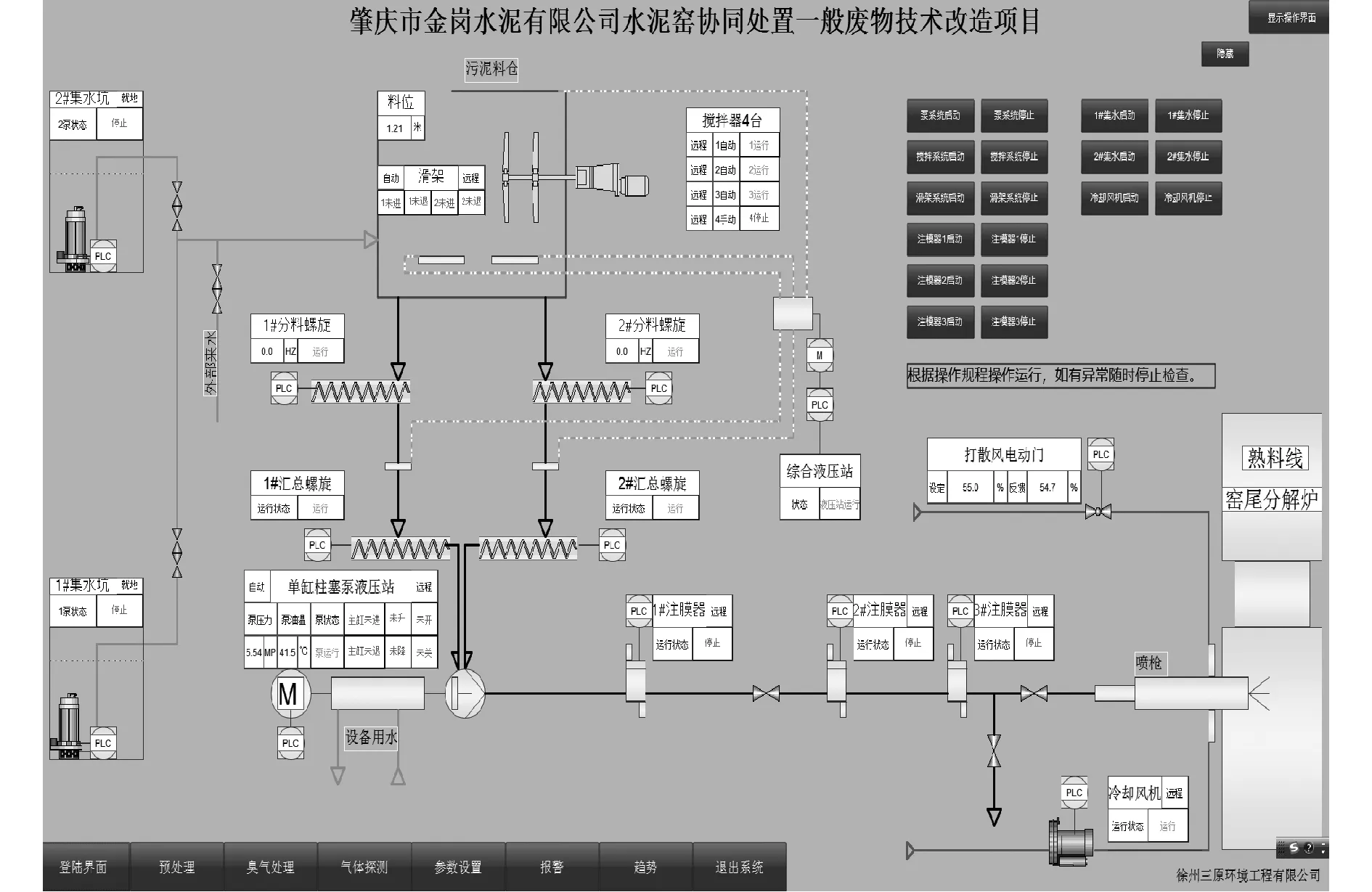

在日常处置过程中主要以印染污泥为主,通过加入造纸污泥来调节入仓内的水分,控制水分在60%左右以适应单缸柱塞泵的工作条件,日处置量基本稳定在50~100 t,操作界面如图2所示。

图2 操作界面

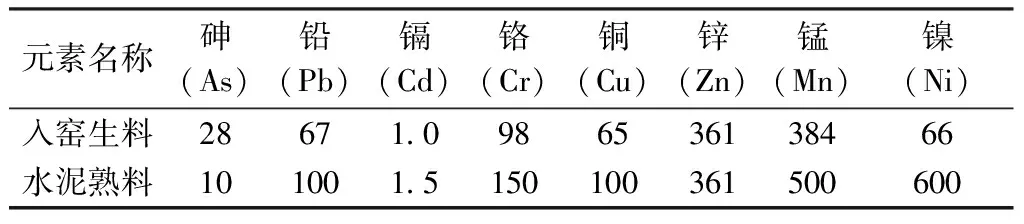

根据GB 30760—2014《水泥窑协同处置固体废物技术规范》对入窑生料中和水泥熟料中重金属含量参考限值要求,见表3。

表3 入窑生料和水泥熟料中的重金属含量参考限值 mg·kg-1

为了尽量降低投加污泥对生产工艺系统的影响,同时保证入窑系统物料和熟料成分符合技术规范要求,从两个方面进行理论计算:(1)保证入窑生料重金属含量符合技术规范要求,同时根据生料里的重金属含量计算熟料内的重金属含量,计算结果符合技术规范要求限值,根据污泥的化验结果计算在满足重金属含量不超标前提下的最低投加量,实际投加量不得大于计算值;(2)在满足前面条件的情况下,根据物料的含水率和热值调整污泥的投加量,投加污泥的目标和原则是减少对热工系统的影响,在考虑系统污泥和煤粉完全燃烧所需含氧量的情况下,稳定生料喂料量,计算污泥的最大投加量。

以上计算完成后,再根据实际情况进行调整,调整的方式分为以下几种情况:

(1)在稳定入窑生料量和投加污泥量的情况下,通过调整窑尾喂煤量控制分解炉出口温度。

(2)当为了稳定分解炉出口温度调整窑尾喂煤量超过10%时,稳定用煤量,通过调整污泥的投加量确保分解炉出口温度达到目标温度。

(3)当入窑生料量和污泥量波动造成热工系统波动时,先停止污泥投加,稳定入窑生料量尽快调整热工系统趋于正常后再逐步投入污泥。

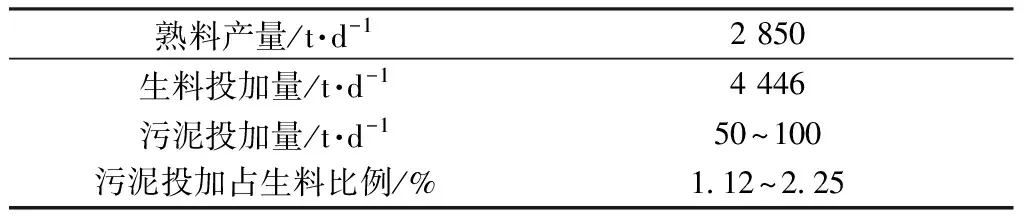

调整后的污泥添加量见表4。

表4 污泥投加量及占比

按现运行的情况,污泥投加量符合生料和熟料内重金属含量限值要求,对系统热工影响在系统可承受的范围之内,生产线整体运行稳定,因投加污泥造成的煤耗增加的成本小于污泥处置收益,污泥按450元·t-1处置费用计算,项目创造效益明显,对于处置单一污泥项目,可以参考和借鉴。

日常运行中遇到的主要问题:

(1)柱塞泵工作时喷枪不出污泥。主要是由于污泥水分过大,污泥在管道内无法形成有效的蠕动,故在系统工作时要注意把污泥水分控制在55%~65%范围内,并留意污泥仓料位的变化,在进厂污泥来源稳定的情况下,通过进厂污泥的搭配,保证污泥的含水率。

(2)SO2排放超标,由于印染污泥和市政污泥中含硫率高,在投入这两种污泥较多时,导致烟气的SO2排放增加。

为了保证污染物排放达标,采取了两个措施:一是监控进厂污泥的含硫率,通过不同含硫率污泥的搭配,降低入窑污泥含硫率;二是新增一套固态脱硫装置以应对突发的物料波动造成的SO2排放超标,确保排放达标。

4 结语

本文主要介绍在2 500 t·d-1熟料生产线通过引入柱塞泵系统将污泥直接喷入预热器中进行焚烧的工艺。该工艺投资规模在1 000万以内,且新增设备有限,操作简单,污泥日处理50~100 t,在现有的市场条件下投资回报周期为2~3年,对2 500 t·d-1生产线较为适宜。