基于CF_Turbo的离心式渣浆泵叶轮设计

2022-04-25陶艺白永明吴迎春

陶艺,白永明,吴迎春

(无锡工艺职业技术学院机电与信息工程学院,江苏 无锡 212206)

0 引言

渣浆泵主要应用于输送腐蚀性较强且含有固相颗粒的溶液,其主要适用于化工、矿山、冶金、石油等行业[1]。由于输送介质中含有的固相颗粒长期与过流部件发生碰撞,故渣浆泵常因零部件磨损而出现运行问题。影响渣浆泵使用寿命的两个因素主要是设计及选型,其中设计因素对其影响更大[2]。传统的渣浆泵设计方法主要有经验系数法、畸变速度设计法以及固液速度比设计法,这些设计方法根据固相颗粒的属性对叶轮主要几何参数的公式进行了一定的修正,使计算得到的几何参数更符合渣浆泵的特点。但是这些设计方法并没有给出更好的叶轮轴面流道设计方法,而轴面流道对渣浆泵叶轮的水力性能有重要的影响。孙艳梅[3]等给出了计算机编程所用的渣浆泵叶轮轴面流道数学模型。顾庆东[4-5]基于数值模拟对渣浆泵叶轮的设计进行了研究。然而,这些方法都具有较高的门槛,对设计者的理论水平及设计经验有较高的要求。

本文介绍了一种渣浆泵叶轮的设计方法,首先基于固液速度比设计法,计算出渣浆泵叶轮的主要几何参数,然后将这些参数导入CF_Turbo软件计算得到渣浆泵叶轮的轴面流道形状,随后将其导入Solidworks软件中进行三维实体建模,以便之后的生产加工。

1 渣浆泵叶轮水力设计

1.1 水力设计目标参数

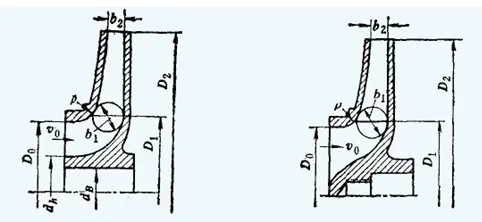

此次水力设计要求该泵的额定工作流量Q=50m3/h,转速n为2900r/min,要求扬程H不低于32m,效率η不低于65%。泵输送的介质为固相体积分数CV为10%的固液混合物,固相颗粒的密度ρs为2300kg/m3,颗粒中值粒径d50=1mm。渣浆泵叶轮主要几何参数如图1所示。

图1 渣浆泵叶轮主要几何参数

1.2 渣浆泵叶轮主要几何参数的计算

首先计算叶轮进口直径,可以采用经验系数法的公式,结合泵进口直径取相应的值,综合考虑后取为80mm。

随后采用固液速度比设计法计算叶轮出口宽度b2,根据颗粒粒径、密度及浓度的大小,本次设计取叶轮出口处的固液速度比Kv的值为1.6进行计算,首先计算出叶轮出口处的固液浓度比Kc,随后再计算叶片出口宽度,最终取值18mm。

不同于清水泵,渣浆泵由于输送的介质中有固相颗粒,颗粒与叶轮叶片之间的撞击和摩擦会造成叶片的磨损。故为了提高渣浆泵叶轮的使用寿命,其叶片比普通清水泵叶轮厚得多,叶片排挤效应比较严重。同时,为了弥补叶片加厚造成的流道过流面积的损失,一般需要取较大的叶片进口宽度,可以根据下式计算[6],最终取值23mm。

叶轮出口直径需要进行若干步的迭代计算,首先用经验系数法计算初值,随后采用固液速度比设计法进行迭代计算,当两次计算结果误差小于3%时,取标准值,最终取值为165mm,具体计算过程如下。

2 渣浆泵叶轮轴面流道绘制

当计算出渣浆泵叶轮进出口直径及叶片进出口宽度后,便可以在保证这四个参数的基础上进行轴面流道的绘制。本文采用CF_Turbo软件来设计轴面流道。在基本设置界面,勾选无盖板,并设置叶顶间隙为2mm,叶片数根据实际情况设置为4。效率参数保持默认,结构参数根据公式计算得到的叶轮进出口直径及叶片进出口宽度进行设置,轮毂直径可以参照类似比转速的叶轮进行设置(图2)。

图2 基本设置页面

随后进入轴面流道设计界面,可以分别设置前后盖板的流线形状类型,共有贝赛尔曲线、圆弧直线、直线以及多段线四种类型可供选择。本次设计的渣浆泵为陶瓷泵,故为了便于生产加工,选择了圆弧直线类型(图3)。

图3 叶轮前后盖板轴面截线类型设置

叶轮轴面流道类型设置完成后,便可以拖动控制点来绘制出满意的流道形状。为了便于评估轴面流道形状的优劣,可以参考以下3个参数:(1)前后盖板流线曲率半径避免出现较大的波峰;(2)前后盖板流线出口处的静力矩尽量相等;(3)叶轮流道过流面积沿流道中线的变化均匀,避免出现波峰或波谷。最终,得到的轴面流道形状如图4所示。

图4 轴面流道形状优劣评估

3 渣浆泵叶轮三维实体建模

随着制造技术的发展,越来越多的加工单位需要提供产品的三维模型文件,方便加工中心制造加工,故得到渣浆泵叶轮主要结构几何参数及轴面流道后,还需要对其进行三维实体建模。通过CF_Turbo绘制好渣浆泵叶轮轴面流道后,便可以将其输出为igs文件,随后导入Solidworks软件中进行三维实体建模,只需要导出渣浆泵叶轮的轴面流道截线以及叶片进口边截线,不用导出整个叶轮实体,如图5所示。

图5 CF_Turbo 中的轴面流道截线导入Solidworks

本次设计中,渣浆泵叶轮叶片压力面型线采用变角螺旋线,根据经验系数法的公式计算出叶片进出口安放角,再根据边角螺旋线公式确定好叶片包角,随后计算出叶片型线上各点的极坐标,便可以使用样条曲线绘制出叶片压力面及吸力面型线,将四张叶片拉伸。随后利用已导入的叶轮后盖板轴面截线旋转,绘制出叶轮轮毂。再利用导入的叶轮前盖板轴面截线及叶片进口边位置进行旋转切除,最终得到渣浆泵叶轮的三维实体模型(图6)。

图6 渣浆泵叶轮的三维实体建模

4 结语

本文介绍了一种基于CF_Turbo的渣浆泵叶轮设计方法,首先通过经验系数法和固液速度比设计法相结合的理论计算公式计算得到叶轮主要结构的几何参数。随后在CF_Turbo软件中,通过输入得到的几何参数,并进行适当的调整,绘制出叶轮的轴面流道截线。随后,再将轴面流道截线及叶片进口边截线导入Solidworks软件中,进行三维实体建模。得到的三维实体文件可以供随后的制造加工所用。该设计方法操作简单,效率高,且此次设计的叶轮已投入生产使用,效率较之前的叶轮提高了5%。本文工作旨在为渣浆泵的设计提供一定的参考依据。